具有自动验漏功能的快速连接装置

2023-10-23胡旭杰宋新伟

胡旭杰, 宋新伟

(连云港杰瑞自动化有限公司, 江苏 连云港 222000)

0 引言

天然气是公认的清洁能源,具有安全、高效、经济和环保等特点[1]。 2009—2019 年我国天然气消费量从902亿立方米增长至3067 亿m3,年均增速高达13.0%[2]。据国际能源署的最新年度报告, 预计到2030 年增长至5734 亿立方米, 比2020 年增长近70%[3]。 随着我国天然气需求量的快速增长[4-7],大量的LNG 需要进口,进口至国内的LNG 以公路运输中的槽车运输为主[8-9],LNG 槽车运输可将LNG 输送到天然气管网无法覆盖的地区,是天然气输送的重要组成形式[10-12]。 在LNG 装车站内,LNG 槽车需要通过装车臂进行充装。 因此,装车臂的设计往往会影响槽车充装过程效率, 进而影响整个装车站LNG 外输的能力[13-15]。第一台国产LNG 装车臂于2011 年在广东大鹏LNG 接收站问世,经过十多年的发展,我国LNG 装车撬的水平已与国外技术无差距,且部分技术领先于国外[16-17],但仍存在自动化水平低等问题[18-19],现有装车臂均采用松套法兰与LNG 槽车对接,每次连臂或拆臂均需要拧8 根螺栓,操作困难、劳动强度大、耗时长、效率低。而为了保证LNG 充装过程的安全,每次连接完成后,均需要采用肥皂水检测连接处是否泄漏,不仅操作麻烦而且接口下半部分不便观察,在夜间,微小泄漏更难以发现。 在冬季,当温度降低到0℃以下后,肥皂水容易结冰,难以使用。目前一名操作人员只能负责2~3 台撬,装车站需要配备大量的操作人员。

针对采用肥皂水验漏存在的问题, 开展快速连接技术与高精度自动验漏技术研究, 研发了一种具有自动验漏功能的快速连接装置(以下简称验漏快接)代替装车臂末端的松套法兰与槽车对接。 主体为一根用于输送LNG介质的管道,管道内部为中空结构,不增加阻力;外部设置有导向机构置、螺纹-连杆组合驱动机构,以便实现装车臂与槽车的快速对位、快速连接功能[20-21];在此基础上还增加了高精度验漏装置和相关控制程序, 引入一股高压气体至对接板的密封面内, 通过测量气体的压力判断连接处是否泄露,代替肥皂水对连接处进行验漏,具有便于操作,可靠性高,受环境影响小等优点。

1 结构设计

1.1 设计依据及设计参数

充装时,装车臂内LNG 的温度约为-160℃,压力约为0.6MPa,流量约为60m3/h,综合考虑装车臂的使用条件、设计参数、安全系数等因素,确定快接装置及验漏系统的设计参数如下:公称直径DN50,设计压力1.6MPa,设计温度-196~+60°C,设计流量80m3/h,验漏压力0.6MPa,验漏时间15s,验漏精度200Pa。

1.2 结构组成

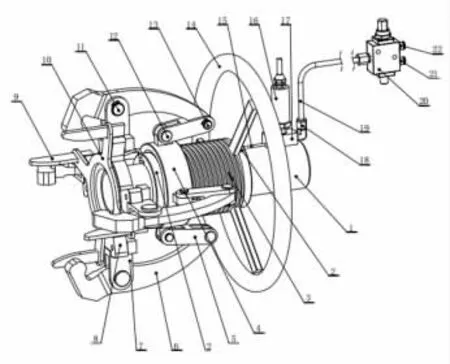

验漏快接如图1 所示, 具有快速连接功能和自动验漏功能,管道一端与装车臂末端相连,用于将快接装置安装在装车臂上,另一端与对接板焊接,对接板用于与LNG槽车接口法兰对接; 两个支撑环固定在管道上的指定位置,用于支撑外螺纹套筒,使外螺纹套筒无法沿管道轴向移动,只能相对管道转动;外螺纹套筒通过螺纹与内螺纹套筒配合运动,手轮焊接在外螺纹套筒上,通过手轮可带动外螺纹套筒绕管道轴线转动, 通过螺纹驱动内螺纹套筒沿管道轴线左右移动; 内螺纹套筒外侧均匀分布四个连接台,连接台与传动杆一端铰接,传动杆的另一端与压紧杆的一端铰接,压紧杆中部与支撑座铰接,另一端设有先向下再向后弯曲而成的小凸台,用于对接时压紧LNG 槽车接口法兰;支撑座和导向杆固定在对接板上,支撑座用于支撑压紧杆,使压紧杆可以绕支撑座的安装孔旋转,导向杆焊接在对接板上,起到导向和保护压紧杆的作用,密封垫片安装在导向杆上并紧贴对接板的密封面, 材质为PTFE,具有良好的密封性能和耐低温性能,且能够重复使用。

图1 验漏快接结构示意图Fig.1 Schematic diagram of the leak-detection-quick-connect device

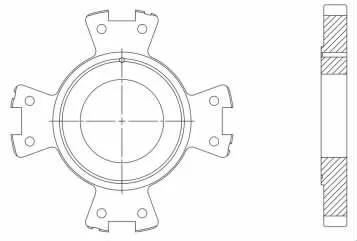

对接板的前端面上设有环形凹槽, 后端面上设有与环形凹槽相通的测量孔,如图2 所示,测量孔上连接有用于将气体引入环形凹槽内的测量管。 测量管从两个支撑环和外螺纹套筒与管道之间的缝隙穿过, 另一端与测量块出口相连, 测量块固定在管道上,测量块包括入口、出口和测量口, 出口与测量管连接, 测量口连接有高精度压力传感器, 入口连接有用于控制气体通断的电磁阀。

图2 对接板结构示意图Fig.2 Schematic diagram of the docking board

1.3 工作原理

具有自动验漏功能的快接装置的工作过程分为连接和验漏两步, 连接是通过手轮带动外螺纹套筒绕管道轴线转动, 外螺纹套筒通过螺纹驱动内螺纹套筒沿管道轴线左右移动, 内螺纹套筒通过传动杆带动压紧杆绕支撑座转动, 使压紧杆张开或闭合,实现快接装置与槽车法兰接口的断开或连接。

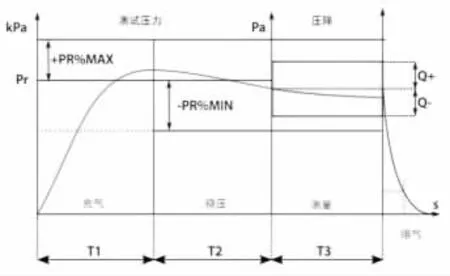

连接完成后,自动开始验漏,包括充气、稳压、测量三个过程,如图3 所示。电磁阀接通后,通过测量管向对接板的环形凹槽内充入一股高压气体,充气完成后,电磁阀关闭,稳压一段时间后,根据压差判断连接处是否泄漏。

图3 验漏原理图Fig.3 Leak detection schematic

1.4 工作流程

1.4.1 连接

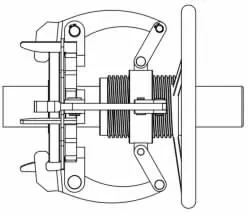

首先逆时针转动手轮, 使外螺纹套筒带动内螺纹套筒向左运动, 通过传动杆带动压紧杆张开, 让出空间, 然后推动装车臂使快接装置上的密封垫片与槽车接口法兰基本贴合, 最后顺时针旋转手轮, 使外螺纹套筒带动内螺纹套筒向右运动,通过传动杆带动压紧杆闭合,使压紧杆另一端的凸台压紧LNG 槽车背部,如图4 所示,由于LNG 槽车接口法兰固定在槽车上, 无法移动, 因此LNG槽车接口法兰对拉紧杆的反作用力将通过快速连接装置拉动装车臂向左移动,转动手轮的力量越大,对接板与LNG 槽车接口法兰压得越紧,最终将密封垫片完全压紧,实现密封。

图4 验漏快接与目标法兰对接完成图Fig.4 Leak-detection-quickconnect device connected with the target flange

1.4.2 验漏

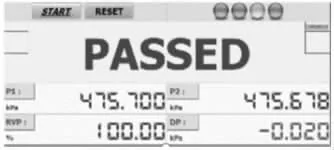

初始时,自动验漏系统处于准备状态,连接完成后,操作人员按下“启动”按钮开始自动验漏,首先电磁阀打开,高压气体通过进气管、测量块、测量管进入对接板的环形凹槽内, 达到设定压力后电磁阀自动关闭并进入稳压阶段, 稳压一定时间后自动进入测量阶段, 测量结束后,根据压差△P 反馈测量结果,如图5 所示。

图5 自动验漏系统反馈测量结果Fig.5 Automatic leak detection system feeds back the measurement results

2 应用情况

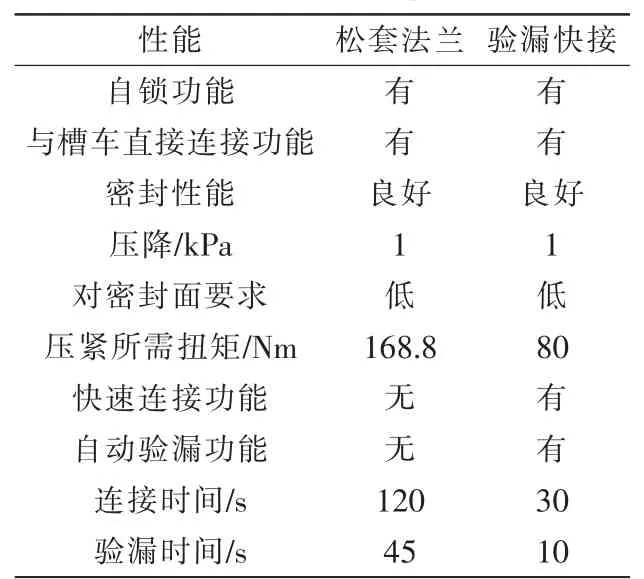

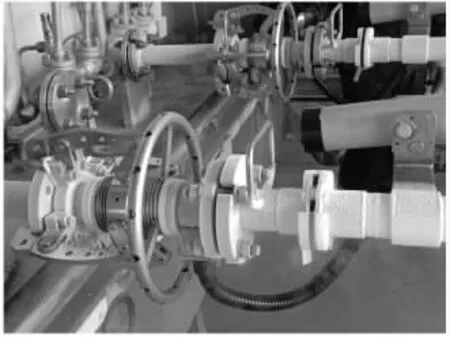

调试合格后, 在中国石化青岛LNG 槽车充装中心进行试运行以充分验证其实用性,采用验漏快接装置进行了大量装车臂连接及自动验漏工作,如图6 所示。 累计装车百余辆,连接省时省力,操作便捷,自动验漏结果准确可靠,正确率100%。 采用加力杠杆压紧后,全程无泄露。液相压力、装车流量等工艺参数符合设计要求。与松套法兰对比结果如表1 所示。

表1 验漏快接与松套法兰对比表Tab.1 The comparison table between leak-detection-quick-connect device and loose flange

图6 验漏快接试运行图Fig.6 Operating diagram of the leak-detection-quickconnect device

从表中可以看出, 验漏快接除具有自锁功能、与槽车直连功能、流动阻力小、密封性能好、 对密封面要求低等优点外,还具有快速连接功能和自动验漏功能,连接所需的扭矩由168.8Nm 减小至80Nm, 减小了52%,连接时间由120s缩短至30s, 减少了75%,验漏时间由45s 缩短至10s,减少了78%,大大降低了劳动强度,提高了工作效率。

3 结论

验漏快接输送介质的管道内部为中空结构, 无阀芯不增加流动阻力,装车过程流动阻力小,可忽略不计;采用螺纹-连杆机构进行传动, 连接时具有良好的传动性能,配合导向机构,连接过程方便快捷;螺纹机构具有自锁功能,保证装车过程运行稳定可靠;通过拉紧杆压紧槽车法兰背部实现密封,对密封面要求低;通过高精度压力传感器测压法检验连接处是否泄露,检验过程简单快速,检验结果准确可靠,受周围环境影响小。

验漏快接除具有松套法兰的流动阻力小、 密封性能好、对密封面要求低等优点外,还增加了快速连接功能和自动验漏功能。 采用验漏快接代替松套法兰与LNG 槽车对接,省去操作人员拧螺栓及用肥皂水验漏工作,大大降低了劳动强度,提高了工作效率及装车臂的自动化水平,为全自动装车臂的研发积累了技术基础。