Cu含量对铝锂合金组织、力学性能和腐蚀行为的影响

2023-10-23宗珂朴卢雅琳李兴成周东帅

宗珂朴, 卢雅琳, 王 健, 李兴成, 周东帅

(江苏理工学院 材料工程学院, 江苏 常州 213000)

铝合金中添加锂,其强度、刚度和弹性模量均有所改善。如铝合金加入1%Li,密度下降3%,而弹性模量增加6%[1]。铝锂合金具有质量轻、比强度高、低温性能好、超塑性好等优点,在航空航天等领域应用前景广泛[2-5]。铝锂合金中,铜、锂含量的变化对合金的组织和性能有显著影响[6-8]。李劲风等[6-7]研究发现,Al-Cu-Li系铝锂合金的强度随Cu含量增加而增加,当Li含量较低时(0.96%~0.98%),随着铜含量由3.24%增加至3.41%,合金峰值强度从550 MPa提高至568 MPa。当Li含量中等时(1.26%~1.28%),随着铜含量由3.35%增加至3.54%,合金峰值强度从571 MPa提高至586 MPa。当Li含量较高时(1.38%~1.44%),随着铜含量由3.48%增加至3.66%,合金峰值强度从601 MPa提高至617 MPa。潘波等[8]研究发现,当Li含量为1.0%,Cu含量从3.63%增加到4.16%时,合金抗拉强度从550 MPa增加到613 MPa。

铝锂合金中锂元素的存在容易使得铝锂合金在使用过程中受到腐蚀,从而导致使用寿命降低[9-12]。研究表明[10-11],Al-Cu-Li合金中析出相δ′(Al3Li)、δ(AlLi)和T1(Al2CuLi)等主要强化相类型和分布对合金的腐蚀性能有较大影响。由于δ相中的Li含量是δ′相中的两倍(δ相中Li含量为50at%,δ′相中Li含量为25at%),所以,δ相对腐蚀的敏感性比δ′相更高。刘丹阳等[12]研究发现,铝锂合金中添加0.4wt%Mg时,晶界析出连续T1相与临近晶界的无析出带(PFZ),从而增强了铝锂合金的耐腐蚀性能。除此之外,Cu、Li作为Al-Cu-Li系铝锂合金的主合金元素,是构成强化相δ′相、θ′相、T1相以及立方相的主要元素。在这些相的沉淀过程中,可能互相竞争铜元素和锂元素,从而影响各相在基体中的分布、数量和密度。而沉淀之后不同相的电化学行为与基体不同,相的溶解机制也可能不同。因此,对于Al-Cu-Li合金而言,不同相的存在对其腐蚀行为影响也不同。本文以Al-Cu-Li系铝锂合金为试验材料,研究不同Cu含量对Al-Cu-Li系合金热处理后的微观组织、力学性能及耐蚀性能的影响规律,揭示Cu含量对铝锂合金组织与性能的影响机理,为新型超高强铝锂合金的开发提供参考。

1 试验材料与方法

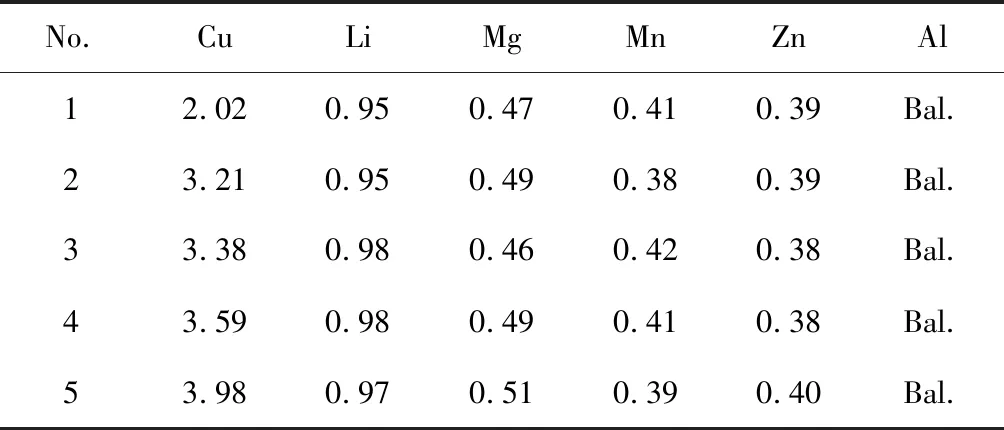

试验合金的名义化学成分(质量分数,%,下同)为Al-xCu-1.0Li-0.5Mg-0.4Zn-0.4Mn(x=2.0、3.2、3.4、3.6、4.0),采用纯Al、纯Li、纯Mg、Al-50%Cu中间合金、Al-15%Mn中间合金和Zn块为原材料,在真空熔炼炉中进行熔炼,然后浇注成铸锭,合金熔炼及浇铸过程均在氩气保护下进行。表1为试验合金的实际化学成分。将铸锭切割成尺寸为30 mm×100 mm×20 mm的试样,经均匀化处理之后,热轧至2 mm板材,然后进行固溶时效(T6)处理,固溶制度为490 ℃×2 h,时效制度为170 ℃×18 h。

表1 试验合金的实测化学成分(质量分数,%)

在热轧板上沿轧制方向加工拉伸试样,采用CMT-5101万能试验机进行室温拉伸性能测试,拉伸速度为1 mm/min。采用ZEISS Sigma 500扫描电镜、FEI Tccnai G2 F20透射电镜对试样的拉伸断口及微观组织形貌进行观察分析。采用Reference 3000电化学工作站进行电化学阻抗谱(EIS)及动电位极化曲线测量,阻抗谱和极化曲线采用标准三电极体系:参比电极为饱和甘汞电极(SCE),辅助电极为Pt电极,工作电极为被测试样。测量扫描范围为-0.5~+1.5 V,扫描速率为0.1 mV/s。EIS所用正弦波交流信号幅值为10 mV,EIS测试频率范围为0~100 Hz。

2 试验结果与分析

2.1 力学性能

图1为Al-xCu-1.0Li-0.5Mg-0.4Zn-0.4Mn合金的力学性能。由图1可见,随着Cu含量的增加,合金的抗拉强度总体呈升高的趋势。当Cu含量从2.0%增加到4.0%时,抗拉强度从257.6 MPa增加到478.7 MPa,提升了85.8%,屈服强度从170.6 MPa增加到376.4 MPa。伸长率与强度变化不一致,当Cu含量为2.0%时,伸长率为19.4%,此时合金塑性好,但强度低。当Cu含量为3.4%时,伸长率为17.1%,此时抗拉强度为360.9 MPa,其综合力学性能优异。继续增加Cu含量到4.0%后,合金伸长率减小到10.8%。

图1 Al-xCu-1.0Li-0.5Mg-0.4Zn-0.4Mn合金的力学性能Fig.1 Mechanical properties of the Al-xCu-1.0Li-0.5Mg-0.4Zn-0.4Mn alloys

2.2 断口形貌

图2为Al-xCu-1.0Li-0.5Mg-0.4Zn-0.4Mn合金的拉伸断口形貌。可以看出,当Cu含量为2.0%时,韧窝较多,小韧窝密集分布在大韧窝周围,合金表现为韧性断裂,塑性最好。当Cu含量增加到3.2%时,韧窝数量明显减少,同时断口分布有大量撕裂棱,断面上分布着晶面的解理台阶,即解理面[13],表现出明显的穿晶断裂特征,塑性断裂特征减弱,合金表现为混合断裂,合金塑性有所降低。当Cu含量为3.4%时,韧窝数量略有减少,合金表现为韧性断裂。当Cu含量增加到3.6%和4.0%时,合金断口存在少量撕裂棱,韧窝内存在少量第二相粒子。Cu含量在3.4%~3.6%时,合金表现出较优的综合力学性能。

图2 Al-xCu-1.0Li-0.5Mg-0.4Zn-0.4Mn合金的断口形貌Fig.2 Fracture morphologies of the Al-xCu-1.0Li-0.5Mg-0.4Zn-0.4Mn alloys(a) 2.0%Cu; (b) 3.2%Cu; (c) 3.4%Cu; (d) 3.6%Cu; (e) 4.0%Cu

2.3 电化学性能

2.3.1 开路电位

图3为Al-xCu-1.0Li-0.5Mg-0.4Zn-0.4Mn合金的电化学测试结果,其中,图3(a)为合金在3.5%NaCl溶液中的开路电位(OCP),可以看出,在浸泡早期,不同Cu含量合金的OCP值都发生了急剧变化,最后逐步达到稳定状态。当Cu含量为2.0%时,合金的OCP约为-0.699 V。随着Cu含量的增加,合金的OCP也随之增加,3.2%Cu、3.4%Cu和3.6%Cu合金的OCP分别为-0.678、-0.680和-0.681 V。然而Cu含量进一步增加到4.0%时,合金的OCP反而降低到-0.695 V。通常情况下,OCP越高,合金的电化学耐腐蚀性越好,表明在其表面形成了相对稳定的氧化膜。

图3 Al-xCu-1.0Li-0.5Mg-0.4Zn-0.4Mn合金的电化学行为(a)开路电位;(b)极化曲线;(c)阻抗谱图;(d,e)伯德图;(f)等效电路图Fig.3 Electrochemical behavior of the Al-xCu-1.0Li-0.5Mg-0.4Zn-0.4Mn alloys(a) open-circuit potential; (b) polarization curves; (c) Nyquist curves; (d,e) Bode curves; (f) equivalent electrical circuit

2.3.2 极化曲线

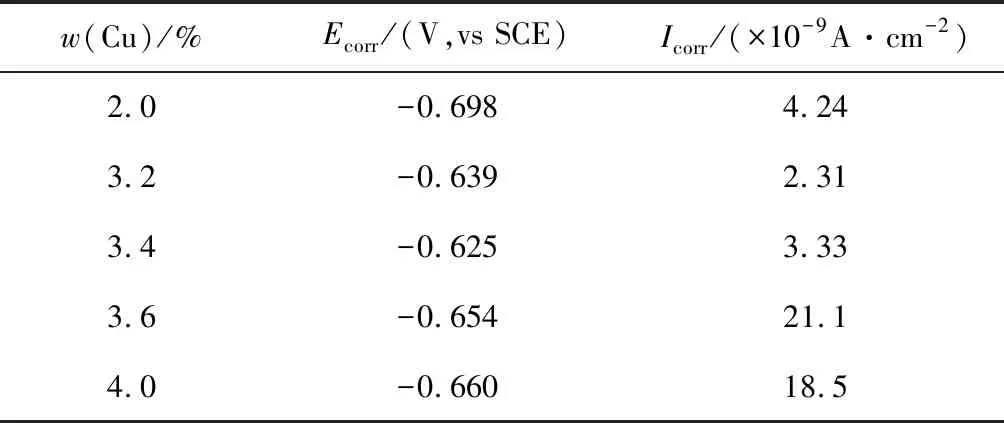

图3(b)为Al-xCu-1.0Li-0.5Mg-0.4Zn-0.4Mn合金在3.5%NaCl溶液中的极化曲线,可以看出,铜含量的变化对合金的阳极和阴极行为影响不显著。阴极主要受析氢和吸氧的影响,阳极均表现出钝化行为。当Cu含量为3.2%时,Tafel斜率比2.0%Cu和3.4%Cu高,说明该合金的阴极反应过程比较困难。与3.6%Cu和4.0%Cu相比,3.2%Cu的阳极极化曲线右移,即阳极反应受到一定的抑制。研究表明[14],合金的耐腐蚀性能与自腐蚀电位Ecorr和自腐蚀电流密度icorr有关。为了比较不同Cu含量对合金腐蚀行为的影响,根据图3(b)所示的极化曲线得出不同Cu含量合金的Ecorr和icorr,如表2所示。可以看出,不同Cu含量合金的腐蚀形态演变以及腐蚀敏感性有较大差异。当Cu含量为3.6%和4.0%时,合金的自腐蚀电位较低,自腐蚀电流密度较大,阳极过程有钝化现象,这是由于当外加极化电流较小时,铝合金在腐蚀介质中能够在表面形成比较致密的钝化膜,阻碍腐蚀的进一步发展。但当极化电流增加到一定程度后,钝化膜被击穿,导致保护效果减弱,耐腐蚀性降低[15]。若要对材料的耐蚀性进行判定,腐蚀电流密度是决定其耐腐蚀性的重要依据。自腐蚀电流密度越小,电极发生反应的阻碍越大,电极反应越难进行,材料的耐蚀性能越好[16]。从相的角度看,T1相的电位较基体更正,T1相高密度沉淀时导致腐蚀电位降低,进而导致其周围基体的腐蚀和溶解,并形成点蚀坑[17]。

表2 Al-xCu-1.0Li-0.5Mg-0.4Zn-0.4Mn合金的腐蚀性能

2.3.3 阻抗

图3(c)为Al-xCu-1.0Li-0.5Mg-0.4Zn-0.4Mn合金在3.5%NaCl溶液中的电化学阻抗谱。由于参比电极内阻太大,会使EIS发生相移[18],故未拟合高频相点。从图3(c)可以看出,各试样的EIS均存在两种不同的容抗弧,这说明Cu含量的变化不会影响其电化学腐蚀机理。但容抗电弧半径差异较大,一般来说,电容电弧直径越大,合金的腐蚀速率越小,合金的耐腐蚀性越好[19]。当Cu含量为3.6%时,容抗弧直径最小;当Cu含量为3.2%时,容抗弧直径最大。因此,3.6%Cu含量的电化学耐蚀性最差,3.2%Cu含量的耐腐蚀性最强。随着Cu含量的增加,合金的腐蚀敏感性波动变化。

图3(d)为Al-xCu-1.0Li-0.5Mg-0.4Zn-0.4Mn合金在3.5%NaCl溶液中的Bode图。可以看出,Bode曲线显示了同样的特征,在图3(d)中曲线与纵坐标轴交点对应的数值就是合金的阻抗模数值[20]。电阻模量的变化可以反映出不同材料上进行的电荷传递。随着电阻的增大,材料的电荷传递性能变差,从而导致材料的电化学腐蚀速度降低,耐腐蚀增强。当Cu含量为3.2%时,合金阻抗值最大;当Cu含量为3.6%时,合金阻抗值最小。从阻抗值降低速率上来看,Cu含量大于3.2%时,阻抗模数值急剧降低,极化严重,合金表面部分区域出现了腐蚀产物膜,试样的侵蚀程度增加,并对合金造成了损伤。因为存在腐蚀产物,使Al3+逐步被耗尽,这是一种不可逆的反应,其反应程度比3.2%Cu含量合金要剧烈得多。因此,电荷转移电阻减小,阻抗值减小,耐腐蚀性降低。这一结论与Nyquist曲线的容抗弧半径的改变相一致。

对不同Cu含量合金的频率-相位角Bode图进行比较,如图3(e)所示。可以看出,不同Cu含量合金的相位角变化趋势基本一致,曲线具有低频和高频两个特征峰,这与Nyquist曲线中不同的容抗弧相对应,说明合金在不同状态下的腐蚀机理基本相同。

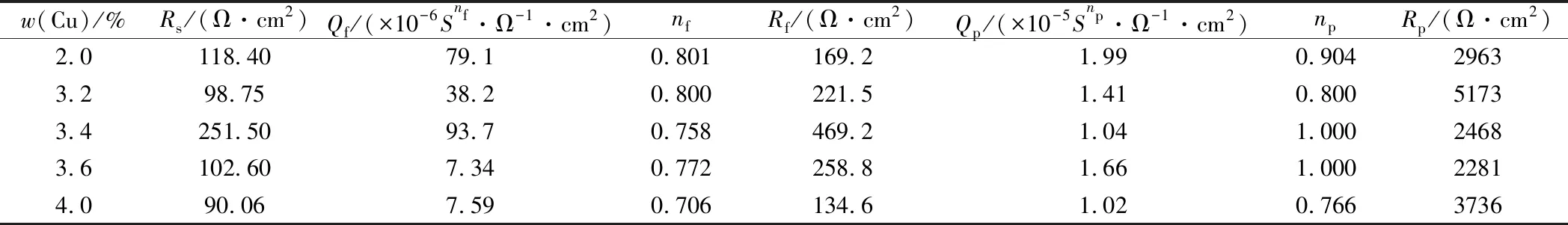

为了定量评估铝铜锂合金的电化学腐蚀行为,使用等效电路(EEC)拟合EIS[21-22]。根据电化学过程、EIS响应和EEC模型之间的关系拟合阻抗谱的等效电路图,如图3(f)所示。采用Z SimpWin软件进行拟合,拟合误差小于1×10-3。Rs表示电解液电阻,Q表示与原点表面电容相关联的恒定相位元素(CPE),Rf是点蚀点上覆盖的氧化膜和腐蚀产物的电阻,Qp表示源于点蚀的界面电容相关联的相位元素(CPE),Rp表示电荷转移极化电阻。CPE被认为是替代理想电容器以补偿系统中的非均匀性。基于此EEC模型,拟合结果如表3所示,其中,Qf和Qp差别不大,而Rp显著高于Rs和Rf,Rp值与试样表面氧化膜和腐蚀有关,Rp值越大,铝基体的溶解速度越慢,合金的耐腐蚀性越好。由表3可见,3.2%Cu合金的Rp值最大为5173 Ω·cm2,3.6%Cu合金的Rp值最小为2281 Ω·cm2,4.0%Cu合金的Rp值为3736 Ω·cm2。因此,3.2%Cu合金的耐腐蚀性最好;3.6%Cu合金的耐腐蚀性最差。

表3 Al-xCu-1.0Li-0.5Mg-0.4Zn-0.4Mn合金的阻抗谱拟合结果

2.3.4 腐蚀后表面形貌

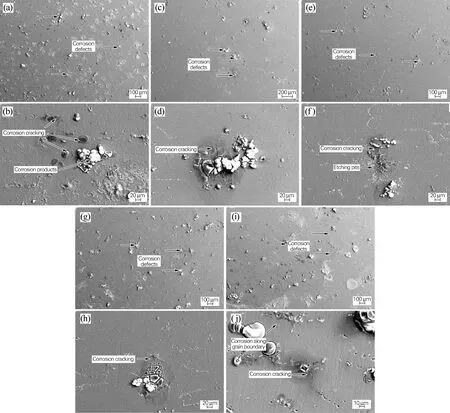

图4为Al-xCu-1.0Li-0.5Mg-0.4Zn-0.4Mn合金在3.5%NaCl溶液中进行动电位极化测试后的表面SEM图。可以看出,当Cu含量为2.0%、3.6%以及4.0%时,合金表面腐蚀缺陷相对较多,表面腐蚀程度比较严重,形成了相对较多的腐蚀产物。而3.2%Cu合金表面腐蚀缺陷较少,从侧面说明此合金更加耐腐蚀。3.6%Cu合金表面腐蚀坑和腐蚀裂纹相对较大,这是因为腐蚀坑的尺寸和深度随着腐蚀而增加,又促进了腐蚀裂纹的产生,在部分表面可以观察到局部腐蚀缺陷。腐蚀会沿着晶界延伸,也会向晶内延伸,晶界优先溶解(如图4(b, d, f, h, j)所示)导致整个晶粒区域与合金分离从而脱落。这表明电化学腐蚀开始于一个容易腐蚀的位置,然后沿晶界扩展。不同Cu含量合金的腐蚀模式主要是局部晶内腐蚀。此外,各种沉淀相在合金中的分布也导致了大量腐蚀产物的形成。

图4 Al-xCu-1.0Li-0.5Mg-0.4Zn-0.4Mn合金动电位极化测试后的表面腐蚀形貌Fig.4 Surface corrosion morphologies of the Al-xCu-1.0Li-0.5Mg-0.4Zn-0.4Mn alloys after potentiodynamic polarization test(a,b) 2.0%Cu; (c,d) 3.2%Cu; (e,f) 3.4%Cu; (g,h) 3.6%Cu; (i,j) 4.0%Cu

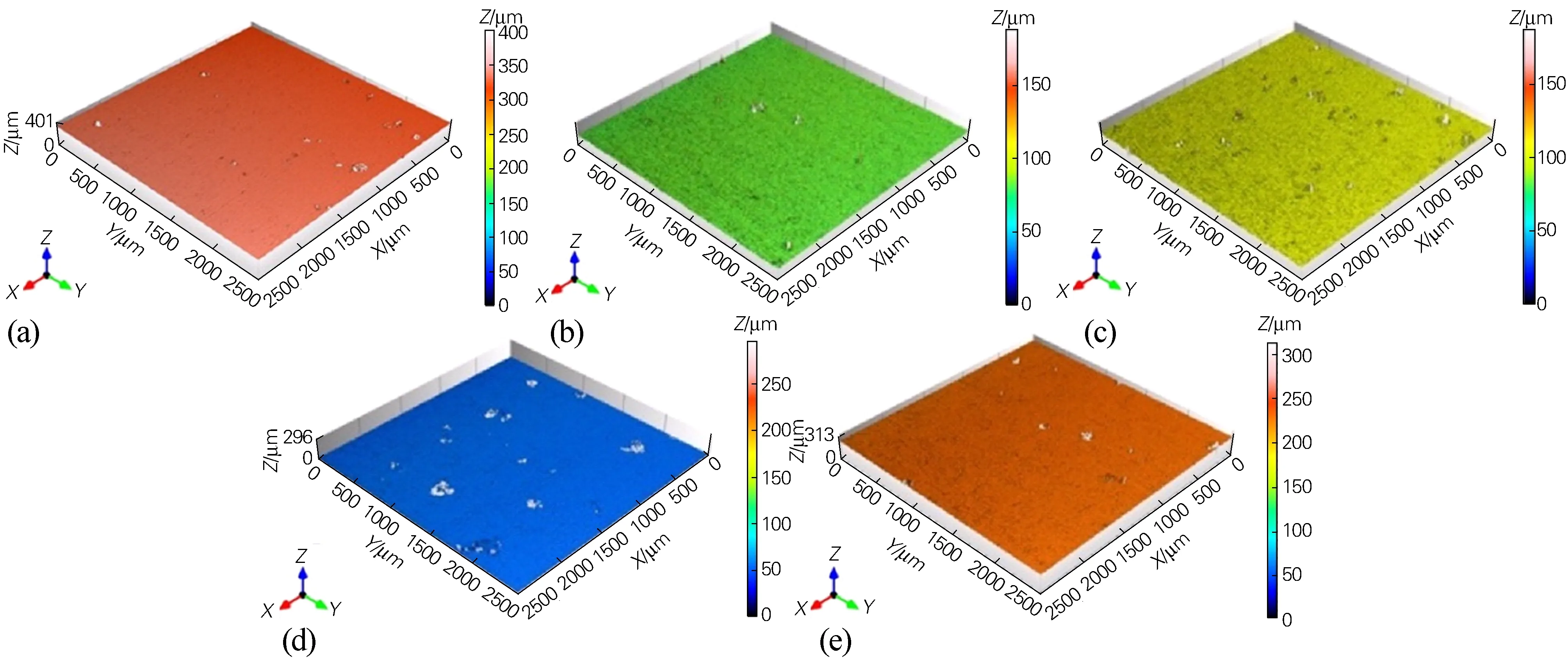

为了更好地了解Al-xCu-1.0Li-0.5Mg-0.4Zn-0.4Mn合金的腐蚀行为,在洗掉腐蚀产物后,用NANOPS50三维形貌仪对合金表面进行三维表征,如图5所示。由图5可以看出,所有合金均表现出点蚀和类似的局部腐蚀,3.2%Cu合金表面比其他合金腐蚀更轻微。3.6%Cu合金表面出现较大的腐蚀坑洞,4.0%Cu合金腐蚀坑比较深,这与上述图4的分析结果一致。

图5 动电位极化后不同Cu含量合金的三维图像Fig.5 Three-dimensional images of the alloys with different Cu contents after potentiodynamic polarization(a) 2.0%Cu; (b) 3.2%Cu; (c) 3.4%Cu; (d) 3.6%Cu; (e) 4.0%Cu

2.4 微观组织

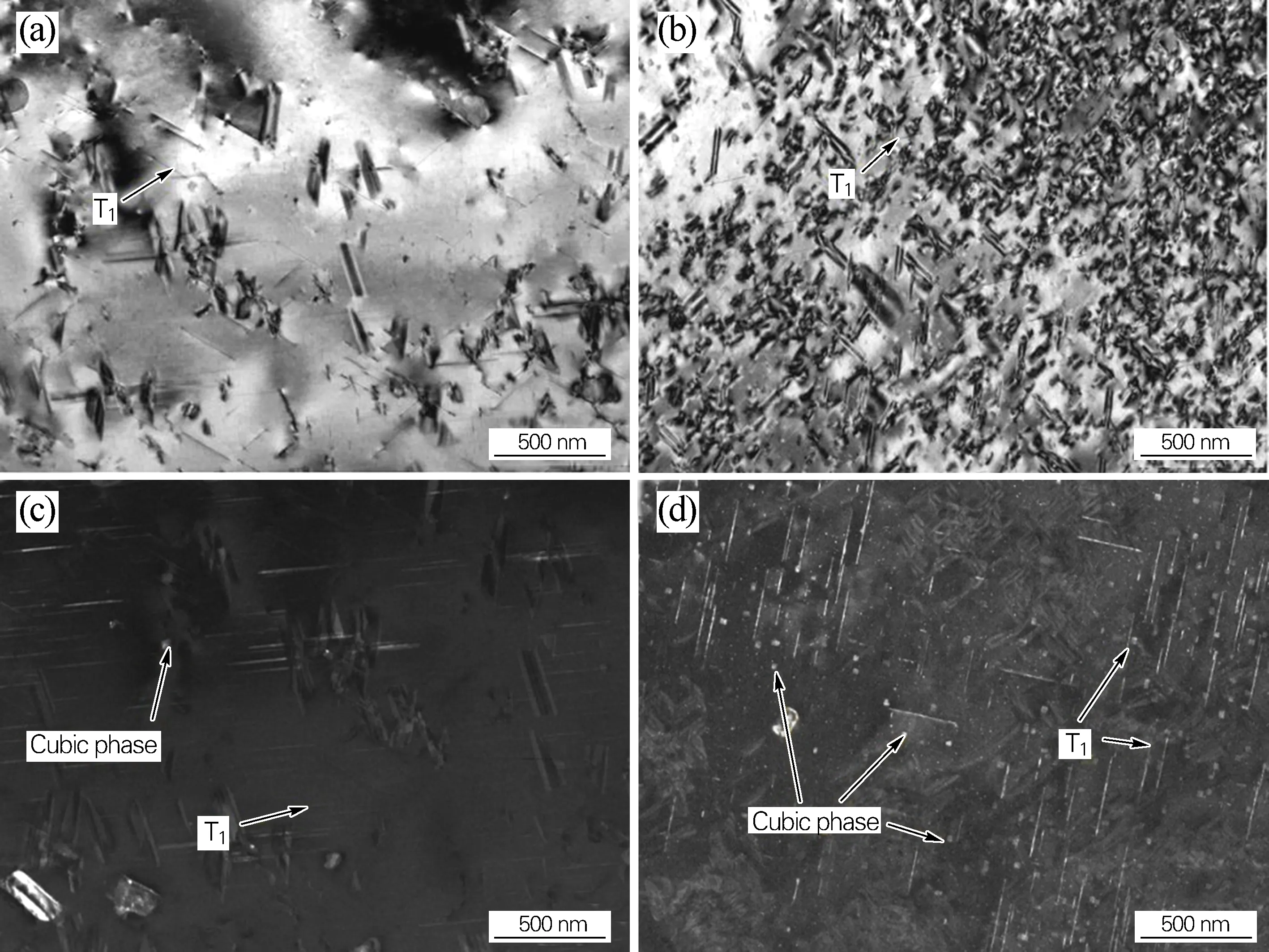

图6为3.2%Cu和4.0%Cu合金的透射电镜图。

图6 Al-xCu-1.0Li-0.5Mg-0.4Zn-0.4Mn合金的TEM图Fig.6 TEM images of the Al-xCu-1.0Li-0.5Mg-0.4Zn-0.4Mn alloys(a,c) 3.2%Cu; (b,d) 4.0%Cu

据报道[23-24],Al-xCu-Li系合金中,δ′相、θ′相和T1相是主要沉淀相。板状T1相(Al2CuLi)沿{111}Al平面析出,与基体的取向关系为(0001)T1//(111)Al。此外,立方相(Al5Cu6Li2)也是合金强化的主要原因[25-26],取向关系为{001}Cubic//{001}Al和[001]Cubic//[001]Al。由图6可以看出,3.2%Cu合金中仅有极少量的立方相(Al5Cu6Li2),但4.0%Cu合金中出现了许多立方相,如图6(d)所示,立方相可以增加晶界强度,提高位错密度,从而提高合金的强度。

合金内析出的大量T1相以及立方相是合金电化学耐腐蚀性降低的原因。由于T1相的腐蚀电位比基体更负,容易被周围基体阳极极化而发生腐蚀[27]。Proton等[11]研究了时效处理对2055Al-Cu-Li合金电化学行为的影响发现,晶粒内部T1相沉淀导致OCP和腐蚀电位朝更负的方向移动。当暴露于电解液中时,阳极T1相迅速溶解,并在晶粒内部形成许多腐蚀带。同时,晶内存在的立方相促进了合金的溶解,形成了腐蚀空洞,导致合金的耐腐蚀性能降低。

3 结论

1) Cu元素的加入显著改善了Al-Cu-Li合金的力学性能。随着Cu含量的增加,合金强度呈上升趋势。当Cu含量为3.6%时,合金的综合力学性能优异,抗拉强度为478.7 MPa、伸长率为17.1%。

2) 铝铜锂合金的断裂形式在Cu含量为2.0%和3.4%时表现为韧性断裂,在Cu含量为3.2%时表现为混合断裂,在Cu含量为3.6%和4.0%时表现为脆性断裂。当Cu含量为2.0%时,合金存在较多韧窝。当Cu含量为3.2%和3.6%时,断口撕裂棱较多。当Cu含量为4.0%时,合金韧窝内存在第二相粒子。

3) 当Cu含量小于3.2%时,随着Cu含量的增加,合金的耐腐蚀性能逐渐提高。当Cu含量为3.2%时,合金表现出最优的耐腐蚀性能。Cu含量继续增加时,合金的耐腐蚀性能下降明显。

4) Cu元素的加入能有效增加T1相和立方相的析出,这有助于提高铝铜锂合金的抗拉强度,但过多的立方相会降低耐蚀性能。