整体化铺装层加固空心板桥受力性能试验研究

2023-10-21何肖斌

何肖斌

(福州市公路事业发展中心,福建 福州 350002)

装配式空心板桥因受力明确、施工方便且迅速的优点而得到了广泛的应用。这类桥梁通过现浇混凝土铰缝构造将各个独立预制的空心板横向连接起来。当车辆荷载作用在桥面时,通过铰缝将荷载分配给各空心板,使各板共同参与受力。然后在实际使用中重载车辆的反复作用,铰缝易出现泛白、开裂等病害,直至出现单板受力现象[1-2]。

为了应对现有空心板桥的铰缝病害并防止出现单板受力现象,采用整体化铺装层对空心板桥进行加固是一种可靠的加固方法。该方法采用增加桥面铺装的厚度,增设多层铺装钢筋和铰缝钢筋的方法,在保证荷载横桥向可靠传递的同时,提高了空心板桥的整体抗弯承载性能[3]。黄宛昆等[4]提出了铰缝结合面上利用连续钢板代替间断钢筋和采用改进铰缝结构和填充材料的方式加强空心板桥横向受力性能。李春良等[5]基于铰接板理论,建立了空心板桥铰缝及板受损后的解析模型,揭示了铰缝及板损伤后对桥梁整体横向受力的影响程度。Seible等[6]通过旧梁承载力测试发现桥面铺装层混凝土可以提高主梁承载力;徐志华等[7]、王丕祥等[8]分析车辆轮载作用、铺装层混凝土强度等级、铺装层厚度、桥面板与铺装层间结合能力对铺装层应力分布的影响,提出了考虑桥面铺装层协同空心板受力的预应力混凝土空心板梁抗弯承载力计算方法。在此基础上,有学者采用数值分析和规范对比等方法分析了不同铺装层厚度对空心板桥应力和挠度的影响,探讨了整体化铺装层厚度的合理布置形式[9-12]。但是由于缺乏对采用整体化铺装层的空心板桥的整体受力性能的试验分析,无法对此类空心板桥的空心板与铰缝的受力性能和在极限状态下的破坏模式进行判断。

在现有研究结果的基础上,本文以采用整体化铺装层进行加固的空心板桥为研究对象,通过开展足尺模型试验,对整体化铺装层加固后的空心板桥在车辆荷载作用下的破坏模式与整体受力性能进行分析,为存在抗弯承载力不足的空心板旧桥进行加固改造提供借鉴与参考。

1 试验模型的设计与制作

1.1 试验模型

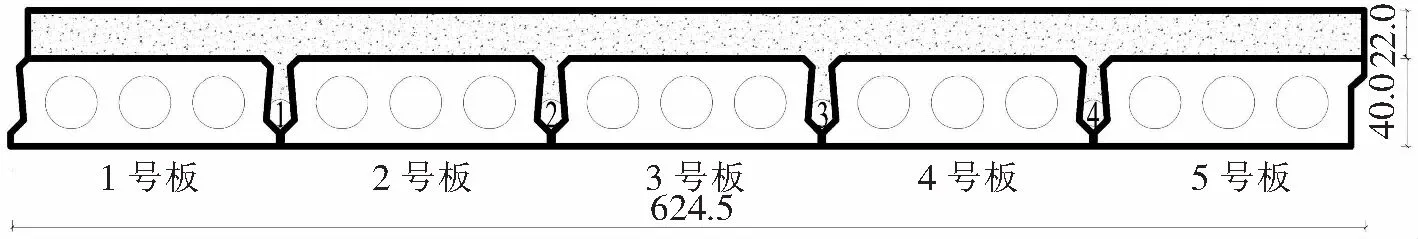

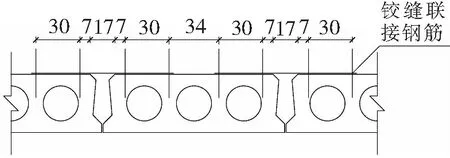

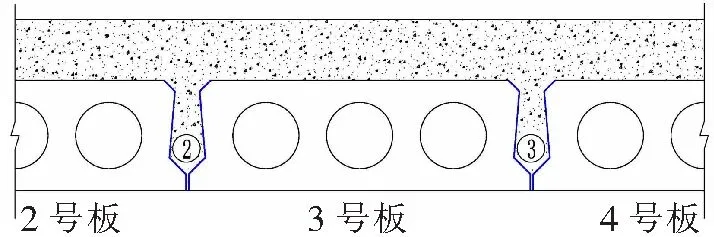

以一跨8 m装配式空心板桥为研究对象,参照福建省某国道桥的设计图纸,设计荷载为公路-Ⅰ级,足尺试验模型由4片中板和1片边板组成。空心板中板宽124 cm,边板宽124.5 cm,高40 cm,中间为3个直径24 cm的圆孔,净跨径7 960 cm,横截面具体尺寸如图1所示。铰缝构造采用深铰缝形式,具体尺寸如图2所示。加固前的桥面铺装采用φ8的单层钢筋网布置,钢筋间距15 cm。

(a) 中板

图2 铰缝构造图(单位:cm)Fig.2 Structural drawing of hinge joint (unit:cm)

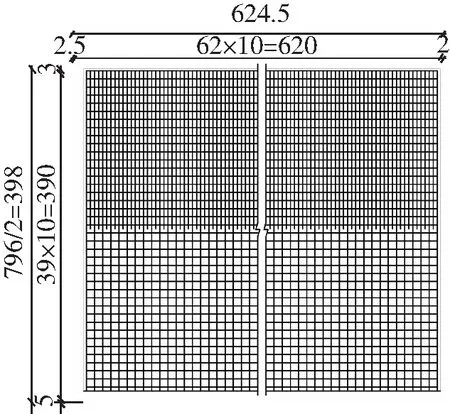

王渠等[13]进行了整体化铺装加固前空心板受力性能试验,桥面铺装层为单层钢筋网,钢筋直径φ10,间距10 cm×10 cm,其后凿除桥面铺装,植筋后重新浇筑22 cm铺装层,制作完成的试验模型如图3所示。横截面具体尺寸如图4所示。

图3 足尺试验模型Fig.3 Full scale test model

图4 整体化铺装层空心板桥横截面图(单位:cm)Fig.4 Cross section of integral pavement reinforced voided slab bridge (unit:cm)

整体化铺装层钢筋网的布置需要进行植筋,如图5所示,采用直径φ16的钢筋植入空心板顶板。每块空心板横桥向间距34 cm布置1道植筋,共4道,沿纵桥向方向间距30 cm(外侧)或60 cm(内侧),每片空心板上植筋78根,模型共计390根。

(a) 横断面

加固后的钢筋混凝土整体化铺装层厚度22 cm,配置双层钢筋网,钢筋直径φ16,间距10 cm×10 cm,上层钢筋网靠近桥台处离端部2 m范围内采用φ16钢筋加密,如图6所示。混凝土采用C40等级,抗压强度40 MPa,一次性浇筑完成。

图6 整体化铺装层钢筋网布置图(单位:cm)Fig.6 Layout of reinforcement mesh of integrated pavement (unit:cm)

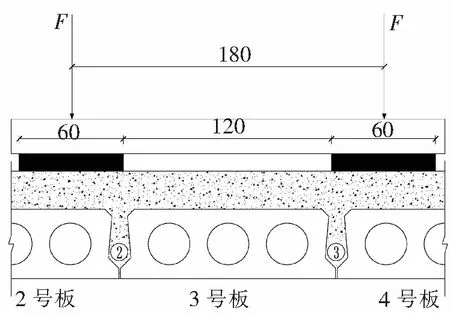

1.2 试验加载

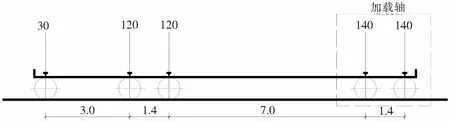

加固前、后采用相同的加载方式,根据最不利的加载原则,选择标准车辆荷载的后两轴进行加载,具体加固方法如图7所示。将车辆荷载后轴轴重转换为均布荷载,标准车辆后轴的轮胎着地面积为60 cm×20 cm(横桥向×纵桥向),横桥向合力作用点位于3号板中心点,沿纵桥向作用位置在跨中处,如图8所示。采用液压千斤顶四点同步进行加载,并将实际试验荷载按照线性的关系换算成公路-Ⅰ级设计荷载的倍数。其中,单点70 kN即为公路-Ⅰ级设计荷载的1倍,单点140 kN即为公路-Ⅰ级设计荷载的2倍。

图7 标准车辆示意图(单位:m)Fig.7 Schematic diagram of standard vehicle (unit:m)

(a) 横桥向位置

1.3 测点布置

加固前、后空心板和铰缝的测点一致,在跨中断面布置挠度和应变测点。每片空心板各底横桥向中央各布置1个挠度和混凝土应变测点。在底部受力主筋布置钢筋应变片。在铰缝②、③的纵桥向L/4、跨中2个断面底部布置百分表,以测量铰缝的横向张开量和相对竖向位移,每个断面的测点布置示于图9。

图9 铰缝相对位移测点布置图Fig.9 Layout of measuring points for relative displacement of hinge joint

2 试验结果及分析

2.1 试验全过程描述

试验加载初期,空心板的挠度与荷载大小基本上成线性关系,此时铰缝受力较小,未发生开裂。

对于未加固的试验模型,当单点试验荷载达到70 kN,铰缝在梁端位置开始出现裂缝。当试验荷载达到100 kN,3号空心板的底板混凝土开始开裂。当荷载达到240 kN,其他各片空心板混凝土陆续开裂。为了保证试验安全和后续试验的有效性,故停止加载。

对于采用整体化铺装层加固后的试验模型,当单点试验荷载同样为70 kN,铰缝在梁端位置开始出现裂缝。当试验荷载达到125 kN,3号空心板底板混凝土开始开裂。当加载至465 kN,由于达到极限荷载,无法继续加载,故停止加载。采用整体化铺装层进行加固前、后的试验空心板的铰缝结合面如图10所示。

(a)整体化铺装层加固前

2.2 空心板

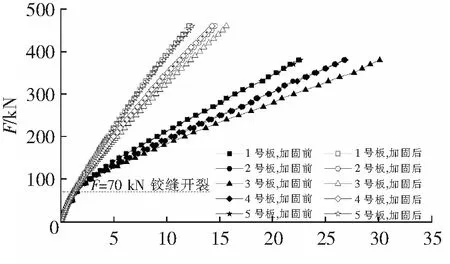

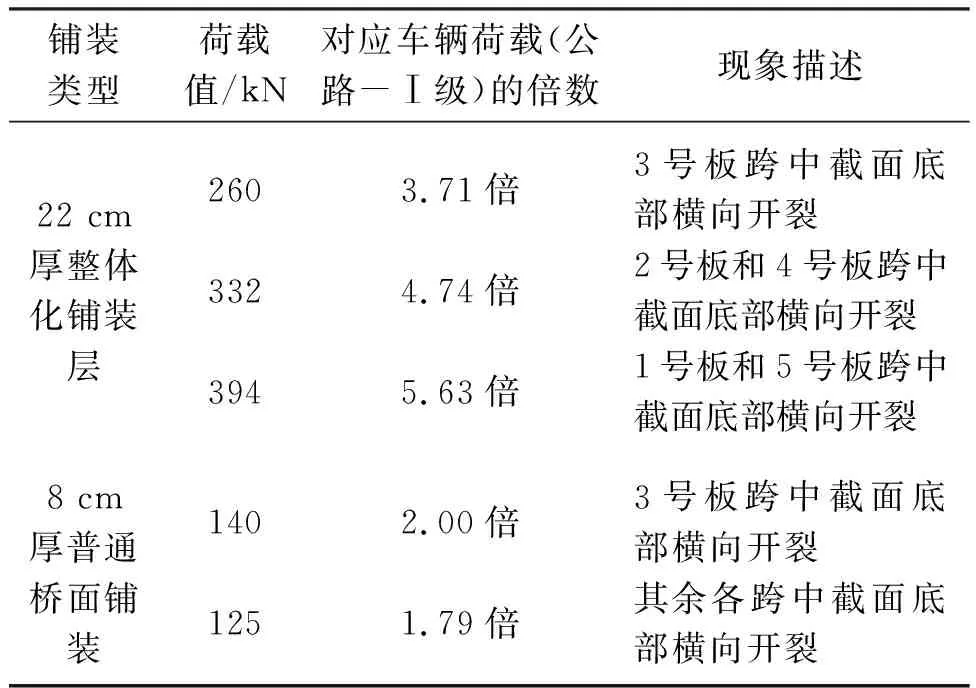

跨中截面空心板荷载-挠度曲线、混凝土荷载-应变曲线如图11所示。加载初期,各片空心板在试验荷载作用下产生的挠度与试验荷载呈线性关系。当加载到约140 kN(加固前)和260 kN(加固后)时,3号空心板跨中截面板底混凝土开裂;当加载到约160 kN(加固前)和332 kN(加固后)时,2号板和4号板跨中截面板底混凝土开裂。当加载到约240 kN(加固前)和394 kN(加固后)时,1号板和5号板跨中截面板底混凝土开裂;在荷载大于240 kN(加固前)和394 kN(加固后)时,曲线呈现明显的非线性关系,且斜率明显变小,即增加单位荷载时各板的挠度增加得更快。可以看出,22 cm厚整体化铺装层能显著提高空心板桥的整体抗弯刚度,将作用在桥面铺装层上的荷载更加均匀地分配到各板上,减小空心板各板的挠度和应力,从而将8 cm厚普通铺装的空心板开裂荷载140 kN提高1.85倍,达到260 kN。

l/mm(a)荷载-挠度曲线

空心板跨中截面底部受拉钢筋纵向应变如图12所示。直至加载完成,钢筋仍处于弹性工作阶段,并未屈服。空心板跨中截面各板在各级荷载作用下的横向相对变形如图13所示。将试验得到的空心板的破坏现象及对应荷载汇总到表1。可以看出,对于加固前的空心板桥,当荷载小于1.0倍公路-Ⅰ级时,各板横向相对变形均匀;随后空心板开始开裂,铰缝传递荷载的能力开始减弱;当荷载达到2.0倍公路-Ⅰ级时,由于②、③号铰缝结合面开裂并形成竖向通缝,因此3号空心板与相邻2号、4号空心板之间的挠度差显著增加,出现了明显的单板受力现象。然而,整体化铺装层使得即使出现铰缝结合面开裂也可以保证空心板间的荷载传递,空心板之间的挠度差始终相对较小,即使在3.0倍公路-Ⅰ级荷载作用下也没有明显的横向相对变形。

表1 空心板开裂荷载汇总表Tab.1 Summary of hollow slab cracking load

ε/10-6图12 空心板跨中截面板底纵向钢筋纵向应变曲线Fig.12 Longitudinal stress curve of longitudinal reinforcement at the bottom of hollow slab mid-span section panel

空心板板号(a)整体化铺装层加固前

2.3 铰缝

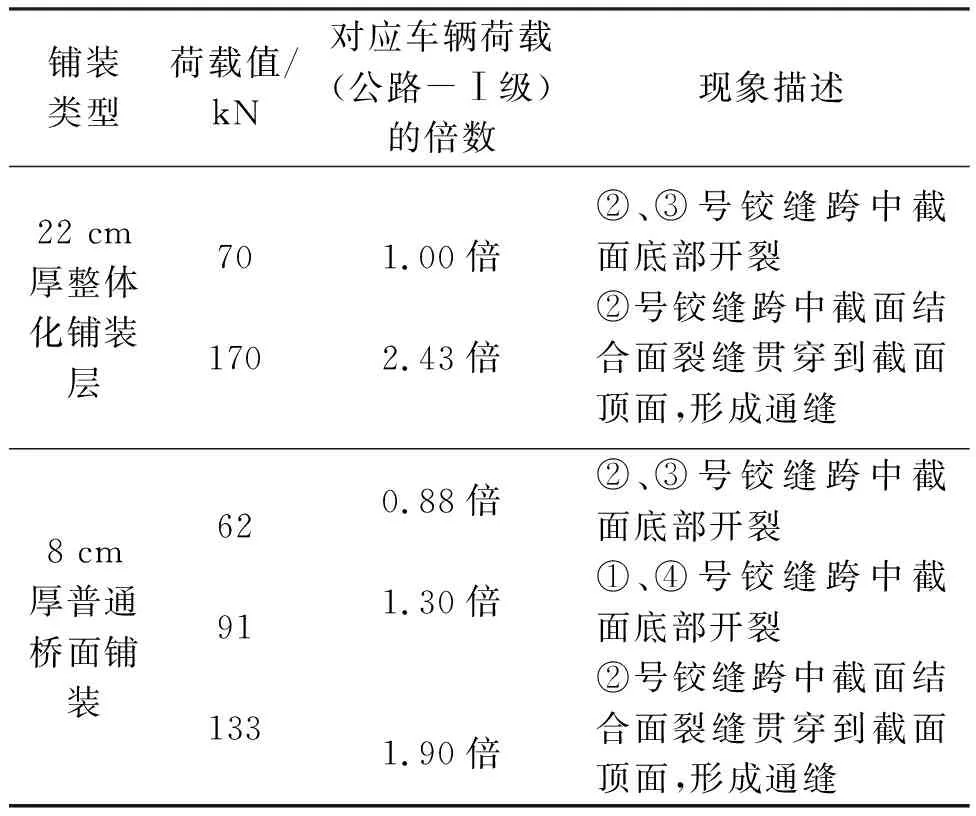

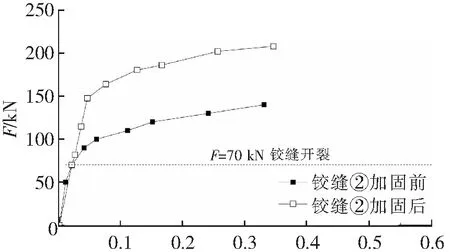

当荷载达到70 kN时,铰缝②的荷载-横向张开量曲线出现明显的拐点,且在试验中也均观察到铰缝②开裂。铰缝②跨中截面横向张开量曲线和竖向相对位移如图14和表2所示。空心板加固前,但试验荷载小于100 kN时,铰缝两侧的横向和竖向均未出现明显变形,随着试验荷载的增大,裂缝逐渐向上开展,横向相对张开量增大。当荷载达到120 kN时,铰缝横向张开量突然增大,此时,可以从铰缝的底部观察到裂缝。加固后,整体化铺装层能让荷载更均匀地分配到各块空心板上,故铰缝相对变化的速度较加固前减慢,当荷载到达170 kN时,铰缝的横向张开量突然增大,但相对位移还是较小,最大仅有0.85 mm。铰缝结合面的裂缝向上开展到空心板顶板位置后,由于整体化铺装层的作用,此时空心板之间依然可以有效地传递荷载,故空心板之间不会产生较大的相对位移。

表2 铰缝开裂荷载汇总表Tab.2 Summary of hinge joint cracking load

d/mm(a)荷载-横向张开量曲线

试验结束以后观察发现,不论是加固前还是加固后,3号板左右两侧的②、③号铰缝结合面开裂,裂缝沿竖向通长,缝宽1~2 mm,如图15所示。

图15 空心板与铰缝的结合面破坏位置示意图Fig.15 Schematic diagram of failure location of joint surface between hollow slab and hinge joint

3 荷载横向分布计算

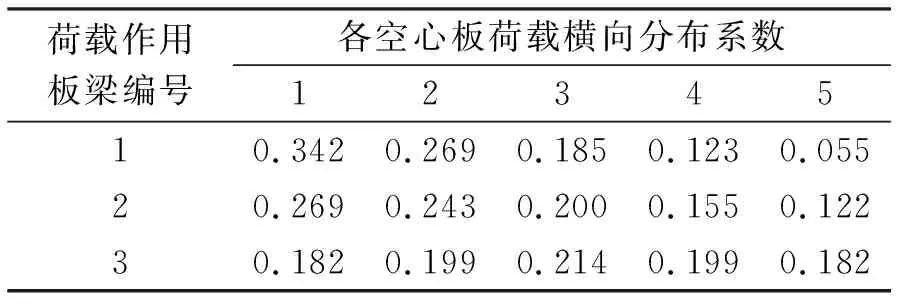

在各板底部横桥向中央各布置1个百分表测试荷载横向分布。通过反力梁和千斤顶单点加载,在跨中截面对空心板依次施加50 kN竖向力,持荷5 min后测量各空心板挠度,计算各空心板荷载横向分布系数,如表3所示。

表3 22 cm整体化铺装层加固后空心板桥试验结果Tab.3 Test results of hollow slab bridge strengthened with 22 cm integral pavement

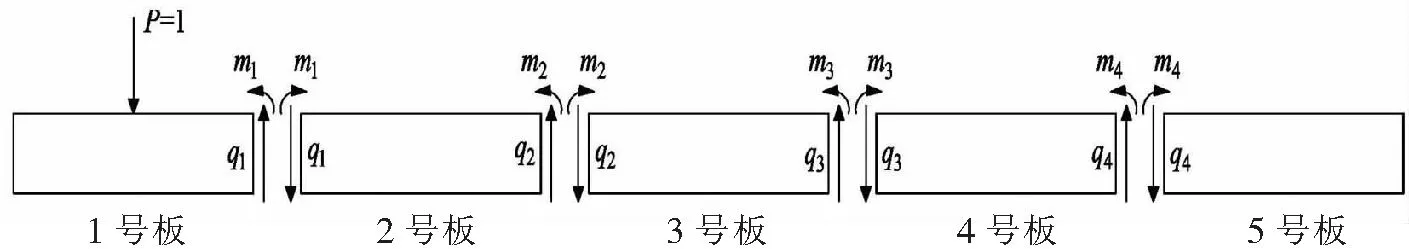

将试验得到的横向分布系数与铰接板法、刚接梁法的计算结果进行对比,并以荷载作用于3号板时为例,示于图16。当铺装层为22 cm时,荷载横向分布铰接板法与试验结果误差最大偏差为12.3%,刚接板法的计算结果与试验结果最大偏差为4.2%。因此,当桥面铺装较厚时可按刚接板法计算,即将铰缝视为刚接,假定竖向荷载作用下各铰缝内只传递竖向剪力qi,在各铰缝处多引入赘余弯矩mi,如图17所示,qi和mi中i的大小由空心板数量决定。然后建立计及横向连接特点的赘余力正则方程,求解即可得到横向分布系数。据力法原理,将正则方程用矩阵形式可简明表达为[14-15]:

空心板板号图16 既有方法求得的荷载横向分布系数与试验结果对比Fig.16 Comparison between load transverse distribution coefficient obtained by existing methods and test results

图17 刚接板荷载横向分布计算图示Fig.17 Calculation schematic of load transversal distribution for rigid-joint plates

[δij]{xi}+{δip}=0

(1)

式中:δij为赘余力素峰值xj=1时在i处引起的相对变位;δip为外荷载在i处引起的相对变位;xj为j处的赘余力素峰值。

4 结论

1)整体化铺装层通过增大桥面铺装厚度,增强铺装层内横向钢筋和铰缝钢筋,达到提高桥梁的整体抗弯刚度和横向分布荷载能力的目的,可用于加固抗弯承载力不足的空心板旧桥。

2)加固前、后空心板铰缝开裂荷载均为70 kN(1.0倍公路-Ⅰ级),整体化铺装层不能提高空心板铰缝的开裂荷载。

3)采用整体化铺装层进行加固后,空心板的开裂荷载从100 kN(1.43倍公路-Ⅰ级荷载)提高到125 kN(1.79倍公路-Ⅰ级荷载),提高了25%;说明整体化铺装层可以明显提高空心板的开裂荷载和抗弯受力性能。

4)整体化铺装层的使得即使出现铰缝结合面开裂也可以保证空心板间的荷载传递,因此空心板之间的挠度差始终相对较小,即使在3.0倍公路-Ⅰ级荷载作用下也没有明显的横向相对变形。

5)当桥面铺装较厚时的整体化铺装层加固空心板桥可按刚接板法计算。