甲醇合成装置催化剂正常停车置换风险探讨

2023-10-21焦建聪张祥剑惠武卫

焦建聪,张祥剑,惠武卫,李 宾

(1.国能新疆化工有限公司,新疆 乌鲁木齐 831400;2.西南化工研究设计院有限公司,四川 成都 646300)

在甲醇合成装置的正常停车过程中,为保护合成催化剂,按照正常的停车步骤,都需要尽量把系统中的有效组分消耗掉或者排放掉,并使用氮气将催化剂的碳氧化合物和氢气等置换出来。由于甲醇合成催化剂具备较为丰富的比表面积和微孔结构,主流催化剂的比表面积在80~120 m2/g[1-2],这对反应物和产物都具有良好的吸附能力。如何将反应物和产物从催化剂微孔中充分而且高效地解吸出来,避免由于停车影响催化剂的性能,是有必要进一步探讨。

1 正常停车

常见的甲醇合成装置的停车,分为正常情况下的停车和紧急情况下的停车。本文主要针对甲醇合成塔内存在蒸汽换热管道的正常情况下的停车(后同)。停车过程主要关注两个原则:其一,当甲醇合成塔内蒸汽管道有泄漏时,甲醇合成塔蒸汽系统压力必须低于工艺侧的压力,以避免泄漏的蒸汽形成冷凝水,接触催化剂,导致其强度下降,增加催化剂破碎或粉化的风险;其二,当合成回路还有较多碳氧化合物[φ(CO+CO2)≥0.2%]时,催化剂温度必须维持在 200 ℃ 以上,避免蜡状物生成的风险[3]。

正常停车时,在新鲜气切出合成系统后,合成塔内催化剂床层温度快速下降。为了避免在较低的温度下生成石蜡,应及时投用过热蒸汽,保证合成塔的入口温度不迅速下降,催化剂床层温度仍须维持在 200 ℃ 以上。常见的正常停车操作方式有两种:一是合成系统持续循环,使碳氧化合物继续发生反应。只有当合成回路中的碳氧化合物低于0.2%后,才开始对甲醇合成装置进行降温、降压,并同时补充氮气以置换合成回路,最终还要使回路中的H2含量低于0.5%。另外一种是维持催化剂床层温度在 200 ℃ 以上,直接通过降压把合成回路中剩余的反应气体给放掉,同时补充氮气以置换合成回路;当合成回路中的碳氧化合物低于0.2%后,开始对催化剂床层进行降温;当合成回路中H2含量低于0.5%后,再充氮气进行保护。上述两种停车方式的主要区别在于使用氮气置换的温度节点和时间节点有所不同。不管按照哪种方式进行操作,其最终目的都是要将系统内的碳氧化合物和氢气浓度降低到允许值以下,最后将催化剂床层温度降到常温,并充氮气进行微正压保护。

2 可能带来的风险

按正常停车后,常见的后续操作,一是钝化后卸出催化剂,二是再次开车。但正常停车可能带来一定的风险,主要是涉及催化剂钝化时容易超温和再次开车时催化剂性能可能会在一定程度上下降。

2.1 钝化时超温

甲醇合成装置经过正常停车并置换合格后,可燃气或者说氢气的体积分数最低要求小于0.5%。有文献介绍[4],当钝化用的空气导入合成回路后,在催化剂床层温度为100~150 ℃ 时进行钝化。通常的认知,催化剂床层在 100 ℃ 以上钝化,催化剂中吸附的氢气就会被导入的空气立即反应掉,不会导致氢气的累积。但是,在实际操作过程中,尤其是存在“死区”(气体流动不畅的催化剂区域)的时候,就会出现一些的问题。首先,在钝化过程中,不断有氢气解吸出来,氢气体积分数可能会出现累积,但是在目前钝化过程的风险识别中没有对此进行识别。其次,在钝化时如果没有注意控制氢气体积分数就开始提高空气体积分数进行浸泡时,催化剂床层中的“死区”可能会出现温度增加异常(详见实例1和图1)。因此,可以借鉴甲醇合成催化剂的还原方式,合理设置空气量、钝化温度、钝化时间,在钝化前准确识别是否存在死区并且针对性做相应钝化方案,就可以有效降低钝化过程中的H2或者说可燃气累积带来的风险。

图1 某20万t/a甲醇装置催化剂“死区”温度增加异常画面

实例1:某20万t/a甲醇装置置换合格并开始钝化2天后,入塔气在线分析仪检测到H2体积分数超过了1%,最高达到2.5%。当入塔气在线分析仪显示H2体积分数达到2.5%后,业主只能减少空气量并降低H2体积分数。待甲醇合成塔出口温度稳定后,才再开始提高空气流量,即便如此,在2022年5月13日8∶30左右,催化剂床层中的“死区”温度从 52 ℃ 上涨到 70 ℃ 后再次快速升温,到8∶52时床层温度上涨到了 227 ℃。

2.2 催化剂性能下降

甲醇合成装置经过正常停车步骤,再次开车时,发生催化剂性能下降的现象比较常见。通过相关的实例和数据分析,笔者认为,这和甲醇合成催化剂对于反应物和产物都具备良好的吸附能力密切相关。虽然停车时通过置换已经将合成回路置换合格(碳氧化合物小于0.2%,φ(H2)含量小于0.5%),但是,吸附在催化剂微孔内的部分合成气组分随着时间的推移,会逐步解吸出来(详见实例2和图2)。

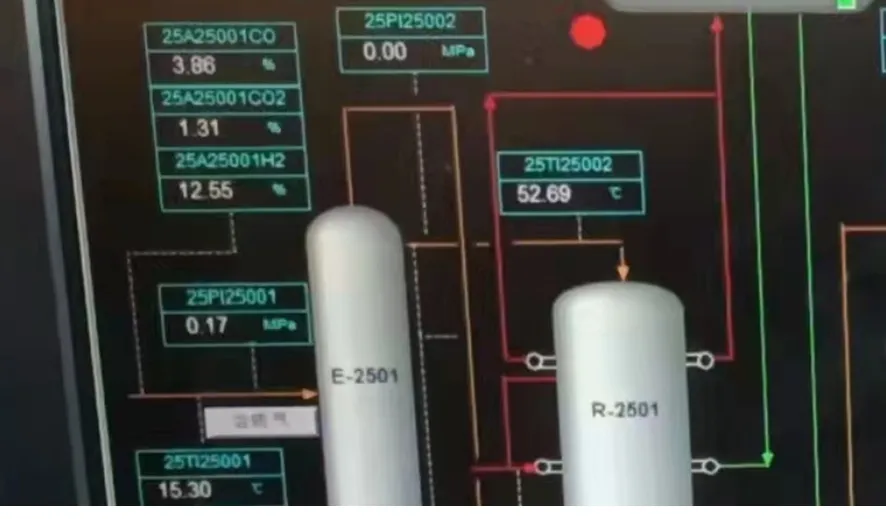

图2 某30万t/a甲醇装置停车3天后在线分析仪显示画面

实例2:某企业30万t/a甲醇装置于2022年1月31日停车,停车前合成回路中碳氧化物和氢气全部置换完毕,但于2月3日在线分析仪显示CO体积分数为3.86%,CO2体积分数为1.31%,H2体积分数为12.55%。这充分说明即使前期置换完毕并检测合格,但后期催化剂孔道内的碳氧化物和氢气仍会继续解吸出来。

停车对于催化剂性能的影响,可以参考在异常工况紧急停车催化剂发生“焖炉”现象(催化剂中没有气体流动)带来的影响,残留在催化剂中的有效组分继续反应,增加局部超温或者积碳堵孔的风险,导致催化剂性能显著下降(详见实例3和表1)。

表1 某20万t/a甲醇装置晃电前后运行数据变化趋势

实例3,某企业20万t/a甲醇装置2020年12月晃电异常停车后3个月内,CO单程转化率下降趋势非常明显。该企业2020年12月7日发生过一次晃电事件,由于缺乏工艺氮气进行置换,合成塔催化剂发生“焖炉”,15∶51最高热点温度达到 314.9 ℃[5],再次投运后,三个月内CO单程转化率下降了5%~10%。

通常认为,铜系甲醇合成催化剂失活原因主要有以下几点[6-10]:①原料气在制备或者运行过程中带入的硫、氯、砷等杂质导致催化剂中毒;②催化剂热老化或高温下微晶烧结导致晶粒长大使得催化剂活性位大幅度降低(详见实例4);③催化剂积碳覆盖活性表面导致催化剂活性下降;④催化剂比表面和孔结构发生较大的变化;⑤催化剂强度不够或操作不当引起催化剂粉碎。

实例4,某60万t/a甲醇合成装置II塔长期在290~310 ℃ 运行,运行1年后,卸出催化剂测得平均比表面积(BET)下降到 47.5 m2/g[1]。

3 置换操作探讨

通过上文提到的几个实例,对于甲醇合成装置按正常停车带来的风险进行分析,探讨如何进一步改进置换操作,降低停车带来的风险。

3.1 温度的影响

温度越高,催化剂的吸附和解吸速度就越快,吸附容量越低。对于甲醇合成催化剂,当合成回路有碳氧化合物时,催化剂温度建议维持在 200 ℃ 以上避免增加蜡状物的生成风险。所以,在200~220 ℃ 范围内进行置换,将有利于反应物和产物的解吸。是直接使用氮气置换,还是持续循环使碳氧化物继续发生反应,这就需要根据实际工况进行选择。如果时间充足,可以等到合成回路中的碳氧化合物体积分数低于0.2%后,再开始使用氮气进行置换,尽量回收利用有效的碳氧化合物组分。

3.2 压力的影响

压力越高,催化剂的吸附容量越大,较低的汽包压力有利于解吸更为完全。当甲醇合成塔内蒸汽管道不存在泄漏风险时,可以直接通过放空泄压到 0.5 MPa 后使用低压氮气进行置换。建议维持汽包压力在 2.0 MPa 左右,且催化剂床层温度必须维持在 200 ℃ 以上,避免增加蜡状物的生成风险。当甲醇合成塔内蒸汽管道存在泄漏时,建议使用 3.0 MPa 中压氮气进行直接置换;甲醇合成塔蒸汽系统压力必须低于工艺侧的压力,等到合成回路中的碳氧化合物低于0.2%后,降温到催化剂床层小于 50 ℃,最后降压到 0.5 MPa。

3.3 合成回路碳氧化合物浓度的影响

正常停车时,只要不出现“焖炉”现象,根据大多数装置的实际运行经验,合成回路碳氧化合物体积分数指标通常确认小于0.2%,对于催化剂性能不会导致太大的影响。根据实际经验,即使对于异常停车,合成回路碳氧化合物体积分数越低,对催化剂性能的影响就越小。由于装置的催化剂装填量都设计有较大的富裕量,准确评估停车时合成回路碳氧化合物体积分数对于催化剂性能的影响是比较困难的。

实例5:某40万t/a甲醇装置,采用卡萨利轴向水冷板合成塔,晃电紧急停车,由于缺乏置换用氮气,“焖炉”约3天,合成回路碳氧化合物体积分数约13%~15%。再次开车时,催化剂床层热点温度直接下移1层,损失约 1 a 的使用寿命(正常工况下保证使用寿命 3 a)。

3.4 置换方式的影响

置换方式主要是指采用0.5~1.0 MPa 压力的氮气进行间歇式充压泄压的过程,或采用氮气进行连续补入并连续排放的过程。从置换效率来看,间歇式充压泄压过程效率更高。例如,充压到 0.6 MPa 后泄压到 0.3 MPa 一次,相当于稀释1倍合成回路的碳氧化合物和氢气浓度。通过这样反复的置换,可快速将合成回路内的氢气和碳氧化合物置换合格。而通过氮气的连续补入和连续排放的过程,在具备充足的氮气供应的条件下,也是比较方便的一种置换方式。

4 结束语

甲醇合成装置的正常停车过程中,为保护甲醇合成催化剂,当甲醇合成塔内蒸汽管道存在泄漏时,如果具备中压氮气的条件,建议在200~220 ℃ 范围内进行置换:使用 3.0 MPa 中压氮气进行直接置换,等到合成回路中的碳氧化合物体积分数低于0.2%后,建议继续置换6~8 h 才开始对甲醇合成催化剂进行降温,最后降压到 0.5 MPa,最终使合成回路氢气体积分数小于0.5%。如果甲醇合成塔内蒸汽管道不存在泄漏时,则可以采取直接放空并将系统降压到 0.5 MPa。在200~220 ℃ 范围内补入低压氮气进行置换,等到合成回路中的碳氧化合物低于0.2%后,继续置换6~8 h 后对甲醇合成催化剂进行降温,最后使合成回路中氢气体积分数小于0.5%。