管式多孔石英陶瓷膜的制备及其性能研究

2023-10-21李峰林张璐璐张国艳肖进彬

李峰林,张璐璐,张国艳,刘 颖,肖进彬

(河南省高新技术实业有限公司,河南 郑州 450002)

工业化进程的加快和经济不断发展的同时也带来了越来越多的水污染问题,对我国的经济发展和生态文明建设带来了不利影响[1]。随着人们的环保意识不断增强,为加强生态文明建设,坚决打好污染防治攻坚战,实现建设美丽中国梦想,中央和地方相继出台了一系列与水污染防治相关的政策和法规。近30年来,膜分离技术以分离效率高、设备紧凑、操作方便和节能等优点应用于各个领域[2]。按照膜的材质不同,可以将其分为有机高分子膜和无机膜两类,其中无机膜以陶瓷膜为主,因具有有机膜无可替代的优点,在水处理应用中已部分取代了有机膜的位置[2]。与传统有机膜相比,无机陶瓷膜因具有耐高温、耐化学腐蚀、机械强度高、抗氧化性能强、便于清洗再生、无毒性、使用寿命长等优点[3],受到了研究者的广泛关注。

无机陶瓷膜多由Al2O3、ZrO2、SiO2、TiO2等无机材料制备而成[4],陶瓷支撑体是多孔陶瓷膜应用的基础。对于传统陶瓷支撑体(如氧化铝),昂贵的原料价格及较高的烧结成本限制了其进一步应用。我国石英砂资源十分丰富,价格相对低廉,可作为陶瓷支撑体制备的主要原料。

本研究从陶瓷膜制备源头着手,以石英砂为主要原料,加入适量的添加剂,在较低烧结温度条件下可制备石英陶瓷支撑体,为石英陶瓷支撑体提供了数据支撑,拓展了陶瓷支撑体的研究方向。

1 实验部分

1.1 实验原料及仪器

石英砂,购于河南展鹏净水材料有限公司,球磨 48 h 的石英砂过120目筛的筛下料;钾长石、羧甲基纤维素钠、无水碳酸钠、四硼酸钠、无水乙醇、丙三醇、邻苯二甲酸二辛脂等试剂,均为分析纯,购于天津市科密欧化学试剂有限公司。实验所用的仪器HN-5型陶瓷混料机、S-48型微小型真空练泥机和LWJ63-V型实验室陶瓷挤管机,均购于鹤壁市鹤山区鑫隆机械厂。

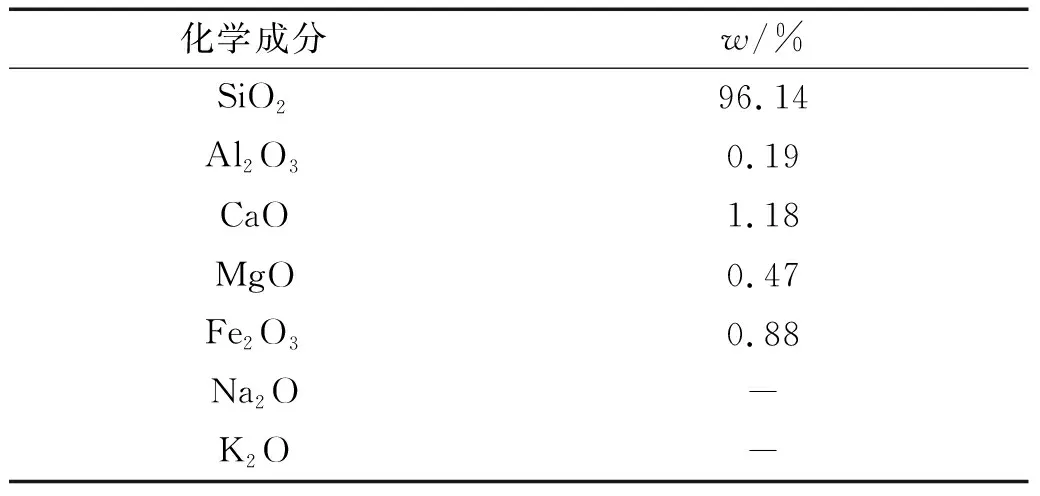

实验所用的石英砂的化学成分如表1。由表1可以看出,石英砂的化学成分主要是SiO2,适用于陶瓷膜的原材料。

表1 石英砂主要成分

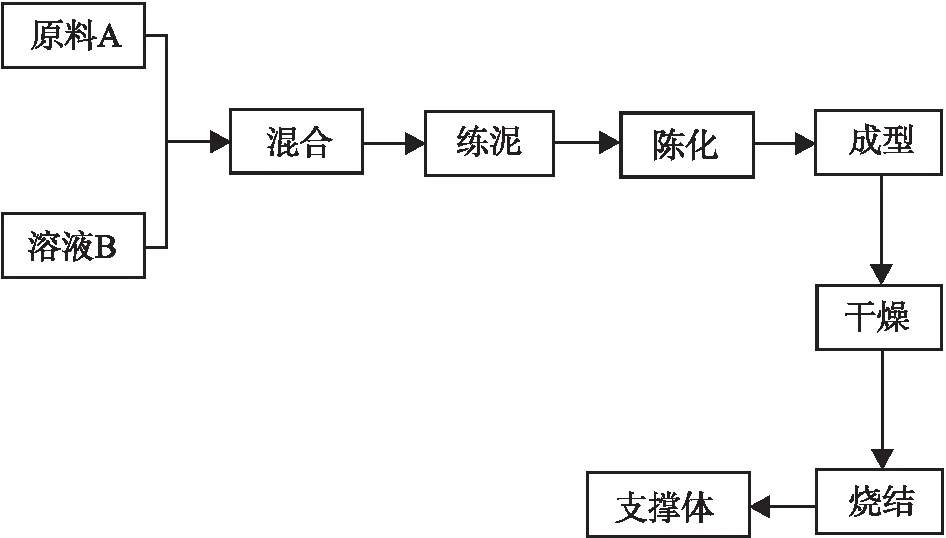

1.2 支撑体的制备

使用电动振筛仪筛选120目石英砂,称取石英砂 1102 g﹑无水碳酸钠 60 g﹑四硼酸钠 37.5 g﹑钾长石 220 g﹑羧甲基纤维素钠 100 g,置于玻璃容器中混匀;取邻苯二甲酸二辛酯 10 mL﹑丙三醇 10 mL ﹑无水乙醇 15 mL﹑置于 500 mL 塑料容器中摇匀,将混匀原料放置搅拌机搅拌 10 min,随后添加料液,再搅拌 15 min 至泥料粘稠。取粘稠泥料置于真空练泥机练泥 15 min,用保鲜膜包裹陈化 12 h,将泥料用液压成型机挤压成管状湿坯体,室温下陈化 12 min,取湿坯体于烘箱中干燥,先 70 ℃ 烘干 5 h,后 120 ℃ 烘干 5 h,最后将烘干后的支撑体煅烧成型即可。工艺流程见图1。

图1 支撑体制备工艺流程图

1.3 性能表征

采用X射线荧光光谱仪(XRF)分析实验原料的化学成分;采用德国SIGMA型扫描电子显微镜(SEM)对支撑体进行显微结构分析;采用德国B/MAX3A型X射线衍射分析仪(XRD)对支撑体进行物相分析,扫描范围2θ=5°~70°;采用美国麦克Autopore V9620型压汞仪对支撑体孔径进行测定;气孔率的测定参照标准GB/T 1966-1996;抗折强度的测定参照标准GB/T 2833-1996;纯水通量的测定参照标准HY/T 064-2002;耐酸碱腐蚀的测定参照标准GB/T 1970-1996。

2 结果与讨论

2.1 石英砂粒径对支撑体性能的影响

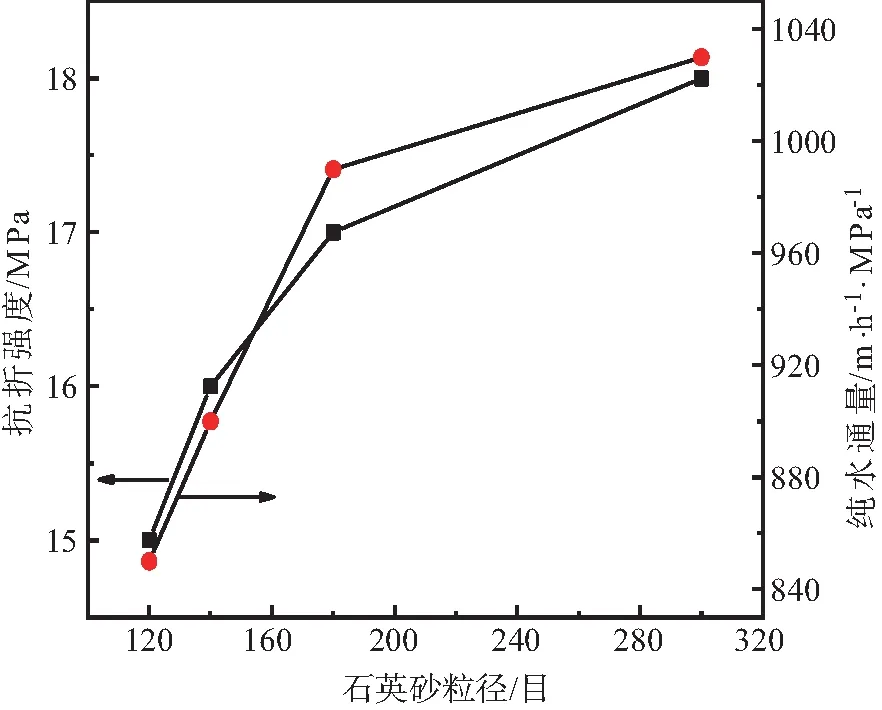

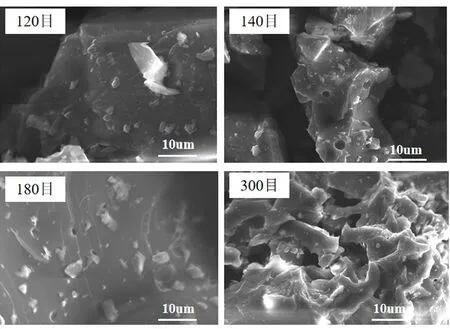

通过粒度分析仪法测定石英砂粒径。粒径对陶瓷支撑体性能的影响如图2所示,不同粒径支撑体电镜图如图3所示。

图2 石英砂粒径对支撑体的影响

图3 不同粒径支撑体电镜图

由图2可得:在120~300目范围内,粒径越小,孔隙率越大,抗压强度越大,说明当石英颗粒粒径越小时,颗粒堆积程度越高,颗粒间接触面积越大,经烧结后产生的孔隙数量更多,均匀性也较好,抗折强度也会增大;但孔径太小,不适合应用于农村地区废水处理,120目、140目粒径综合性能均达到净水要求,孔径范围在20~40 μm,故粒径选用120~140目。

由图3观察到,不同粒径颗粒制得支撑体的微观形貌。随着粒径的减小,陶瓷膜孔径的数量越多,孔隙尺寸越小,这是因为颗粒的大小决定这骨料堆积的状态和新形成的孔隙大小,颗粒越小,骨料的堆积和颗粒间的连接越紧密,造孔剂的存在使得颗粒间孔隙的形成分布有序,极大的增强了支撑体强度。

2.2 烧结温度

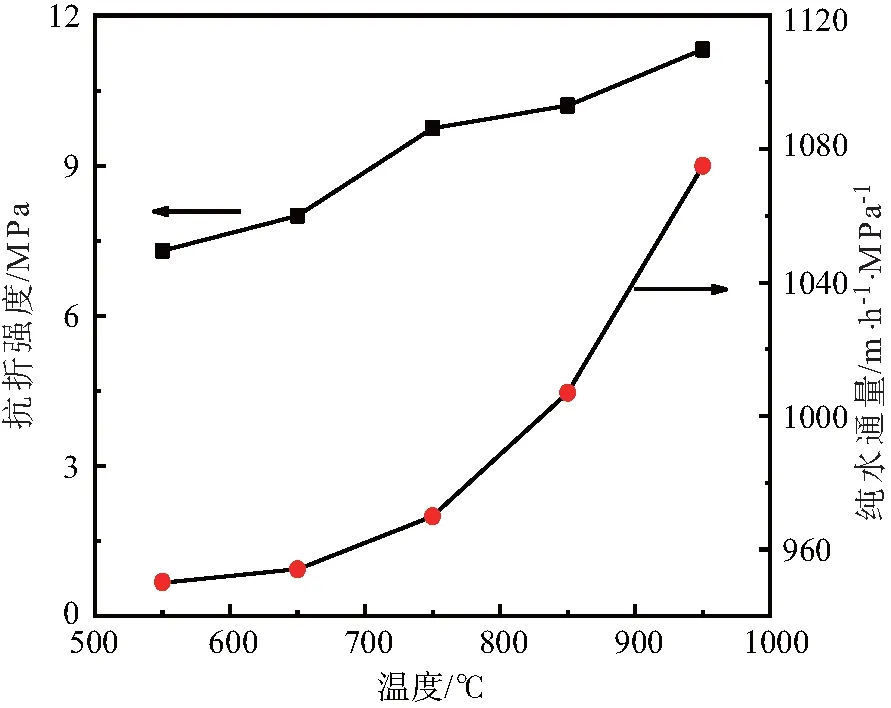

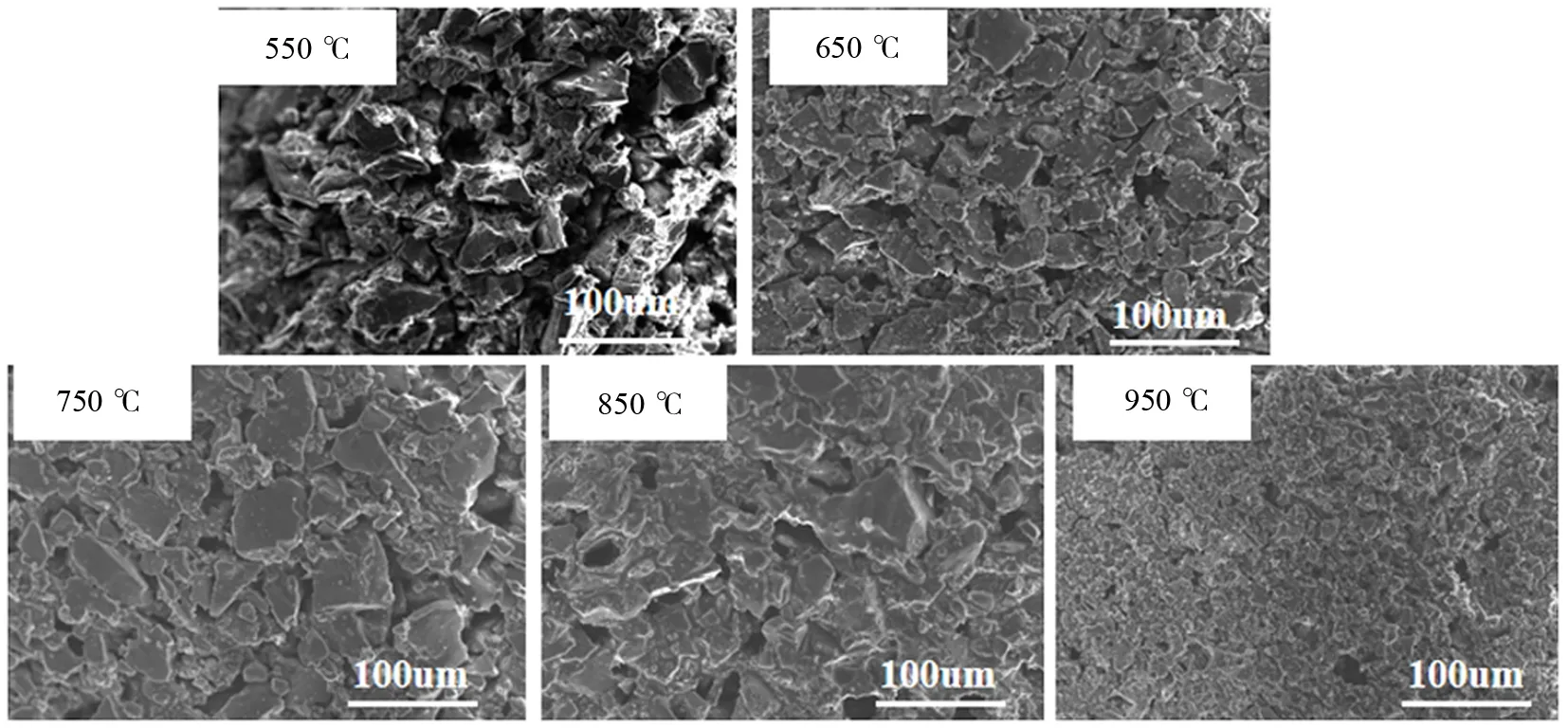

烧结温度的高低直接影响晶型结构和形貌结构,在一定范围内,提高温度有利于增强材料力学性能。在 550~950 ℃ 范围内探究温度对支撑体的影响,图4为温度对支撑体的性能影响示意图,图5为不同烧结温度下支撑体的电镜图,图6为 950 ℃ 下支撑体的XRD图。

图4 温度对支撑体的影响

图5 不同温度下陶瓷支撑体的电镜图

图6 950 ℃支撑体的XRD图

由图4可知:在 550~950 ℃ 范围内,随着温度的升高,抗压强度、孔隙率、纯水通量均逐渐增大。说明在一定温度范围内,随着温度的升高,包裹在颗粒之间的黏结剂处理熔融液相,产生的流动压力使颗粒发生位移和重新排列,增加了介质间的接触面积,伸缩更充分;颗粒间的连接也更紧密,导致结晶后的晶型结构和形貌变化较大,颗粒间形成孔隙数量较多且均匀性良好,故在 950 ℃ 时支撑体综合性能最佳。

由图5看出,在550~850 ℃ 范围内,随着烧结温度的升高,孔隙的数量增多,孔隙的形状趋于规整,这是因为:在范围内,温度越高,线性收缩越趋于稳定,成孔剂的成孔作用也越明显,颗粒间的连接就越紧密成型;在 850 ℃ 以上是,孔隙的数量和形状变化不大,说明颗粒间的连接已经趋于稳定。

由图6可知,石英 950 ℃ 烧结后的主要晶相是石英(SiO2),在20.86°、26.64°、40.30°处出现较强的衍射峰,分别对应SiO2的(100)、(101)、(111)晶面;950 ℃烧结温度条件下未出现硅酸盐或铝硅酸盐的衍射峰,这可能是由于硅酸盐或铝硅酸盐呈无定形态,部分衍射峰被SiO2衍射峰淹没,因此选择烧结温度为 950 ℃。

2.3 烧结升温速率

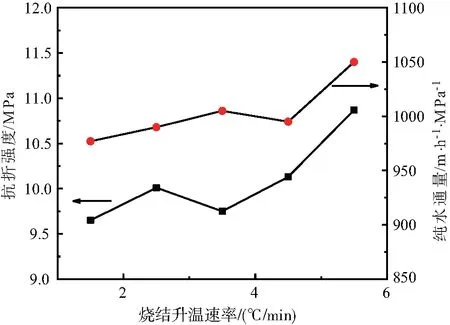

烧结升温速率对支撑性能的影响见图7。

图7 烧结升温速率对支撑体的影响

由图7可得:在 1.5~5.5 ℃/min 范围内,5.5 ℃/min 时的抗压强度﹑孔隙率以及纯水通量均最大;升温速率较小时,水分蒸发和有机溶剂的散失较慢,颗粒间伸缩不充分,且黏结性较差,形成的孔隙数量少且不均匀,孔隙率和抗折强度也越小;升温速率增大时,水分蒸发和有机溶剂散失较快,颗粒伸缩很充分,形成的孔隙更加均匀,支撑体的颜色也由深变浅;当达到一定升温速率时,差别变化不大。故在 5.5 ℃/min 时支撑体综合性能最佳。

2.4 添加剂

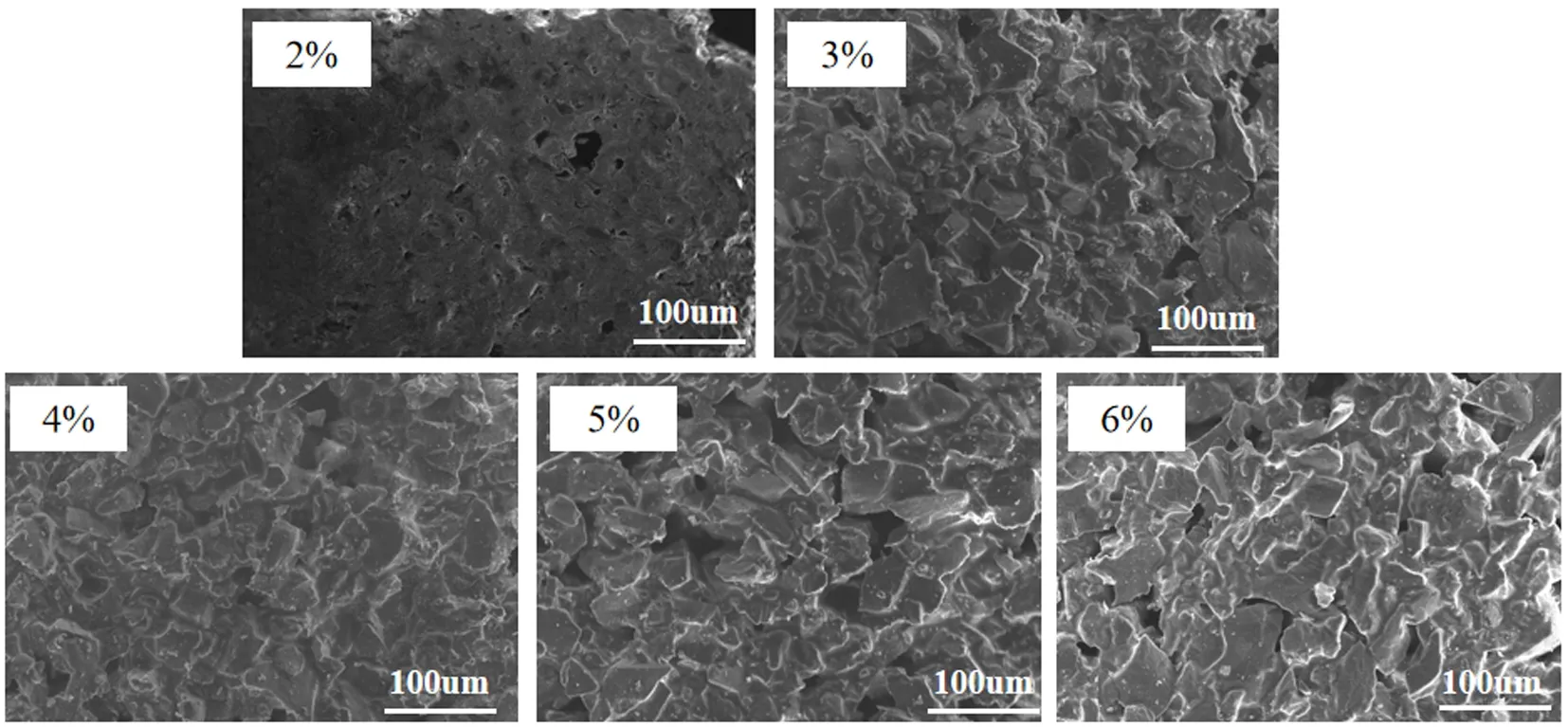

成孔剂碳酸钠对于支撑体的形貌形成非常关键,有必要考察成孔剂对陶瓷性能的影响。羧甲基纤维素纳具有很好的黏接性,既可以提高支撑体的湿坯强度,又可以提高热稳定性,可以作为支撑体的黏接剂;钾长石是优异的烧结助剂,可以降低石英支撑体的最高烧结温度,有利材料晶型的完整。不同成孔剂下的电镜图如8图所示。

由图8可知,成孔剂质量分数在2%~4%范围内时,多孔陶瓷的孔径大小不一,成孔剂含量越高,孔隙越多且分布越均匀;在4%~6%范围内,孔隙数量和形状相差不大,说明成孔剂在4%时,颗粒间的连接紧密成型,陶瓷膜支撑体孔隙的数量和形状已经趋于稳定。

图8 添加剂对支撑体的影响

2.5 石英砂陶瓷支撑体性能测定

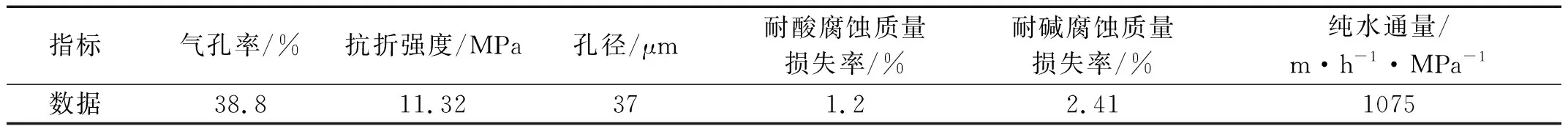

最优制备条件下的石英基陶瓷支撑体性能测定数据见表2(其性能均可达到水处理的要求)。

表2 优化后石英陶瓷支撑体性能测定数据

3 结论

以石英砂为主要原料制备管式石英陶瓷支撑体,原料A配比为:m(石英砂)∶m(钾长石)∶m(羧甲基纤维素钠)∶m(碳酸钠)∶m(四硼酸钠)=73.5∶14∶6∶4∶2.5;制备的石英基陶瓷支撑体坯体自然干燥 12 h,然后在 70 ℃ 下干燥 5 h,升至 120 ℃ 干燥 5 h,在烧结温度 950 ℃、保温时间 120 min 条件下,可制备气孔率38.8%、抗折强度 11.32 MPa、孔径 37 μm、耐酸腐蚀质量损失率1.2%、耐碱腐蚀质量损失率2.41%、纯水通量 1075 m·h-1·MPa-1的低成本管式石英陶瓷支撑体。