新一代载人飞船逃逸系统设计与关键技术研究

2023-10-21武新峰王鹏程景旭贞章浩伟龚春林

田 林,武新峰,王鹏程,景旭贞,章浩伟,郝 平,徐 明,龚春林

(1. 北京空间飞行器总体设计部,北京 100094;2. 中国航天员科研训练中心,北京100094;3. 北京航空航天大学宇航学院,北京 100191;4. 西北工业大学航天学院,西安710072)

0 引 言

载人航天、以人为本,逃逸与应急救生是载人航天飞行任务最特殊的需求。60多年来,全世界载人航天事业蓬勃发展,不仅实现了人类在近地轨道的长期驻留,也实现了登陆月球,并瞄准移民火星这一远期目标。发射过程中涉及到巨大能量的极限利用和剧烈转换,是整个任务中危险系数最高的阶段之一。运载火箭通过系统创新设计、产品冗余备份和试验充分验证等措施,已将载人发射可靠性提升到极高水平;但考虑发射段一旦发生故障将会带来严重后果,仍须设置逃逸系统,在紧急情况下为航天员开辟逃生通道[1]。

绝大多数载人航天器都配备了发射逃逸系统,并逐渐发展出近地/深空任务通用的专门逃逸塔逃逸和应用于近地任务的自备动力逃逸两种方式[2-3]。中国长征二号F(CZ-2F)运载火箭负责“神舟”飞船发射任务,专门配置逃逸系统并充分利用飞船自身姿轨控能力进行逃逸[4-6]。国内外逃逸系统设计时充分考虑了安全可靠逃逸要求,最大程度利用正常飞行资源以提高飞行任务综合效益,并通过地面仿真测试和逃逸飞行试验进行考核验证。

新一代载人飞船面向载人月球探测和近地轨道任务进行一体化设计和研制[7],采用基于模型的系统工程(MBSE)方法完成了逃逸系统任务分析,针对所设计大气层内逃逸塔逃逸+大气层外整船逃逸系统开展了技术难点分析和专题研究,提出了解决方案和技术途径,本文将对相关关键技术研究和验证情况进行详细阐述。

1 国内外发展情况

1.1 美 国

美国第一代载人飞船“水星”为单人飞船,采用逃逸塔逃逸方案,1961年5月实现了美国首次载人航天飞行;“双子星座”发展为双人飞船,改用低空弹射座椅+高空翼伞滑翔的发射逃逸系统。“阿波罗”载人登月飞船采用大气层内逃逸塔逃逸+大气层外整船逃逸系统,逃逸塔安装在指令舱顶部,由3台固体发动机提供逃逸动力,共进行了8次逃逸飞行试验[8-9],如图1所示。

图1 “阿波罗”飞船逃逸塔和逃逸飞行试验Fig.1 Launch abort tower and flight test of the Apollo

“猎户座”为美国面向月球及深空任务研制的新一代载人飞船,发射全程设计4种逃逸救生模式,大气层内采用逃逸塔逃逸,基于单燃烧室8阀伺服变推力固体姿控发动机实现了逃逸弹道的连续闭环控制。2022年首次无人环月飞行前完成2次零高度和1次最大动压逃逸飞行试验[10-11],如图2所示。

美国商业公司研制了3型近地飞船。SpaceX载人“龙”飞船采用了乘员舱集成高压液体动力的发射逃逸系统,逃逸主动力为8台SuperDraco发动机,完成1次零高度和1次最大动压逃逸飞行试验;波音CST-100飞船采用了服务舱集成高压液体推进系统的发射逃逸系统,逃逸主动力为4台RS-88发动机,已完成1次零高度逃逸飞行试验;蓝源“新谢泼德”飞船采用返回舱中央安装大推力固体发动机的逃逸方案,2022年9月无人飞行任务发生逃逸,返回舱安全着陆。如图3所示。

图3 美国新一代载人飞船逃逸系统及飞行试验Fig.3 Launch abort system and flight test of several new manned spacecrafts in US

1.2 俄罗斯

“联盟”飞船用于近地轨道任务,大气层内采用基于固体发动机的逃逸系统,逃逸塔负责中低空逃逸、整流罩负责高空逃逸,配置了栅格翼以增强气动稳定性;大气层外则采用整船逃逸。正式载人飞行任务中发生3次逃逸,均成功逃逸并返回[12-14],如图4所示。俄新型载人飞船“鹰”(Orel)采用多个固体发动机模块组成的紧急逃逸系统(SAS),未配备栅格翼,由发动机提供控制动力。

图4 “联盟”飞船逃逸塔及正式载人飞行任务成功逃逸Fig.4 Launch abort tower of the manned spacecraft Soyuz and its successful abort in formal flight missions

1.3 中 国

CZ-2F运载火箭发射“神舟”飞船共设计大气层内和大气层外两类应急救生模式,运载火箭负责逃逸塔研制,整流罩上安装栅格翼增强气动稳定性,逃逸塔上配置5型固体发动机提供逃逸动力。1996年利用火箭撬进行了3次最大动压条件下的栅格翼释放展开试验,1998年完成了零高度逃逸飞行试验(如图5所示),历次载人发射任务中CZ-2F运载火箭均顺利入轨,逃逸塔均正常分离,确保了载人飞行任务安全。

图5 CZ-2F逃逸塔和“神舟”飞船零高度逃逸飞行试验Fig.5 Launch tower of CZ-2F and a 0-0 launch abort flight test of the Shenzhou

1.4 小 结

载人航天始终将航天员安全置于首位。登月任务均采用大气层内逃逸塔+大气层外整船逃逸方案,近地任务则在传统逃逸塔基础上发展出自备液体/固体动力逃逸系统。逃逸系统设计均遵循专兼用结合原则,除专用逃逸塔和大推力逃逸发动机外,在逃逸飞行控制、大气层外逃逸动力和推进剂方面均与正常在轨飞行统一使用,大幅提高了任务综合效益。相对正常在轨飞行任务,逃逸飞行初始状态散布广、飞行动态范围大,与正常飞行任务紧密耦合,要进行全面充分的研究分析和试验验证,并选择典型工况飞行试验进行综合考核。

2 逃逸任务分析

2.1 任务需求分析

为简化逃逸实施和信号传递流程,新一代载人飞船以逃逸信号为界面,火箭负责前端的故障检测与逃逸指令发出,新飞船负责后端的快速逃逸及应急救生;同时,新飞船逃逸系统还需兼顾正常上升任务要求。

2.1.1逃逸救生任务需求

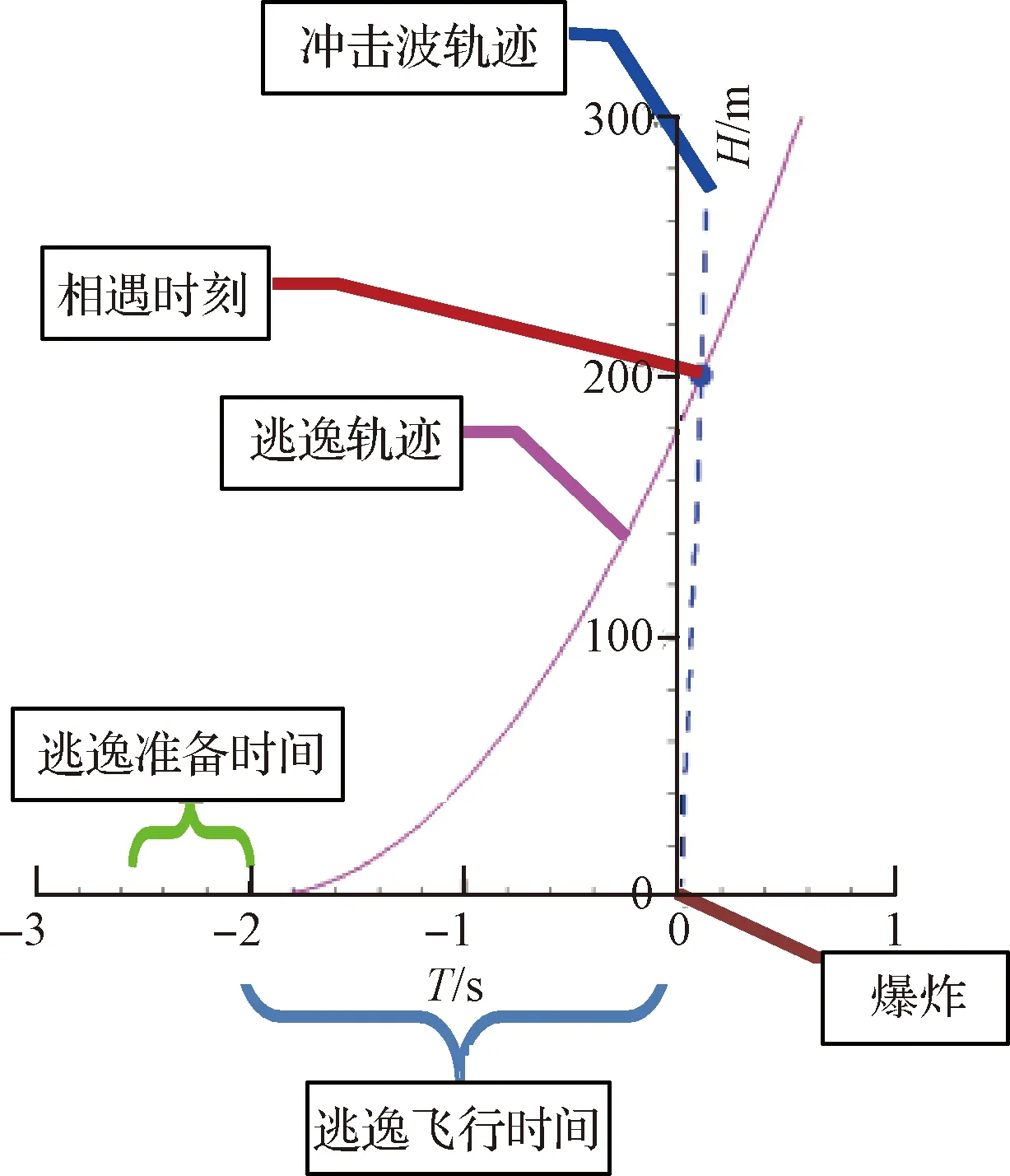

运载火箭爆炸超压、火球和碎片会对新飞船返回舱结构产生破坏,新飞船必须具备及时收到逃逸信号并尽快逃离危险区域的能力。爆炸超压仅在大气层内对返回舱结构造成影响,新飞船要在收到逃逸指令后、到被爆炸冲击波追上之前逃逸到安全距离之外(如图6所示),则新飞船以运载火箭爆炸超压影响范围为输入条件开展逃逸技术研究。零高度和低空逃逸时需要防范爆炸火球危害,落点相对发射工位距离要大于火球半径;大气层外火球快速膨胀时热流密度快速衰减,新飞船需快速逃逸至热影响距离之外。无论大气层内外,爆炸碎片均以近球形向外扩散,须快速飞离以降低被碎片击中的概率。

图6 爆炸超压及逃逸时间示意Fig.6 Sketch of blast overpressure and abort time

新飞船逃逸,尤其是大气层内逃逸属于强干扰下的高动态飞行过程,且逃逸弹道与姿态强烈耦合,为实现安全可靠的逃逸救生必须保持弹道稳定。逃逸弹道是逃逸发动机推力、气动阻力、重力综合作用的结果,飞行姿态是逃逸主发动机偏置力矩、逃逸姿控发动机主动控制力矩、气动力矩综合作用的结果,需要综合设计才可获得稳定的逃逸弹道。

逃逸塔逃逸涉及到高动态飞行中返回舱与服务舱分离(服返分离)、开伞前逃逸塔与返回舱分离(塔返分离)两个分离环节。服返分离时要求舱间分离摆杆及时摆开锁定,防止与返回舱发生刮蹭;塔返分离瞬间会产生低压区域,存在回吸导致碰撞的风险。整船逃逸时首先要与火箭紧急分离,两者分离相对速度和相对姿态超出设计范围时有可能导致服务舱主发动机与火箭支架磕碰,分离后要求飞船尽快机动拉开距离防止二次碰撞。

逃逸后应急返回要对落点和再入过载进行主动控制。新飞船零高度和低空逃逸后落点在发射场附近,需进行逃逸主动控制使落点进入安全范围;上升段逃逸落点沿着星下点轨迹散布,随飞行高度、速度增加可以在返回舱单舱再入期间进行升力控制,使逃逸落点尽量进入预定应急落区。大气层外发生逃逸未达到可以逃逸入轨的高度前,新飞船可依靠自身动力进行轨道机动,调整后续返回舱再入初始状态,以达到减小再入过载或者降低再入过载超标概率的目的。

低空逃逸后回收系统执行应急程序,必须为安全可靠开伞建立良好的初始条件,以满足开伞动压和姿态的要求;同时必须为伞降段留出足够的留空时间,以满足各子系统工作时序要求,并满足充分减速达到预定伞舱稳降速度的指标要求。

2.1.2正常上升任务需求

正常上升时逃逸塔位于船箭组合体顶端,新飞船逃逸系统处于值班状态。需维持良好的气动外形,与火箭进行上升段气动外形一体化设计,满足火箭上升段阻力特性、俯仰力矩特性等需求。需承受上升段整船需求,新飞船将受到强烈的气动载荷影响,在整船载荷受力分析中需要考虑上升段气动载荷以及噪声环境。需保证抛罩抛塔分离安全,正常任务出大气层前将抛整流罩和抛逃逸塔,需避免船箭发生碰撞。大气层外逃逸由服务舱提供姿轨控动力,需要在抛塔前完成服务舱推进系统准备,具备抛塔后随时启动逃逸的能力。

2.2 任务特点分析

新一代载人飞船兼顾登月和近地任务,逃逸系统需要同时适应两类发射任务。相对近地发射任务,登月火箭各级依次工作进入近地停泊轨道,到达合适窗口后再次开机进入地月转移轨道。两类任务的发射过程、工作时序、弹道历程、星下点轨迹存在明显区别,对新飞船逃逸系统的兼容能力提出了挑战。

新火箭(登月任务)相对CZ-2F火箭起飞规模和爆炸当量大幅增长,需要新飞船具备更强的逃逸加速能力;新火箭与CZ-2F全常规动力对应的故障模式及逃逸初始状态不同,需要新飞船具备更强的逃逸适应能力。

“神舟”飞船在内陆发射,工位附近为无人区,上升段星下点以国内陆上为主;新飞船为濒海发射,气象条件复杂,工位附近设施多,上升段星下点以海域为主,需要具备逃逸落点主动控制能力。

3 逃逸系统设计与分析

3.1 逃逸总体方案设计

以“满足发射全程安全逃逸”为设计目标,研究提出新飞船逃逸系统的设计原则:

1)兼顾登月和近地任务,逃逸能力按最大包络选取,确保安全可靠逃逸;

2)以火箭上升弹道、故障模式及影响为输入,进行系统设计和验证;

3)以正常任务为基线,专兼用结合,充分利用整船正常飞行资源;

4)逃逸飞行无法进行主备切换或故障诊断,优先保证可靠性再提升飞行性能;

5)充分借鉴CZ-2F火箭和“神舟”飞船逃逸成熟经验,保证进度提高效益。

新飞船发射逃逸设计采用“大气层内逃逸塔逃逸+大气层外整船逃逸”方案,逃逸塔负责待发段至上升抛塔之间逃逸、抛塔后至近地入轨船箭分离则利用服务舱动力逃逸,逃逸及后续救生均由返回舱统一控制。

大气内飞行气动干扰大,火箭故障概率相对较高、新飞船逃逸飞行时间短,则配置专用逃逸救生设施——逃逸塔。为尽可能简化系统,逃逸塔仅配置固体发动机及必要的结构和控制设备,其他导航所需惯性测量装置、指令程控所需计算机、火工起爆所需供电设备均放置于返回舱。

根据逃逸模式和系统设计,梳理出弹道与控制、结构与分离、气动、动力、供电与信息等技术难点,分别开展了专题研究。

3.2 逃逸弹道与控制研究

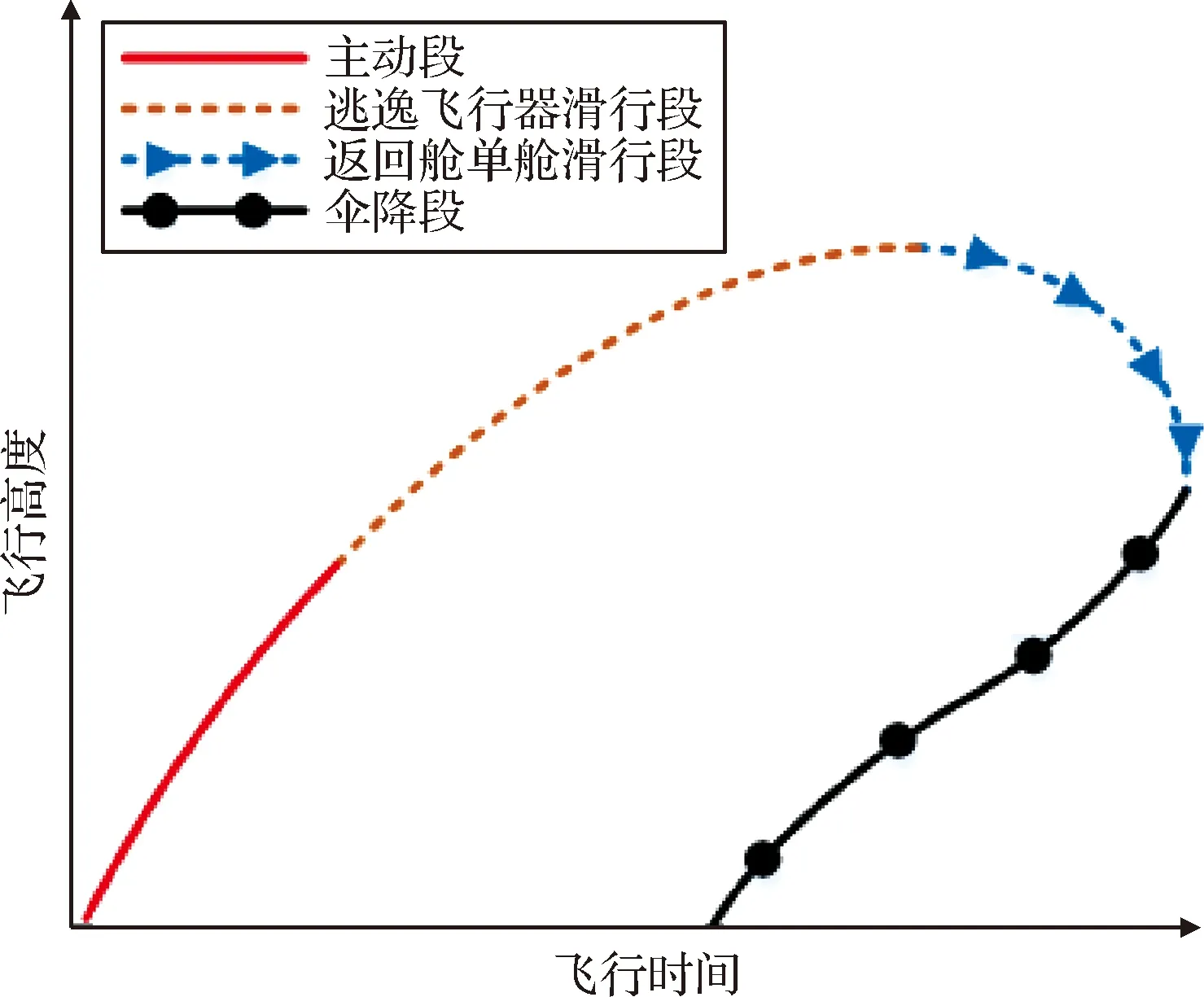

逃逸塔逃逸典型弹道如图7所示,可分为4个过程:

图7 逃逸塔逃逸典型弹道设计Fig.7 Typical abort trajectory design of the launch abort tower

1)主动段:主发动机工作加速,姿控发动机工作控制姿态;

2)逃逸飞行器滑行段:姿控发动机工作进行180°调姿,滑行至弹道最高点;

3)返回舱单舱滑行段:塔返分离、分离发动机工作抛塔,返回舱单舱滑行至开伞;

4)伞降段:返回舱开伞减速至着陆。

零高度和低空逃逸属于逃逸最恶劣工况之一。逃逸初始高度低速度小导致飞行时间短,且逃逸弹道控制要求高约束多扰动大;待发段爆炸当量最大且要考虑地面反射效应,逃逸加速能力要求最高;逃逸落点在发射工位附近,逃逸飞行中要避免发生碰撞,对逃逸飞行轨迹控制精度要求高,且登月和近地需采用不同的控制策略;低动压开伞对开伞前状态要求很高,由于抛塔到开伞间隔极短,则要求塔返分离前已达到开伞要求。

为逃逸时快速拉开水平距离,逃逸主发动机采用小角度推力偏置辅助进行初始姿态调整。零高度和低空逃逸对主发动机总冲要求最高,采用两级推力设计降低克服气动阻力消耗并提高总冲效率。考虑初始上升弹道和姿态偏差、逃逸飞行器和推力偏差、抛塔和开伞时序及建模预测偏差、发射场低空风场等因素,针对零高度和低空逃逸,通过弹道打靶仿真验证满足弹道控制的有效性。

大气层内中高空逃逸塔逃逸和大气层外整船逃逸初始能量较高、飞行时间较长,弹道控制一是保证大动压条件下的弹道稳定,二是在返回舱再入过程中进行过载控制和落点调整。

3.3 逃逸结构与分离研究

逃逸塔由头锥、逃逸发动机组合体和尾裙组成主要承力结构,向下则由塔返连接裙板和返回舱密封舱壳体承力。尾裙、塔返连接裙板和返回舱密封舱壳体等结构需承受正常上升逃逸塔压力、应急逃逸时逃逸主发动机拉力和快速调头时的弯矩,识别正常和应急最恶劣工况并进行静力分析,结构强度和稳定裕度均保证不发生结构破坏。同时,返回舱侧壁防热单元需承受逃逸飞行气动压力,通过稳定性分析其裕度满足要求。图8为结构受力云图。

图8 逃逸塔尾裙结构静力和稳定性分析Fig.8 Structure static and stability analysis of the launch abort tower

逃逸塔和返回舱结构需要具备承受爆炸超压的能力,低空逃逸允许防热结构小幅变形但不可影响伞舱盖分离、高空逃逸则不允许防热结构变形或破坏,结构设计时考虑爆炸超压大小及其传播衰减。仿真表明爆炸冲击波接触到返回舱大底到传至逃逸塔外侧所用时间在10 ms量级,进入大底后在返回舱内部反射二次传播持续时间约100 ms,大底不同位置压力峰基本一致,沿返回舱和逃逸塔外壁传播时逐步衰减。

正常上升和应急逃逸均需要进行塔返和服返分离,要求确保连接分离的高可靠性。塔返和服返连接分离采用多把火工锁,火工锁统一选型以增加可靠性验证样本,均采用多冗余点火器+多冗余导爆索的起爆方案,点火器为成熟型号,保证了分离、特别是正常上升抛塔分离的可靠性。

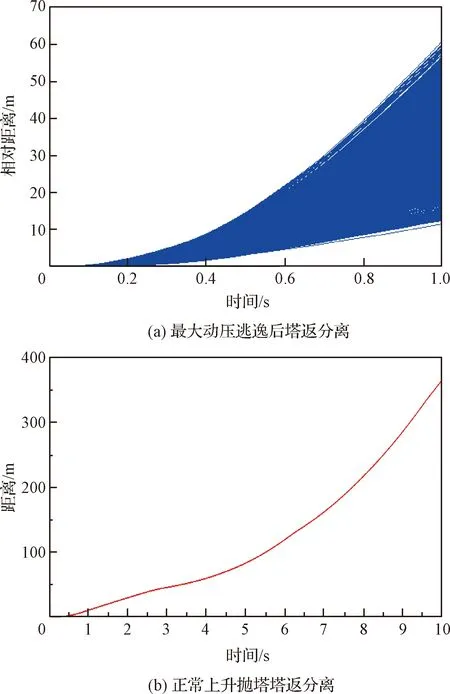

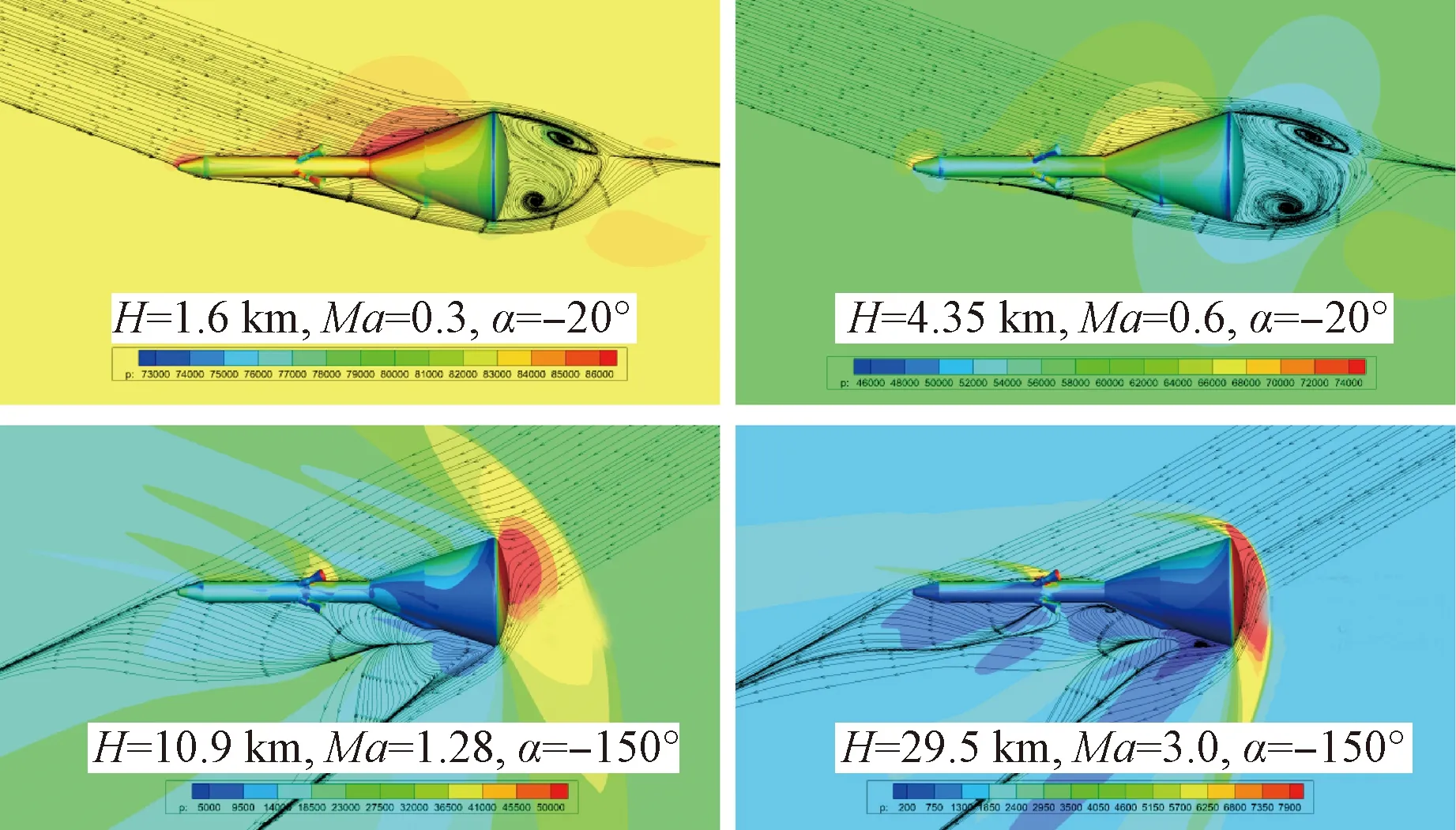

大气层内逃逸后塔返分离会受到复杂气动特性的影响,针对不同马赫数、不同攻角状态下逃逸塔和返回舱分离工况进行了气动干扰模拟计算,获得了逃逸分离气动数据。选取最大动压逃逸作为典型工况进行塔返分离动力学仿真,分离后逃返相对距离呈单调增大趋势,表明塔返分离安全(如图9(a)所示)。正常上升抛塔动力学仿真表明逃逸塔和船箭组合体相对距离单调增加(如图9(b)所示),抛塔分离安全。

图9 正常上升及应急逃逸后塔返分离仿真分析Fig.9 Separation simulation and analysis of the tower and crew cabin (normal ascent and launch abort)

3.4 逃逸气动研究

逃逸飞行器气动外形既要满足正常上升船箭组合体气动特性要求,也要满足应急逃逸时逃逸飞行器气动特性要求,1)最大动压逃逸气动阻力最大,尽可能减小该阶段阻力系数;2)逃逸主发动机工作扰动大,应利用气动稳定力矩;3)抛塔前需快速调姿,应尽量降低气动阻尼。

通过气动外形设计与优化,逃逸塔头锥采用球锥组合体外形保证减阻性能,全塔与逃逸发动机统一直径并通过尾裙平滑过渡到返回舱,尽量提高整器气动外形的连续性。

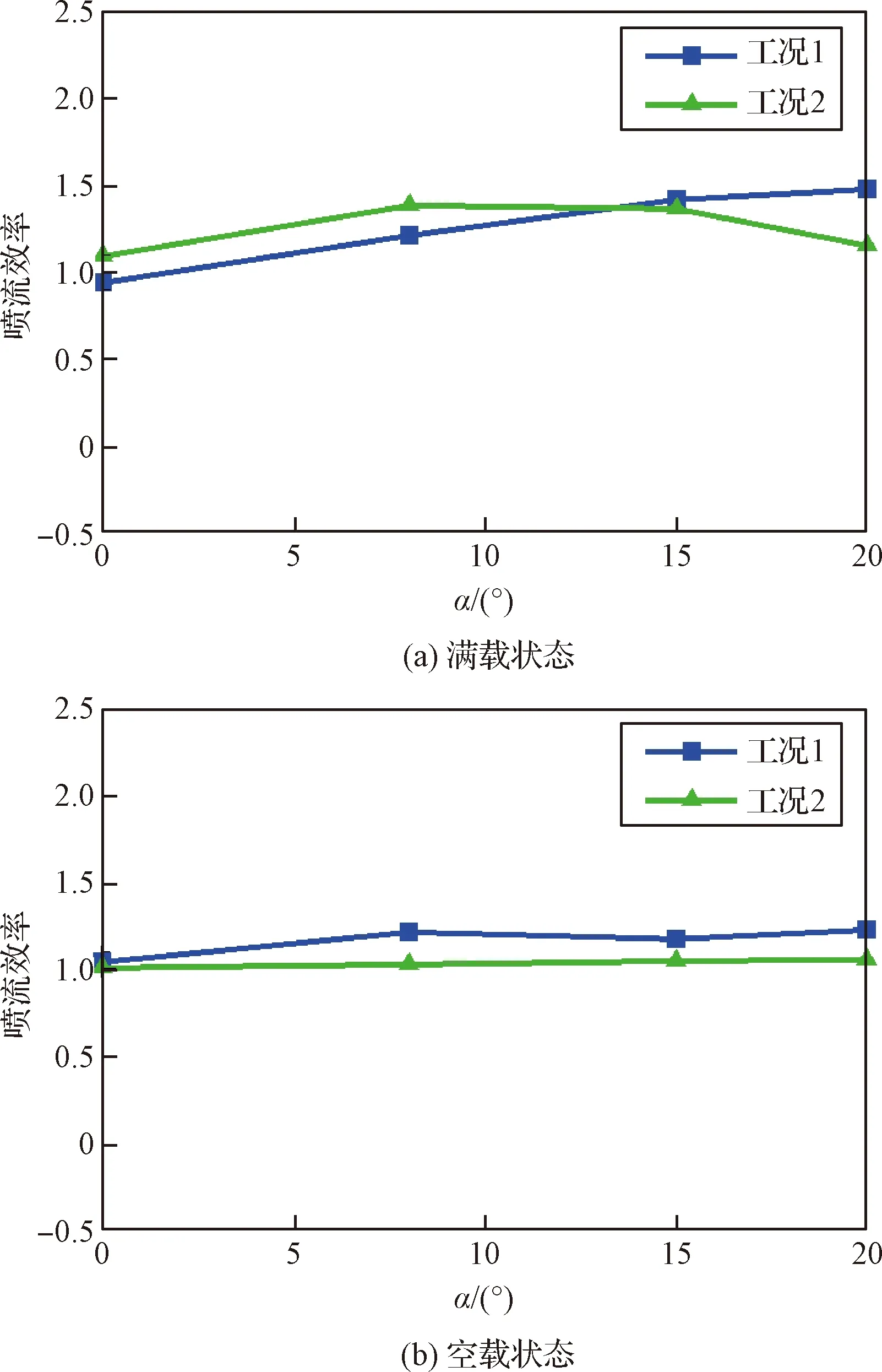

选取不同高度、马赫数和攻角形成典型工况,进行逃逸飞行器静动态气动特性计算(如图10所示)。最大阻力系数出现在跨声速段大攻角状态,小攻角升阻比为正且高超声速段明显大于超声速和亚跨声速段、大攻角范围升阻比为负。满载状态下(主动段)逃逸飞行器在跨声速段和低超声速段存在多个配平点情况,空载状态下(逃逸飞行器滑行段)从高超声速段下降到亚跨声速段时全攻角范围配平点减少至1个,有利于低动压开伞前姿态稳定。根据动导数模拟结果,小攻角下逃逸飞行器为动稳定,大攻角下攻角增大则动稳定性降低。

图10 逃逸飞行器静态气动特性计算Fig.10 Static aerodynamics simulation of the launch-aborted vehicle

对正常上升气动热和抛塔逃逸分离发动机工作喷流热影响进行了研究。逃逸飞行器表面最高热流发生在约60 km高度,小攻角状态返回舱侧壁热流小于正常再入时热流,返回舱及采用同类型防热材料的逃逸塔可承受上升段气动热;抛塔逃逸分离发动机喷流膨胀到达返回舱处时压力和温度已大幅下降,返回舱可承受。对应急逃逸时逃逸发动机工作喷流热影响进行了研究,低空时逃逸主发动机喷流核心区与返回舱距离较远,60 km左右峰值热流出现在返回舱凸起部位但未超出正常再入热流;逃逸后抛塔分离发动机喷流与主发动机喷管直接作用出现高峰值热流,主发动机喷管外部材料选型时已将该热流条件作为最恶劣工况。

逃逸发动机工作性能与逃逸飞行器气动特性相互耦合。一方面,小攻角状态下主发和姿控同时工作对亚跨声速段逃逸飞行器有减阻效果,但高超声速段阻力系数增大;另一方面,姿控和主发同时工作时主发动机喷流流场导向作用明显,所有马赫数下姿控发动机喷流效率均大于1,姿控单独工作时小攻角喷流效率在1附近,但超声速段80°攻角左右时喷流效率较低,如图11所示。

图11 逃逸主发动机与姿控发动机同时工作姿控喷流效率Fig.11 Jet efficiency of abort attitude control motor when abort motor and attitude control motor are working together

新飞船逃逸塔逃逸飞行高度、速度、攻角等的散布范围均很大,且气动特性与发动机喷流强烈耦合,通过合理规划模拟计算和风洞试验工况建立了逃逸气动数据库,研究获得了正常及应急情况下逃逸飞行器气动特性,为弹道控制、结构、分离、防热以及噪声控制等设计提供了有效的基础数据。

3.5 逃逸动力研究

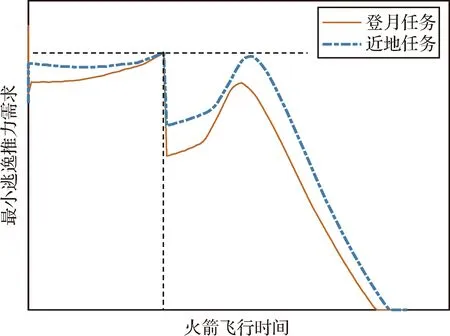

为满足百毫秒级时间启动逃逸要求,大气层内逃逸塔逃逸由3台固体发动机提供动力。建立新飞船逃逸弹道模型并引入逃逸飞行器气动特性,沿火箭上升弹道逐点开展弹道仿真,迭代获得逃逸最小推力需求;同时,尽可能将火箭逃逸后不关机时刻提前,以降低对逃逸推力的需求。计算获得逃逸最小推力需求的变化趋势,如图12所示,零高度逃逸推力需求最大,通过增加逃逸飞行时间降低推力需求;上升过程中火箭推进剂消耗与气动阻力同时变化,推力需求缓慢增长到达火箭逃逸后关机点陡降;推力需求在最大动压点附近增至最大,后逐渐降低至零。

图12 新飞船逃逸塔逃逸最小推力需求变化Fig.12 Minimum abort thrust requirement change of the new manned spacecraft when using launch abort tower

逃逸推力上限以结构承载能力为约束,通过研究识别出塔返连接解锁装置为结构薄弱点、最大动压逃逸主发动机一级推力工作结束为最恶劣工况,计算获得最大动压处逃逸推力峰值约束。

受药柱初始温度和大气压力影响,固体发动机推力特性存在整体偏差,同时单条内弹道存在推力峰值。仿真获得逃逸主发动机药柱初始温度情况(如图13所示),进一步引入提高推进剂燃速控制精度、基于随炉装药缩比发动机实测燃速修正发动机推力、优化起动响应过程削弱推力峰等一系列措施,将新飞船逃逸主发动机推力整体偏差和峰值控制到期望范围内。

图13 逃逸主发动机初始温度仿真结果Fig.13 Initial temperature simulation of launch abort motor

按照海平面逃逸最小推力需求和最大动压处最大推力峰值约束,结合推力偏差模型和整机重量限制进行优化,研究确定了逃逸塔逃逸主动力。主发动机继承CZ-2F逃逸主发动机,4个前置喷管弯折后提供推力,“2大2小”喷管喉径实现推力偏置;分离发动机由4个内置固定斜切喷管提供推力,“3大1小”喷管喉径实现侧推一体化;姿控发动机采用单室8阀伺服变推力方案,伺服接受返回舱弹道连续控制指令,驱动针栓阀芯运动改变喉部音速面积实现连续变推力。

大气层外整船逃逸借用服务舱轨控发动机。轨控发动机推力决定了逃逸加速度,也决定了逃逸后轨道机动的能力;轨控发动机工作时间决定了单次逃逸机动可用速度增量,要求轨控发动机具备长时间工作能力。结合正常轨道机动任务研究确定了轨控发动机多机并联配置、单台发动机推力和工作时间要求,将在后续热试车中进行逃逸工况试验。

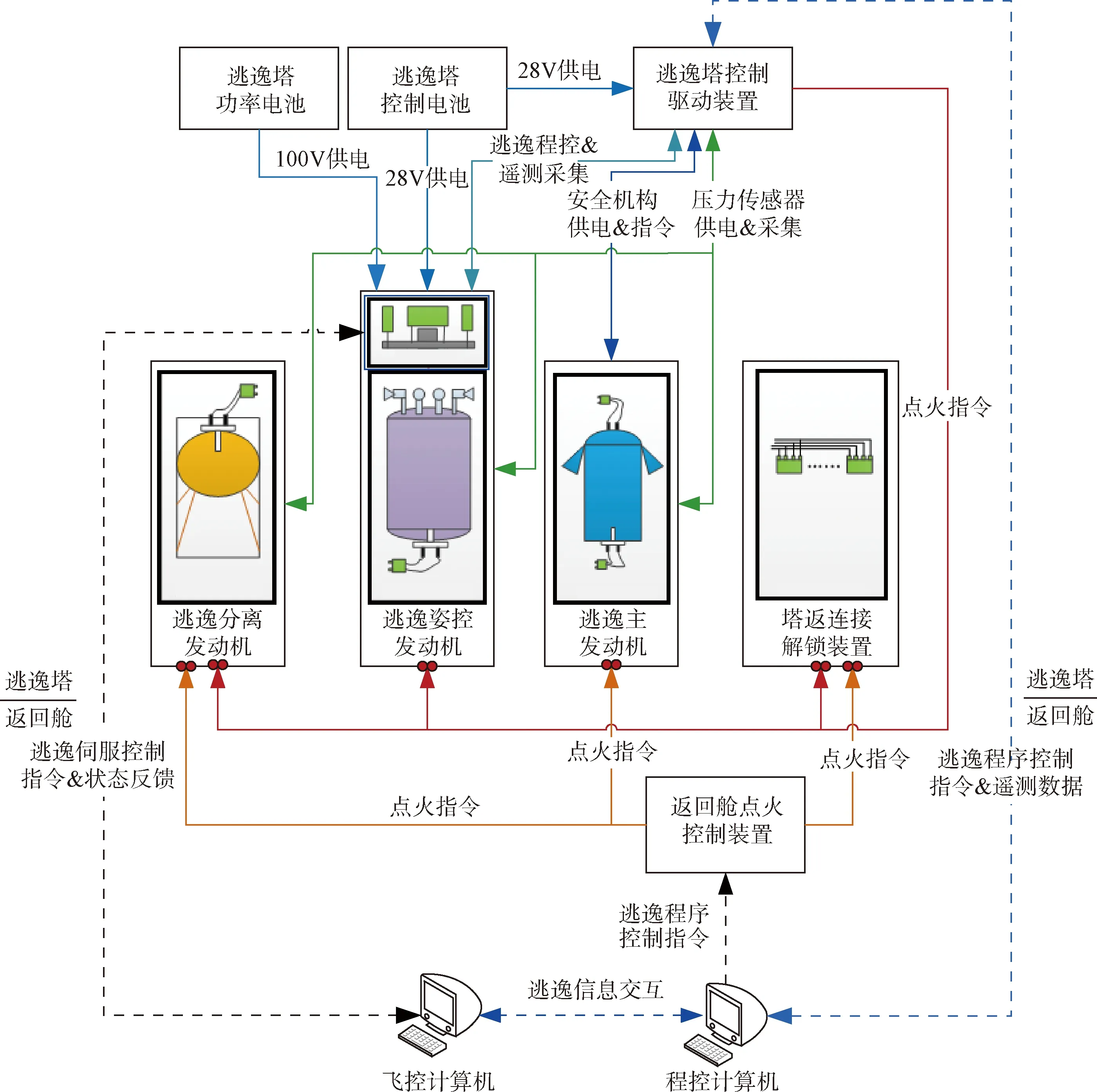

3.6 逃逸供电与信息研究

新飞船逃逸由返回舱一体化控制,返回舱程控计算机通过主从热备总线与逃逸塔上设备通信,发送时序控制指令并获取遥测信息;返回舱飞控计算机通过主从热备总线与逃逸姿控发动机伺服通信,发送推力实时控制指令并获取反馈。

待发段逃逸系统转入值班后,逃逸塔上设备由逃逸塔控制电源提供双母线供电,为满足长时间持续供电和多次充电需求选用锂离子电池组;逃逸转值班后伺服系统待机、发生逃逸时工作,为满足毫秒级供电接通和多次充电要求,逃逸伺服功率电源选用锂离子电池组。

火工供电设计上,逃逸分离发动机和塔返连接解锁装置均用4个点火头,分2路同时接收返回舱和逃逸塔点火指令;逃逸主发动机仅接受返回舱1路点火指令(点火头设主备份),逃逸姿控发动机仅接受逃逸塔1路点火指令(点火头设主备份)。逃逸系统供电与信息设计如图14所示。

图14 逃逸系统信息与供电架构Fig.14 Information and power supply configuration of launch abort system

4 逃逸关键技术研究进展

针对逃逸弹道与控制、逃逸气动、逃逸动力以及逃逸结构专项研究中识别出的关键技术,进行了仿真和试验验证。

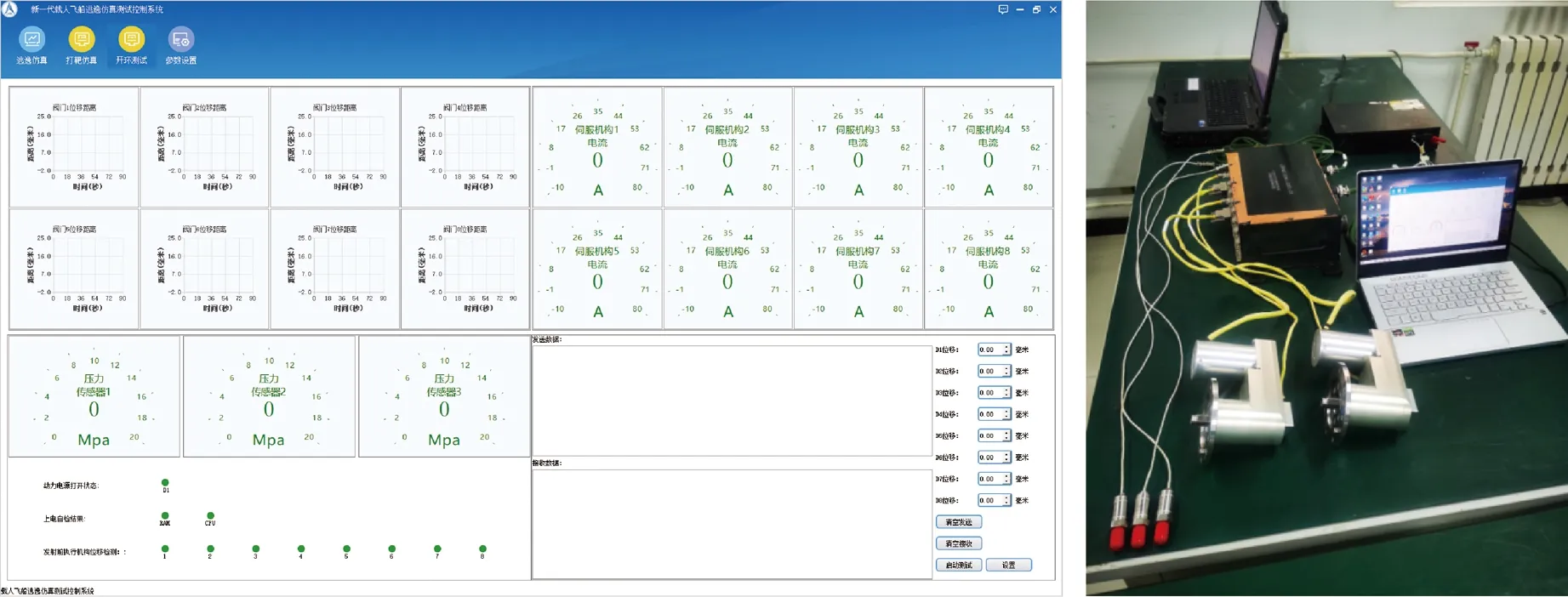

开发了逃逸弹道与控制半物理仿真平台(如图15所示),通过弹道仿真打靶提出了逃逸落区需求、逃逸发动机推力需求并验证了逃逸飞行器气动特性,完成了控制计算机与伺服系统之间的通信闭环测试验证。

图15 逃逸弹道与控制半物理仿真Fig.15 Semi-physical simulation of launch abort trajectory and control

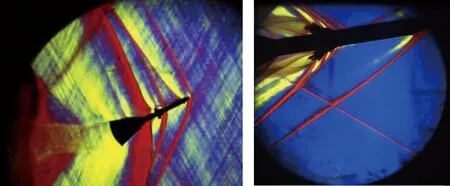

通过六分力测力和自由振动获得静动态气动特性风洞实测数据,通过自由飞验证了气动稳定性计算结果;通过超声速段发动机喷流风洞试验(图16),验证不同发动机工作组下合喷流干扰实测与计算结果的一致性。

图16 逃逸飞行器自由飞及喷流干扰风洞试验Fig.16 Free-fly and jet perturbation wind tunnel tests of launch abort vehicle

逃逸主发动机和逃逸分离发动机各完成了1台次整机热试车,对发动机内弹道性能、点火起动、热结构等进行了验证,逃逸主发动机同步开展了力热、噪声及喷流等环境参数测量,如图17所示。逃逸姿控发动机多台次热试车,验证了发动机推力输出和伺服系统闭环控制性能。轨控发动机完成了地面长程热试车和高空模拟热试车,初步验证长时间工作和真空比冲性能符合指标要求。

图17 逃逸固体发动机及轨控发动机热试车试验Fig.17 Hot fire tests of solid launch abort motors and orbit maneuver engine

返回舱结构静力试验进行了逃逸工况考核,基于应变和位移数据验证可承受逃逸飞行鉴定级载荷;针对返回舱侧壁防热单元开展了局部爆炸冲击试验,通过结构损伤和压力测量评估,防热结构整体承载能力满足要求。

5 结 论

新一代载人飞船采用系统工程方法分析明确了逃逸任务需求,充分借鉴CZ-2F火箭和“神舟”飞船逃逸系统研制实施经验,设计出大气层内专用逃逸塔+大气层外整船逃逸系统,实现了返回舱一体控制和整船资源高度复用;针对弹道与控制、结构与分离、气动、动力、供电与信息等开展了专项研究,分析可满足“发射全程安全逃逸”任务要求。后续将开展单机、分系统、系统至大系统的全层级试验验证,并规划零高度和最大动压两次逃逸飞行试验进行综合考核验证,确保新一代载人飞船逃逸系统在未来正式飞行中安全可靠工作,进一步提高载人飞行任务的安全性。