一种新型高功率轻小型化脉冲驱动源研制

2023-10-20夏文锋张冬晓刘启晨乔汉青王翔宇

夏文锋,张冬晓,刘启晨,石 磊,乔汉青,王翔宇

(先进高功率微波技术重点实验室;西北核技术研究所: 西安 710024 )

脉冲驱动源轻小型化、紧凑化是制约高功率电磁脉冲产生技术走向应用的重要因素。根据高电压脉冲产生方式不同,脉冲驱动源可分为Tesla型脉冲驱动源、Marx型脉冲驱动源等。其中,Tesla型脉冲驱动源具有能量传输效率高、结构紧凑等特点,由于开关数量少,便于重复频率运行,具有高稳定性、高可靠性[1-2]。电介质影响脉冲驱动源的储能密度、高电压绝缘和装置轻小型化,常用的电介质主要有气体、液体和固体3种形态。气体介电常数低,但质量轻、绝缘恢复能力强;液体和固体介电常数分布范围大、绝缘能力不等,其中液体流动性好、散热快,常用于脉冲形成线,而固体在击穿后会丧失绝缘能力,一般用于隔离和支撑[3]。传统Tesla型脉冲驱动源通常将Tesla变压器和脉冲形成线做一体化设计,初、次级线圈内置于脉冲形成线中,减小装置结构尺寸,该技术路线主要适用于低介电常数绝缘介质[4-7]。若保持脉冲驱动源输出脉冲宽度不变,将低介电常数的变压器油更换为高介电常数的绝缘介质碳酸丙烯脂,则可大幅度减小脉冲形成线的长度[8-11]。但Tesla变压器初、次级线圈及磁芯长度远大于脉冲形成线长度,无法进行一体化设计。

针对脉冲驱动源轻小型化设计难题,本文提出了一种低阻抗脉冲驱动源设计新方法,基于高储能密度液体电介质,通过理论设计和仿真优化,研制了一种高功率轻小型化脉冲驱动源。该脉冲驱动源主要包括Tesla变压器、高介电常数脉冲形成线和高压气体主开关,与传统Tesla变压器和脉冲形成线一体化设计不同,该脉冲驱动源采用分离结构,克服了高电压脉冲绝缘和阻抗匹配优化设计的难题。该新型脉冲驱动源能长时间稳定运行,最高重复频率为100 Hz。

1 脉冲驱动源理论设计

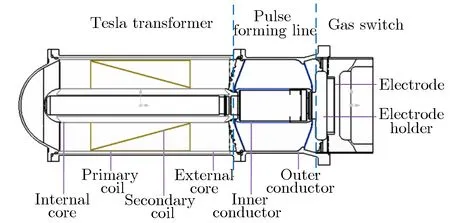

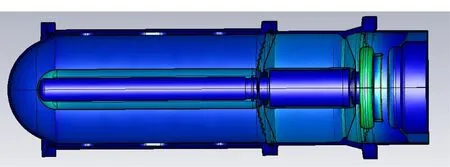

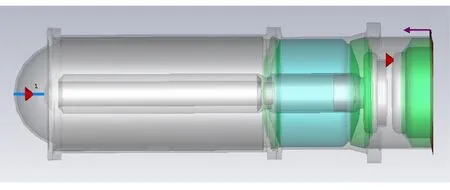

新型脉冲驱动源采用同轴型结构,具体结构如图1所示。由图1可见,新型脉冲驱动源主要由Tesla变压器、高介电常数脉冲形成线和高压气体主开关组成,其中Tesla变压器和脉冲形成线采用分离结构,各腔体间采用尼龙板隔离。

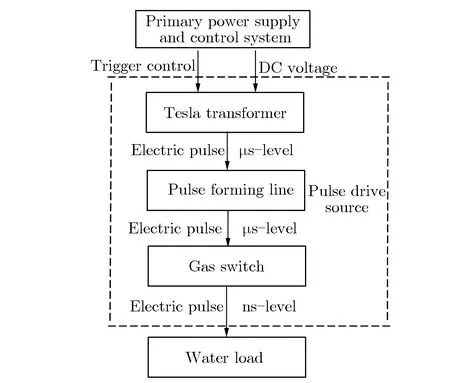

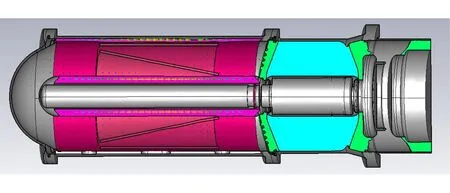

Tesla变压器和主开关腔体利用高压气体绝缘,脉冲形成线采用高介电常数液体电介质碳酸丙烯酯储能,相对介电常数为65,新型脉冲驱动源工作原理如图2所示。

图1 新型脉冲驱动源结构Fig.1 Structure of the pulse drive source

图2 新型脉冲驱动源工作原理Fig.2 Schematic diagram of a novel pulse drive source

Tesla变压器将微秒量级脉冲低电压提升至数百千伏,为脉冲形成线充电,当电极电压达到主开关自击穿电压时,主开关导通并向负载放电,输出纳秒量级电脉冲。

1.1 脉冲形成线物理设计

脉冲驱动源设计输出功率为4.5 GW,特性阻抗为7.5 Ω,输出脉宽约为10 ns。已知脉冲形成线充电电压为输出负载电压的2倍,若开关损耗为10%,则高压气体开关击穿电压为408 kV,假设开关稳定自击穿电压为充电电压峰值的90%,则充电峰值电压即次级线圈感应电压Vs约为450 kV。

图1中,脉冲形成线由内、外导体组成,导体之间采用电介质绝缘,脉冲形成线的特征阻抗R可表示为

(1)

其中:ɛr为内外导体间绝缘介质的相对介电常数;a为外导体内半径;b为内导体外半径。

采用碳酸丙烯脂作为脉冲形成线内外导体间的绝缘介质。令脉冲形成线外导体内半径a=120 mm,由式(1)可得到内导体外半径b=44 mm。此外,由于输出脉冲宽度tw=10 ns,则脉冲形成线电长度τ=5 ns,取脉冲形成线物理长度l0=200 mm,对应电长度τ′=5.4 ns。单筒脉冲形成线内导体表面电场强度可表示为

(2)

由式(2)可知,内导体表面电场强度E=102 kV·cm-1。由于绝缘介质为碳酸丙烯脂,在微秒量级充电情况下,理论上可安全可靠运行。

1.2 Tesla变压器电路设计

图1中,Tesla变压器由初、次级线圈嵌套组成。初级线圈外形为圆柱状,次级锥形线圈嵌入初级线圈内部,两线圈同轴,通过增加不闭合磁芯减少漏磁。

初、次级线圈加入不闭合磁芯后,假设所有磁通均通过磁芯,则脉冲变压器理论升压比N可表示为

(3)

其中:Vp,Cp,Lp分别为初级回路充电电压、电容及自感;Vs,Cs,Ls分别为次级回路感应电压、电容及自感;Np为初级线圈匝数,Ns为次级线圈匝数。根据经验公式估算得到初、次级线圈Lp,Ls,Cp,Cs可表示为

(4)

(5)

其中:lT为不闭合磁芯的长度;l1为次级线圈长度。令初级线圈匝数Np=1,薄板铜线圈半径a=120 mm,l0=l1;锥形次级线圈两端分别固定于内外导体磁芯表面,其中大端半径a=120 mm,小端半径b=44 mm,次级线圈选用直径d=0.5 mm的漆包线。

设初级充电电压Vp=1 kV,已知次级感应电压Vs=450 kV,由式(3)可得次级线圈理想匝数Ns为450,考虑Tesla变压器存在漏磁损耗,设变压器耦合效率为0.8,当Ns=550时,次级线圈长度l1可表示为

(6)

由式(6)计算可得l1=264 mm。综合考虑轻小型化设计目标和变压器耦合效率,选定不闭合磁芯长度lT=450 mm。

根据式(4)和式(5)估算得到,初级线圈电感Lp≈0.365 μH,次级线圈电感Ls≈110 mH,初级回路电容Cp≈0.216 mF,次级回路电容Cs≈716 pF。

1.3 主开关结构设计

主开关是脉冲驱动源的关键器件,本文设计的脉冲驱动源输出功率可达4.5 GW,开关导通电压约为200 kV,导通电流高于20 kA;此外,脉冲驱动源输出脉冲短,要求开关导通速度快,约为1 ns量级。高压气体开关能同时满足高通流能力和快导通速度要求。

选用高压H2作为绝缘介质,具有导通速度快、绝缘恢复时间短等优点,H2绝缘恢复时间约为1 ms,理论上开关重复工作频率能达到1 kHz。放电电极的有效截面决定了开关通流能力,脉冲上升前沿取决于开关导通时火花通道电感。图1中脉冲驱动源高压端采用环形电极,低压端采用平板电极,该结构具有场畸变多通道导通能力,不仅增大了放电截面,而且减小了火花通道电感,提高了开关导通速度。

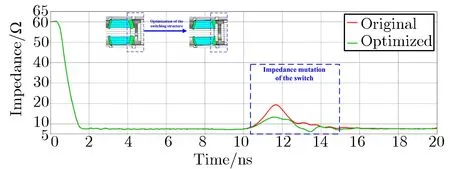

传统Tesla型脉冲驱动源一般采用变压器油作为绝缘介质,采用Tesla变压器与脉冲形成线一体化设计。主开关腔体与脉冲形成线腔体之间通过固体绝缘子(一般采用尼龙)分隔,由于变压器油、尼龙和气体的相对介电常数相近,形成线内导体尺寸一般与开关电极座尺寸相当。采用碳酸丙烯脂作为绝缘介质,相对介电常数为65,远远高于尼龙和气体的相对介电常数,若形成线内导体尺寸与电极座相同,会导致特征阻抗突变,反射系数增大,输出波形质量变差、幅值降低。为减小特征阻抗突变,需优化开关结构,在满足绝缘性能前提下增加电极座径向尺寸,从而减小特征阻抗失配程度。由图3可见,增加电极座径向尺寸后,该位置处特征阻抗突变程度减小,由20 Ω变为13 Ω,与传输线特征阻抗7.5 Ω更接近。

图3 开关结构优化前后阻抗对比Fig.3 Impedance comparison before and after switch structure optimization

2 脉冲驱动源场路仿真计算

根据脉冲驱动源电参数和物理参数设计指标,分别建立3维电磁仿真模型和电路仿真模型,开展脉冲驱动源场路仿真计算,验证电参数设计和工程样机的可行性。

2.1 电磁仿真

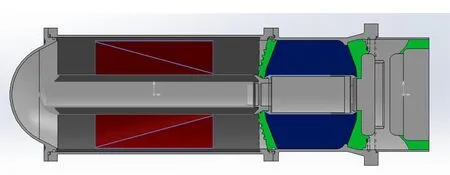

图4为脉冲驱动源3维电磁仿真模型。

图4 脉冲驱动源3维电磁仿真模型Fig.4 Three-dimensional electromagnetic simulation model of the pulse drive source

针对脉冲形成线开展了静电场仿真。图5为静电场仿真模型。仿真得到脉冲驱动源整体结构电场分布和次级回路电容。

图5 静电场仿真模型Fig.5 Electrostatic field simulation model

仿真结果表明:脉冲形成线内导体表面电场强度最高,约为101 kV·cm-1,与式(2)理论计算值相当,在微秒量级充电情况下,该值低于碳酸丙烯脂绝缘击穿电场强度;次级回路电容Cs=710 pF,与式(5)理论计算值接近。仿真结果验证了脉冲驱动源物理设计和样机模型的正确性。

针对Tesla型脉冲变压器开展了静磁场仿真。图6为静磁场仿真模型。仿真得到感应磁场在不闭合磁芯内部分布特征,初、次级线圈自感和变压器耦合系数。

仿真结果表明:Tesla变压器感应磁场沿着内外磁芯和两端气隙分布,形成完整回路,但在内外磁芯之间和两端气隙处存在漏磁;初级自感Lp=0.37 μH,次级自感Ls=112 mH,变压器耦合系数为0.84,三者均与式(5)理论计算值接近,验证了脉冲驱动源物理设计和样机模型的正确性。

图6 静磁场仿真模型Fig.6 Static magnetic field simulation model

2.2 电路仿真

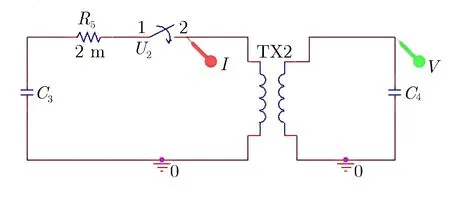

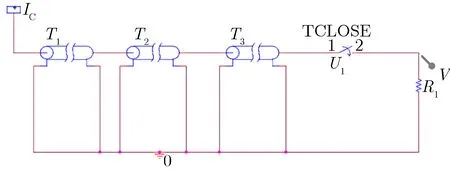

根据上述电参数建立脉冲驱动源电路仿真模型,如图7所示。

(a) Circuit simulation model of the pulse transformer

(b) Simulation model of the pulse forming circuit

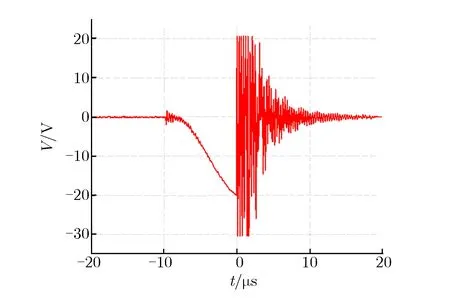

图7(a)中,初级电容C3的充电电压为1 kV,当主开关不导通时, Tesla变压器次级电压仿真结果如图8所示。由图8可见,Tesla变压器次级电压峰值约为420 kV,上升时间约为6 μs。

图7(b)中,Tesla变压器、脉冲形成线和主开关均可视为不同参数的形成线,特征阻抗和电长度均有差异。以脉冲形成线作为参照,由于各处介电常数不同,变压器部分特征阻抗约为形成线的8倍,开关部分特征阻抗约为形成线的4.5倍。此外,电磁波在变压器和开关部分传播速度远高于形成线,因此输出脉冲宽度主要取决于脉冲形成线的电长度。开关部分的阻抗失配影响输出脉冲前沿质量,变压器部分的阻抗失配影响输出脉冲后沿质量。当脉冲形成线充电电压为400 kV时,气体开关导通后脉冲驱动源输出电压的仿真结果如图9所示。由图9可见,脉冲驱动源的输出电压约为200 kV,脉冲宽度约为11 ns,符合设计指标要求。

图8 Tesla变压器次级电压仿真结果Fig.8 Simulation results of the secondary voltage of Tesla transformer

图9 当脉冲形成线充电电压为400 kV时,气体开关导通后脉冲驱动源输出电压的仿真结果Fig.9 Simulation results of the output voltage after the gas switch turns on when the charging voltage of pulse forming line is 400 kV

2.3 场路联合仿真

根据脉冲驱动源各部件实际结构、尺寸及绝缘材料种类,开展场路联合仿真。脉冲驱动源3维场路联合仿真模型如图10所示。

图10 脉冲驱动源3维场路联合仿真模型Fig.10 3D field-circuit combined simulation model of pulse drive source

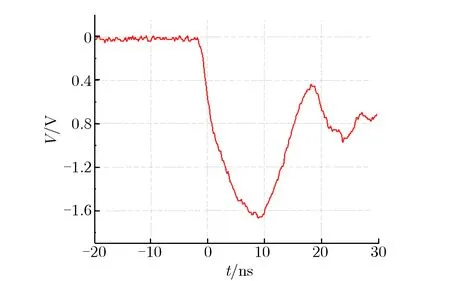

当脉冲形成线充电电压为400 kV时,气体开关导通后脉冲驱动源输出电压的3维场路联合仿真结果如图11所示。由图11可见,驱动源输出电压约为186 kV,脉冲宽度约为13 ns。与图9所示的电路仿真理想结果相比,场路联合仿真考虑了装置各部件实际结构、尺寸等因素对脉冲波形和输出效率的影响,仿真输出波形相对真实,电压低于电路仿真结果,脉冲平顶段减小,脉宽增加。

图11 当脉冲形成线充电电压为400 kV时,气体开关导通后脉冲驱动源输出电压的3维场路联合仿真结果Fig.11 3D field-circuit combined simulation results of the output voltage after the gas switch turns on when the charging voltage of pulse forming line is 400 kV

上述仿真结果表明,本文设计的脉冲驱动源结构紧凑、功能合理,性能指标符合预期要求。

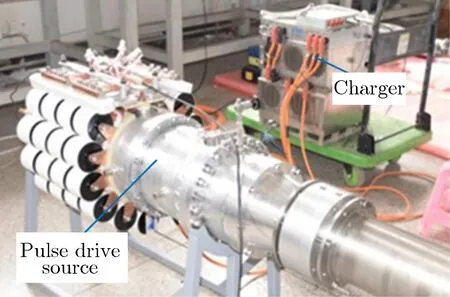

3 脉冲驱动源集成与测试

脉冲驱动源采用成熟通用的直流充电机为初级电路提供最高电压为1 kV,充电时间小于8 ms,装置最高重复运行频率为100 Hz。图12为脉冲驱动源实物图。为实现轻小型化目标,样机通体选用铝合金材质,圆柱形腔体外围环绕初级电路元件,达到紧凑化效果,各腔体均经过承压能力测试验证。

图12 脉冲驱动源实物图Fig.12 Photo of the pulse drive source

为测试脉冲驱动源关键性能指标,开关腔体后端接同轴传输线,前端接水负载进行能量吸收。同时,在Tesla变压器和输出传输线外导体内壁分别安装电容分压器探头1和探头2。经标定,用于测量脉冲形成线充电电压的分压器探头1分压比为21 000;用于测量驱动源输出电压的分压器探头2分压比为109 000。

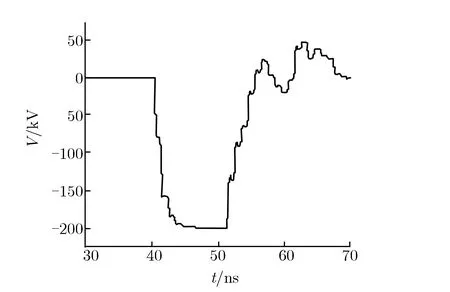

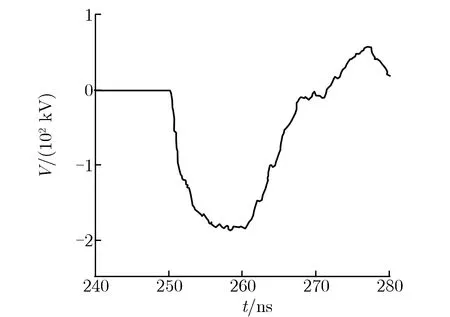

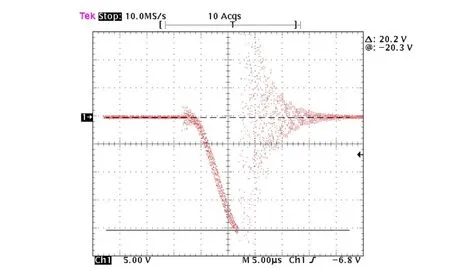

脉冲驱动源工作状态下,形成线腔体内部灌注碳酸丙烯脂,Tesla变压器和开关腔体分别注入SF6和H2,其中,SF6压强为1 MPa,H2压强为3~4 MPa。当初级直流电压增至1 kV时,气体开关导通放电,脉冲形成线充电电压和驱动源输出脉冲电压波形分别如图13和图14所示。

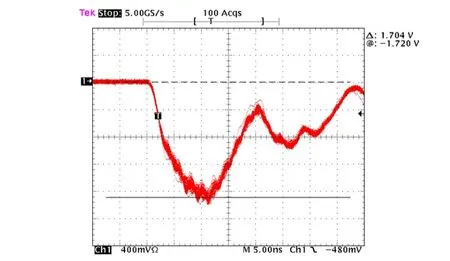

测试结果表明,当形成线充电电压达到420 kV时,输出负脉冲峰值电压为185.3 kV,输出功率为4.57 GW,脉冲宽度为13.6 ns,与图11所示的场路联合仿真波形峰值电压和脉冲宽度相当,但脉冲平顶相对较小,与装置实际结构、尺寸等因素有关。新型脉冲驱动源能长时间稳定,运行重复频率在0~100 Hz连续可调。

(a) Single pulse

(b) Cumulative pulses

(a) Single pulse

(b) Cumulative pulses

4 总结

本文基于新型高介电常数液体电介质,研制了一种低阻抗、高储能密度的轻小型化脉冲驱动源。与传统Tesla变压器和脉冲形成线一体化设计结构不同,本文研制的新型脉冲驱动源克服了高电压绝缘和特征阻抗优化设计难题。试验结果表明:新型脉冲驱动源输出功率为4.57 GW,脉冲宽度约为13.6 ns;装置总质量小于140 kg,在相同质量和体积情况下,与上一代相比,新型脉冲驱动源输出功率提高了2倍;重复频率在0~100 Hz连续可调,能长时间稳定运行,累计运行105次脉冲免维护。下一步,将继续开展脉冲驱动源优化设计,提升工程化水平。