含典型缺陷复合材料激光超声损伤探测机理

2023-10-20吴健豪付兰凌杨金水

吴健豪,付兰凌,杨金水

(哈尔滨工程大学 航天与建筑工程学院,哈尔滨 150001;哈尔滨工程大学 青岛创新发展基地,山东青岛 266000)

与金属材料相比,复合材料具有比强度高、比刚度高、质量小及抗疲劳等优秀的力学性能,且制造工艺简单,性价比高[1]。这些优点使复合材料成为航空航天、航海舰船及装甲车辆等国防领域的战略性材料[2-3]。在船舶领域,复合材料主要制成层合结构和夹层结构,用于舱壁及甲板等部位,能充分发挥其轻质、耐腐蚀、耐低温及电磁兼容性强等优点[4]。在航空航天领域,复合材料主要应用于主承力结构,整体使用率已达50%,可使飞机减重 20%~40%[5]。在土木建筑领域,复合材料在满足强度需求的同时,质量仅为钢材的20%,掺入混凝土后可有效提升混凝土的强度、韧性和耐久性[6]。在汽车制造领域,复合材料能提高燃油效率,减少CO2排放,具有减重潜力大、安全性好及环保等突出优点,是汽车轻量化的最佳选择[7]。

然而,在制备和服役过程中,由于制造工艺和工作环境等因素,复合材料会不可避免地产生各种类型的损伤。因此,对结构进行定期的无损检测是保证结构安全的重要环节。目前,可应用于复合材料的无损检测方法有超声检测、射线检测及红外热成像等。其中,超声波传播距离远,可对较厚的材料进行探测,且灵敏度高,能对缺陷的深度和大小进行精准检测,广泛应用于复合材料的无损检测[8]。传统的超声检测使用压电换能器激发超声波,并通过耦合介质将声波导入到被检测的复合材料中,最终通过换能器将被检材料中的声波振动转换为电信号,实现超声波的激励及探测,因此,其检测结果受耦合介质的影响[9]。激光超声技术为摆脱传统超声技术对耦合剂的依赖,利用激光激发和探测超声波,实现非接触检测的同时提高了时间和空间分辨率,可满足高温及高压等复杂环境中的无损检测需求[10],有着广阔的应用前景。本文主要基于激光超声热弹机制和热力耦合理论,利用有限元仿真方法对碳纤维复合材料开展激光超声声波传播过程和损伤探测方法研究。对复合材料结构常见的分层缺陷和表面缺陷,建立不同的模型,激发超声,并分别利用体波和表面波探测。

1 激光超声理论

1.1 激光超声热弹机制

根据激光能量密度,可将激光激发超声的机制分为热弹激发和热烧蚀激发。热弹激发是当激光的功率密度小于材料的损伤阈值时,试件吸收部分激光能量并转化为热能,产生热膨胀,进而激发超声波。由于热弹激励对材料严格无损而广泛应用。因此,本文主要通过有限元仿真研究复合材料中热弹超声波的激励与传播过程。在模型中将激光热效应等效为固体表面的面热源,并在材料中产生热膨胀和热应力。该过程忽略内热源和外体力,遵守的方程可表示为

(1)

(2)

其中:εij为应变张量分量;kij为热传导张量分量;T为热力学温度;ρ为密度;c为比热容;Cijkl为弹性模量张量分量;βij为耦合张量分量;ΔT为温度增量,S为位移。

由于弹性形变引起的温度变化很小,可忽略式(1)中温度-应变耦合项,由单独的热传导方程结合边值和初值条件求解温度场,再将温度场作为已知的热载荷代入式(2)求解得到位移。

1.2 仿真参数设置

仿真采用COMSOL Multiphysics物理仿真软件的固体力学和固体传热模块,基于激光超声热弹理论,利用表面热源模拟激光热效应。材料为单向碳纤维复合材料,材料参数如表1列。仿真中,层合板单层厚度为0.25 mm,环境温度设为293.15 K,温度边界条件为表面绝热。设激光能量全部以热能的形式被材料吸收,且温度升高不改变材料的力学和热学性质,形变不改变热分布。同时,认为激光函数的空间分布符合精确的高斯分布,时间分布为类高斯分布。基于以上前提,激光等效热源可表示为

q=γ(1-R)I0e-γzf(r)g(t)

(3)

其中:γ为介质的光吸收系数;R为介质反射率;I0为入射激光的功率密度;f(r)和g(t)分别为激光函数的空间和时间分布,表示为

(4)

(5)

其中:a为光斑半径;t0为激光脉冲宽度。因γ较小,e-γz可近似为1,R假设为0,此时式(3)可简化为

q=γI0f(r)g(t)

(6)

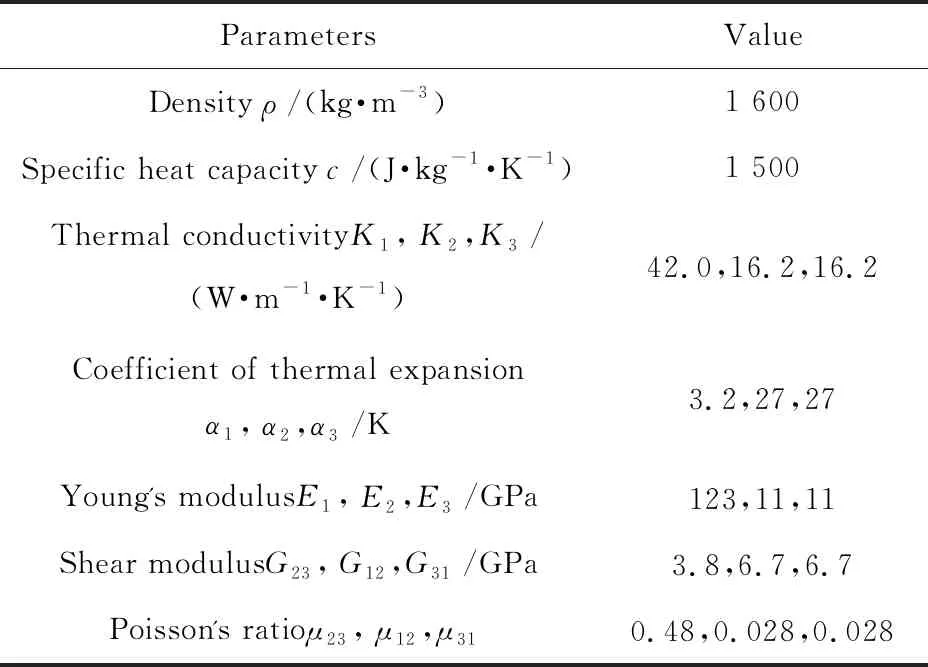

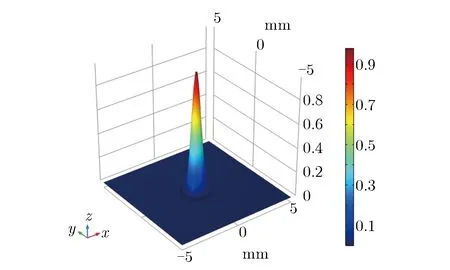

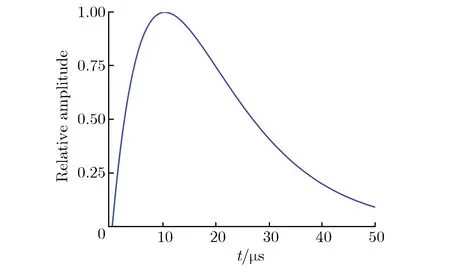

设仿真时间步长为5 ns,激光等效热源半径为0.5 mm,激光的平均能量密度为1 mJ·mm-2,激光辐照脉冲宽度为10 ns,等效热源的时空分布如图1所示。

表1 单向碳纤维复合材料性能参数Tab.1 Properties of unidirectional carbon fiber composites

(a) Spacial distribution

(b) Time distribution

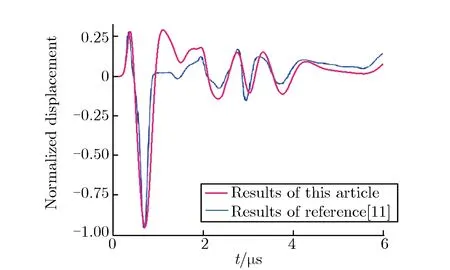

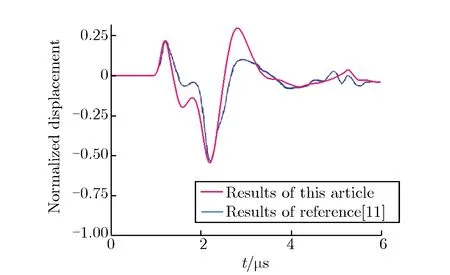

为确保仿真结果的可靠性,采用文献[11]中激光超声表面波仿真结果作为验证,模型参照文献[11]中第2.4节设置。本文仿真结果与文献[11]的对比如图2所示。由图2可见,本文结果和参考文献曲线趋势一致,位移到达幅值的时间相近,即超声波速一致,可证明本文数值仿真模型的正确性。

(a) Displacement at point(2, 0)

(b) Displacement at point(6, 0)

2 体波分层缺陷探测

2.1 体波的激发

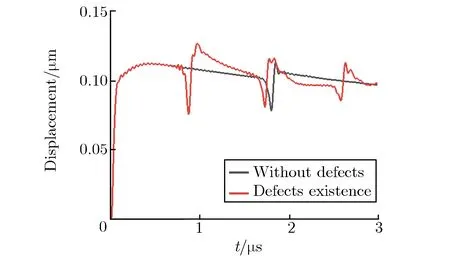

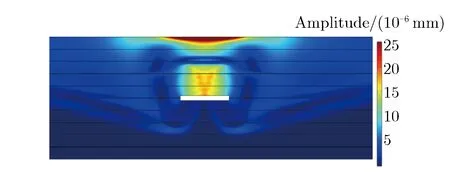

对材料内部的分层缺陷,可利用超声波在缺陷处的反射和透射特征来探测[12]。建立复合材料层合板2维模型,如图3所示。尺寸为15 mm×2.5 mm,边界条件为上下表面自由边界,左右低反射边界,纤维方向平行于x轴。等效热源施加在上表面中心坐标(0,2.5)处;层合板中心去除长为1 mm,厚度为0.1 mm的材料来模拟分层缺陷。检测点坐标为(0,2.5)和(0,0),对比损伤结构和无损结构中超声波造成的离面位移来探测缺陷。上下表面位移曲线如图4所示。

(a) Upper surface displacement

(b) Lower surface displacement

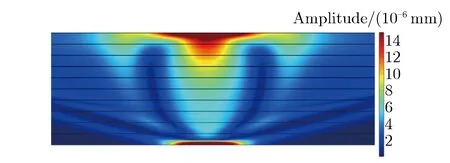

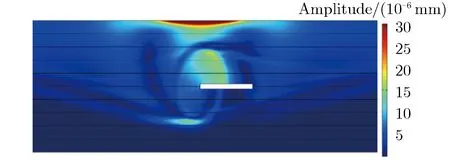

无损情况下,体波到达下表面后,经底面反射后再次回到上表面,并会在上下表面间多次反射。结合层合板厚度2.5 mm及超声波到达时间,计算出垂直纤维方向纵波波速为2 744 m·s-1。位移云图如图5所示。由图5(a)可见,分层缺陷存在时,体波遇到缺陷会产生反射。相对底面反射波,缺陷反射波到达上表面时间更早,利用缺陷反射波到达检测点的时间及波速计算出缺陷距离上表面为1.22 mm,实际为1.2 mm,相对偏差为1.67%,表明,通过缺陷反射波到达检测点的时间可判断材料内部分层缺陷的深度。由图5(b)可见,部分波绕过缺陷传播,并在缺陷边界处向外散射,由下表面位移曲线图4(b)可见此部分绕射波幅值较小,因此可通过下表面信号幅值变化判断是否存在缺陷。

(a) Without defect: 0.9 μs

(b) With defect: 0.6 μs

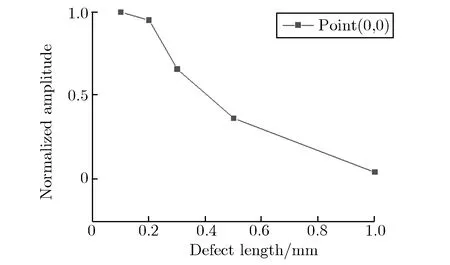

2.2 不同缺陷长度探测

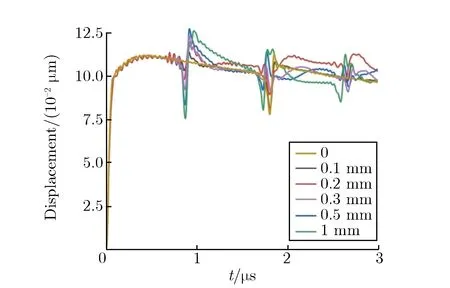

对于上述分层缺陷,通过对比长度分别为0,0.1,0.2,0.3,0.5,1 mm缺陷处检测点的位移曲线,探究缺陷尺寸对探测效果的影响。检测点位移曲线如图6所示。

(a) Upper surface displacement

(b) Lower surface displacement

(c) Change trend of reflected wave on upper surface

(d) Change trend of direct wave on lower surface

由图6(c)和图6(d)可见,随着缺陷长度减小,首次缺陷反射波幅值减小,底面直达波幅值增大。当缺陷长为0.2 mm和0.1 mm时,底面直达波幅值已和无损状态无明显差异,反射波幅值远小于缺陷长为1 mm时。考虑实际检测时的偏差,在本文热源设置下,认为无法有效探测长度小于0.3 mm的缺陷。

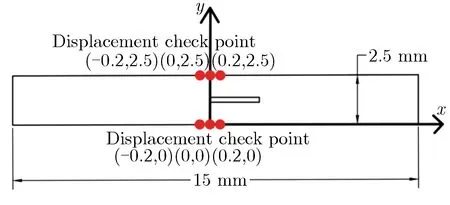

2.3 缺陷边界探测

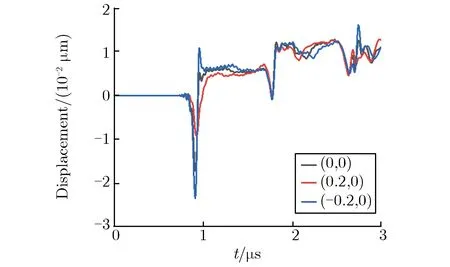

热源y轴坐标不变,设置缺陷长为1 mm,缺陷左边界位于x0处,位移检测点坐标为(0.2,2.5),(0,2.5),(-0.2,2.5),(0.2,0),(0,0),(-0.2,0)。偏移缺陷位置探测结果如图7所示。

(a) Model

(b) Displacement nephogram: 0.7 μs

(d) Lower surface displacement

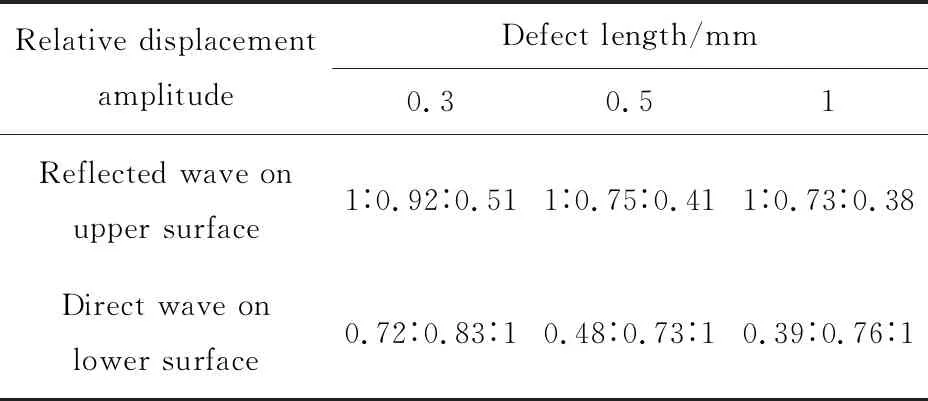

由图7(b)可见,在缺陷处,部分体波被反射,另一部分直接向下传播,缺陷反射波和下表面反射波先后回到上表面。依x为(0.2∶0∶-0.2)的顺序给出了缺陷长为0.3,0.5,1 mm时检测点体波幅值的相对值,如表2所列。

表2 检测点体波幅值的相对值Tab.2 Relative displacement amplitude caused by body waves

由表2可知,随着检测点向无缺陷方向移动,上表面反射波幅值减小,而下表面直达波幅值增大;缺陷半径越大,检测点的位移变化越显著。表明,当热源在缺陷边界处时,通过对比不同检测点的体波信号幅值可判断缺陷的边界位置。

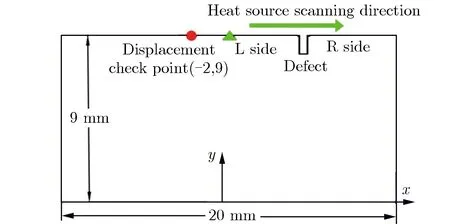

3 表面波探测表面缺陷

3.1 表面缺陷探测

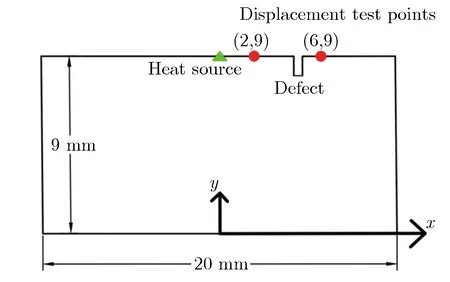

可利用表面波来探测材料的表面缺陷[13]。建立碳纤维层合板2维模型,如图8所示。

图8 碳纤维层合板2维模型Fig.8 2D model of carbon fiber laminate

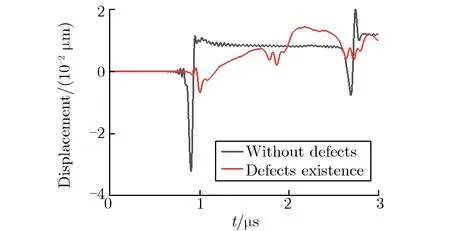

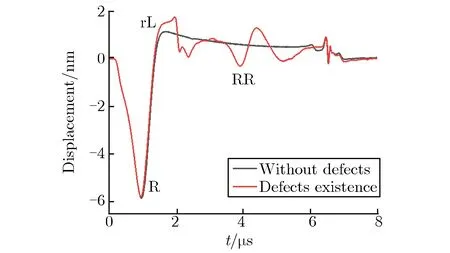

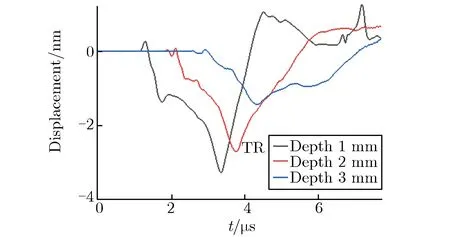

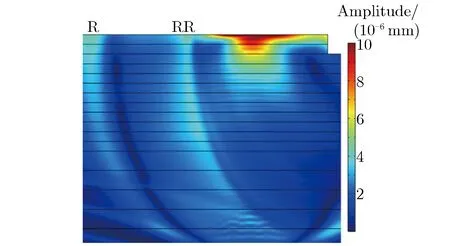

模型尺寸为20 mm×9 mm,左右和下边界设置为低反射边界,上边界自由,纤维方向平行于x轴。热源加载在(2,9)处,检测点位于(2,9),(6,9),分别检测缺陷反射波和透射波,记作x2,x6。网格设置最大为70 μm,最小为50 μm。时间步长设置为5 ns。缺陷设置在x5(5,9)处,宽度为0.5 mm,深度为0.5 mm。不同检测点的位移曲线如图9所示。由图9可见,无损情况下,表面波R幅值最大,根据表面波到达x2和x6的时间差可计算出纤维方向表面波波速为1 887 m·s-1;存在缺陷时,x2位移曲线图9(a)中可观察到反射表面波RR。

(a) x2

(b) x6

通过入射波和反射波到达时间差及波速计算出缺陷距离x2为2.76 mm,实际距离为2.75 mm,相对偏差为2.3%。由图9(b)可见透射表面波TR幅值略有减小,到达时间略延后。

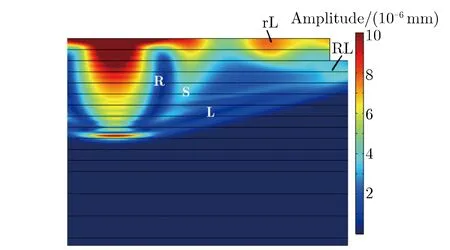

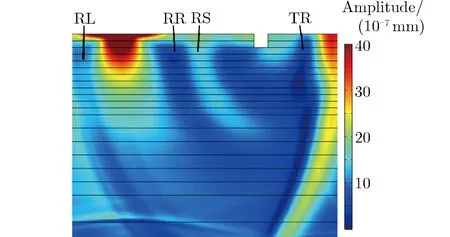

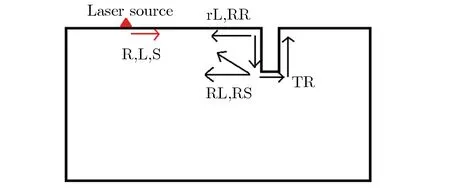

图10为位移云图和超声波传播机制示意图。结合图10(c)与图10(a)和图10(b)可见,存在缺陷情况下,激光激发出的纵波L、横波S和表面波R在到达缺陷位置时,部分反射形成反射纵波rL,纵波转换表面波RL及反射表面波RR。另部分沿缺陷继续向下传播,到达底部时表面波与缺陷作用形成表面波转换横波RS和绕过缺陷的透射波TR[14],由仿真结果计算出RL、RR、TR波速与表面波R相同,rL与L波速相同。综上绘制表面波与缺陷作用机制示意图,如图10(d)所示。

(a) Displacement nephogram: 0.8 μs

(b) Displacement nephogram: 4.0 μs

(c) Ultrasonic B-scan diagram with defect

(d) Mechanism of surface wave interaction with defect

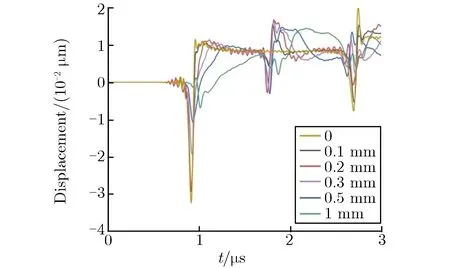

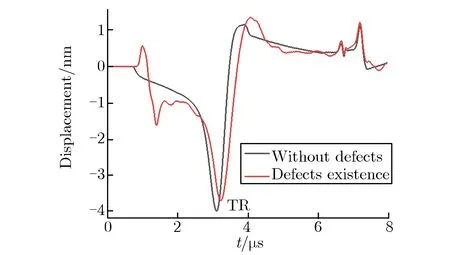

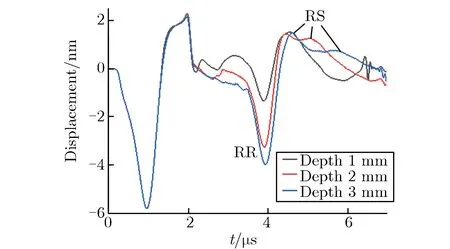

3.2 不同深度表面缺陷探测

对于上述的表面缺陷,调整缺陷深度分别为1,2,3 mm。缺陷深度不同时,检测点的位移曲线如图11所示。由图11可见,随着缺陷深度的增加,反射表面波RR的幅值增大,RR和模态转换横波RS逐渐分离。这是因为RS是表面波传递到缺陷底部后形成的模态转换波,缺陷深度增加时,RS生成的时间延后,所以两者逐渐分离。而由于更深的缺陷对波的阻挡更明显,因此,随着缺陷深度的增加,透射波TR的幅值减小,且到达时间延后。表明,可通过缺陷反射波和透射波幅值变化来确定传播路径上是否存在缺陷。

(a) Reflected wave curve

(b) Transmission wave curve

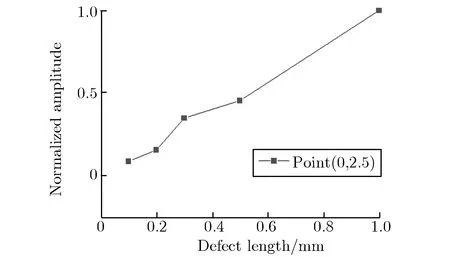

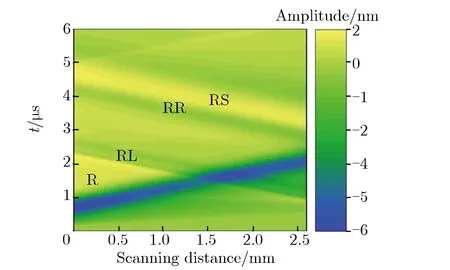

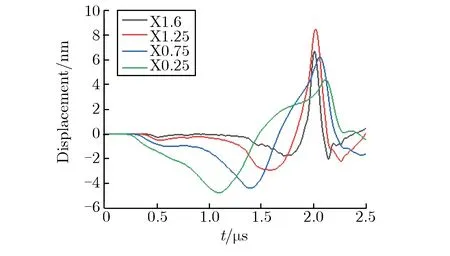

3.3 扫描激光源法小深度缺陷探测

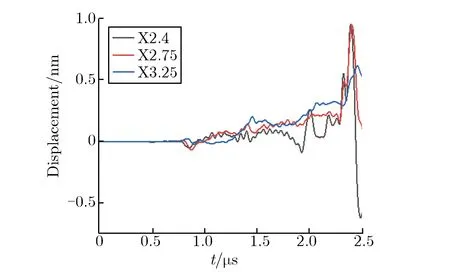

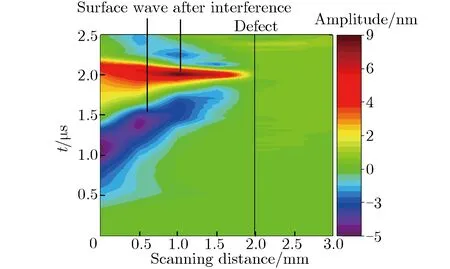

将热源向缺陷方向扫查,对比不同热源和缺陷距离下缺陷探测效果[15]。图12为扫描模型。缺陷位于x2,宽度为0.5 mm,深度为0.5 mm。检测过程中,热源由(0,9)向右移动扫查,x轴坐标分别为0.25,0.75,1.25,1.6,2.4,2.75,3.25 mm,检测点x轴坐标保持为-2 mm。热源位置不同时,检测点位移曲线如图13所示。

图12 扫描模型Fig.12 Model used for scanning

(a) Displacement curve at left side

(b) Displacement curves at right side

(c) Ultrasonic B-scan diagram with defect

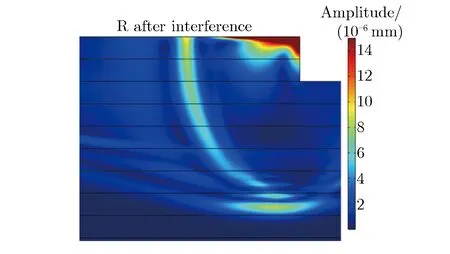

由图13(a)可见,当热源在缺陷左侧时,随着热源不断靠近缺陷,检测点处的表面波负值波谷减小,正值波峰增大,其中热源位于(1.6,9)时,由于热源不完全施加在材料表面,造成最大位移略有降低。由图13(b)可见,当热源在缺陷右侧时,由于缺陷的阻挡,表面波幅值减小。图14为热源位置不同时的位移云图。

(a) Heat source at (0,9)

(b) Heat source at (1.6, 9)

由图14可见,热源距离缺陷较远时,仍存在入射表面波和缺陷反射波;热源与缺陷距离较小时,向右传播的表面波被缺陷反射,并与向左传播的表面波相互干涉后共同向左传播,此时仅存在干涉后表面波。由图13(c)可见,热源位于缺陷左侧时,可探测到干涉后的表面波;热源扫查至缺陷右侧后,表面波幅值下降。表明,可通过检测点信号幅值变化判断缺陷的位置。

对于深度同样为0.5 mm的缺陷,由图9(a)可见,利用表面波反射法探测时,反射波幅值约为1 nm;由图13(c)可见,使用扫描激光源法,当热源在缺陷附近时,表面波幅值会随着热源移动出现明显的变化。当热源和检测点均在缺陷左侧时,随着热源靠近缺陷,由图13(a)可见,幅值最大值上升至8 nm;当热源在缺陷右侧时,由图13(b)可见,检测点位移大幅下降。因此,可通过扫查过程中检测点处表面波幅值的变化来判断缺陷是否存在。同时,扫描激光源法捕获的位移最大值大于反射法,表明,该方法更易探测到较小的缺陷。

4 结论

本文基于激光超声热弹理论,建立了不同仿真模型,分别使用体波和表面波对碳纤维复合材料层合板的内部分层缺陷和表面裂纹缺陷进行了探测,结论为:

(1) 通过分层缺陷处出现缺陷反射波及透射波幅值减小等特征可实现缺陷探测,结合反射波波速和到达检测点时间能计算缺陷深度,缺陷边界可根据边界处反射波和透射波的幅值变化判断。

(2) 通过出现缺陷反射表面波和透射波幅值减小及时间延后等特征可实现表面缺陷探测,结合反射波波速和到达检测点时间能计算缺陷位置,且反射波幅值随缺陷深度增加而增大。

(3) 使用扫描激光源法对缺陷进行检测时,当热源扫查路径经过缺陷,表面波幅值将在缺陷处发生突变。与反射法相比,扫描激光源法捕获的位移更大,表明扫描激光源法可更有效地定位缺陷的位置。