辊式磨粉机光辊耐用性影响因素的研究

2023-10-20陈小刚张晓东

陈小刚 孙 震 芦 伟 邵 博 张晓东

(中粮工程装备(张家口)有限公司,河北张家口 076250)

磨辊是辊式磨粉机的工作部件,通过挤压、剪切、冲击等作用使物料粉碎。根据表面结构型式,磨辊可分为“齿辊”和“光辊”两种。齿辊是在圆柱型辊面上拉削出一定参数的倾斜磨齿,光辊是利用喷砂等方法对磨光后的辊面进行处理,得到微粗糙毛面。

在现代制粉工艺中,光辊主要用于心磨系统。光辊辊面磨光后进行喷砂处理,以消除辊面光泽,形成一定的粗糙度,提高辊面与物料的摩擦力,以保证物料有效地被磨辊攫入研磨区。但在研磨过程中,光辊辊面也会被磨损,导致粗糙度降低,产生金属光泽,结果造成研磨性能降低。光辊的耐用性一直是制粉工作者研究的一个课题,文中对光辊耐用性的主要影响因素进行了剖析,以期能为行业提高磨辊有效使用周期服务。

1 辊体铸造对磨辊耐用性的影响

磨辊的辊体一般由双金属离心浇铸而成。其外层为合金铸铁,保证辊面具有一定的硬度和耐磨性;内层为灰铸铁,使磨辊具有一定的韧性和吸振性能。

磨辊辊体铸造水平是保持磨辊性能的基础条件,外层合金铸铁的金相组织结构直接影响磨辊辊体质量。辊面硬度、辊面硬度偏差、磨辊径向深度硬度衰减量是衡量磨辊铸造质量的主要技术指标。

1.1 辊体表面硬度值

光辊表面硬度不宜过高,一般的光辊表面硬度应低于齿辊硬度,GB/T34669—2017《粮油机械 磨辊》要求光辊硬度为HS61-74。光辊表面硬度过高,在对物料的研磨过程中容易形成金属光泽,影响光辊的使用寿命。合适的辊面硬度,易于进行喷砂处理。在研磨物料时,表面以微粒的形式脱落而形成新的表面粗糙度。合适的表面硬度不易形成金属光泽,可有效提高磨辊的耐用性。

1.2 辊体表面硬度差

整个辊面的硬度差应尽可能均匀一致,国际先进的冶炼铸造水平可使辊面硬度偏差低于2 HS,而国内辊面硬度偏差一般能低于4 HS。硬度偏差过大会导致磨辊硬度不均匀,使磨辊的磨损速率出现较大差异,出现局部过渡磨损而形成金属光泽,降低研磨性能。

1.3 辊体径向深度硬度衰减量

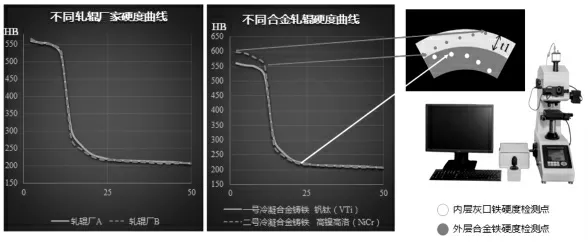

磨辊辊体在离心铸造的过程中,受浇铸温度、冷却速度等影响,辊体径向方向的金相组织会发生变化,导致硬度也发生变化,一般呈径向方向减小。磨辊径向深度硬度衰减量(t1)曲线如图1 所示,t1硬度变化越小,磨辊磨损后二次加工性能越稳定,可加工性越好,越易于制定磨辊保养计划,磨辊也越耐用。

图1 磨辊径向深度硬度曲线

2 磨辊中凸度或锥度对磨辊耐用性的影响

在研磨物料时,磨粉机心磨系统辊间轧距一般为0.05~0.2 mm。研磨物料时辊间会产生较大的研磨压力,一般为4~15 kgf/cm2。在研磨压力的作用下辊体会发生弯曲应变,应变量和辊间压力成正比。由于辊间研磨压力使辊体发生微观变形,对实际生产具有较大影响,所以在磨削磨辊时,可通过预制中凸度或锥度来补偿变形(图2)。不同的制粉工段,磨辊预制中凸度值有所不同,现代长粉路制粉工艺研磨压力较小,一般中凸度设置为10~25 μm。

图2 磨辊中凸度和锥度的影响

在实际使用中,预置中凸度或锥度与实际需要的补偿会存在偏差。在工艺变更时,由于辊间压力发生变化,中凸度或锥度也可能不再适宜。当中凸度或锥度值与实际所需的弯曲补偿值偏差过大时,为保证出粉率,就需要更小的辊间研磨轧距,而轧距越小磨损越大,如此反复,形成恶性循环。所以,中凸度或锥度偏差过大是导致磨辊加速磨损、形成辊面金属光泽、过早失去研磨性能的主要因素之一。

因此,在加工磨辊时必须严格按照工艺要求磨制磨辊中凸度或锥度值,切不可过大或过小。这需依据生产情况,通过反复实践,持续改进、优化中凸度和锥度值,尽可能使磨辊中凸度接近理想状态,避免或减轻局部磨损,提高磨辊耐用性。

3 辊体表面粗糙度对磨辊耐用性的影响

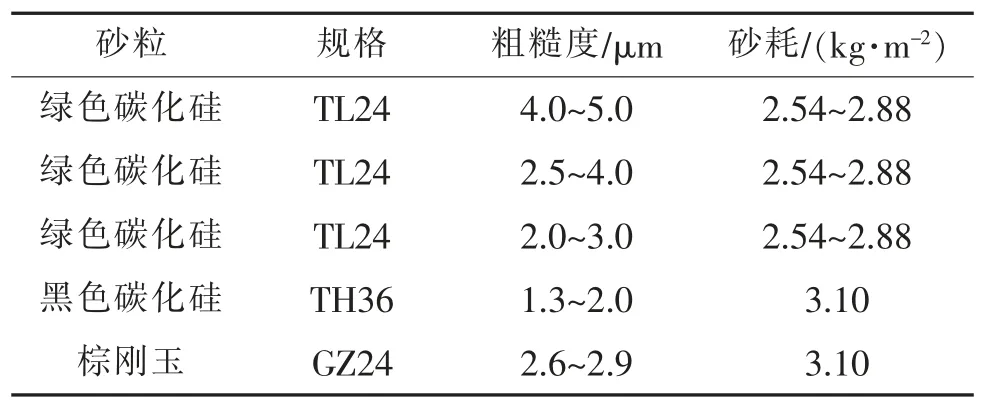

磨辊辊体表面粗糙度是指加工表面具有的较小间距和峰、谷组成的微观几何性状特性。辊面磨制中凸度后的表面粗糙度为0.8 μm,磨光后要对辊面进行喷砂处理,喷砂后新的表面粗糙度一般要求为3.5~4.5 μm。同等条件下,不同规格型号的砂粒所形成的表面粗糙度不同(表1)。在实际生产中,喷砂效果与砂粒径形状、喷砂压力、喷砂次数、辊面硬度、喷砂速度和角度有关。喷砂后的磨辊表面的粗糙度与制粉工艺有关,可在工艺设计时依据原粮特性、工艺流程、产品类型结合实践经验得出,但需要反复试验后再确定。

表1 不同砂粒的喷砂粗糙度

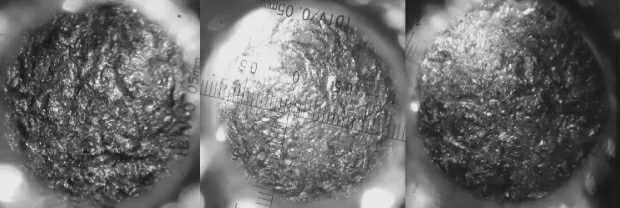

通过改变喷砂压力、喷砂角度和喷砂次数,采用不同粒径的喷砂可获得相同的表面粗糙度,检测的粗糙度值相当,但其微观轮廓仍有明显差异(图3)。

图3 磨面粗糙度值相当的微观轮廓差异

实践证明,微观轮廓对磨辊的研磨性能和耐用性有明显影响,使用砂砾粒径越大,研磨性能越不稳定,磨辊的耐用性越差;但也不是砂砾粒径越小越好,粒径太小,不仅难获得相应粗糙度,而且需要更大的喷砂压力。所以在实际加工中,为获得最理想的磨辊表面微观轮廓状态,提高磨辊耐用性,需要反复试验、持续改进。

4 磨辊轴承游隙对磨辊耐用性的影响

磨辊研磨物料时,磨辊高速旋转,磨辊、轴承内圈和滚动体构成离心体。轴承游隙越大,离心半径越大,产生的离心力越大,磨辊径向跳动就越大。磨辊径向跳动将直接导致磨辊辊面间断性局部受力,甚至在轧距较小时造成间歇性“撞辊”,磨辊表面逐渐出现金属光泽,研磨性能下降、能耗增加,料温高,物料出现“雪花片”状,磨辊不耐用。

在装配磨辊轴承时,应测量轴承径向游隙,及时掌握轴承游隙值,通过游隙值变化进行轴承的保养和替换。为提高磨辊耐用性,应尽可能降低轴承游隙。对于要求较高的心渣系统,当旧轴承游隙大于0.11 mm 时,可将其换在前路皮磨等要求不高的系统使用。在生产实践中,应把控轴承使用条件,保持良好润滑等,以取得最佳经济效果。

5 磨辊表面清洁对磨辊耐用性的影响

辊式磨粉机磨辊在对物料进行粉碎时,其表面会粘附物料,物料水分含量越高及研磨压力越大,磨辊表面粘附情况越严重。磨辊表面的物料如得不到有效清除,就会出现物料缠辊现象,破坏磨辊表面特性,轻则影响研磨稳定性,重则造成磨粉机剧烈振动,甚至出现更大的安全隐患。辊面粘粉严重影响磨粉机研磨效果,保持辊面清洁是良好研磨的前提,是研磨稳定的必要条件。磨辊清理还可防止浮粉二次研磨。

光辊表面清洁常用刮刀,清洁效果与刮刀角度、刮刀质量、刮刀配重和日常维护有关。需要注意的是切不可为获得良好清洁效果而随意增加配重力臂。增加力臂虽然增强了刮刀清理能力,同时也大大增加了刮刀对磨辊表面的磨损,使辊面过早出现金属光泽,降低研磨性能。在实际生产时,要适当减小配重力臂,降低刮刀对辊面的摩擦力,以减少磨辊磨损,延长磨辊使用寿命。

6 结语

新加工磨辊的研磨性能呈由低到高再进入平稳期的规律,一般在使用1 200 h 后辊面性状会进入快速衰减期,其研磨性能会明显下降。在实际应用中,切不可以以“一刀切”的形式制定磨辊更换保养计划。一味追求磨辊使用时间长,会造成研磨效果差,影响面粉出率,也会降低面粉质量、增加能耗。影响辊式磨粉机光辊耐用性的因素较多,要通过客观分析,合理设计,持续改进,保证研磨效果,使经济性达到最佳。