川中蓬莱气区超深短尾管悬挂固井技术

2023-10-20徐卫强文春宇

李 涛,吴 杰,徐卫强,文春宇

(中国石油西南油气田分公司工程技术研究院,四川成都 610017)

目前,四川盆地油气勘探开发逐渐向更深层发展,超深井数量不断增多,勘探开发难度也逐渐增大。国内井深超7 000 m的油气井主要集中在塔里木盆地和四川盆地,地质工程条件复杂,超深井钻井完井技术面临很多挑战。四川盆地川中蓬莱气区灯影组储层埋深超7 000 m,PS1井是部署在区域内的一口重点探井,属于典型的“三高”油气井,设计六开井身结构,钻井作业难度大且风险高。该井六开采用φ149.2 mm的钻头从井深7 233 m钻进至完钻井深7 480 m后,下φ127 mm尾管实施悬挂固井,但裸眼井段存在局部垮塌、大肚子井段多、井径不规则、顶替效率难以保证等问题,同时,井底温度高达163 ℃,气层活跃且离喇叭口近,对水泥浆抗高温稳定性、防气窜性能要求高;由于尾管下入井深超过7 000 m,且尾管段长仅422 m,重量较轻,倒扣丢手是否成功验证困难。此前,塔里木盆地井深超过8 000 m的井目的层多采用裸眼完井;四川盆地川西地区双鱼石构造8 000 m左右的大斜度井和水平井也均采用裸眼完井。国内外井深超7 000 m、采用φ127 mm尾管悬挂的固井案例很少,没有形成较为完善的配套技术。针对存在的固井技术难点,通过开展尾管悬挂固井技术研究与实践,形成了川中蓬莱气区超深短尾管悬挂固井配套技术,PS1井采用该技术后,固井质量较好,也对后续的2口井进行了推广应用,固井施工顺利且固井质量良好。

1 固井技术难点

1)裸眼段井径不规则,大肚子井段多,顶替效率难以保证。研究区目的层灯四段岩性以深灰色白云岩为主,因采用水基钻井液钻进,顶驱转速较高(70 rpm),上部井段井壁垮塌比较严重,钻头直径149.2 mm,而裸眼井段平均井径166.3 mm,井眼扩大率11.46%,在井深7 314 m处井径最大,为229.9 mm,在井深7 465 m处井径最小,为149.7 mm。井径不规则,大肚子井段钻井液难以顶替干净,顶替效率难以保证[1-2](图1)。

图1 φ149.2 mm井眼裸眼段电测井径

2)井底温度高,气层显示活跃,对水泥浆的抗高温防气窜能力要求较高。电测出井底最高温度163 ℃,用1.35 g/cm3钻井液钻进时共钻遇4次气测异常、2次气侵,气显示层离喇叭口近(表1)。在井段7 473~7 479 m钻遇的气侵,全烃值最高30.07%,出口钻井液密度1.29 g/cm3,通过液气分离器节流循环排气,焰高1~2 m,气侵显示持续77 min,水泥浆需具备抗高温防强度衰退、防气窜、强度发展快等性能。

表1 φ149.2 mm井眼裸眼段油气显示统计

3)尾管段长424 m,重量较轻,但下入位置深,倒扣丢手是否成功验证困难。设计将φ127 mm尾管下入到井段7 080~7 480 m,尾管段长424 m,重量近100 kN,尾管串结构为:浮鞋×0.76 m+φ127 mm短套管×5.03 m+浮箍×0.27 m+φ127 mm短套管×2.01 m+φ127 mm短套管×2.02 m+碰压总成×0.19 m+φ127 mm变扣套管×0.71 m+φ127 mm套管36根×406.12 m+胶塞短节×0.81 m+悬挂器×5.96 m。送入钻杆长度超7 000 m,钻杆加上顶驱重量近2 220 kN,钻杆在自重作用下拉伸量偏大,由于钻杆与套管间摩阻的影响,倒扣后短距离上提钻杆时难以验证倒扣丢手是否成功。

2 固井关键技术

2.1 加长中心管尾管悬挂器

常用的尾管悬挂器倒扣后送入钻杆的有效上提高度要求控制在1.0~1.2 m,一般不允许超过1.5 m,受中心管长度限制,上提距离超过1.5 m后,坐封挡块容易被提出回接筒,再次下压时会使悬挂器顶部封隔器涨开,无法进行后续注水泥浆固井施工。在超深井中下入短尾管,但短尾管重量较轻,坐挂后悬重下降不明显[3-4];同时,钻杆在自重作用下拉伸量较大,钻杆短距离上提时,受钻杆与套管之间摩阻的影响,底部中心管发生的位移量难以准确计算,上提距离偏短,此时的悬重可能一直处于变化状态,难以判断倒扣丢手是否成功,若上提距离过多,中心管有被拔出回接筒的风险。因此,PS1井采用XG184×127高压尾管悬挂器,能够抗170 ℃高温,尾管悬挂器中心管长度加长至2.8 m,允许上提距离达2.5 m,上提钻杆的安全距离余量较大,降低了超深短尾管倒扣丢手验证的难度。

2.2 加砂柔性防气窜水泥浆体系

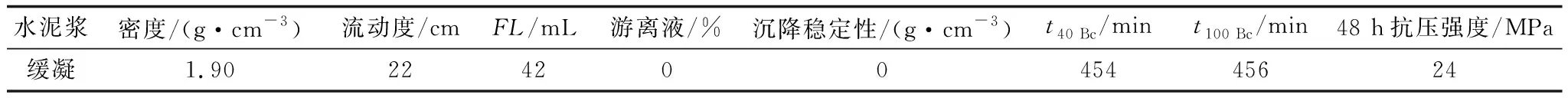

优选水泥浆体系,采用一凝G级加砂柔性防气窜水泥浆体系[5-7],要求水泥浆具备低失水、直角稠化、零游离水、早期强度发展快等性能,同时具有良好的防气窜能力,以确保封固质量。室内优化调整水泥浆性能,水泥浆配方为:嘉华G级水泥+石英砂+2%微硅+0.4%分散剂+3.5%膨胀剂+6%柔性剂+0.6%高温悬浮剂+5%降失水剂+3%高温缓凝剂+0.1%消泡剂+清水,其中微硅颗粒非常小,平均粒度为纳米级别,能够填充水泥颗粒间的孔隙,同时与水化产物反应生成凝胶体,能够增加气体在水泥浆中的运移阻力,降低气窜风险,并且能够增强水泥浆的抗压强度,提高水泥浆的高温强度稳定性。在温度155 ℃、围压100 MPa、时间100 min的试验条件下,水泥浆的综合性能见表2,该水泥浆失水量小、零游离液,直角稠化,稠度从40 Bc至100 Bc间隔时间仅2 min,注水泥浆施工完成后,采用憋压3.0~5.0 MPa候凝的方式,确保水泥浆失重时能压稳下部气层,并防止φ127 mm尾管喇叭口窜气。

表2 加砂柔性防气窜水泥浆综合性能

2.3 提高顶替效率

维持钻井液良好的流变性[8-9],要求钻井液塑性黏度20~30 mPa·s,动切力不大于7 Pa,降低井壁滤饼冲洗难度,设计采用密度1.90 g/cm3水泥浆,水泥浆与钻井液密度差0.55 g/cm3,密度差越大,越有利于水泥浆对钻井液的顶替。通过增加冲洗隔离液体积量及增加冲洗时间来提高顶替效率,设计要求抗污染冲洗隔离液注入量17 m3,在替水泥浆排量1.00 m3/min条件下,冲洗时间能够达到17 min;通过强化扶正器安放、增加套管居中度来提高顶替效率[10-11],设计要求在裸眼井段内,每根套管加放外径145 mm的大倒角旋流刚性扶正器1只,重合段每根套管加放外径148 mm普通刚性扶正器1只,平均居中度能够达到67.48%。软件模拟显示,当排量为0.54 m3/min时,顶替效率为91.44%;当排量为0.60 m3/min时,顶替效率为92.5%;当排量为0.72 m3/min时,顶替效率为93.4%。

3 现场应用

3.1 井眼准备

因裸眼段井径不规则,井壁存在台阶,下套管时容易增加摩阻,因此,下套管前必须进行通井,通井作业期间对挂卡、遇阻井段加强划眼,消除大肚子台阶,采取变排量循环等措施使井眼干净、无沉砂,确保井眼畅通。通井时采取由易到难的方式,先采用φ148 mm单扶正器通井,再采用φ148 mm、φ145 mm双扶正器通井,其中双扶通井钻井组合为:φ149.2 mm牙轮钻头×0.18 m+双母接头×0.52 m+回凡2只×0.81 m+φ120.7 mm钻铤×9.16 m+φ148 mm扶正器×0.77 m+φ120.7 mm钻铤1根+φ145 mm扶正器×0.7 m+φ120.7 mm钻铤1根+转换接头311×HT38×0.38 m+φ101.6 mm加重钻杆×301.76 m+随钻震击器×8.96 m+φ101.6 mm加重钻杆×28.29 m+φ101.6 mm钻杆×2 608.26 m+HT38×520DS转换接头×0.46 m+φ139.7 mm钻杆。通井后井眼畅通,且通井钻具能够静放通过至井底,满足下套管条件。

3.2 下套管作业

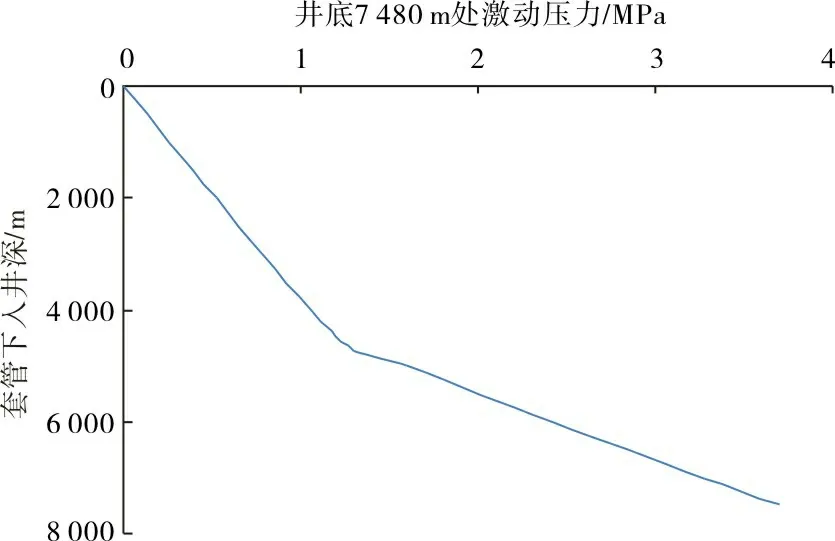

将PS1井称重钻具下至井深7 137 m处,以排量23 L/s循环钻井液,通过精细控压设备将井口套压控制在4.2 MPa,液面正常无漏失,钻井液密度为1.35 g/cm3,折算井底当量密度为1.50 g/cm3。因此,下套管过程中需要严格控制下放速度,防止下套管速度过快,产生较大激动压力而压漏地层;每根套管下放时间不低于30 s;下钻杆送套管期间,在井深小于4 712 m时,每柱钻杆下放时间不低于80 s,且每下20柱钻杆开泵顶通水眼1次,在井深4 712 m至井底7 480 m时,每柱钻杆下放时间不低于90 s,且每下10柱钻杆开泵顶通水眼1次,中途循环10~20 min,防止钻井液长时间静止后变稠,下套管至井底后由于泵压高而压漏地层。通过软件计算,作用于井底的最大激动压力为3.7 MPa,折算井底当量密度为1.40 g/cm3,无井漏风险(图2)。

图2 套管下入过程中作用于井底7 480 m的激动压力

3.3 固井施工

下套管到位后,以排量1.16 m3/min循环洗井2个循环周,彻底携带出井内沉砂,循环期间液面正常。投入φ42 mm铜球,开泵憋压至17.2 MPa,尾管悬挂器坐挂,继续憋压至25.0 MPa打通球座。正转30圈倒扣,扭矩6.4 kN·m,上提钻具1.7 m,悬重由2 087 kN增加至2 220 kN,再次上提0.5 m,悬重仍为2 220 kN,验证倒扣丢手成功,钻杆上提距离与悬重变化规律见图3。然后注入1.03 g/cm3冲洗液3 m3+1.37 g/cm3隔离液12 m3+1.03 g/cm3冲洗液2 m3+1.90 g/cm3嘉华G级防气窜水泥浆9.5 m3,泥浆泵用排量0.97 m3/min替入密度1.35 g/cm3钻井液51 m3,随后水泥车用排量0.72 m3/min替入清水6.5 m3碰压,压力由19.0 MPa上升至 25.0 MPa,泄压检查发现,无回流。起钻至井深6 712 m时,循环排出混浆18.2 m3,起钻至井深6 652 m,关井憋压至3.8 MPa后候凝。候凝结束后,下φ149.2 mm牙轮钻头至井深6 712.1 m探得水泥塞面,钻水泥塞至φ127 mm尾管喇叭口井深7 059.2 m,对喇叭口按设计要求试压16.1 MPa(井内钻井液密度为1.35 g/cm3),30 min后,压降0.5 MPa,试压合格,喇叭口位置水泥环封固质量良好。电测φ127 mm尾管固井质量显示:一界面优良率95.33%,二界面优良率100%,顺利完成了PS1井超深短尾管悬挂固井作业。

图3 钻杆上提距离与大钩悬重变化关系

该系列技术在后续的PS2井和DT1井进行了应用,固井施工顺利,且固井质量良好。其中PS2井在井深7 532.73~7 840.00 m下入φ127 mm尾管,尾管段长309.61 m,下尾管到位后,投入φ42 mm铜球,开泵憋压16.0 MPa尾管悬挂器坐挂,继续憋压至20.0 MPa打通球座,钻杆正转30圈上提2.50 m,悬重涨至2 240 kN后无变化,验证倒扣丢手成功;注1.90 g/cm3嘉华G级加砂柔性防气窜水泥浆8.2 m3固井,关井憋压至3.6 MPa后候凝;候凝结束后,下φ160 mm牙轮钻头至井深7 275.4 m探得水泥塞面,钻水泥塞至φ127 mm尾管喇叭口井深7 532.7 m,对喇叭口按设计要求试压10.0 MPa(井内钻井液密度为1.52 g/cm3),30 min后的压降为0.1 MPa,试压合格,喇叭口位置水泥环封固质量良好。

4 结论

1)通过维持钻井液良好的流变性,增加冲洗隔离液接触时间,强化扶正器安放,顶替效率能够达到93.4%,有利于提高固井质量。

2)优选的G级加砂柔性防气窜水泥浆体系,失水量小、零游离液,直角稠化,稠度从40 Bc至100 Bc间隔时间仅2 min,防气窜性能好,确保了活跃气层的水泥环封固质量。

3)尾管悬挂器中心管长度加长至2.8 m,允许上提距离达2.5 m,有效降低了超深短尾管倒扣丢手验证难度,保障了固井施工安全。

4)针对PS1井超深短尾管悬挂固井难点,研究形成的配套技术对于直井应用效果良好,但对于超深大斜度井,目前尚未进行应用,建议配套相关技术研究与应用。