一种新型热刀式解锁分离机构分离安全性分析

2023-10-20张孟轲关世玺赵荣珍

张孟轲,关世玺,王 讯,赵荣珍

(中北大学航空宇航学院,山西 太原 030051)

随着星箭分离技术在航天领域的快速发展,解锁分离机构成为星箭分离技术中研究的焦点。该机构主要有两个作用:一是用于卫星和火箭或者卫星部件之间的紧固连接,二是在航天器入轨并接收分离指令后解除紧固连接实施星箭分离[1]。目前,航天器分离系统主要分为火工分离系统和非火工分离系统两大类。我国卫星分离以传统火工分离机构为主,连接机构主要靠包带、卡槽、卡块进行连接,分离机构主要靠爆炸螺栓爆炸产生驱动力再利用弹射机构、推力作动筒等实现分离。而非火工分离机构包括热熔断式包带分离机构[2]、电驱卷轴机构、热切割机构、聚合物驱动机构以及形状记忆合金机构等[3-4]。目前国外卫星分离以非火工分离机构为主。热刀式解锁机构是一种典型的非火工机构,相比火工解锁机构,具有显著的优势,如对电磁干扰不敏感,解锁冲击力小,污染少,结构简单,可反复多次试验等,具有很高的应用价值。2001年美国国家航空航天局(NASA)开始进行星箭分离中以Kevlar绳索作为承载单元的热刀式解锁机构的研究[5],荷兰福克空间系统(FSS)公司开发了由 Kevlar绳索和陶瓷热刀组成的压紧释放装置(HDRS)[6],此装置广泛应用于欧洲航天局(ESA)的卫星释放装置以及空间站展开天线、太阳能展开翼等装置。我国姜水清、李新立等[7-8]研制了一种热刀制动的压紧装置并对该热刀式压紧装置的释放可靠性进行了评估。

鉴于目前热刀式机构主要起解锁作用,分离任务还得依赖另外的机构,本文设计了一种全新的机械式热刀解锁分离机构。将解锁和分离设计为一个整体,解锁的同时进行分离,确保二者的同步性。该热刀解锁分离机构解决了火工装置解锁污染环境的问题,更加小型化,并且该机构具有热刀熔断即分离的特点,与传统热刀机构相比,缩短了响应时间,对卫星分离解锁、太空机械臂解锁、卫星探测器解锁有一定参考意义。

1 热刀式解锁分离机构设计

热刀式解锁分离机构如图1所示,主要由底座、热刀盒、承载单元、压簧装置、拉杆、紧固螺母以及分离体(卫星)组成。

图1 热刀解锁分离机构

机构工作原理为:分离机构采用拉杆和承载单元串联的方法将卫星连接在火箭上,卫星与底座连接处设有凹槽,进一步起到紧固连接的作用。当火箭到达轨道进行卫星分离任务时,热刀盒收到指令,通过电极通电的方式对热刀进行加热,热刀温度达到承载单元(Kevlar纤维绳)熔点温度(560℃)后,承载单元熔断。随后分离机构中的压簧将卫星弹射分离出去,完成星箭分离。Kevlar纤维绳具有蠕变性低的特点,在高温下其力学性能仍然可以得到保证。

热刀盒结构如图2所示,它由热刀底座、热刀电极、热刀以及紧固螺母组成。刀头设计为圆柱形,以此增大与承载单元接触受热的面积,热刀设计为直接与承载单元接触,省去热刀移动到承载单元处的路径,从而减少熔断绳索所需要的时间。热刀采用高温共烧陶瓷电热元件,它由氧化铝陶瓷胚体经涂刷电阻浆料、叠片排胶后高温共烧而成。

图2 热刀盒结构

2 分离机构动力学模型

2.1 卫星姿态描述模型

卫星分离姿态的描述通常需要两个坐标系。根据目前的资料,描述卫星分离姿态变化的方法有姿态矩阵、欧拉角法(三参数法)、四元数法(四参数法)[9]以及等效转轴法,本文采用的是欧拉角法,如图3所示。

图3 坐标系转换

欧拉角法通过坐标系之间的转换来表示卫星的姿态变化,也可以通过利用不同坐标轴之间的转动来表示。由参考坐标系O-XYZ经三次坐标轴旋转到O1-X1Y1Z1坐标系的坐标转换矩阵R如下:

(1)

(2)

(3)

式中:R为两坐标系间的转换矩阵,X、Y、Z分别为参考坐标系的三个坐标轴,γ为以Z轴为旋转轴旋转的角度,β为以第一次旋转后新坐标系中以Y轴为旋转轴旋转的角度,α为以第二次旋转后新坐标系中以X轴为旋转轴旋转的角度。由此可以得到两坐标系之间的转换矩阵T:

T(γ,β,α)=

(4)

式中:c表示cos,s表示sin。

2.2 分离机构中压簧参数设计

卫星分离时,其初始速度主要由分离机构的压簧提供,因此压簧的设计参数对卫星的释放分离有着至关重要的影响。

压簧材料选为60Si2Mn,它是一种硅锰弹簧钢,其强度、弹性以及淬透性较好,抗拉强度σb≥1 300 MPa,屈服强度σs≥1 200 MPa,广泛应用于航天工业上承载负荷的螺旋弹簧和扁型弹簧。

接下来考虑分离机构的力学特性与分离运动的关系。根据《金属机械加工工艺人员手册》[10],压簧的弹性系数公式如下:

(5)

式中:K为压簧的弹性系数,也称为弹簧的刚度,N/m;G为压簧选材的切变模量,MPa;D为压簧的中径,mm;n为压簧的圈数;d为压簧的线径,mm。

压簧的行程L和卫星作用点的位置对分离有着重要影响。

(6)

式中:ei为第i个压簧作用点与压簧中心点的连线和坐标轴之间的夹角,N为压簧的总个数。

利用ei得出压簧作用的行程ΔRi:

(7)

(8)

式中:上标1代表火箭,上标2代表卫星。根据公式(6)、(7)确定所有压簧的作用点位置,得到压簧的作用力Fi:

(9)

式中:Ki为弹簧刚度,ΔL为弹簧的初始变形,ΔRi表示第i个压簧的变形长度。

2.3 卫星分离动力学方程

星箭分离过程分为3个阶段,第一阶段为解锁阶段,即分离机构接到指令加热熔断纤维绳; 第二阶段为弹射分离阶段,即卫星在分离机构驱动下开始运动直到与分离机构不接触为止,此时由于卫星与分离机构接触的原因,其动力学参数会有较大变化; 第三阶段为飞行阶段,即卫星脱离分离机构开始飞行。动力学中分析的重点阶段为第二、三阶段。根据刚体的动量定理和动量矩定理建立卫星星箭分离的动力学方程。

(10)

(11)

式中:vX、vY、vZ分别为卫星在X、Y、Z3个方向上的速度,r、p、q分别为卫星绕X、Y、Z3个坐标轴的角速度,m为卫星的质量,FX、FY、FZ为卫星在X、Y、Z3个方向上所受到的力,MX、MY、MZ为卫星在X、Y、Z3个方向上受到的力矩,LX、LY、LZ为X、Y、Z3个方向上动量矩,I为主惯性矩矩阵,t为时间。

3 分离机构的安全性仿真分析

卫星分离安全是指卫星在分离过程中与火箭留有安全的距离,并且不会相互碰撞。

3.1 机构材料性能对分离安全性的影响

分离机构的静力学性能是影响该机构在承受载荷条件下能否成功弹射的关键。

现代小卫星包括纳米卫星(1~10 kg)、微型卫星(10~100 kg)、小卫星(100~250 kg)和小型卫星(250~500 kg)[11]。分离结构采用多个弹簧分离,利用多个弹簧的对称布局,可以使分离机构在箭体承力板上有更多的受力点,从而获得较高的支撑强度,并且由于卫星的质心与分离机构的几何中心会有一定的偏差,多压簧将会大幅提高分离准确度,降低工艺难度。

在卫星与箭体分离之前,要保证卫星被承载单元(Kevlar绳)牢牢地连接在星体上,根据图4可知,预紧力将会施加在分离机构上。预紧力过小,压簧受到的力不足以完成分离要求;预紧力过大又会对分离机构的连接强度造成影响。本文以40 kg卫星为例,计算其所需预紧力。

图4 压簧装置受力图

压簧的预紧力由F1、F2的合力组成。F1为承载单元横向动载下的作用力,F2为承载单元纵向过载下的作用力。在横向动载条件下:

(12)

式中:F11为横向动载情况下的分力。

这个阶段已经存在较为成熟的知识产权规则,人工智能创作程序的开发者可以对其设计开发的程序享有版权、专利或商业秘密,并通过销售人工智能软件或许可他人使用人工智能软件获益。对于纯粹“人工智能创作”而言,由于程序的设计者无法预设创作结果,最多从算法设计、风格选择等思想层面对人工智能创作进行干预,因此不应对人工智能生成内容拥有权利。

根据卫星所受载荷分析,横向过载系数为g1=1.2g=11.76 m/s2,其中g为重力加速度;安全系数为1.5;弹簧个数为2。

(13)

则横向动载情况下的分力F11为:

(14)

单个弹簧的分离力F12为101.84 N。

根据卫星所受载荷分析,纵向过载系数g2=g=9.8m/s2,安全系数为1.5。则纵向过载情况下的分力F2为:

(15)

单个弹簧的分离力F21为294.00 N。最后得到分离系统所受的预紧力为395.84 N。

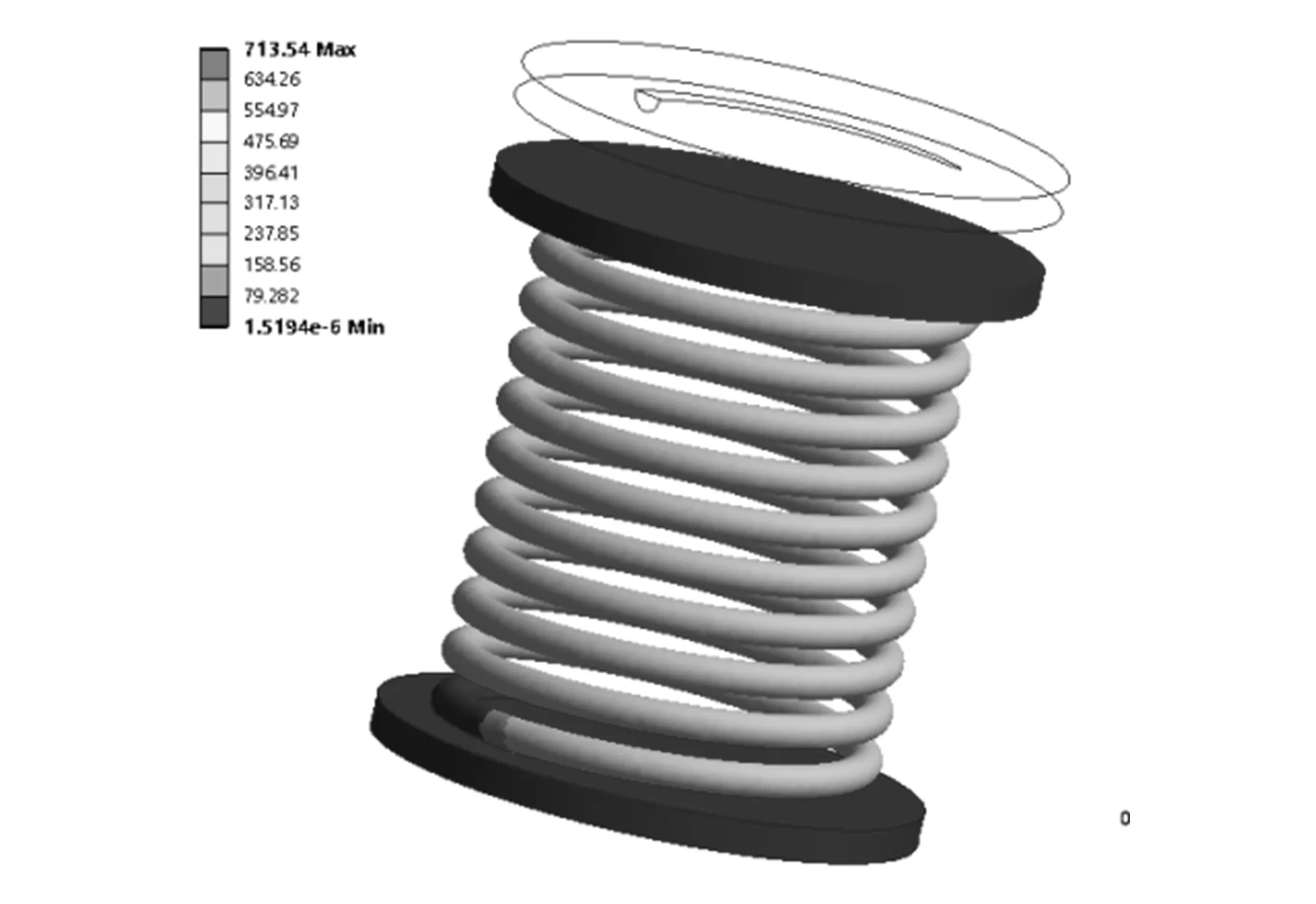

将计算所得的预紧力用ANSYS进行力学仿真,压簧力学仿真网格如图5所示。

图5 压簧力学仿真网格

从图6可知,当分离机构承受395.84 N力时,压簧的应力最大处为237.85 MPa,根据《金属机械加工工艺人员手册》[10],60Si2Mn的屈服强度为1 200 MPa,大于仿真结果,因此可以认为在上述预紧力下选择的材料性能合格。

图6 压簧的应力仿真结果

3.2 预紧力对分离安全性的影响

设S为星箭分离过程中小卫星与箭体的最小相对距离,按碰撞边界设计规范要求,通常要求分离所需时间在1 s以内,并且S大于30 mm[12],否则在分离过程中会有相互碰撞的危险。

表1 分离机构参数

首先,将卫星分离模型导入ADAMS中并添加约束条件,使其能够完成卫星分离过程。

然后在无动态扰动情况下分析卫星的分离情况。无动态扰动情况是只考虑分离机构受预紧力的影响,忽略其他扰动影响的情况。图7为在ADAMS软件平台中导入的卫星分离模型。在无动态扰动情况下,分离过程中卫星主要位移发生在Y方向(轴向)上,而在X、Z方向上的位移非常小,因此本文主要研究Y方向的位移s对分离过程的影响。图8为卫星分离参数图。

图7 导入的卫星分离模型

图8 卫星分离参数图

由图8可知,从卫星与火箭开始分离,0.06 s时卫星速度约为0.91 m/s,此时第二分离阶段结束。0.4 s时卫星Y方向位移约380 mm,大于最小相对距离S,且分离时间小于1 s,因此认为在无动态扰动情况下,设计的机构是合理的。

3.3 分离机构空隙对分离安全性的影响

在理想情况下,分离机构中压簧上方的推板是和卫星完全接触的,而在实际情况下由于推板的材质、横截面积以及卫星的下表面材质等影响,推板和卫星之间会存在接触空隙,其对分离过程会产生影响。在ADMAS中,通过调整压簧推板与卫星之间的距离来人为制造空隙,以研究分离机构空隙对分离安全性的影响。添加约束后再进行仿真,分别将空隙调整为10和30 mm,得到仿真结果如图9所示。由图可知,分离机构中推板与卫星之间的空隙越大,弹性势能转化成的动能就越少,分离速度越小。因此,减小分离装置与卫星之间的空隙,可以减少弹性势能的浪费。

图9 不同空隙下分离参数

4 结束语

本文设计的新型热刀式解锁分离机构采用热刀与承载单元直接接触的方法,使机构解锁分离时间有效缩短,具有冲击力小、污染小、轻便的优点。通过对机构中的分离系统进行静力学仿真,校核出机构中主要受力零件的材料强度是合格的。通过ADAMS仿真分析可知,在无动态扰动下,星箭分离0.4 s后,卫星在Y方向位移380 mm,大于星箭分离最小安全距离。同时,分离机构的空隙越大,弹性势能转化成的动能就越少,卫星的初始速度就越小,进而对分离进程产生负面影响。