基于改进PID的机电一体化设备智能控制研究

2023-10-20陈胤寅张华彦钱泽禹

陈胤寅,张华彦,钱泽禹,禹 晴

(上海昱章电气股份有限公司,上海 201612)

机电一体化技术将电子技术与机械工业技术相结合,具有多功能、高可靠性的特点。随着科学技术的不断变革,机电一体化技术的智能化应用进程不断加快,基于机电一体化技术的产品逐渐实现了大范围推广和普及,应用程度不断加深[1]。近年来,现代工业各相关技术领域均得到了极大程度上的发展,对产品性能有了新的追求,因此机电一体化设备在实际工作中需要多个输入输出通道来接收传感器信号和控制执行器动作,而通道数量的急剧上涨,就导致设备结构越来越复杂,这也给设备控制带来了困难。机电一体化设备在工作中存在着诸多不可预测的干扰因素,因此在保证设备实时性和精密性的同时,还需要提高抗干扰能力。然而目前传统的机电一体化技术难以满足现代工业对于设备性能以及安全可靠运行的要求,迫切需要引入新的技术以达到期望的效果[2]。近年来,现代工业为了追求更好的社会效益和经济效益,积极推进智能化建设,因此需要在满足被控设备复杂控制的基础上,进一步加强现代工业对机电一体化设备的智能化、网络化建设,为此本文基于改进PID,对机电一体化设备智能控制进行研究,以期为提高机电一体化设备的工作性能提供参考依据。

1 机电一体化设备智能控制方法设计

1.1 机电一体化设备状态监测

由于机电一体化设备运行环境比较复杂,因此需要针对大型机电一体化设备的状态进行监测,以便实现对机电一体化设备的智能控制[3]。为了展现机电一体化设备的实际输入量和实际输出量之间的线性程度,需要计算其线性度Fk,具体公式为:

(1)

式中:kc为校准曲线和拟合直线的最大差值,rf为输出信号量。

在机电一体化设备稳态持续作用下进行传感器监测,计算传感器灵敏度变化量,具体为:

(2)

式中:l(x)为传感器灵敏度变化量,Δy和Δx分别为输出变化量和输入变化量。

传感器能够反映所监测机电一体化设备最微弱的输入信号量[4]。然而,实际情况下的机电一体化设备在运行过程中,其关键部位存在摩擦、松动等情况,使得在相同测量条件下,同样的输入信号可能会引起大小不同的输出信号,因此需要对传感器监测产生的迟滞程度进行计算,具体公式为:

(3)

式中:Δhmax为最大迟滞量,Fh为传感器监测的迟滞程度。

为了保证监测数据的准确性,需要进行多次测试,由此得到的输入量与输出量特性曲线的重复程度为:

(4)

式中:R为震荡量,FR为重复程度。

根据机电一体化设备的实际运行智能控制需要,确定监测的设备参数有工作电压、功率、耗电量等[5]。通过采集设备转速数据,并利用红外测速传感器监测设备的具体物理量,即可实现对机电一体化设备状态的检测,获得各项参数[6]。

1.2 负荷分配与效率优化

为了降低设备能耗、合理分配负荷、优化效率,本文先对负荷分配进行优化,使相同的运行设备完成同样的理想功,从而均分各台运行设备的负荷率[7]。设置负荷分配条件,构建负荷率优化分配的目标函数f(·),具体为:

(5)

式中:β为单台运行设备的负荷率,s为总负荷,γ(·)为加权效率函数。

利用通用一类函数中的极值点和极值对加权效率的极大值和能耗最小值进行求解,效率函数和负荷均不小于0,因此有:

(6)

式中:θ为负荷量,v1和v2为效率函数的二阶导数。效率函数为凹函数,二次导数小于0,即有:

(7)

基于复变量对目标函数进行二次求导,则目标函数qt的二次导数为:

(8)

式中(v1+v2βs)>0,v1+v2(1-β)s>0,因此目标函数的二次导数大于0,目标函数存在最小值。

(9)

(10)

式中:λ为机电一体化设备的总理想功。

由此得到负荷率优化分配解,实现对负荷的优化分配和效率优化[8]。

1.3 基于改进PID的设备智能控制

本文基于改进PID对机电一体化设备进行智能控制。为了实现智能化控制机电一体化设备并实现各项任务功能,需要根据该设备的特点分配相应任务,并制定可行的任务调度策略,以确保机电一体化设备的控制能够顺利完成[9]。本文利用嵌入式操作系统进行任务调度,对系统任务的剩余价值密度M(t)进行计算,具体公式为:

(11)

式中:Ci为系统任务的预期价值;t为任务已执行的时间;CIi(t)为任务已产生的即时价值;Bi为任务的理论执行时间,根据任务已执行的时间与任务进度对任务的理论执行时间进行预算,其误差值为0.01~0.03。

假设p为任务价值,设p=1,根据定义法得出参数p的增函数公式为:

(12)

(13)

(14)

(15)

式中:di(t)为任务的剩余价值增长率,当p=1时,di(t)=1。p值越大,di(t)越大,当任务执行时间t越接近于Bi时,任务剩余价值密度越大;di(t)越大,任务可执行性越高,M(t)越高。在此基础上区分任务的优先级,从而提高控制设备任务运行的稳定性[10-12]。以机电一体化设备的稳定运行为目标,构建出机电一体化设备任务调度目标函数,具体如下:

(16)

对目标函数式(16)进行求解,具体公式如下:

(17)

式中:σ为机电一体化设备任务调度的目标值。

PID控制是较为常见的用于机电一体化设备的控制方法,本文在常规PID的基础上,应用改进PID控制器,对整个机电一体化设备进行控制[13]。本文以数控机床一设备为例,其改进PID控制原理如图1所示。

图1 改进PID控制原理

由图1可知,本文主要通过改进PID控制器,通过输入误差和误差变化率,进行控制参数的计算,并实时整改控制器参数,获取误差e(t),其表达式为:

e(t)=g(t)-a(t)

(18)

式中:g(t)为被控系统的额定值,a(t)为当前实际输出值。计算比例P、积分I、微分D这3个参数的控制量,即可以达到控制目的。

改进PID控制通过将常规PID控制与模糊控制算法相结合调节PID参数,各个参数的控制量整定公式为:

(19)

将1.2节求出的负荷率优化分配目标函数的解与机电一体化设备任务调度目标函数求出的解输入到改进的PID控制器中,输出的结果为机电一体化设备智能控制的结果,其表达式为:

(20)

式中:J为设备智能控制性能,Q为电机的转速,R为电机电感,U为电磁力矩,XT为设备的状态向量,UT为设备的控制输入向量,dt表示时间步长。

2 实验论证分析

2.1 实验准备及过程

为了验证本文控制方法的有效性,以机电一体化设备中的数控机床的电机作为研究对象,对电机的控制过程进行了仿真实验,利用LabVIEW软件对数控机床的电机进行建模,电机参数见表1。

表1 电机参数表

2.2 电机步进响应状态

在给定步进信号条件下,分析电机在不同方法控制下的响应曲线,其中第一组测试为未受干扰情况,第二组测试设定随机信号干扰,随机信号只能用统计的方法进行描述,仅能在一定的准确性(accuracy)或可信性(confidence)范围内进行预测。设样本空间为Ω,样本为ξ,随机信号为X(ξ,t),样本函数为x(t),则其概率分布函数F(x)为:

F(x)=P[X≤x],0≤X≤1

(21)

式中:P为概率,X为随机信号。

在上述随机信号的干扰下,对比电机在不同条件下的稳定状态,具体如图2所示。

图2 不同条件下的电机步进响应曲线

对图2进行分析,图2(a)中,基于常规PID的控制方法对应的曲线振动幅度较大,其稳态特性较差,且稳定时间比其他两种方法更长,控制精度有待提高。与两种传统控制方法相比,本文方法控制收敛的时间更短,在1.003 0 min时就已经趋于平缓,而对比方法在1.005 6 min才逐渐趋于平缓,说明本文方法具有较高的控制精度,电机更加平稳。在图2(b)干扰条件下,本文方法的波动幅度为1.00~1.07,基于常规PID的控制方法波动幅度为0.92~1.20,基于模糊PID的控制方法波动幅度为0.98~1.16,本文方法波动幅度明显小于对比方法,说明本文方法能够有效提高电机的稳定性。经本文方法控制后,超调量明显降低,削弱了振动幅度,从而提高了加工工件的表面质量。

2.3 控制性能对比

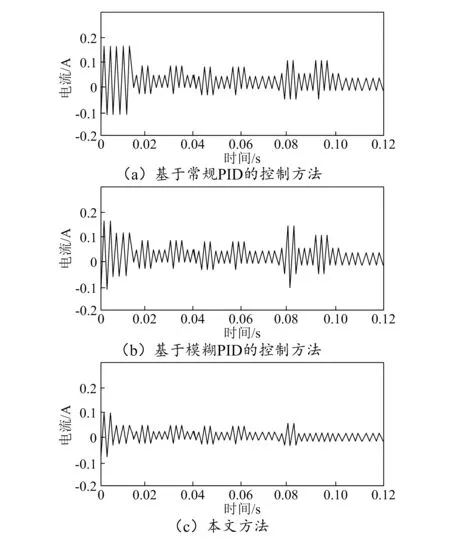

电机启动时间相同时,不同方法对电机的控制效果如图3~5所示。

图3 电机转速曲线

根据图3可以看出,两种传统方法控制下的电机转速呈现出不稳定的状态,分别于0~0.01 s和0.07~0.08 s出现不同程度的波动,同时转矩存在较大波动,导致电机稳定性较差;本文方法控制的电机转速在0.01 s附近就开始趋于平缓,能够较为稳定地跟踪给定速度,转矩曲线平滑过渡。

根据图4可以看出,两种传统方法控制下的力矩波动较大,而本文方法控制下的力矩在0.01 s附近就趋于平缓,且高于对比方法,由此可知,本文方法控制下的电机稳定性明显更好,具有一定的实用性。

图4 力矩曲线

由图5可以看出,本文方法控制下的电机d轴电流波动为-0.1~0.1 A,振动幅度较小,而对比方法的d轴电流波动为-0.1~0.2 A,且波动幅度较大。由此可见,本文方法的调速性能更好,具有可行性。

图5 不同方法控制性能对比

3 结束语

本文通过监测机电一体化设备状态,协同调度设备间工作任务,基于改进PID智能控制机电一体化设备,取得了一定的研究成果。但是受诸多方面限制,本文研究仍有诸多有待完善之处,需要在今后进一步深入探讨,如本文的机电一体化设备仅涉及数控机床这一单一设备,未对两种不同设备以及3种及以上的机电一体化设备进行研究与验证。在未来的研究中,笔者将不断加大智能技术的应用,使本文所提控制方法具备更优越的动态性能和静态性能。