液化石油气脱硫醇有机废气减排技术

2023-10-19张竹梅

张竹梅

中国石化工程建设有限公司

含硫原油加工过程生产的催化液化石油气、焦化液化石油气等炼厂液化石油气,以及一些天然气田凝液回收得到的液化石油气(LPG)中带有硫醇,在采用液-液催化氧化脱硫醇技术进行脱硫醇处理时会产生过剩气体,并形成含氮气、氧气、烃类气体及硫醇、二甲基二硫、硫醚等有机硫化物的废气且带有恶臭气味[1],是企业难处理的有机废气之一。目前,一些企业将该气体送往硫磺回收装置焚烧炉直接燃烧处理,其中的烃类气体、有机硫化物被氧化为 CO2、SO2和水,该方法可消除其恶臭污染,但焚烧后排放气存在SO2排放超标问题[2-5]。其他的处理方法还有常温吸收法、柴油低温临界吸收法、膜分离法、吸附法[6]、催化燃烧法等。

近年来,国家出台了一些环保政策和法规,如GB 31570-2015《石油炼制工业污染物排放标准》、GB 31571-2015《石油化学工业污染物排放标准》、GB 37822-2019《挥发性有机物无组织排放控制标准》,排污指标日益严格,企业VOCs污染控制与治理措施也在不断加强,并开始从源头上控制减少VOCs排放。

1 技术分析

1.1 废气特点

液-液催化氧化脱硫醇技术具有流程简单、操作费用低等特点,被广泛采用于LPG脱硫醇处理过程。常规的液-液催化氧化脱硫醇技术在碱液氧化塔内发生氧化反应,产生过剩气体并形成有机废气,以某炼化企业的脱硫醇有机废气为例,其组成见表1。

表1 有机废气组成%组分体积分数组分体积分数丙烷0.252-丁烯0.14丙烯2.86C5及C5+0.10异丁烷0.08氧气17.76正丁烷0.05氮气78.51正丁烯0.14二硫化物6 000~10 000①异丁烯0.11 注:①以质量浓度计,单位为mg/m3。

从表1可以看出,该有机废气中二硫化物的质量浓度为6 000~10 000 mg/m3,二硫化物主要包括了二甲基二硫和少量二乙基二硫等[7]。该炼化企业脱硫醇有机废气中氧气体积分数为17.76%、氮气体积分数为78.51%,总的烃类组分体积分数为3.73%,其中,丙烯的体积分数为2.86%,占到烃类组分体积分数的76.68%。丙烯为甲类火灾危险性气体,其爆炸极限范围为2.00%~11.10%(体积分数,下同)[8]。由于该有机废气中不仅有氧气,还含有C3~C4等烃类气体,故易形成可燃性爆炸气体,按照莱-夏特尔公式(见式(1))进行爆炸极限值计算,可得常温常压条件下该可燃性气体爆炸下限为1.96%,其爆炸上限为10.54%。

(1)

式中:EL为混合燃气的爆炸极限,%;EL1、EL2、EL3为混合燃气各组分的爆炸极限,%;V1、V2、V3为可燃性气体组分在混合燃气中的体积分数,%。

计算结果表明:当空气中可燃性气体的体积分数为1.96%~10.54%时,遇到火源会发生爆炸;当可燃性气体的体积分数小于1.96%或者大于10.54%时,即使遇到火源也不会爆炸。表1所列有机废气中可燃性气体的体积分数为3.73%,在1.96%~10.54%之间。因此,为了防止在碱液氧化塔塔顶和废气输送管道内形成可燃性混合气体或爆炸性混合气体,通常会在该废气中补充一定量的可燃性气体,如燃料气等,使废气中可燃性气体含量高于爆炸上限,从而远离其燃爆区域。

1.2 氧耗分析

常规的液-液催化氧化脱硫醇技术是以氢氧化钠(NaOH)碱液为液体抽提剂,将含有硫醇的LPG与碱液接触,其中的硫醇(RSH)与NaOH反应生成硫醇钠(RSNa),然后将RSNa氧化为二硫化物(RSSR)。整个过程分两步反应进行,其反应式如下:

RSH+NaOH→RSNa+H2O

(Ⅰ)

(Ⅱ)

总反应式为:

(Ⅲ)

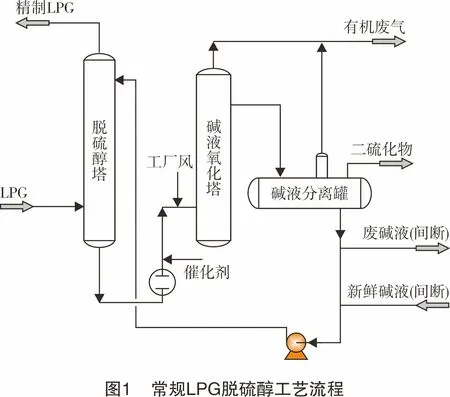

在反应(Ⅰ)中,LPG中的RSH与NaOH反应生成RSNa和水,RSNa溶于碱液,随碱液进入反应(Ⅱ),反应(Ⅱ)是在工厂风或者空气中氧的作用下,经过催化氧化,碱液中的RSNa被氧化为二硫化物,通过碱液与二硫化物的分离,实现碱液的再生和循环使用。其典型工艺流程见图1。

如图1所示,经过脱硫醇塔下部LPG与富碱液的沉降分离,塔底出来的富碱液经过管道输送时,分别与催化剂和工厂风混合,并一起进入碱液氧化塔下部,氧化反应在碱液氧化塔内进行。影响脱硫醇的因素主要为碱液含量、催化剂含量和RSNa的氧化速度.一般认为碱液氧化塔操作压力在0.3~0.5 MPa时,供氧量应为硫醇氧化理论需要量的2倍[9]。在过量氧的参与下,RSNa才能充分与氧反应并生成二硫化物。过剩气包括反应过程剩余的氧气和未参与反应的氮气.过剩气与随富碱液携带进塔的烃类气体及小部分反应生成的二硫化物等一起从碱液氧化塔顶部排出,这部分气体与碱液分离罐罐顶气混合,被称为脱硫醇有机废气。再生后的碱液与氧化反应过程生成的二硫化物等液体一起从塔上部离开。

在碱液氧化塔上部,再生后碱液、生成的二硫化物与过剩气、烃类气体组成的混合气进行气液分离,塔上部良好的气液分离可以降低有机废气中二硫化物的含量和碱液夹带量,有利于废气的输送和处理。

催化液化石油气、焦化液化石油气等炼厂液化石油气中含有RSH的同时,还含有一定量的H2S,H2S对设备有腐蚀性,必须先进行脱除。LPG脱H2S的技术以醇胺法为主,国内普遍采用的是醇胺类脱硫溶剂,如一乙醇胺、二乙醇胺、三乙醇胺和甲基二乙醇胺(MDEA)。醇胺法脱H2S的效果不如干法脱硫(如吸附法等),但因其处理量大、投资和操作费用低而得到了炼化企业和油田的广泛应用。经过醇胺法处理的LPG中常带有少量的H2S和MDEA,这类杂质的带入将增加脱硫醇处理过程的氧耗量和碱耗量,并且影响到LPG的产品质量。H2S的酸性较强,易于和NaOH反应并生成硫化钠(Na2S),Na2S在碱液氧化塔内可与氧反应生成硫代硫酸钠(Na2S2O3),其反应式如下:

H2S+2NaOH→Na2S+2H2O

(Ⅳ)

(Ⅴ)

同时,在有氧环境下,MDEA会发生氧化降解生成乙酸、羟基乙酸等。因此,当MDEA随富碱液进入到碱液氧化塔后,会被氧化成酸,并最终形成乙酸盐、羟基乙酸盐等,溶于再生碱液中,随碱液在整个脱硫醇系统内循环并不断累积。由于Na2S2O3、乙酸盐、羟基乙酸盐等盐类杂质在碱液中的累积,加快了碱液污染与失效。为了确保脱硫醇后LPG产品质量合格,还须增加换碱频率、补充更多催化剂、增大工厂风量。

从上述分析可以得出,在碱液氧化塔内氧气的消耗量不仅与进料LPG中的RSH含量有关,还与其携带的H2S和MDEA等杂质的含量有关,这些杂质增加了需氧量,易引起碱液再生效果变差、LPG脱硫醇效果变差、过剩气增多和操作不稳定等问题。因此,为提高碱液再生效果,减少过剩气量,保证操作稳定和LPG产品质量,应考虑LPG脱硫醇进料的预处理设施,减少这类杂质的带入量。

2 技术开发

通过分析LPG脱硫醇催化氧化反应过程及有机废气形成特点,找出了减排有机废气的2个主要影响因素,即气体燃爆风险、工厂风中的大量氮气与氧气消耗。

2.1 气体内循环的燃爆风险及风险控制

实现催化氧化反应过程的气体内循环,使其在内部得到处理和利用,从而达到减排或者不对外排放有机废气的目标,就可在源头上解决该处理难题。通过前述对LPG脱硫醇过程反应规律和有机废气形成的分析可以看出,催化氧化反应过程的过剩气来自催化氧化反应剩余的未参与反应的氧气和大量氮气,该过剩气经过碱液氧化塔后会携带少量C3~C4烃类组分及二甲基二硫等有机硫化物,因此,具有可燃性混合气体特性和燃爆风险,无论后续采用何种方式进行处理,如外排或者内循环等,都必须预防其燃爆风险。而预防燃爆风险的措施主要有控制可燃性气体含量在爆炸极限范围外、控制其氧气含量低于其临界氧含量和在可燃性气体中加入惰性气体等[10]。通常,增加气体中惰性气体含量、降低氧气含量可以缩小其爆炸极限范围。基于对LPG脱硫醇系统特点和形成气体特点的充分认识,通过对燃爆参数的分析,选择以氮气为惰性气体,控制气体内循环的循环气中可燃性气体含量高于其爆炸上限,使其远离燃爆区域,通过惰性气体氮气的加入,控制循环气中氧气含量,使其靠近临界氧气含量附近,进一步控制燃爆风险,保证气体内循环过程的安全。同时,对于循环气中可燃性气体含量和氧气含量进行实时监控。

2.2 注氧与耗氧

为了达到气体内循环且不对外排放的目的,还需要避免该过程中氮气的累积。由于工厂风或者空气中带有大量的氮气,因此,工厂风或者空气不适用于作为催化氧化反应的氧源,而必须使用氧气作为氧源。氧气的来源可以是企业已有的氧气系统,也可以是变压吸附制氧等设施自产的氧气。通过向催化氧化反应过程补充新氧,促使RSNa被完全氧化为二硫化物。将碱液氧化塔塔顶气和碱液分离罐罐顶气的混合气作为循环气,经过升压循环回碱液氧化塔重复使用,维持碱液氧化塔内的过剩氧条件,并使塔内烃类气体组分保持平衡。同时,为了去除LPG携带的H2S和MDEA等杂质,在常规流程上增加LPG预处理设施。通过降低进入硫醇抽提过程中的H2S和MDEA等杂质含量,稳定后续催化氧化过程的耗氧量,促使RSNa被完全氧化,保证碱液再生质量、维持碱液含量和延长碱液使用周期,有助于提高LPG脱硫醇效果和保证产品质量。预处理可以采取补充水+循环水洗的技术方案,以少量除盐水或除氧水作为补充水,定期或者连续补充进预处理设施中,预处理设施设有含胺水排出线,定期或者连续排出含胺水。

综合前面的工作,使用氧气作为催化氧化反应的氧源,以贫氧含烃气体作为循环气,通过压缩机进行循环,在循环过程中控制循环气中可燃性气体含量和氧气含量,经预处理去除进料中H2S和MDEA等耗氧杂质,形成了LPG脱硫醇有机废气减排技术。

3 工业应用

3.1 原料

某炼化企业原有1套处理能力为42×104t/a 的LPG脱硫醇装置,采用的是纤维膜脱硫醇工艺,工艺流程由硫醇抽提和碱液氧化两部分组成。硫醇抽提部分采用了两级纤维膜接触器,通过强化传质提高硫醇脱除率,碱液氧化部分采用的是液体催化剂和注风氧化全相接触工艺。该装置原设计处理的是来自催化裂化装置和焦化装置的混合液化石油气,催化和焦化液化石油气质量分数分别各占86%和14%。装置于2009年投产后,精制混合液化石油气总硫含量偏高,无法满足下游气体分馏装置进料硫含量要求,因此,改为将焦化液化石油气进催化提升管回炼处理,装置只处理催化液化石油气。在生产过程中,装置外排脱硫醇废气量为82×104m3/a,装置距离硫磺回收装置焚烧炉较远,脱硫醇废气被就近排到火炬系统燃烧处理。由于该废气含氧,送火炬燃烧的处理方式存在较大安全隐患,同时也难以达到环保要求,是该企业难处理的VOCs废气。

为了实现清洁化生产,解决脱硫醇有机废气排入火炬而造成的安全及环保问题,兼顾解决混合液化石油气总硫含量超标问题,该炼化企业进行了技术改造,采用脱硫醇有机废气减排新技术。装置处理的催化液化石油气和焦化液化石油气组成见表2。

表2 液化石油气组成φ/%组成催化液化石油气焦化液化石油气丙烯38.3 22.6丙烷17.1 49.6正丁烷12.6 3.7异丁烷10.1 9.9正丁烯5.6 1.5异丁烯6.3 6.92-丁烯(反)5.6 4.82-丁烯(顺)4.2 0.7C5及C5+0.2 0.3小计100.0100.0 杂质① 甲硫醇413.41 989.9 乙硫醇35.1217.8 二甲基硫醚0.121.6 二硫化碳0.22.4 异丙硫醇1.212.3 正丙硫醇1.112.4 注:①以质量浓度计,单位为mg/m3。

从表2可以看出,液化石油气中的杂质以甲硫醇、乙硫醇为主,硫含量高,特别是焦化液化石油气,其甲硫醇、乙硫醇含量分别是催化液化石油气的4.8倍和6.2倍。

3.2 改造情况

装置改造的主要内容包括:①增加液化石油气预处理流程及相关设备;②增加气体内循环流程及相关设备;③更换碱液氧化塔;④液体催化剂改为固定床催化剂;⑤增加变压吸附制氧机组;⑥增加控制仪表和在线分析仪表等。改造后的LPG脱硫醇流程见图2,固定床催化剂性质见表3。

表3 固定床催化剂性质项目质量指标外观黑色颗粒堆积密度/(kg·m-3)500~600粒径2.83~5.66 mm,占比/%≥90碘吸附值/(mg·g-1)≥900

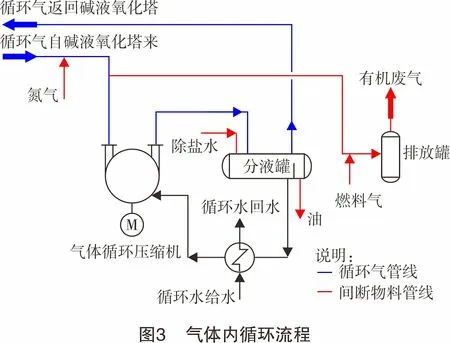

改造后,新的碱液氧化塔内装填有固定床催化剂,在塔上部设置有液体抽出斗和气液分离板,加强了上部的气液分离,减少了塔顶气中二硫化物的夹带,塔顶气与碱液分离罐罐顶气混合后进入气体循环压缩机,经升压并返回碱液氧化塔下部。气体内循环流程图见图3。

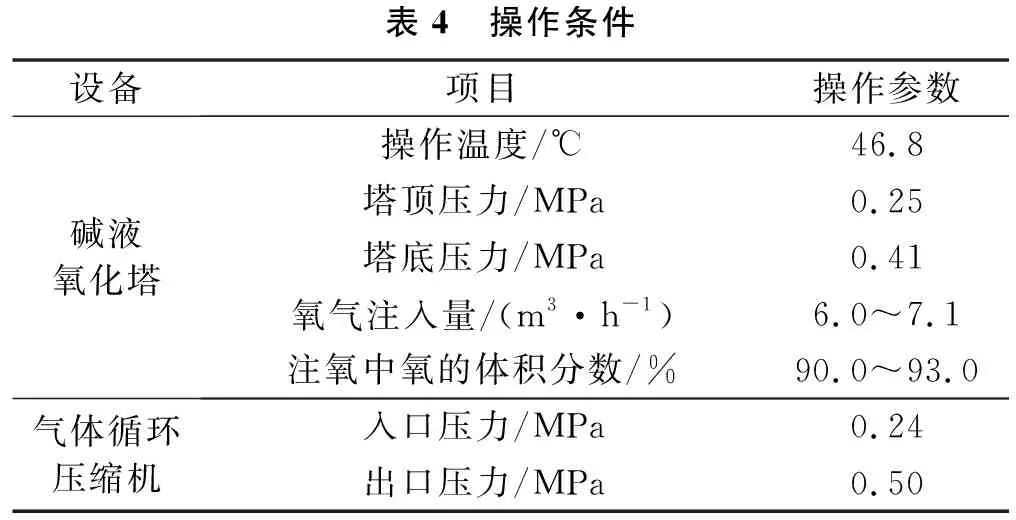

气体循环压缩机采用了液环式压缩机,气体内循环和碱液氧化过程的主要设备操作条件见表4。

表4 操作条件设备项目操作参数碱液氧化塔操作温度/℃46.8塔顶压力/MPa0.25塔底压力/MPa0.41氧气注入量/(m3·h-1)6.0~7.1注氧中氧的体积分数/%90.0~93.0气体循环压缩机入口压力/MPa0.24出口压力/MPa0.50

3.3 循环气和有机废气排放情况

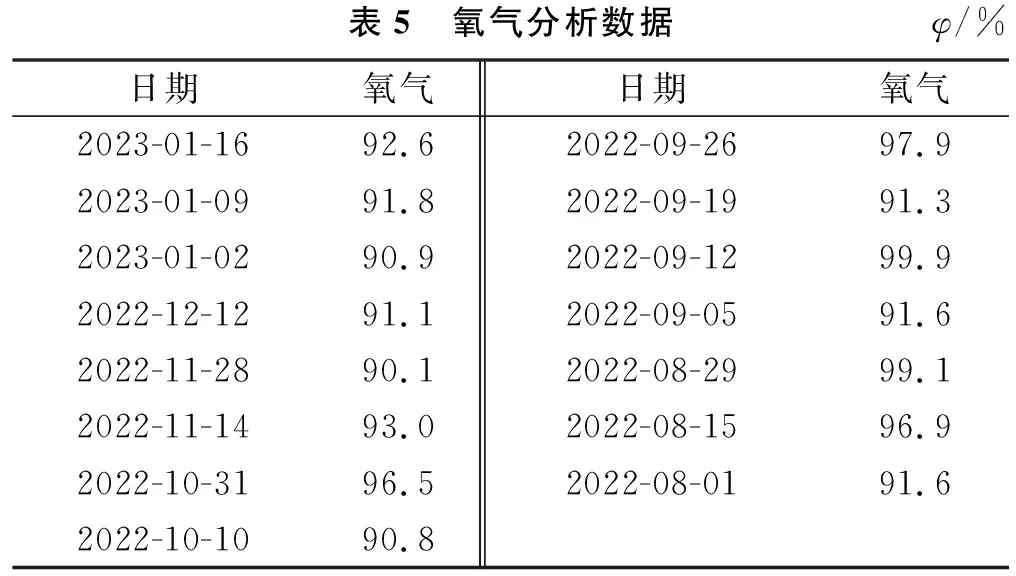

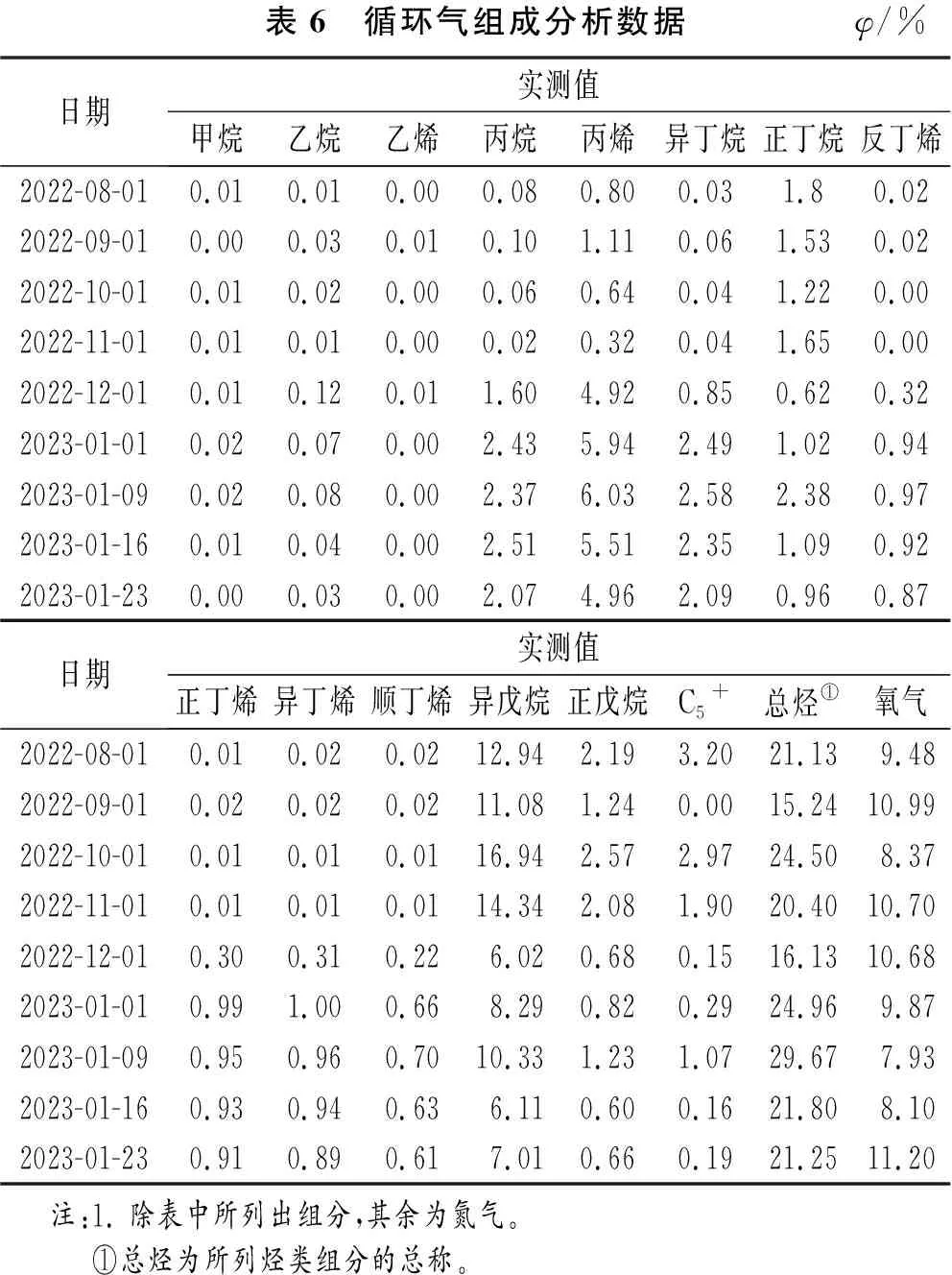

改造后,由制氧机组提供催化氧化反应所需的氧气,要求其氧气体积分数不小于90.0%,现场实测数据见表5。循环气的组成分析数据见表6。

表5 氧气分析数据φ/%日期氧气日期氧气2023-01-1692.62023-01-0991.82023-01-0290.92022-12-1291.12022-11-2890.12022-11-1493.02022-10-3196.52022-10-1090.82022-09-2697.92022-09-1991.32022-09-1299.92022-09-0591.62022-08-2999.12022-08-1596.92022-08-0191.6

表6 循环气组成分析数据φ/%日期实测值甲烷乙烷乙烯丙烷丙烯异丁烷正丁烷反丁烯2022-08-010.010.010.000.080.800.031.80.022022-09-010.000.030.010.101.110.061.530.022022-10-010.010.020.000.060.640.041.220.002022-11-010.010.010.000.020.320.041.650.002022-12-010.010.120.011.604.920.850.620.322023-01-010.020.070.002.435.942.491.020.942023-01-090.020.080.002.376.032.582.380.972023-01-160.010.040.002.515.512.351.090.922023-01-230.000.030.002.074.962.090.960.87日期实测值正丁烯异丁烯顺丁烯异戊烷正戊烷C5+总烃①氧气2022-08-010.010.020.0212.942.193.2021.139.482022-09-010.020.020.0211.081.240.0015.2410.992022-10-010.010.010.0116.942.572.9724.508.372022-11-010.010.010.0114.342.081.9020.4010.702022-12-010.300.310.226.020.680.1516.1310.682023-01-010.991.000.668.290.820.2924.969.872023-01-090.950.960.7010.331.231.0729.677.932023-01-160.930.940.636.110.600.1621.808.102023-01-230.910.890.617.010.660.1921.2511.20 注:1. 除表中所列出组分,其余为氮气。①总烃为所列烃类组分的总称。

计算表6中循环气各组分实测值的平均值,得到其总烃体积分数的平均值为21.68%、氧气体积分数的平均值为9.70%,氮气体积分数的平均值为68.62%。将气体组分平均值带入式(1),进行常温常压条件下空气中可燃性气体爆炸极限值的计算,得到其爆炸下限为1.56%,爆炸上限为8.46%。由氧气和氮气体积分数的平均值算出氧气在氧氮混合气中的体积分数为12.36%,空气中氧气体积分数为20.90%,氮气作为惰性气体稀释了氧气,使其低于空气中的氧气含量。

装置运行平稳,操作过程中有机废气排放量一直为0,达到了减排目标。

3.4 产品含硫情况

改造实施后,重新引入焦化液化石油气,与催化液化石油气混合后一同进入脱硫醇系统。混合液化石油气总进料量为40~43 t/h,进料硫醇硫质量浓度约为450 mg/m3。LPG进料和产品的硫含量现场分析数据见表7。

表7 LPG进料与产品的硫含量分析数据日期进料产品ρ(硫醇硫)/(mg·m-3)ρ(硫醇硫)/(mg·m-3)ρ(总硫)/(mg·m-3)铜片腐蚀(40 ℃,1 h)2023-01-164577161 b2023-01-0943412141 b2023-01-024108101 b2022-12-1242610121 b2022-11-2843915291 b2022-11-1441413151 b2022-10-3144310231 b2022-10-1043514321 b2022-09-2643712411 b2022-09-1943215381 b2022-09-1242815181 b2022-09-0543311141 b2022-08-2945014211 b2022-08-1544613231 b2022-08-0145012141 b

装置运行操作平稳,经脱硫醇处理后的精制液化石油气中硫醇硫质量浓度约为15 mg/m3,总硫质量浓度为12~38 mg/m3,铜片腐蚀合格,产品质量合格,达到了总硫质量浓度不大于50 mg/m3的预期目标。

4 结语

(1) 通过以氧气替代工厂风作为催化氧化反应的氧源,增加了气体内循环系统和原料预处理系统,增强了氧气用量的稳定性,使催化氧化反应过程的剩余气体与烃类等组分形成的混合气得到循环和再利用,达到了减排或者不对外排放有机废气的环保目标。

(2) 通过控制循环气中可燃性气体体积分数高于其爆炸上限来防止气体进入燃爆区域,同时,在循环气中加入氮气作为惰性组分进一步稀释其氧气含量,使爆炸极限范围缩小,可以保证气体的安全循环。

(3) 从某炼化企业液化石油气脱硫醇装置实际生产运行情况看,改造后该装置脱硫醇有机废气排放量由97.6 m3/h减为0,脱硫醇效果得到提高,液化石油气产品质量合格,达到了预期目标。该装置已连续稳定运行1年以上,应用效果良好,实现了在源头上进行VOCs治理,解决了该有机废气处理难题。