磷石膏焙烧法制备β-半水石膏

2023-10-19张鹏飞张汉泉路漫漫

郭 泽,张鹏飞,杨 帆,张汉泉,路漫漫

(武汉工程大学资源与安全工程学院,湖北武汉 430073)

磷石膏是湿法工艺生产磷酸的工业副产物,每生产1 t P2O5约产生5 t磷石膏。中国是世界第一大磷石膏副产国,2020年中国年副产磷石膏约7 500万t,但综合利用率不足40%,各地每年都会有大量的磷石膏堆积[1-4]。磷石膏资源化利用途径主要有:1)制备水泥缓凝剂和胶凝材料;2)生产石膏砂浆;3)制备石膏制品,如石膏板、石膏免烧砖、石膏砌块等;4)其他用途,如石膏路基材料、石膏基复合填充材料等[5-10]。湖北是中国磷化工第一大省,磷石膏作为磷化工企业的固体废弃物,其年产生量也居高不下。截至2020 年底,全省磷石膏堆存量已达2.96 亿t,如不及时实现高效资源化利用,将对环境造成严重污染。湖北省磷矿资源品位低、杂质含量高,在进行湿法磷酸生产过程中,矿石中的钙、镁、硅等杂质组分会反应形成沉淀物混杂于磷石膏中,造成磷石膏中硫酸钙含量降低、有害元素含量增高,难以利用[11]。虽然磷石膏的利用在近年来呈现多元化发展的趋势,但使用磷石膏制备高端建材产品仍存在不少问题。磷石膏或浮选纯化后的磷石膏焙烧热分解制备β-半水石膏是具有较高附加值的技术路线[12],针对现有设备能耗高、流程复杂等问题,多级动态焙烧工艺采用粉状物料逐级预热-逐级反应、热废气循环利用、粉料闭路循环利用等节能环保技术,在翻动状态下实现粉状物料的均匀焙烧,可有效解决现行竖炉、回转窑焙烧工艺中存在的原料适应性差、温度气氛控制难、焙烧时间长、物相转化慢、处理效率低、能耗和成本高等问题,具有较广阔的应用前景[13]。2010年开始,多级动态焙烧工艺在大冶市智达资源再生材料厂、福建鑫鹭峰实业股份有限公司、广西诚丰矿业有限公司成功应用于处理低品位褐铁矿,磁化转化率≥90%;处理铜陵有色公司硫酸渣,铁精粉铁品位为66.45%、回收率为90.94%;在四川凉山州处理宁南鲕状赤铁矿,铁精矿品位大于58%、铁回收率大于85%[14]。本文通过磷石膏及浮选纯化产品多级动态焙烧试验,探索制备β-半水石膏的焙烧温度、焙烧时间等关键热工制度因素,为提高磷石膏资源化利用产品品质、优化β-半水石膏生产成本提供理论指导和技术支撑。

1 原料性质和研究方法

1.1 原料性质

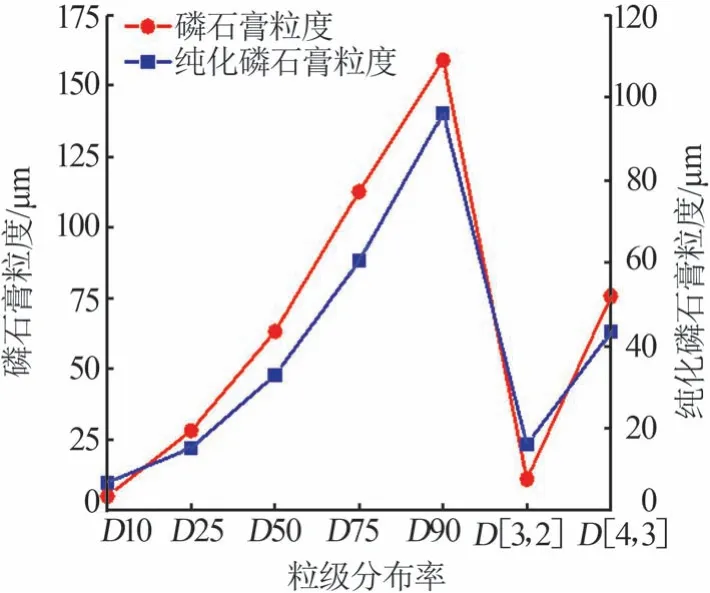

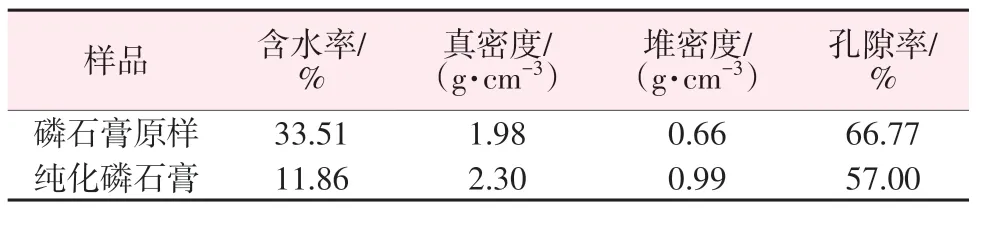

磷石膏原样来自宜昌某磷石膏堆场,经过正-反浮选工艺脱色提质[15-17],可获得产率为76.89%、纯度为96%以上的纯化磷石膏;其中水溶性磷质量分数低于0.1%,水溶性MgO 质量分数低于0.1%,无F 检出;磷石膏白度可从20.98%提高到60%~75%。将磷石膏原样和纯化磷石膏分别进行混匀、缩分、取样后按照GB/T 5484—2012《石膏化学分析方法》要求,把混合均匀的两种磷石膏样品分别置于干净的托盘内,在(40±2)℃恒温干燥箱内预先烘干后密封保存。两种原料的物理性质和粒度分析数据见表1和图1。

图1 原料粒级分布Fig.1 Particle size distribution of raw materials

表1 原料物理性质Table 1 Physical properties of raw materials

从两种原料的理化性质分析来看,原样含水率较高,可能是在堆存过程中淋雨导致的,其真密度为1.98 g/cm3,低于2.30 g/cm3的生石膏理论值,主要原因是磷石膏原样未经提纯,含有较多杂质。磷石膏纯化后,其真密度接近石膏密度的理论值,堆密度也高于磷石膏原样。两种石膏原料的孔隙率都较高,分别为66.77%和57.00%,说明磷石膏样品在烘干后较为松散。

由图1 可知,磷石膏整体呈粉末状,粒度较细,D50 中位粒度为63.25 μm,90%的颗粒粒度都小于158.87 μm。整体粒级分布呈自然分布状态,细颗粒、粗颗粒占比少,中间粒级颗粒占比较大。磷石膏经过浮选除杂后,整体粒度大幅度下降,D50中位粒度下降至32.79 μm,90%颗粒粒度都小于96.13 μm,仍然呈现自然分布状态,中间粒级颗粒数量占比较大。由此可知,磷石膏粒度较细,在焙烧脱水过程中,易发生“过烧”和“欠烧”现象,导致半水石膏含量不达标。

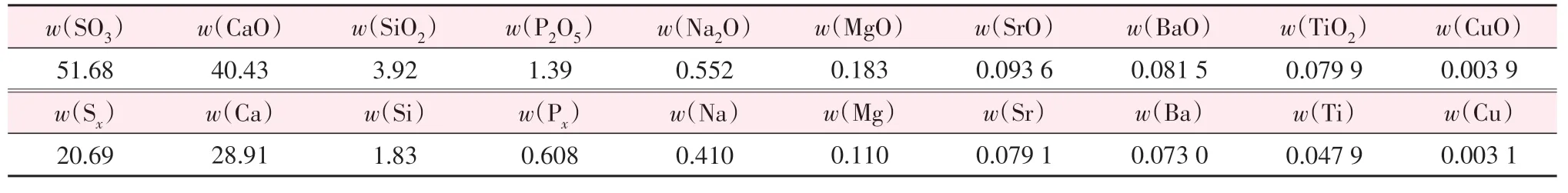

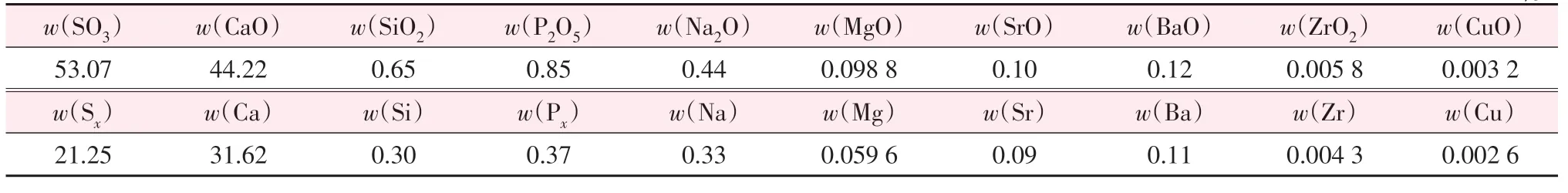

磷石膏原样和纯化磷石膏化学组成采用XRF进行分析,结果见表2 和表3。由表2~3 可知,磷石膏原样中的主要元素为硫和钙,SO3和CaO质量分数分别达到51.68%和40.43%。据推算,磷石膏原样中的硫酸钙质量分数约为88%,需要浮选脱除的脉石矿物主要为硅质矿物和残留磷矿物。此外,磷石膏中还含有一部分含碳有机质,是磷石膏中主要的显色杂质,需要脱色处理去除。磷石膏经过浮选除杂后,原料中的硫酸钙含量有所上升,其中SO3和CaO质量分数分别增加至53.07%和44.22%,依据硫酸钙化学式推算,纯化磷石膏中硫酸钙质量分数约为98%。

表2 磷石膏原样XRF分析结果Table 2 XRF analysis results of phosphogypsum original sample %

表3 纯化磷石膏XRF分析结果Table 3 XRF analysis results of purified phosphogypsum %

磷石膏原样和纯化磷石膏的XRD 物相分析结果如图2所示。由图2可以看出,磷石膏中的钙、硅、磷等都以独立矿物形式存在。其中钙元素主要以二水石膏相存在,还有少量的半水石膏和无水石膏峰存在;硅的独立矿物为石英;磷的独立矿物主要为残留磷矿中的P2O5,含量较低;除此之外,还有一部分磷矿中残留的CaF 等含氟矿物。经浮选纯化后,XRD谱图上杂峰较原样减少很多,剩余的峰主要属于二水硫酸钙,P2O5及CaF等杂质峰几乎不可见。

图2 磷石膏的XRD谱图Fig.2 XRD patterns of phosphogypsum

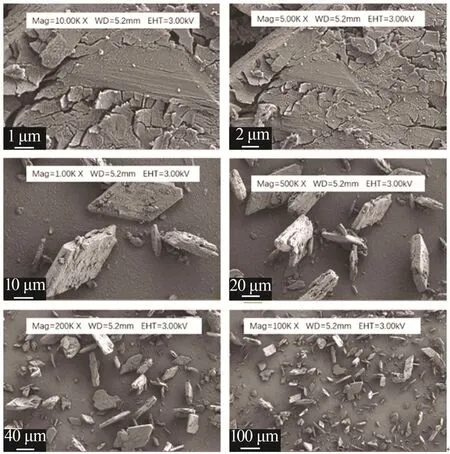

图3 和图4 为磷石膏的微观形貌图。由图3 和图4可以看出,磷石膏原样呈柱状结晶,结晶粒度较为均匀,粒径为20~70 μm,与激光粒度结果一致。此外,由扫描电镜图可知,磷石膏中硫酸钙晶体大多为单独存在,较少与脉石矿物连生,这有利于浮选纯化,单独的硫酸钙晶体在脱水焙烧转化过程中,更易从二水石膏转变为半水石膏。经过浮选纯化后,磷石膏的结晶形态基本没有发生改变,仍为柱状晶体结构,说明磷石膏中脉石组分与石膏相基本为解离状态,可以单独分选出来。

图3 磷石膏原样的微观形貌图Fig.3 Micromorphology of phosphogypsum original sample

图4 纯化磷石膏的微观形貌图Fig.4 Micromorphology of purified phosphogypsum

1.2 研究方法

1.2.1 焙烧

静态焙烧试验在马弗炉内进行,分别称取40 g烘干的样品铺平于瓷舟内,设定好目标温度,待焙烧炉升温至目标温度后,迅速将盛有试样的瓷舟置于炉膛中部,开始焙烧计时。焙烧结束后,迅速将瓷舟置于80 ℃的烘箱内放置10 min,随后将瓷舟内的试样混合均匀,装于自封袋内,放入干燥器内保存。

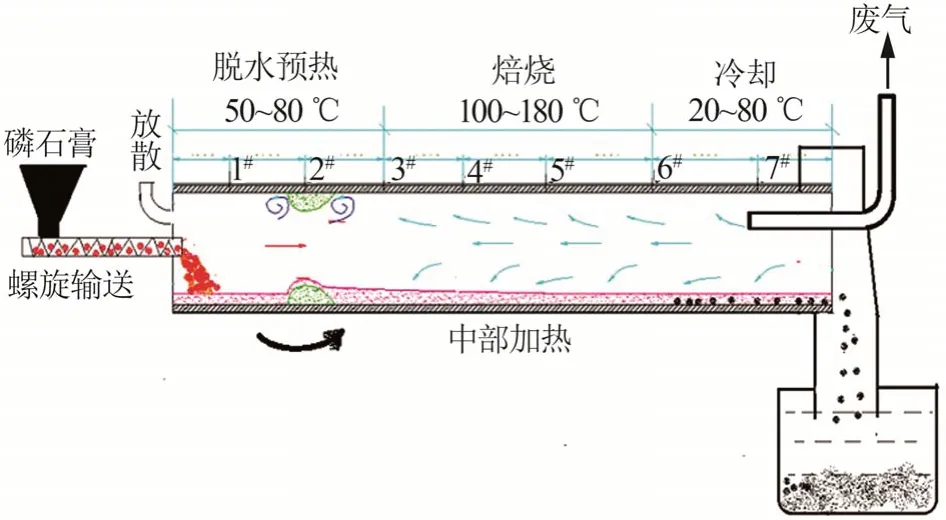

动态焙烧试验在多级焙烧炉内进行(见图5)。通过调整给料速度、转速及不同阶段的焙烧温度,待中部温度达到设定温度后,打开进料口的开关,将试样倒入进料口,让其缓慢进入炉膛,当试样全部进入炉膛后,关闭进料口开关,在出料口放置一个干净的托盘接取产品,试验只取中间时间段样品进行保存。

图5 动态焙烧系统示意图Fig.5 Schematic diagram of dynamic baking system

1.2.2 石膏相检测

取30 g 样品,使用三头研磨机将其磨细放入自封袋内。根据GB/T 36141—2018《建筑石膏相组成分析方法》,使用石膏相组分仪(CS-009GL)对焙烧后的样品进行检测,得出无水石膏、半水石膏、二水石膏及附着水等含量。

1.2.3 石膏2 h抗压抗折强度检测

磷石膏抗压强度、抗折强度按GB/T 17669.3—1999《建筑石膏力学性能的测定》进行试验。

试件制备:按GB/T 17669.1—1999《建筑石膏一般试验条件》要求处理粉料试样。在试模内侧薄薄地涂上一层矿物油,并使连接缝封闭,以防料浆流失。先将水倒入搅拌容器中,再将建筑石膏倒入其中,静置1 min后以3 r/min的速度搅拌,使料浆保持悬浮状态,然后用勺子搅拌至料浆开始稠化(即当料浆从勺子上慢慢落到浆体表面刚能形成一个圆锥为止)。边搅拌、边把料浆舀入试模中,将试模的前端抬起约10 mm,再落下,如此重复5 次以排除气泡。当从溢出的料浆判断已经初凝时,用刮平刀刮去溢浆,但不必反复刮抹表面,终凝后拆模。

2 结果与讨论

2.1 干燥试验

磷石膏样品在进行焙烧工序之前需先进行烘干,本研究针对两种原料的烘干速度进行了研究,结果见图6。由图6 可知,磷石膏原样的含水率较大,在干燥初期失重速率较快,在0~70 min 的干燥时间内,干燥速率基本保持一致。当干燥时间超过70 min 后,再延长干燥时间,对其质量影响不大,说明已达到干燥终点。对纯化磷石膏来说,其干燥规律与磷石膏原样类似,在0~70 min 干燥速率也基本一致,在70 min后,达到干燥终点。

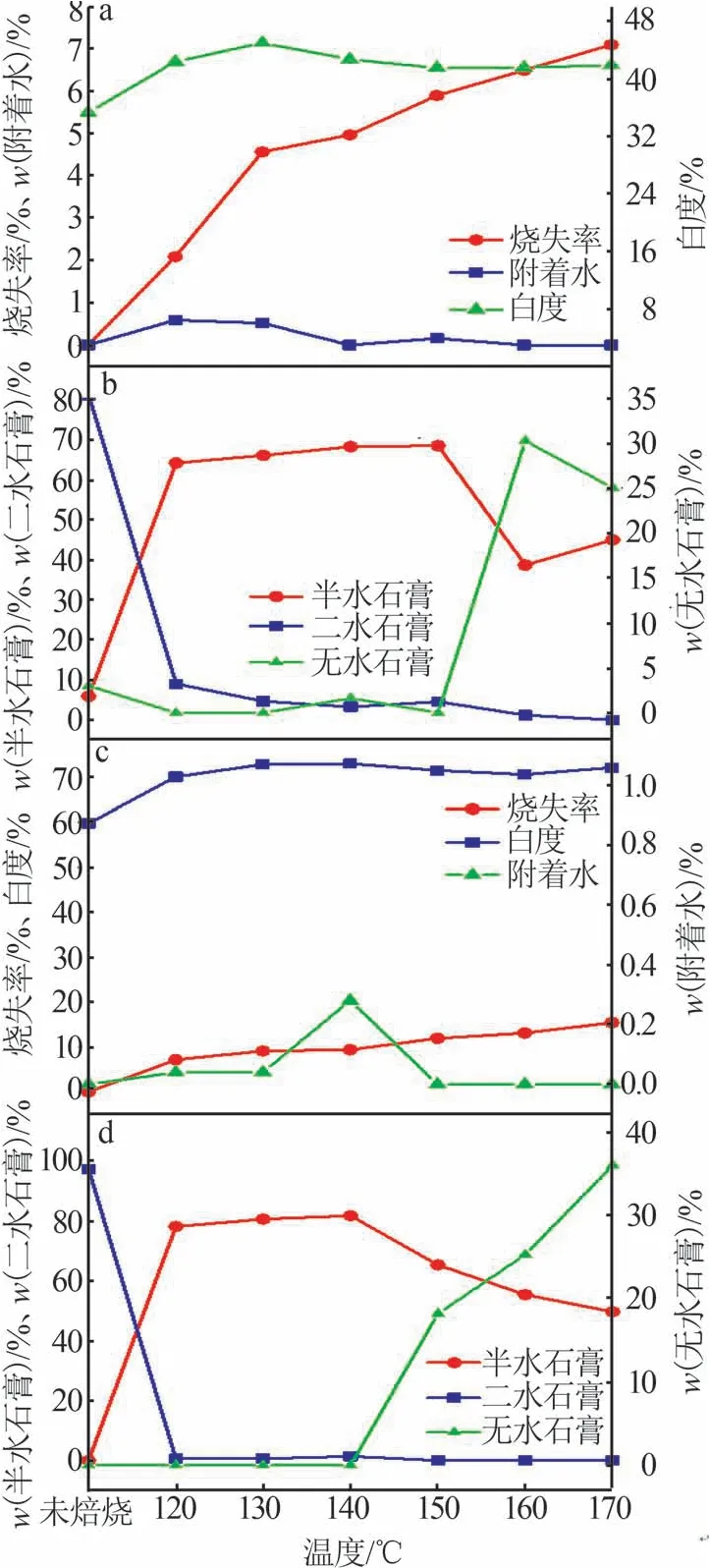

2.2 焙烧温度试验

在二水石膏焙烧过程中,温度是最为重要的影响因素之一,石膏在不同温度下会转变为不同的物相。建筑石膏主要为半水石膏物相,其转化温度为130~160 ℃,如果控制不好温度,极易造成二水石膏“欠烧”(二水石膏相较多)和“过烧”(无水石膏相较多),影响产品质量。试验中分别采用磷石膏原样和纯化磷石膏进行焙烧温度条件试验,以探究磷石膏转变为半水石膏相的最佳温度条件,固定焙烧时间为60 min,不同温度下的磷石膏焙烧结果见图7。由图7 可知,随着温度升高,磷石膏烧失率逐渐升高。磷石膏原样烧失率从120 ℃时的2.09%升高至170 ℃时的7.1%;纯化磷石膏烧失率要大于原样,从120 ℃时的7.16%升高至170 ℃时的15.40%。焙烧后磷石膏原样白度由35.29%上升到42%左右,纯化磷石膏白度由59.69%升至72%左右,完全满足建筑石膏白度要求。

图7 磷石膏原样和纯化磷石膏制备β-半水石膏焙烧结果Fig.7 Calcination result of β-hemihydrate gypsum prepared from phosphogypsum original sample and purified phosphogypsum

由图7b、d可以看出,两种原料的半水石膏含量都随着焙烧温度的增加先升高后降低。主要原因是随着焙烧温度的升高,二水石膏逐渐脱水生成半水石膏,当二水石膏完全转化为半水石膏后,升高温度半水石膏相继续脱水转变为无水石膏,导致半水石膏含量降低。磷石膏原样焙烧过程中,在140 ℃时,半水石膏质量分数达到68.43%,升温至150 ℃时,其半水石膏含量无明显变化,说明磷石膏原样转化为半水石膏适宜温度为140~150 ℃。对于纯化磷石膏而言,在130 ℃时,半水石膏质量分数即可达80.48%,升温至140 ℃时,半水石膏含量几乎无变化,该结果表明纯化磷石膏的半水石膏适宜转化温度为130~140 ℃,低于原样的焙烧温度区间,更有利于节约燃料成本。

2.3 焙烧时间试验

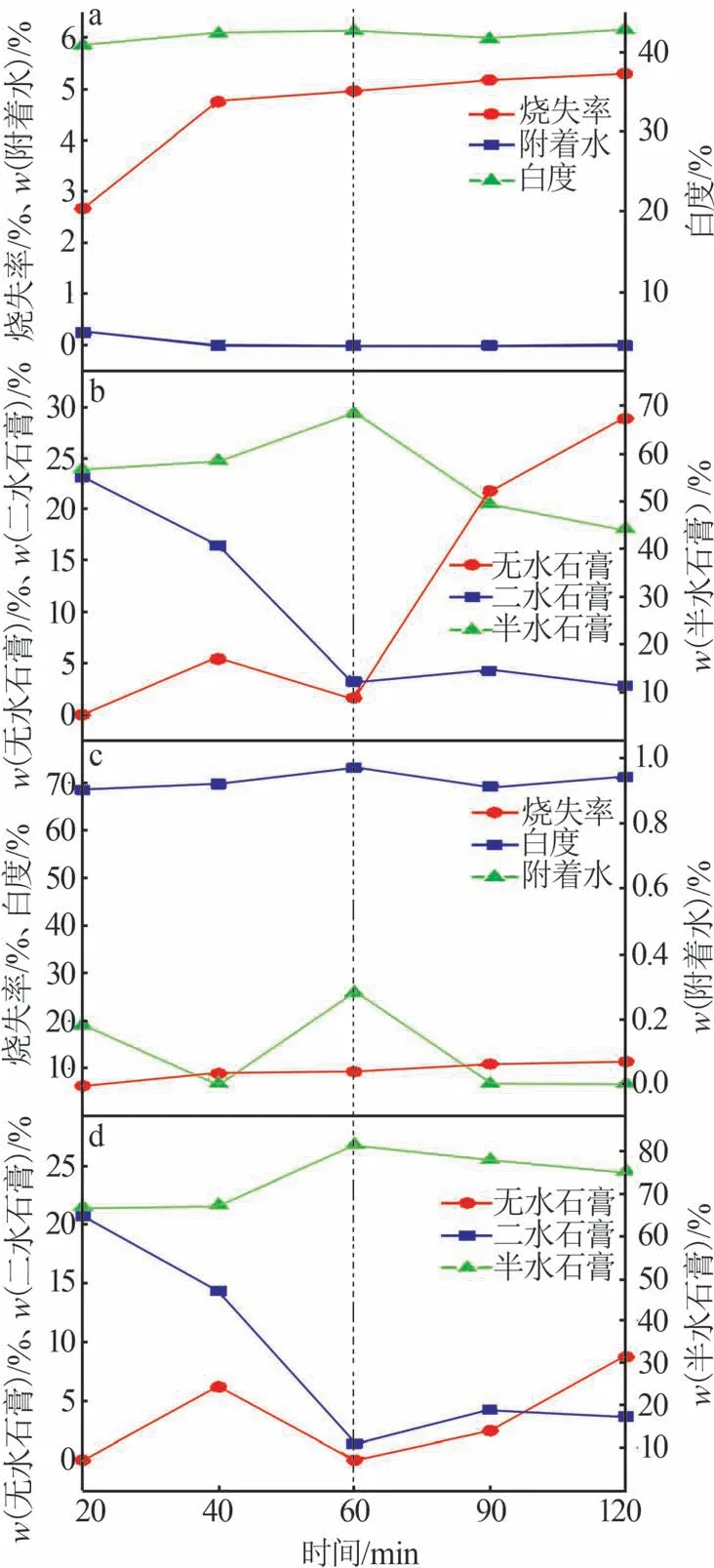

焙烧时间是关系到工业生产效率及设备产量的关键因素,在确定焙烧温度后,针对磷石膏原样和纯化磷石膏的最佳焙烧时间进行研究。固定焙烧温度为磷石膏原样为140 ℃、纯化磷石膏为130 ℃,探究焙烧时间对半水石膏含量的影响规律,不同时间下的磷石膏焙烧结果见图8。由图8可知,两种原料的半水石膏含量随着焙烧时间的延长先增加后降低,但是变化幅度较小。磷石膏原样在140 ℃下焙烧60 min时半水石膏质量分数达到最高为68.43%,延长时间,有少量半水石膏会转化为无水石膏。由上述结果可知,磷石膏原样制备半水石膏的最佳焙烧时间为60 min。纯化磷石膏的焙烧规律与磷石膏原样相似,在130 ℃焙烧60 min 时半水石膏含量达到顶峰,延长时间,其向半水石膏转变的比例大大减少。因此,纯化磷石膏制备半水石膏的最佳焙烧时间为60 min。

图8 磷石膏原样和纯化磷石膏不同焙烧时间试验结果Fig.8 Test results of different calcination time of phosphogypsum original sample and purified phosphogypsum

2.4 动态焙烧试验

在前文最佳焙烧温度和时间条件的基础上,本节采用实验室小型回转窑对磷石膏原样和纯化磷石膏进行动态焙烧试验,以模拟工业多级动态焙烧过程中的物料运动受热状态。回转窑中温度场分布与马弗炉不同,因此,本节试验首先使用纯化磷石膏对回转窑最佳焙烧温度条件进行了研究,随后采用纯化磷石膏的最佳条件对磷石膏原样进行了动态焙烧试验,具体结果如图9和表4所示。

图9 纯化磷石膏动态焙烧结果Fig.9 Dynamic roasting results of purified phosphogypsum

表4 磷石膏原样动态焙烧结果Table 4 Dynamic roasting result of phosphogypsum original sample

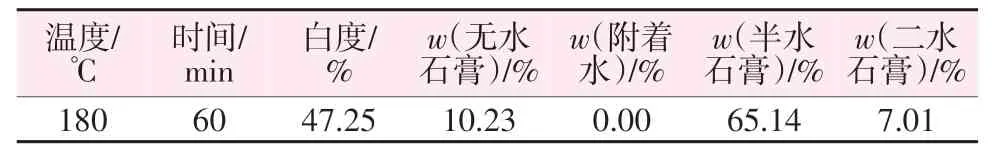

由图9 可以看出,纯化磷石膏在使用回转窑进行动态焙烧时,其最佳温度条件为180 ℃,高于静态焙烧的130 ℃,但其产品中β-半水石膏质量分数为87.45%,远高于马弗炉静态焙烧产品。主要原因是回转窑空间较大,其加热部分长度较短,导致原料在回转窑内翻滚运动时,只有在窑中部分才能受热脱水,而在窑头和窑尾时温度较低,物料脱水不充分,导致窑头和窑尾的焙烧产品中半水石膏含量较低,因此只取窑中部分的焙烧产品进行保存。另外,由于物料在窑内翻滚受热,磷石膏颗粒受热充分,脱水效率较高,加热均匀性要好于马弗炉的静态焙烧,所以回转窑动态焙烧产品中的半水石膏含量较高。由表4可以看出,在180 ℃的焙烧温度下,磷石膏原样焙烧产品中的β-半水石膏质量分数达到65.14%,与马弗炉焙烧产品指标相当,但由于回转窑内空间较大,也较为密闭,导致部分半水石膏再吸水,转变回二水石膏。

3 动态焙烧产品——β-半水石膏性能分析

3.1 产品粒度分析

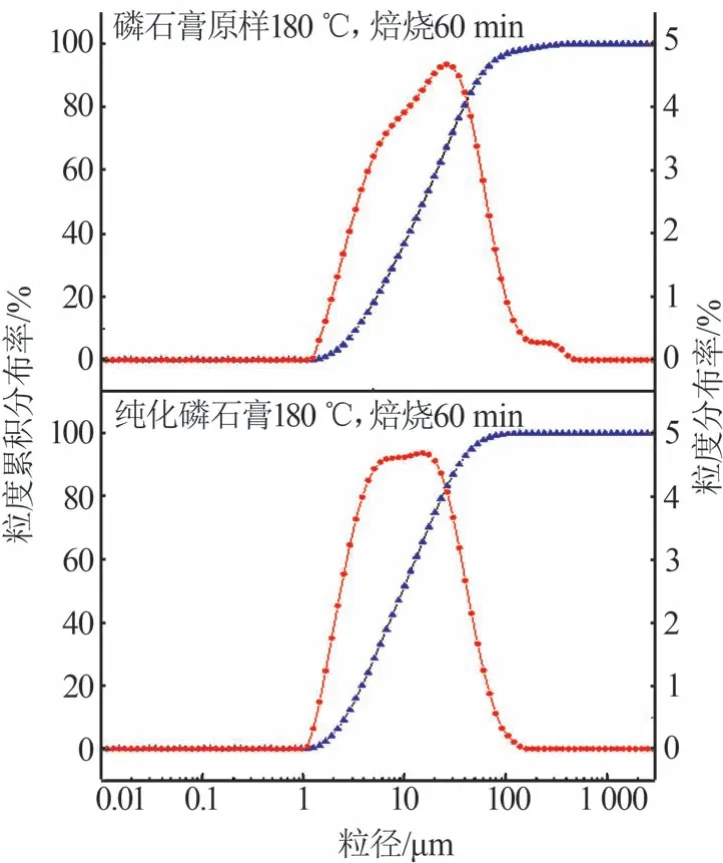

石膏硬化体的强度主要取决于晶体的大小和形态、晶体之间的接触点强度、组成晶体的杂质、硬化体中孔隙的数量,因此石膏晶体形貌和晶体大小对其物相转变和力学性能有重要影响。磷石膏由于形成过程与天然石膏完全不同,所以在化学组成、结晶形态、颗粒级配、杂质组成、形态分布等方面与天然石膏有很大差别。采用激光粒度分析仪对磷石膏原样和纯化磷石膏粒度进行了研究,结果见图10 和表5。由图10 和表5 可知,磷石膏原样和纯化磷石膏焙烧后粒度均有所下降,主要原因是磷石膏脱水及物相转变过程中颗粒产生裂隙,导致颗粒破碎,降低了整体粒度。磷石膏原样焙烧后,β-半水石膏产品D50中位粒度为15.58 μm,D90粒度为57.85 μm。纯化磷石膏焙烧产品颗粒尺寸小于磷石膏原样焙烧产品,D50 中位粒度为9.52 μm,D90 粒度为34.40 μm。

图10 磷石膏原样和纯化磷石膏焙烧产品粒度分布Fig.10 Particle size distribution of phosphogypsum original sample and purified phosphogypsum

表5 磷石膏原样和纯化磷石膏焙烧产品粒度分布Table 5 Particle size distribution of phosphogypsum original sample and purified phosphogypsum μm

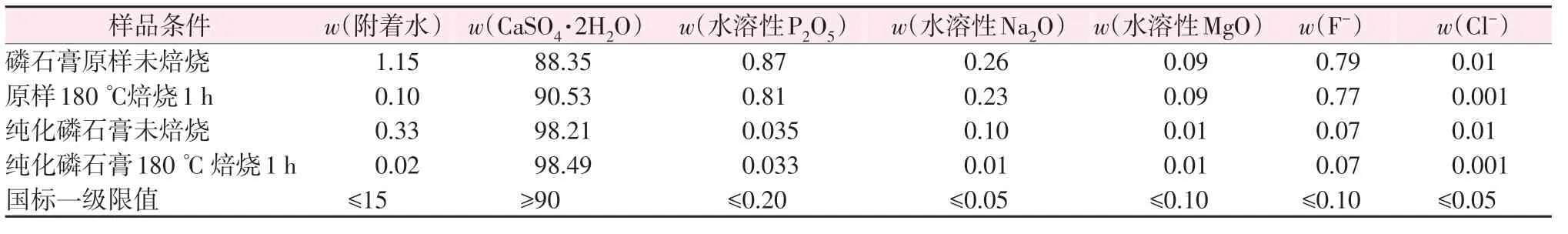

3.2 限制性成分含量分析

依据GB/T 9776—2022《建筑石膏》的限制成分要求,对焙烧前后产品中的氧化钠(Na2O)、氧化镁(MgO)、五氧化二磷(P2O5)、氯(Cl)和氟(F)含量进行了测定[18-20],此外还检测了硫酸钙含量(统一换算为二水硫酸钙含量),分析结果见表6。由表6看出,磷石膏原样中水溶性五氧化二磷、水溶性氧化钠和水溶性氟离子含量均高于国标一级限值,二水硫酸钙质量分数约为88%;在180 ℃下焙烧后,各限制性成分含量变化不大,仅氯离子因为挥发作用,大部分得以去除。磷石膏经浮选纯化后,绝大部分水溶性的限制性成分均可去除,焙烧产品中的各限制性成分含量均满足国标一级限值要求,纯化磷石膏及焙烧产品中二水硫酸钙质量分数大于98%,远高于国标要求。

表6 磷石膏原样及纯化磷石膏焙烧前后产品化学组分含量Table 6 Contents of chemical components of phosphogypsum original sample and purified phosphogypsum before and after calcination%

3.3 产品物理力学性能分析

GB/T 9776—2022《建筑石膏》中对于建筑石膏物理力学性能要求主要为初凝、终凝时间及2 h 抗折、抗压强度。依据国标测试方法,对磷石膏原样和纯化磷石膏在180 ℃下动态焙烧制备的β-半水石膏进行物理力学性能分析,结果见表7。由表7可以看出,磷石膏原样制备的β-半水石膏在55%的稠度条件下,初凝、终凝时间分别为4 min和11 min,符合国标3级品要求;但2 h抗折强度只有2.1 MPa,只能达到国标2 级品要求;2 h 抗压强度达不到国标2 级品要求。在经过浮选提纯后,初凝、终凝时间分别为3 min和9 min,纯化磷石膏制备的β-半水石膏2 h抗折、抗压强度分别达到3.5、7.8 MPa,满足国标3级品限值要求,可以用作建筑石膏材料。测试过程中,磷石膏原样制备的β-半水石膏压块在抗压强度测试时粉化严重,而纯化磷石膏制备的β-半水石膏压块即使被压碎,也能保持基本完整的形态。

表7 β-半水石膏产品物理力学性能分析结果Table 7 Analysis results of physical and mechanical properties of β-hemihydrate gypsum products

4 结论

1)宜昌某磷石膏原样中二水硫酸钙质量分数为88.35%,主要脉石矿物为硅质矿物,还有部分残留磷矿物与含钠矿物。磷石膏浮选纯化后,二水硫酸钙质量分数提高到98.21%,硅质脉石质量分数降低至0.65%,可溶性磷、氟、钠等限制性成分含量均有所降低,满足国标一级限值要求。磷石膏原样中含水率较高为33.51%,纯化后含水率为11.86%,两种原料的干燥时间相近,干燥规律较为一致。

2)磷石膏原样在140 ℃下静态焙烧60 min,β-半水石膏质量分数达到最高为68.43%。在180 ℃下动态焙烧60 min,得到β-半水石膏质量分数为65.14%的产品,白度为47.25%,与静态焙烧产品指标相差不大。磷石膏原样动态焙烧制备的β-半水石膏力学性能达不到国标2级品要求。

3)磷石膏浮选纯化后,在130 ℃下静态焙烧60 min,β-半水石膏质量分数可达80.48%。在180 ℃下动态焙烧60 min,β-半水石膏质量分数可达到87.45%、白度为74.04%,优于静态焙烧产品。纯化磷石膏动态焙烧制备的β-半水石膏力学性能满足国标3级品要求,可以用于建筑石膏行业。