浅谈船舶热镀锌表面处理的质量控制

2023-10-19邓凌峰许一鸣

邓凌峰,黄 超,韩 靓*,许一鸣

(1.沪东中华造船集团船舶配套设备有限公司,上海 201913; 2.上海长兴金属处理有限公司,上海 201913)

采用热浸镀锌工艺防腐是船舶管系防腐应用最广的方法[1]。热浸镀锌层膜厚可达50~100 μm以上,使用寿命长,防腐蚀成本低,广泛应用于船舶管道以及船配件,此外市政工程、建筑、电力、冶金、通信、化工等行业的钢结构、铁架、灯杆、护栏、支架、管道、容器的防腐,也都使用热浸镀锌方法处理。由于热浸镀锌生产作业的特殊性,热浸镀锌的工艺、操作、材质、管理等方面的影响都会使镀锌层的表面质量产生缺陷。

1 针对船舶舾装件热镀锌质量缺陷原因分析

1.1 原材料与制造过程中存在的影响因素

(1)舾装件在加工过程中有油漆(有记号字)。

(2)舾装件在加工过重中存在焊接缺陷(焊缝未打磨、存在焊皮、疤痕、夹渣、未完全焊接、存在气孔)。

1.2 生产过程中处理工序不完善和操作不当造成质量问题

(1)上挂具的不合理,有重叠;挂的方向不对,有窝气;酸洗中缺乏串动;酸液老化,铁离子含量高;酸洗时间短,欠酸洗;有油污的未脱脂,脱脂不良,有污染物附着在工件表面。

(2)助镀液成分降低,助镀作用不充分;助镀液温度不达标;助镀后在空气中停留的时间过长,工件表面有新的腐蚀物生产;锌液成分不达标,未及时添加合金。

(3)入锌锅速度过慢或中途停顿,角度太小[2],使构件表面在锌液面上翻滚而烧坏助镀剂层或复杂工件有窝气现象,浸镀时造成工件个别处未能与锌液接触而漏镀。

(4)锌液温度未达到工艺要求温度,太低时,在工艺时间内锌液不能与基体形成铁锌合金,粘上的锌液在吹抹处理时被吹去,露出基体。

(5)进入锌液处的锌灰未很好清除,使溶剂首先与之接触后被烧去,失去了溶剂就镀不上锌。

(6)没有定期捞渣,使锌液黏度增加,采用升高温度的方法,使锌渣随同黏黑色胶状的溶剂残渣泛起,黏附于钢表面而形成小黑点及漏镀斑点[3]。

(7)水洗、冲洗不充分,造成污染物在表面未及时清理。

(8)修整人员技术水平不高,过度打磨,造成锌被磨掉露出工件表面。

(9)修整人员未按技术标准进行修补,未使用富锌底漆对焊接螺母的位置进行修补。

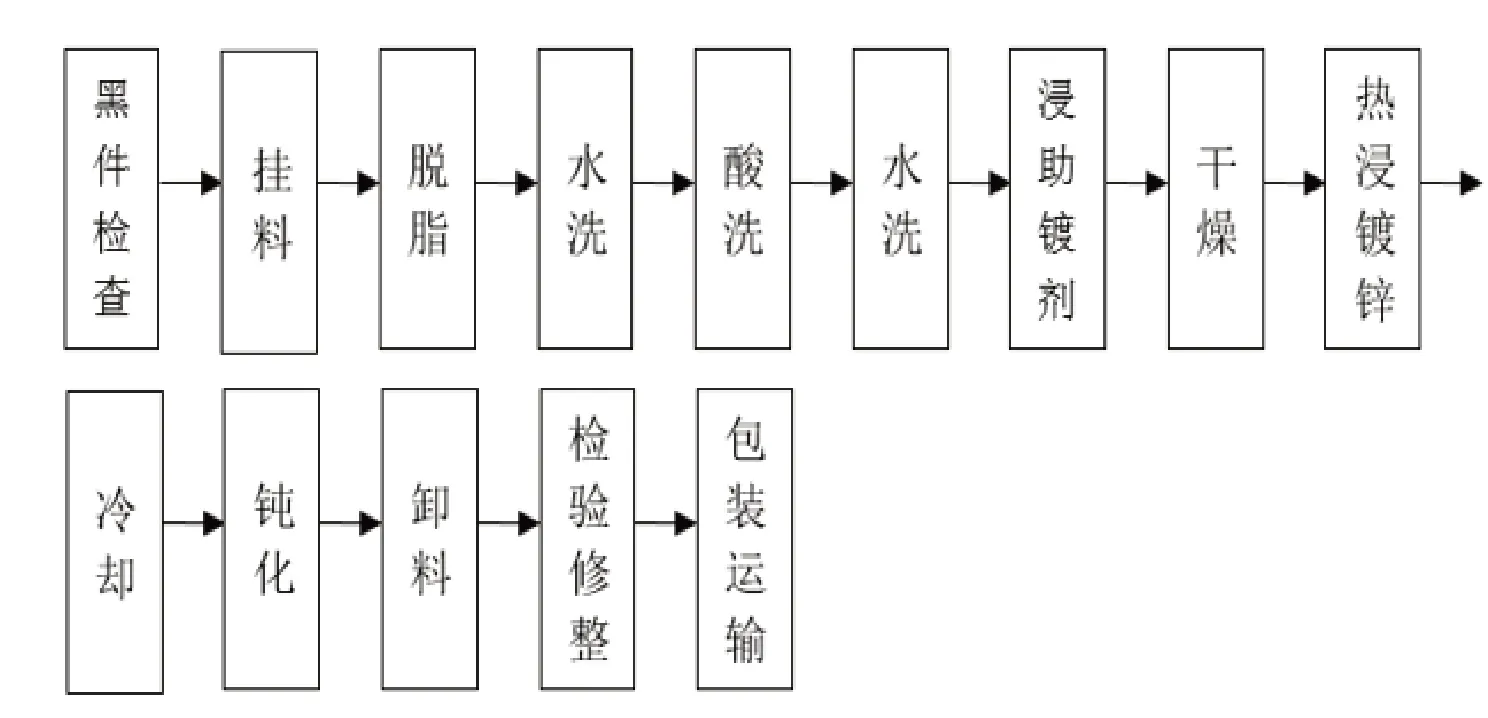

1.3 镀锌流程影响

镀锌流程如图1所示。

图1 镀锌流程Fig.1 The chart of galvanizing process

1.4 助镀液pH对镀锌的影响

助镀液酸性过强,铁盐总处于溶解状态,因此将有更多的Fe2+会随工件被带入锌池中,这将导致更多的细锌渣的产生[4]。处于溶解状态的Fe2+会被空气中的O2逐渐氧化,形成在该pH条件下不能溶解的Fe3+,并以Fe(OH)3的形式从助镀溶液中沉析出来。特別是当pH>5.5时,Fe(OH)2和Zn(OH)2在工件表面沉析,这将阻碍锌液与钢材的接触,防碍锌铁反应的进行,造成镀层表面质量缺陷。

1.5 助镀槽中的铁离子对镀锌的影响

助镀液中的铁离子不仅增加助镀盐残余物的黏度而且增加了清除的难度[5];同时,由于铁离子的存在,还增加了助镀盐在工件表面的结晶所需时间;更为重要的是,助镀液中铁离子含量高会导致锌渣量增高,造成无效锌耗。研究表明,随助镀剂FeCl2+Zn和ZnCl2+FeZn13结晶双盐而被带入锌池中的铁盐将会与锌池中的锌发生反应,大约20 %会进入镀层中,剩下的80 %将会直接形成锌渣,造成浪费。

1.6 检查助镀件

助镀结束后对助镀构件进行检查,发现有油漆或者其他附着物及时打磨处理[6],打磨处理后用氯化铵、氯化锌溶液涂抹,停留时间不易过长,避免助镀液失效,造成质量不稳定。

2 热浸镀锌层质量的控制

2.1 针对船舶舾装件热镀锌质量缺陷进行改善

2.1.1 黑件检查

主要检查构件尺寸、工艺孔是否有油漆和挂点,焊接处是否有焊渣,有没有全部焊接,有无开孔,开孔是否正确等[7]。解决方法:工艺孔、挂点,按照客户要求及图纸进行开孔,焊接螺帽。黑件有少量油漆时,在上挂具前涂抹脱漆剂,油漆严重的送冲砂处理,黑件缺陷及时反馈客户,待客户答复后,再进行镀锌处理。舾装件主要为管件、栏杆、支架、电缆架;管件注意点:根据管件的口径,长短合理上挂具。长管注意悬挂角度,使酸液、锌液能顺利流出,防止兜锌,禁止长管挂在短管下方导致锌液滴在长管上形成锌瘤,影响外观及质量。栏杆注意悬挂角度,使得酸液、锌液能顺利流出,防止兜锌,注意悬挂件数,一次性不易过多(6个以下),避免靠的过紧发生黏连。架电缆架注意铁丝悬挂方向一致,注意悬挂件数,过多易黏连,宽度20 cm以下电缆架采用两端悬挂的方法。舾装件注意挂件个数,构件距离避免靠得过近,防止黏连。

2.1.2 脱脂、酸洗

在检查中发现黑件表面油污,采用脱脂槽(碳酸钠或氢氧化钠溶液)进行脱脂,温度60~80 ℃,脱脂时间10~25 min左右(油污特别严重的视情况延长)[8]。脱脂后用清水冲洗干净(防止残余碱中和酸洗槽及酸洗后的污染物无法去除)。根据酸液浓度和黑件锈蚀程度,一般为20~120 min不等。注意点:酸洗过程中要将工件上下串动1~2次,对每挂酸洗时间进行记录,防止酸洗不足或过度酸洗,影响后续质量。一般使用10 %~15 % HCl溶液进行酸洗,温度控制在18~21 ℃,低于15 ℃下酸洗速度慢。酸洗完工后,构件无残余锈迹,呈现金属本色,根据黑件情况判断是否合格,合格后用清水漂洗,每周检查不少于2次。水洗槽中溶液pH应大于2.5,若小于则应及时更换,图2为酸洗浓度与速度的关系,图中ω(HCl)为HCl的质量浓度。

图2 酸洗浓度与速度的关系图Fig.2 Relationship diagram between pickling concentration and speed

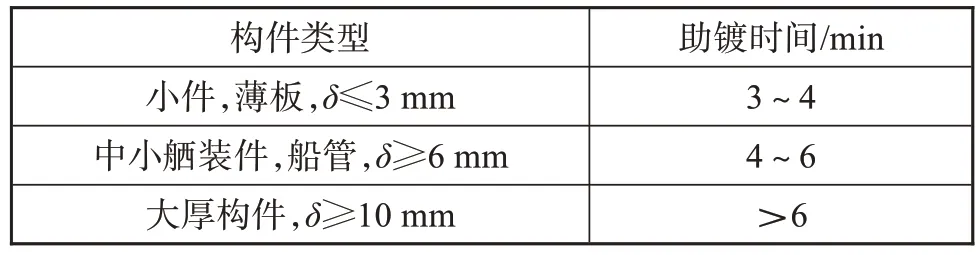

2.1.3 镀锌前助镀

助镀液为ZnCl2和NH4Cl形成的溶液,温度一般为60~80 ℃。助镀方法:构件完全浸入助镀液[9]。注意点:每2~3 h观察一下助镀液温度,温度不够时,应立即恢复,才能生产作业,确保温度达标。在平时生产过程中注意检查控制助镀液的pH及Fe离子含量。表1为构件类型与助镀时间,δ为壁厚。表2为助镀槽正常和最佳工作条件。

表1 构件类型与助镀时间Tab.1 Type of component and time of plating aid

表2 助镀槽正常和最佳工作条件Tab.2 Normal and optimal working conditions of plating bath

2.1.4 热浸镀锌

注意点:每月校正一次手持测温精度并做记录。操作人员每周检查热电偶监控温度与手持测温差并做记录,超过2 ℃偏差及时调整。生产操作人员每两周检查并清理一次热电偶监控区的黏锌情况,确保温控区数据准确。锌锅保温时温度为439 ℃。构件镀锌时间表见表3所示。

表3 镀锌时间表Tab.3 Schedule of zinc plating

每月取锌液样本2份送检;镀锌工作根据产量,正常情况下每两周清理一次锌渣[10]。需升高温度至450 ℃,锌渣下沉后捞渣。冷却时间15~30 s,根据构件厚度适当延长,水温40~60 ℃,冷却水pH在6~8之间;钝化温度为常温,钝化时间30 s左右,构件在钝化液中串动1~2次保证充分接触。对于出现质量问题及时追查前道工序,及时排除异常,对于反复出现未能解决的应立即停止镀锌,查出原因解决后继续镀锌;卸料注意薄件,防止变形,根据客户要求进行打磨修补,没有特殊要求的根据GB/T 13912—1991进行处理,处理完工后由检验员检查后发货。检查标准:构件表面平滑,无锌瘤锌刺,无漏镀,无锌灰锌渣,膜厚按照客户要求或者国家标准。漏镀处理标准:采用环氧富锌底漆加自喷漆修补。

2.2 制定工件工艺孔开设要求

工件在端头的上下部分同时开孔,使空气和锌液能顺利流通。制定热镀锌不同构件厚度镀锌温度规范,见表4所示,Φ为管子外径,δ为壁厚,L为管长,单位均为mm。

2.4 针对存在的热镀锌质量问题制定检验规范

本规范编制依据标准GB/T13912—1991[11],适用于按标准生产的镀锌制品的生产、检验和试验。

材料检验:

(1)锌锭:应满足GB/T470—2008规定,其中锌含量不低于99.99 %。

(2)盐酸:应符合GB/T534—2014规定的一级浓盐酸。

(3)待镀件表面应光整,且没有用酸洗方法不能清除的污秽。如油漆、油脂、水泥、柏油及有害物质。

(4)对于焊接件:焊缝处不允许存在脱焊、漏焊、夹渣、气孔,应去除飞溅、焊渣、毛刺等缺陷。

在制品加工各重点工序应满足以下要求,详见下表5所示。

外观检验:

(1)镀层表面连续并且有实用性光滑。

(2)镀件表面应无流挂、滴留、漏镀、锌灰、黏渣、起皮等缺陷。

(3)镀锌制件表面在保证镀层厚度的情况下允许存在发暗或浅灰色颜色不均匀区域。潮湿条件下储存的镀锌制件表面允许有白锈生成。

3 结 论

热浸镀锌层的质量很大一部分取决于业主、设计制造厂的选材、制造(和预留的工艺孔)等;热浸镀锌是工件加工过程中的一环,严格控制工艺操作,才能确保最终产品的质量。