低钠盐腊肉液熏及烘烤工艺优化

2023-10-19黄晴豁王海滨路洪艳彭利娟陈平权龚厚朴张红宇潘秀云

董 雪,黄晴豁,王海滨,2,,路洪艳,2,张 莹,2,彭利娟,2,陈平权,龚厚朴,张红宇,潘秀云

(1.武汉轻工大学食品科学与工程学院,湖北武汉 430023;2.农产品加工与转化湖北省重点实验室,湖北武汉 430023;3.湖北大派食品集团有限公司,湖北恩施 445599;4.益盐堂(应城)健康盐制盐有限公司,湖北应城 432499)

腊肉是中国传统肉制品之一,以鲜、冻畜禽肉为原料,经剔骨、切割成条状后再用食盐及其他调料腌制,经长期风干或经人工烘烤、烟熏而成的生肉类制品,食用时需加热处理,因色泽鲜明、味道鲜美、香气浓郁以及造型独特而闻名中外,是中国也是世界珍贵饮食文化的重要组成部分[1]。同时,腊肉营养丰富、风味独特,贮藏期较长,深受广大消费者的青睐[2-3]。近年来,随着现代技术的不断发展以及饮食理念的转变,人们认识到盐分的过量摄入对血压和心血管疾病的潜在危害,因此人们对于低钠食品的需求与日俱增[4-5]。为了迎合消费者需求的转变,必须对传统腊肉的品质进行改善,采用低钠盐腌制是对传统腊肉加工技术改良的重要方法之一。

烟熏及烘烤工艺是增强腌腊肉制品风味至关重要的一步。传统的烟熏方法是利用木屑等各种材料焖烧时所产生的烟气来熏制肉制品,赋予产品特有的茶褐色和烟熏风味,并且抑制微生物的生长,防止肉制品腐败变质[6-7];但该方法生产周期长,且木材燃烧时产生的有害烟气物质会影响肉制品的食用安全,还易造成环境污染[8-9]。此外,传统的烘烤工艺受当地的气候及地区条件的影响较大,产品品质不稳定。要克服以上缺陷,就必须通过现代化的加工技术来改进传统的烟熏及烘烤工艺。在工艺开发方面,芮露明[10]研究了一种新型烟熏技术,不仅改善了腊肉的品质,而且简化了整个加工工艺。葛蕊等[11]为开发低盐快速腌制陇西腊肉,实验以配料中盐含量、腌制方式、干燥方式为因素,测定了产品感官得分、嫩度和色度等指标,优化陇西腊肉的生产工艺。

烟熏液是通过冷凝由木屑或木片热解产生的木烟,随后除去致癌多环芳烃产生的。与传统工艺相比,烟熏液熏制食品与传统烟熏制品有着近乎一样的烟熏风味,但相较于前者而言更为绿色环保,抗氧化和抗癌功效也更胜一筹[12-13]。本文主要研究不同烟熏液添加量、液熏时间、烘烤时间和烘烤温度对低钠盐腌制的腊肉制品成品率、水分活度、pH 和色泽的影响,细化了液熏及烘烤过程中烟熏液添加量、液熏时间、烘烤时间和烘烤温度梯度,更细致地研究了低钠盐腊肉制品在此条件下感官评分的变化情况,并同市面上同类型腊肉进行电子舌风味的对比,确定了较优的液熏及烘烤工艺参数,为营养健康型低钠盐腊肉的加工工艺优化和生产打下基础。

1 材料与方法

1.1 材料与仪器

后腿肉、市售腊肉 湖北大派食品集团有限公司;食品级氯化钠 湖北盐业集团有限公司;食品级氯化钾 河南强利化工产品有限公司;料酒 山西紫林醋业股份有限公司;十三香、辣椒粉 北京市邦味调味品有限公司;白砂糖 太古糖业(中国)有限公司上海第一分公司。

HD-5A 水分活度仪 厦门雄发仪器仪表有限公司;FSH-2 高速匀浆机 常州荣华仪器制造有限公司;STARTER 3100 实验室pH 计 奥豪斯仪器有限公司;JZ-300 通用色差仪 上海专色贸易有限公司;TS-S000Z 电子舌 日本Insent 公司;Milli-Qintergral超纯水系统 美国Millipore 公司。

1.2 实验方法

1.2.1 低钠盐腊肉加工工艺流程及操作要点

1.2.1.1 工艺流程 原料预处理(筛选、切块)→腌制→液熏→烘烤→包装→成品。

1.2.1.2 操作要点 原料的预处理:选用新鲜的猪后腿肉,首先剔除猪后腿肉表面的筋膜,然后将其切成大小均一的肉块,经称量每个肉块约200 g,误差不超过5 g。

腌制:将预处理后的肉块置于腌制器皿内,加入原料肉重3%(NaCl:KCl=7:3)的低钠盐和一定量的复合腌制料均匀地涂抹在肉块表面,然后于0~4 ℃条件下进行干腌。

液熏:将腌制4 d 的猪肉取出置于清洗干净的器皿内,浸泡于一定浓度的烟熏液中,于低温条件下液熏适宜时间。

烘烤:原料肉液熏完成后取出,放入烘箱内烘烤,烘烤温度为40~60 ℃随时关注肉表面颜色的变化。

包装:对烘烤好的肉块采用真空包装。

1.2.2 烟熏液添加量对低钠盐腊肉品质的影响 烟熏液添加量是影响腊肉品质的一个因素,将液熏时间固定在90 min,烘烤时间固定在28 h,烘烤温度50 ℃,烟熏液添加量为1%、2%、3%、4%、5%进行单因素实验,以成品率、水分活度、pH 和色泽作为指标来衡量分析,确定适宜的烟熏液添加量。

1.2.3 液熏时间对低钠盐腊肉品质的影响 液熏时间是影响腊肉品质的一个因素,将烟熏液添加量固定在3%,烘烤时间固定在28 h,烘烤温度50 ℃,液熏时间为30、60、90、120、150 min 进行单因素实验,以成品率、水分活度、pH 和色泽作为指标来衡量分析,从而确定适宜的液熏时间。

1.2.4 烘烤温度对低钠盐腊肉品质的影响 烘烤温度是影响腊肉品质的一个因素,将烟熏液添加量固定在3%,液熏时间固定在90 min,烘烤时间28 h,烘烤温度为40、45、50、55、60 ℃进行单因素实验,以成品率、水分活度、pH 和色泽作为指标来衡量分析,确定适宜的烘烤温度。

1.2.5 烘烤时间对低钠盐腊肉品质的影响 烘烤时间是影响腊肉品质的一个因素,将烟熏液添加量固定在3%,液熏时间固定在90 min,烘烤温度50 ℃,烘烤时间为20、24、28、32、36 h 进行单因素实验,以成品率、水分活度、pH 和色泽作为指标来衡量分析,确定适宜的烘烤时间。

1.2.6 低钠盐腊肉液熏及烘烤工艺正交试验设计在单因素实验的基础上,选出合适的范围进行四因素三水平的正交试验(表1),继续完成低钠盐腊肉制品加工中液熏及烘烤工艺的优化。

1.2.7 主要评价指标及其检测方法

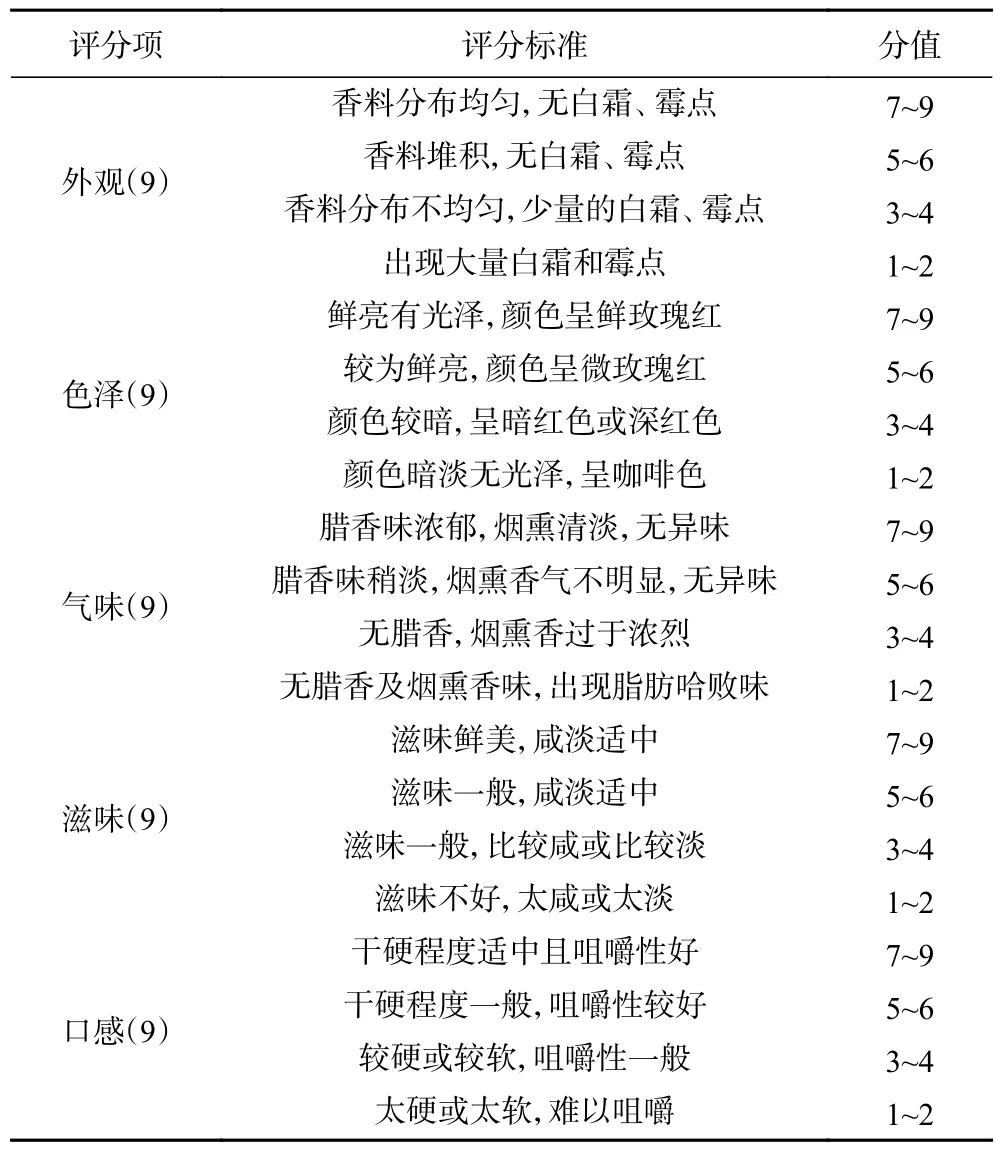

1.2.7.1 感官评价方法 采用优化后的工艺制备低钠盐腊肉制品,将其切成同等大小的薄片,于蒸锅内沸水煮20 min,取出进行感官评定。抽取10 名肉制品领域的感官评定人员组成评定小组,分别为5 男5 女,并进行相关培训。在饭后2 h 对腊肉的外观、色泽、气味、滋味和口感进行评分,具体的评分标准见表2。

表2 低钠盐腊肉制品液熏及烘烤工艺的感官评分Table 2 Sensory rating table of liquid smoke and baking process for low-sodium cured pork products

1.2.7.2 成品率的测定 称取腊肉烘烤前平均重量W1及烘烤后平均重量W2,按下式计算:

1.2.7.3 水分活度的测定 参照GB 5009.238-2016食品安全国家标准《食品中水分活度的测定》[14]中的方法。

1.2.7.4 pH 的测定 参照GB 5009.237-2016 食品安全国家标准《食品pH 值的测定》[15]方法。

1.2.7.5 色泽的测定 腊肉色泽采用JZ-300 型通用色差仪进行分析。将腊肉切成约3 cm×3 cm×1 cm厚大小的薄片,放入色差仪进行测定,每个样品做三次平行,取其平均值。其中L*为亮度值;a*为红度值;b*为黄度值。

1.2.7.6 电子舌的测定 腊肉斩拌混匀后,准确称取5 g,加入100 mL 蒸馏水,再用高速分散器均质,条件为8000 r/min,均质15 s,暂停15 s,重复三次。均质后的溶液经超声处理30 min,取出后用快速滤纸过滤,取滤液进行测定。

1.3 数据处理

实验数据使用Microsoft Excel 进行记录,并对数据做基本的处理和方差分析;用SPSS 19.0 统计软件对测定的实验数据进行Duncan’s 多重比较(P<0.05)。

2 结果与分析

2.1 烟熏液添加量对低钠盐腊肉品质的影响

2.1.1 烟熏液添加量对低钠盐腊肉理化指标的影响

由表3 可知,产品的成品率与其在加工过程中造成的损失呈负相关。本实验中不同烟熏液添加量下的低钠盐腊肉成品率无显著变化(P>0.05)。低钠盐腊肉水分活度在添加量为1%~3%时呈下降趋势,4%~5%时增大,但各梯度之间无显著性差异(P>0.05),表明烟熏液添加量对低钠盐腊肉成品率和水分活度影响不大。低钠盐腊肉的pH 随着烟熏液的增加显著下降(P<0.05),pH 从5.87 降低至5.33。这主要是因为烟熏液中的酚类物质、酸类物质降低了肉制品中的pH,增加了食盐对微生物生长的抑制作用[16]。由于烟熏液浓度与腊肉风味醇厚程度呈正相关关系,且烟熏液浓度较大时,腊肉pH 较低,可抑制微生物生长,延长腊肉保质期,故选择烟熏液添加量3%、4%、5%作为正交试验的液熏浓度水平。

表3 烟熏液添加量对低钠盐腊肉理化指标的影响Table 3 Effect of addition of smoking liquid on physicochemical indexes of low-sodium cured pork

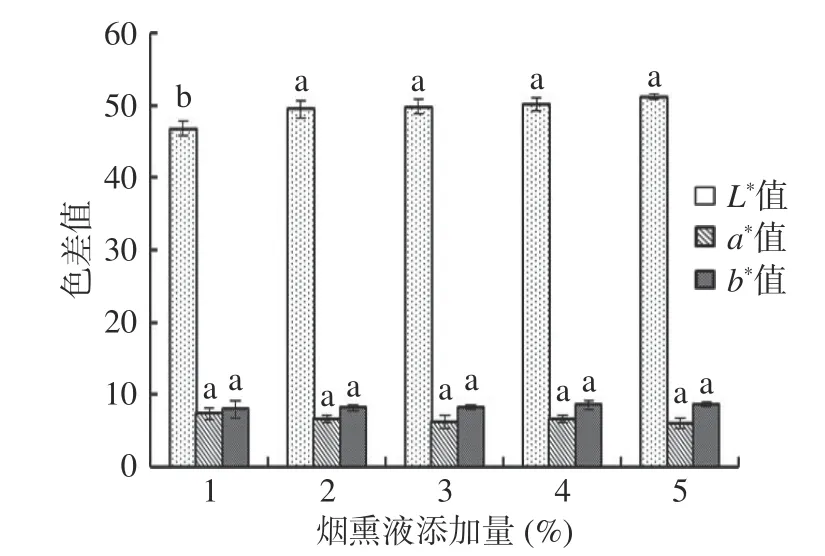

2.1.2 烟熏液添加量对低钠盐腊肉色泽的影响 颜色是衡量肉制品质量的重要指标,亮度值L*表示肉制品的光泽度;红度值a*表示肉制品的红色程度;黄度值b*值表示肉制品的黄色程度。由图1 可知,随着烟熏液添加量的增加,腊肉的L*值缓慢增大;a*值呈起伏式下降;b*值缓慢上升,不同烟熏液浓度组之间颜色差异不显著,表明烟熏液添加量对肉制品红黄色泽的影响较小。腊肉颜色变化的主要原因是烟熏液中含有的羰基会与肉蛋白分子中的氨基发生褐变反应,最终产生的棕色物质会造成颜色的改变[17-18]。另外,羰基化合物和酚类物质的氧化聚合反应也会促进褐变的产生[19]。

图1 烟熏液添加量对低钠盐腊肉色泽的影响Fig.1 Effect of addition of smoking liquid on the color of lowsodium cured pork

2.2 液熏时间对减盐腊肉品质的影响

2.2.1 液熏时间对低钠盐腊肉理化指标的影响 液熏时间对低钠盐腊肉成品率、水分活度和pH 的影响如表4 所示。由表4 可知,随着液熏时间的增加,腊肉成品率呈缓慢上升的趋势,在液熏150 min 时达到最大值,显著(P<0.05)高于30 min 组和60 min 组;水分活度则呈先降低,后略微上升的趋势,且在液熏时间90~150 min 无显著变化(P>0.05),这可能是因为烟熏液与腊肉形成浓度差,导致部分自由水的流失;随着内外渗透压逐渐稳定,这种变化趋于平缓[20];腊肉pH 呈下降趋势,且不同的时间组之间差异性显著(P<0.05),这可能是在液熏过程中烟熏液中的酚类物质和酸性物质缓慢渗透入肉制品,液熏到一定时间后,烟熏液已经很难渗透到肉中,所以腊肉制品的pH 下降缓慢。由于液熏时间增长后,腊肉成品率上升,且随着液熏时间增长,腊肉pH 降低,可抑制微生物生长,延长腊肉保质期,故选择液熏时间90、120、150 min 作为正交试验的液熏时间水平。

表4 液熏时间对低钠盐腊肉理化指标的影响Table 4 Effect of liquid smoking time on physicochemical indexes of low-sodium cured pork

2.2.2 液熏时间对低钠盐腊肉色泽的影响 由图2可知,随着液熏时间的延长,L*值缓慢增加,在150 min时达到最大值,且显著高于(P<0.05)30、60、90 min组;a*值缓慢降低,不同液熏时间组之间无显著性差异(P>0.05);b*值缓慢增加,在150 min 时达到最大值,且与30 min 组和60 min 组之间差异显著(P<0.05)。造成颜色发生改变的原因除了烟熏液自身棕黄色的影响和美拉德反应引起的褐变之外,还与酚类物质的化学反应有关,周洪仁等[19]通过采用不同浓度的烟熏液浸渍提前盐渍的新鲜猪皮,研究烟熏液的形成情况,推测出烟熏液浸渍猪皮形成烟熏色泽与酚的自聚合反应以及某些成分的酚醛缩合和氧化密切相关。

图2 液熏时间对低钠盐腊肉色泽的影响Fig.2 Effect of liquid smoking time on the color of low-sodium cured pork

2.3 烘烤温度对低钠盐腊肉品质的影响

2.3.1 烘烤温度对低钠盐腊肉理化指标的影响 由表5 可知,随着烘烤温度的升高,腊肉成品率和水分活度呈稳步下降的趋势,pH 无显著变化(P>0.05)。当烘烤温度为40、45~50、55~60 ℃之间时,腊肉的成品率存在显著差异(P<0.05),这主要是因为温度升高加快了腊肉中水分的蒸发,导致水分含量下降,同时水分挥发导致腊肉干重减少,成品率降低[21]。由表5 可知,当烘烤温度为40~50 ℃,腊肉的水分活度随着温度的增加显著降低(P<0.05),55~60 ℃趋于平稳。这主要是因为高温导致猪肉蛋白质中肌纤维遭到破坏,持水力减弱,大量自由水区和多层水区的水分从中迅速流失[22],从而降低了腊肉的水分活度。烘烤温度在40 ℃时,腊肉水分活度较高,不利于腊肉保存。过高温度烘烤则会使腊肉中蛋白质变性,影响腊肉的口感和营养价值,综合加工成本和腊肉品质来考虑,选择烘烤温度为45、50、55 ℃作为正交试验的温度水平。

表5 烘烤温度对低钠盐腊肉理化指标的影响Table 5 Effect of baking temperature on physicochemical indexes of low-sodium cured pork

2.3.2 烘烤温度对低钠盐腊肉色泽的影响 由图3可知,腊肉的亮度值随着温度的升高呈下降的趋势,烘烤温度为40~60 ℃之间时,无显著差异(P>0.05);但40 ℃烘烤条件下的亮度值明显高于其他四组,表明亮度值L*在烘烤温度为40~45 ℃之间较为敏感,并且40 ℃可以赋予腊肉更好的亮度,这是因为腊肉在烘烤过程中会发生一系列反应,使腊肉产生引人注目的鲜红色;但是随着烘烤温度的上升,由于水分的大量流失使得辣椒粉、五香粉等配料沾附在腊肉表面,严重影响腊肉的亮度值[23]。烘烤温度对腊肉的黄度值b*无显著影响(P>0.05),红度值a*稍有降低,这可能是因为高温使脂肪氧化导致腊肉色泽劣变,从而使得腊肉的红度值a*降低[24]。

图3 烘烤温度对低钠盐腊肉色泽的影响Fig.3 Effect of baking temperature on the color of low-sodium cured pork

2.4 烘烤时间对低钠盐腊肉品质的影响

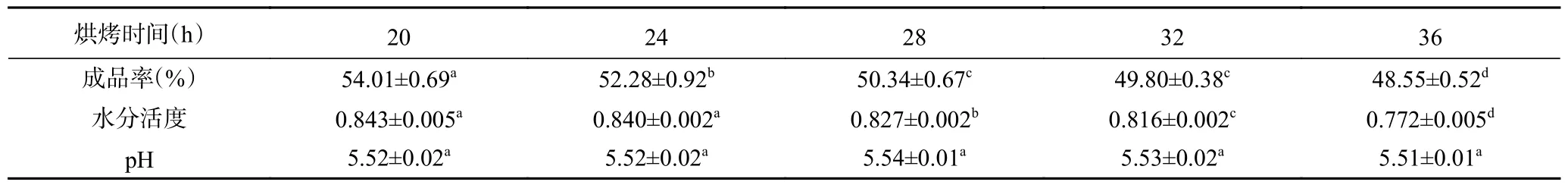

2.4.1 烘烤时间对低钠盐腊肉理化指标的影响 不同烘烤时间对低钠盐腊肉理化指标的影响如表6 所示,腊肉的成品率和水分活度受烘烤时间的影响较为显著(P<0.05),对腊肉的pH 无显著影响(P>0.05)。腊肉成品率指熏制后的腊肉质量与熏制前鲜肉质量的比值,是评判腊肉加工的重要指标。由表6 知,烘烤20 h 时,腊肉的成品率最高,这是因为随着高温时间的延长,加热会使猪肉表面的肌原纤维蛋白变性,对水的束缚能力减小,肌肉的持水性减弱,自由水从腊肉表面流失并快速蒸发,导致腊肉的水分含量逐渐降低,成品率降低[25]。此现象与Destefanis 等[26]的研究结果相一致。烘烤时间在20 h 时,腊肉水分活度较高,不利于腊肉保存。长时间烘烤则会使肉中蛋白质发生物理变性,破坏其空间结构,对腊肉的色泽、口感产生较大影响[27]。故选择烘烤时间为24、28、32 h 作为正交试验的时间水平。

表6 烘烤时间对低钠盐腊肉理化指标的影响Table 6 Effects of baking time on physicochemical indexes of low-sodium cured pork

2.4.2 烘烤时间对低钠盐腊肉色泽的影响 由图4可知,烘烤时间对腊肉的色泽有显著影响(P<0.05),随着烘烤时间的延长,亮度值L*呈现稳定的下降趋势,且在烘烤时间为20~24、28~32 和36 h 这三个区间时存在显著差异(P<0.05)。这可能是由于猪肉在烘烤过程中,还原糖类与氨基化合物间发生的反应会引起腊肉亮度的改变。同时,随着烘烤时间的持续,腊肉内部的营养物质会因受到高温的影响进一步发生脂肪的氧化、蛋白的氧化聚合等多种反应[28-29],严重影响腊肉表面的色泽。腊肉的黄度值b*随烘烤时间的延长无显著性变化(P>0.05);红度值a*随时间增加呈上升趋势,其中腊肉烘烤32 h 和36 h 时的a*值比较接近,显著高于其他组(P<0.05),表明随着时间的延长,腊肉表面的颜色越来越暗,从鲜红变成暗红,且红色加深。

图4 烘烤时间对低钠盐腊肉色泽的影响Fig.4 Effect of baking time on the color of low-sodium cured pork

2.5 正交试验结果

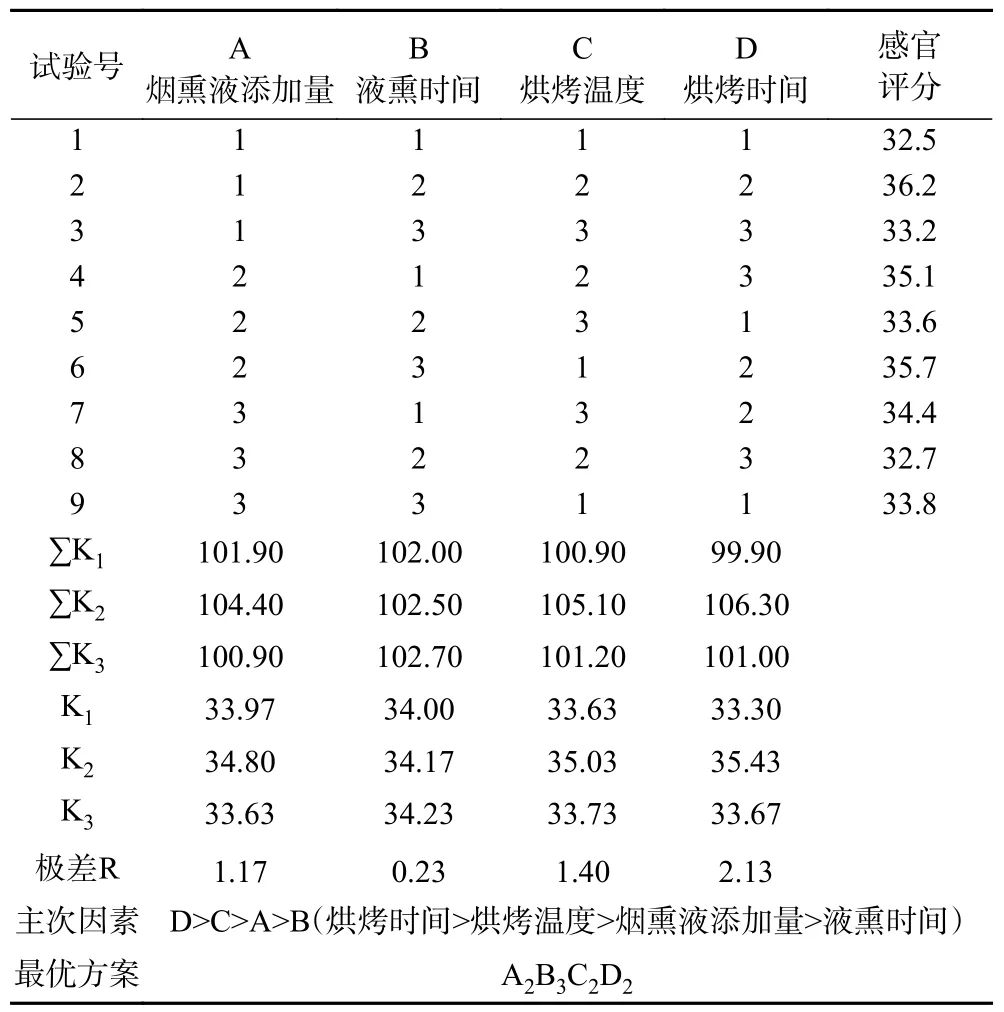

从表7~表8 可以看出,影响低钠盐腊肉液熏及烘烤工艺的主次因素为:D>C>A>B,即烘烤时间>烘烤温度>烟熏液添加量>液熏时间。由方差分析表可以看到,烘烤时间、烘烤温度和烟熏液添加量对低钠盐腊肉制品的感官评分影响显著,而液熏时间对其影响不显著。以感官评分为指标,根据正交结果,得到低钠盐腊肉液熏及烘烤工艺的最佳水平组合为A2B3C2D2:即烟熏液添加量为4%,液熏150 min,烘烤温度为50 ℃,烘烤时间为28 h,在此工艺条件下的感官评分为37 分。

表7 低钠盐腊肉液熏及烘烤工艺正交试验结果Table 7 Orthogonal test results of liquid smoke and baking process for low-sodium cured pork

表8 低钠盐腊肉液熏及烘烤工艺的方差分析Table 8 Analysis of variance of liquid smoke and baking process for low-sodium cured pork

2.6 低钠盐腊肉与市售产品电子舌的测定

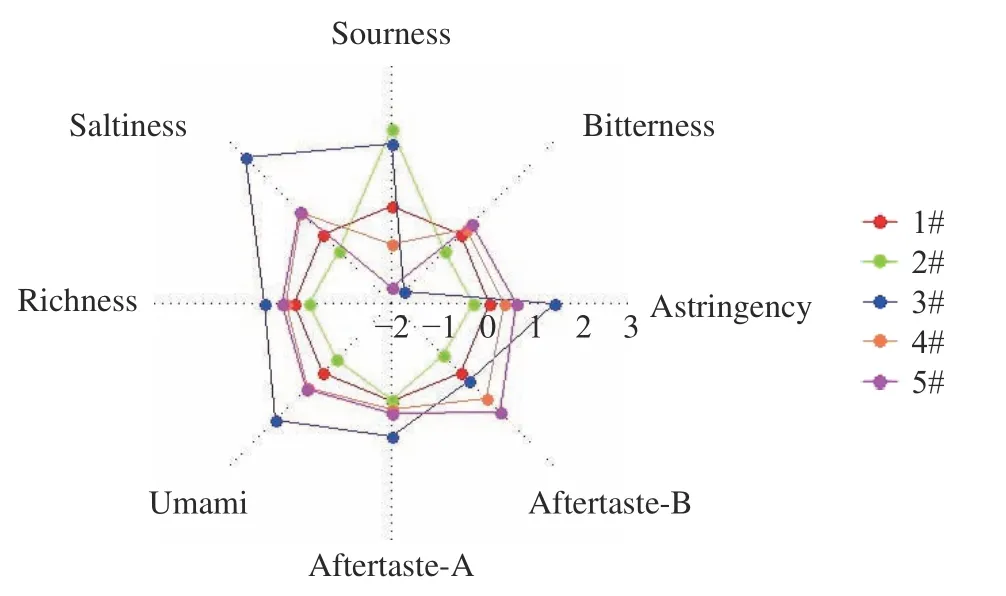

为了进一步探索最终腊肉产品的风味品质,本实验以最佳工艺条件A 制备的腊肉作为参考对象,对最佳工艺条件B 制备的腊肉、市售腊肉行电子舌分析。图5 显示了上述5 种腊肉产品酸(Sourness)、咸(Saltiness)、苦(Bitterness)、涩(Astringency)、鲜(Umami)五种基本味以及苦的回味(Aftertaste-B)、涩的回味(Aftertaste-A)、鲜的回味(Richness)这八种味道的浓淡程度,外围射线表示相应指标的产品味道浓厚。2 号腊肉产品的咸味虽低于1 号,但是在浓厚味、鲜味和酸味方面,1 号腊肉产品均优于2 号,进一步验证了液熏及烘烤工艺正交试验的正确性。由图5可知,实验腊肉产品咸味和回味明显低于市售产品,鲜味也略低于市售腊肉产品,苦味和涩味与市售腊肉产品无显著差别,表明使用适量的氯化钾部分替代氯化钠后,并未增加腊肉产品的苦涩味,反而减少了腊肉产品中的钠相对含量,从而使得咸味较弱[30-31]。从产品丰富度来看,低钠盐腊肉制品的加工工艺进行优化后,制备得到的腊肉产品口味丰富度在同类产品中表现优秀,极具市场竞争力。

图5 实验低钠盐腊肉产品与市售腊肉产品电子舌雷达图Fig.5 Electronic tongue radar chart of experimental low-sodium cured pork products and commercial cured pork products

3 结论

本文对低钠盐腊肉的液熏及烘烤工艺进行了优化研究,首先通过单因素实验,研究了烟熏液添加量、液熏时间、烘烤时间和烘烤温度对低钠盐腊肉品质特性的影响,实验结果表明烘烤时间是影响低钠盐腊肉感官品质的主要因素,其次是烘烤温度和烟熏液添加量,液熏时间对低钠盐腊肉制品感官品质影响较小;综合实验结果和腊肉制品实际生产工艺,确定了低钠盐腊肉液熏及烘烤最佳工艺为烟熏液添加量4%,液熏时间150 min,烘烤温度50 ℃,烘烤时间28 h,该工艺条件下的感官评分为37 分。同时,将本实验腊肉产品和市售同类腊肉产品进行了电子舌对比,确保了本实验腊肉产品在达到减少钠含量的同时还具有市场竞争力。