抽汽再热循环的热力性能分析

2023-10-18井芳波卫栋梁张伟荣洪安尧雷晓龙

井芳波, 杨 宇, 尹 刚, 卫栋梁, 张伟荣, 洪安尧, 雷晓龙

(1.东方电气集团东方汽轮机有限公司,四川德阳 618000;2.上海发电设备成套设计研究院有限责任公司,上海 200240)

提高蒸汽动力循环效率时可以考虑通过提高主蒸汽参数(主汽压力和主汽温度)或采用中间再热等措施[1-3]。但是,针对某些特殊汽轮机组,比如垃圾发电汽轮机机组,其主蒸汽温度受锅炉控制,由于垃圾焚烧烟气对锅炉管道有腐蚀作用,管壁腐蚀速度与温度直接相关[4],通常认为锅炉蒸汽出口温度不应超过485 ℃[5],同时再热烟气腐蚀会严重影响锅炉的可靠性和稳定性,这直接制约了中间再热技术在垃圾发电汽轮机组上的应用[6]。在主蒸汽温度受限的前提下,如果仅提升主蒸汽压力,蒸汽过热度会降低,同时会带来末级叶片湿度增大、水蚀增加的风险[7],而抽汽再热循环能有效地解决这一问题。

1 抽汽再热循环

常规中间再热循环是指锅炉产生的全部新蒸汽在汽轮机高压缸膨胀做功后,进入锅炉再热器中被加热,然后再进入汽轮机中低压缸继续膨胀做功。抽汽再热循环是指锅炉产生的新蒸汽进入汽轮机高压缸,其中一部分蒸汽在高压缸某级后被抽出,剩余蒸汽在高压缸膨胀做完功后被抽出的蒸汽加热,然后再进入汽轮机中低压缸继续膨胀做功,加热蒸汽疏水排至锅炉汽包或除氧器。中间再热循环与抽汽再热循环的本质区别是中间再热循环的再热吸热量由汽机岛外的热源提供,而抽汽再热循环的再热吸热量由汽机岛的内部汽源提供。

常规中间再热循环提高了整个循环的平均吸热温度,可以有效提高循环的热效率;而抽汽再热循环中由于再热吸热量是由汽机岛内部提供的,因此循环的热效率并不能得到提高,该循环只能起到提高汽轮机排汽干度的作用。但是,对于某些特殊的汽轮机组来说,因条件限制,无法提高主汽温度,也不宜采用中间再热循环,为了机组能安全运行,只能采用较低的主汽压力,这种参数配置的汽轮机组循环效率低,经济性差。为了提高机组的循环效率,可以提高主汽压力,但如果不相应提高主汽温度且不采用中间再热,则汽轮机的排汽湿度会大幅增加,进而影响汽轮机的安全运行,此时宜采用抽汽再热循环。笔者以垃圾发电汽轮机组为例,分析了不同抽汽点位置的抽汽再热循环方案。

2 再热汽源抽汽点位置及再热参数

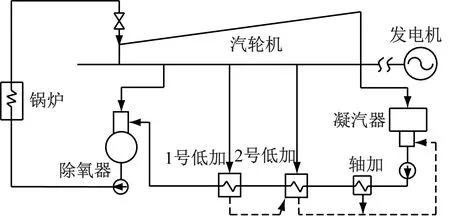

以55 MW级垃圾发电汽轮机组为例,常规非再热机组进汽参数为6.3 MPa/445 ℃,排汽压力为6.28 kPa,给水温度为130 ℃,所配置回热系统为1台定压除氧器、2台低压加热器(简称低加)和1台轴封加热器(简称轴加),汽轮机排汽湿度约为13.57%。为了提高循环效率,将主汽压力提高至13.2 MPa,主汽温度和排汽压力不变,则汽轮机排汽湿度增大至18%,这会严重影响汽轮机的安全运行,而采用抽汽再热可降低排汽湿度,使其在安全范围内。

2.1 再热汽源抽汽点位置

抽汽再热循环的抽汽点可选在高压缸某级后(以下简称“高压缸抽汽再热”);如果将汽机岛进口边界设为锅炉过热器出口,将抽汽点前移至主蒸汽管道,则再热吸热量仍由汽机岛的内部汽源提供,称为“主汽抽汽再热”;如果继续将汽机岛边界和抽汽点均前移至锅炉汽包,相当于汽轮机的蒸汽分为2部分,一部分主给水经锅炉加热至主蒸汽并进入汽轮机,另一部分主给水经锅炉加热至饱和蒸汽后抽走作为再热汽源,称为“汽包抽汽再热”。荷兰阿姆斯特丹AEB发电厂采用的是汽包抽汽再热循环系统[8]。图1为不同方案的原则性热力系统图。

(a) 常规非再热方案

2.2 再热温度

再热循环的再热加热抽汽用于加热高压缸排汽,因此不同抽汽点位置的再热温度也不同。再热温度是再热加热抽汽压力的函数,其计算公式如下:

TRE=TS[p×(1-Δp)]-Δt

(1)

式中:TRE为再热温度,℃;p为再热加热抽汽压力,MPa;Δp为再热加热抽汽的管道压损率;TS[p×(1-Δp)]为压力p×(1-Δp)对应的饱和蒸汽温度,℃;Δt为再热器换热端差,K。

由式(1)可得,考虑压损后“主汽抽汽再热”和“汽包抽汽再热”的再热加热抽汽压力均为13.2 MPa,再热温度均为320 ℃。“高压缸抽汽再热”方案的再热温度是再热加热抽汽压力的单值函数,再热加热抽汽压力的最大值约为主蒸汽压力(13.2 MPa),再热加热抽汽为饱和蒸汽时抽汽压力最小,如果再热加热抽汽为湿蒸汽,则其无法有效加热高压缸的排汽。经计算,所选垃圾发电汽轮机主汽在高压缸内膨胀至饱和蒸汽时的压力约为1.67 MPa。管道压损取2%时“高压缸抽汽再热”方案的再热温度范围为190~318 ℃。

2.3 再热压力

再热压力与高压缸排汽压力的关系如下:

pRE=p2×(1-Δp2)

(2)

式中:pRE为再热压力,MPa;p2为高压缸排汽压力,MPa;Δp2为高压缸排汽压力至再热压力之间的管道压损率。

选择再热压力时必须满足低压缸和高压缸排汽湿度均在安全范围内。根据上述条件,再热温度190~320 ℃对应的再热压力范围为0.22~1.8 MPa。

3 热力性能分析

以常规中温次高压非再热55 MW级垃圾发电汽轮机组为基准,分别对再热加热抽汽不同抽汽点位置的方案进行对比分析。

由于“汽包抽汽再热”和“主汽抽汽再热”方案下的再热温度相同,汽轮机本体设计也完全相同,“汽包抽汽再热”方案采用饱和蒸汽作为再热加热汽源,不可逆损失小;而“主汽抽汽再热”方案的再热加热汽源过热度大,不可逆损失大。由此可以定性判断出,“汽包抽汽再热”方案的循环效率高于“主汽抽汽再热”方案,因此将不再对“主汽抽汽再热”方案进行论述。

再热压力较低、高压缸排汽湿度较大时,先对高压缸排汽热力去湿后再加热,可以减小再热加热抽汽的耗汽量。这种汽水分离再热器(MSR)在核电汽轮机领域被广泛应用,技术成熟且安全可靠[9]。

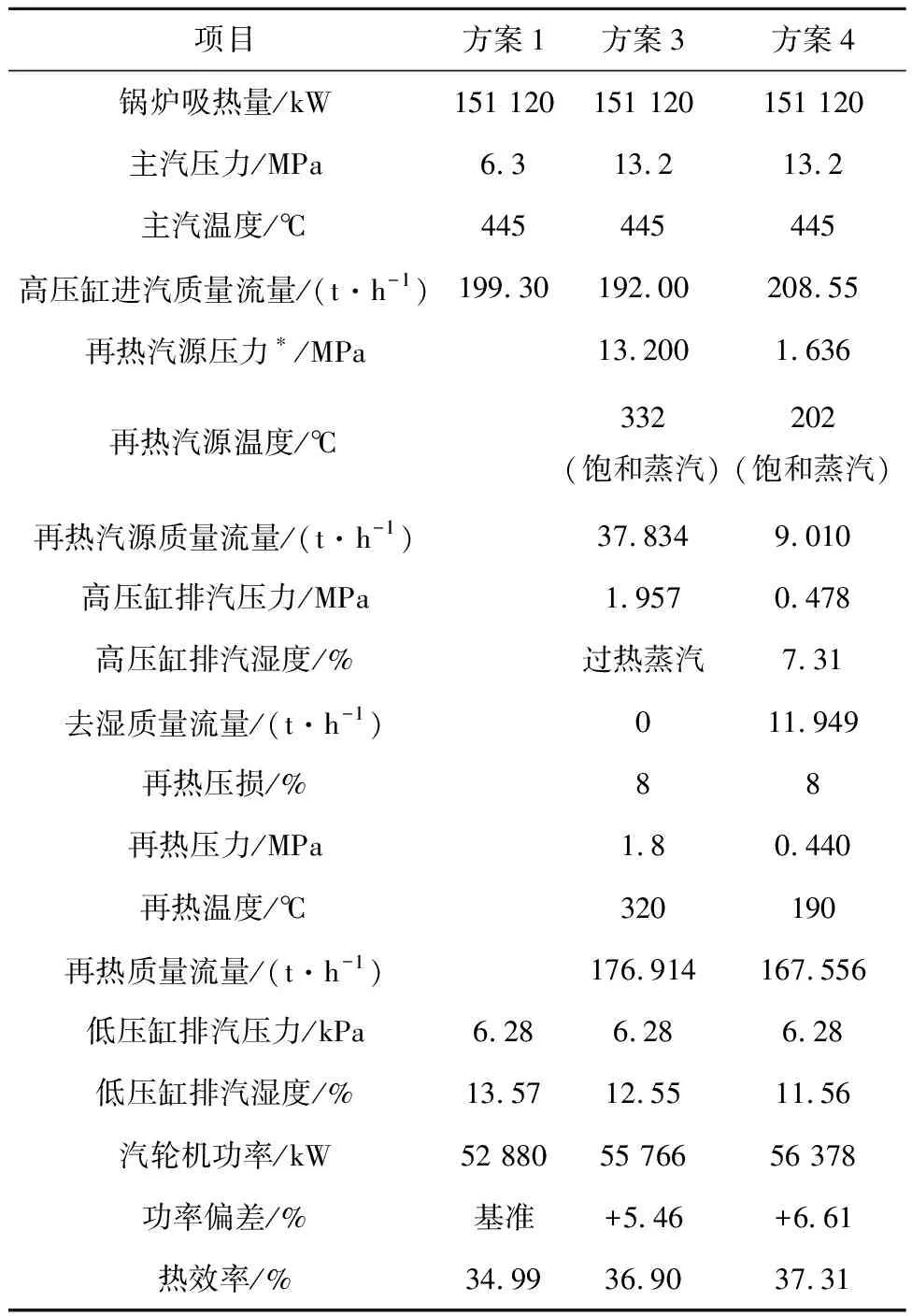

各方案下的关键参数见表1。

表1 各方案下的关键参数

图2为方案3的温-熵图。每千克主给水以状态6进入锅炉定压吸热,在状态8(锅炉汽包)变为饱和蒸汽,xkg的蒸汽被抽出作为再热加热抽汽,(1-x) kg的蒸汽继续定压吸热,其变为过热蒸汽后进入汽轮机高压缸做功,如过程1-2。高压缸排汽经再热加热抽汽加热后达到状态3,并进入中、低压缸做功,如过程3-4。过程2a-3a-4a为再热压力上限,过程2b-3b-4b为再热压力下限,其再热温度均为320 ℃。过程1-2′为方案2的膨胀过程线。

图2 方案3的温-熵图

对于方案3,循环所作功Wnet(忽略水泵功)为:

Wnet=(1-x)×[(h1-h2)+(h3-h4)]

(3)

式中:h为焓,其下标表示各状态点。

加入的热量Q1为:

Q1=(h8-h6)+(1-x)×(h1-h8)=

(1-x)×(h1-h6)+x×(h8-h6)=

(1-x)×[(h1-h6)+(h3-h2)]

(4)

循环效率ηt[10]为:

(5)

由图2可以看出,方案2的循环过程为1-2′-5-6-7-8-1。方案3由基本循环1-2′-5-6-7-8-1和附加部分2-3-4-2′-2组成。如果附加部分比基本循环的效率高,则能够使循环的总效率提高,反之则降低。由于再热温度较低,因此再热压力范围内的附加部分效率均低于基本循环。同时,由于方案2下汽轮机做功蒸汽量为1 kg,方案3下汽轮机做功蒸汽量为(1-x) kg。因此,方案3的循环效率总是低于方案2。

方案3下的再热压力由状态3b逐渐提高至状态3a,附加循环的平均吸热温度增大,低效的附加循环份额逐渐减小,并且再热吸热量和再热汽源量x减小,做功蒸汽量(1-x)增大,因此再热压力越高,循环效率越高。同时,由于再热温度恒定,在相同再热压力下,相对于不去湿仅加热,高压缸排汽去湿后再加热的过程线右移,循环效率降低,因此对于汽包抽汽再热,不采用去湿措施。

图3为方案4的温-熵图。每千克最终给水从状态6进入锅炉定压吸热,在状态8(锅炉汽包)下达到饱和蒸汽,其继续定压吸热为过热蒸汽,并进入汽轮机高压缸做功,在高压缸的某级后(状态Ex)xkg蒸汽被抽出作为再热汽源,(1-x) kg蒸汽继续膨胀至高压缸排汽(状态2),去湿后(去湿量为y)被加热至状态3并进入中低压缸做功,加热蒸汽疏水被排至除氧器。过程2a-3a-4为再热压力上限,再热汽源抽汽点为Exa;2b-3b-4b为再热压力下限,再热汽源抽汽点为Ex(Exb);再热温度是再热汽源压力的函数,再热温度均落在ee线上,由于再热汽源压力最低时为饱和蒸汽(状态Exb),其对应再热温度为190 ℃,因此再热温度由状态3a减小至状态3后维持不变。过程1-2′为方案2的过程线。

图3 高压缸抽汽再热方案的温-熵图

对于高压缸抽汽再热方案,循环所作的功Wnet(忽略水泵功)为:

Wnet=(h1-hEx)+(1-x)×(hEx-h2)+

(1-x-y)×(h3-h4)]

(6)

加入循环或系统的热量Q1为:

Q1=h1-h6

(7)

循环效率ηt[10]为:

(8)

由图3可以看出,方案2的循环过程为1-2′-5-6-7-8-1。方案4可以看作由2部分组成,其中xkg的蒸汽为再热加热抽汽,其循环过程为1-Ex-Ex′-7-8-1;而(1-x)kg蒸汽为循环蒸汽,其循环过程为基本循环1-2′-5-6-7-8-1和附加部分2-3-4-2′-2。可以看出,再热加热抽汽的循环效率远低于主体蒸汽,循环蒸汽的附加循环效率又远低于其基本循环。因此,方案4的循环效率总是低于方案2。

方案4的再热压力由状态3逐渐提高至状态3a,再热汽源压力也由状态Ex提高至状态Exa,再热加热抽汽的循环效率降低,循环蒸汽的附加循环平均吸热温度增大,但低效的附加循环份额也增加,且再热吸热量和再热加热抽汽量x增大,总体循环效率降低。再热压力由状态3逐渐降低至状态3b,再热加热抽汽压力(状态Ex)不变,再热加热抽汽的循环效率也不变,循环蒸汽的附加循环平均吸热温度减小,低效的附加循环份额增加,且再热吸热量和再热加热抽汽量x增大,总体循环效率降低。因此,方案4的再热压力为状态3时循环效率最高,该再热压力为最佳再热压力,此时再热加热抽汽为饱和蒸汽,由式(1)计算可得再热温度。在最佳再热压力下,低压排汽湿度为安全运行范围内的最大值。当再热压力高于或低于最佳再热压力时,循环效率均会降低。

在方案4中,当再热压力高于最佳再热压力并达到最大值(1.8 MPa)时,循环效率最低;在方案3中,当再热压力达到最大值(1.8 MPa)时,循环效率最高。由于再热压力为1.8 MPa时方案3与方案4的循环过程基本重合,因此当再热压力处于最佳再热压力与1.8 MPa之间时,方案4的循环效率总是优于方案3。

4 详细计算比较

选取方案1、方案3和方案4进行比较。为便于比较,设进入汽机岛的总热量(即锅炉吸热量)为定值。各方案的计算结果见表2。

表2 各方案的计算结果

从表2可以看出,在相同锅炉吸热量下,方案3的机组出力比方案1高5.46%,方案4的机组出力比方案1和方案3分别高6.61%和1.15%。同时,方案4的高压缸进汽质量流量比方案3高8.6%,对于小容量汽轮机来说,这有利于提高高压缸的效率[11];且方案4的高排压力和再热压力远低于方案3,这有利于减小其高压缸后端、中低缸前端的轴端漏汽量,也能显著提高小容量汽轮机组的整体经济性水平[12]。

5 结 论

(1) 抽汽加热的再热循环可在单纯提高主汽压力的情况下降低汽轮机的排汽湿度,确保机组安全可靠运行,进而提高机组整体的经济性水平。

(2) 方案3的再热压力越高,循环效率越高;方案4存在最佳再热压力,再热压力增大或减小时循环效率均会降低。

(3) 方案3的再热压力大于方案4的最佳再热压力时,方案4的效率均高于方案3。

(4) 在相同锅炉吸热量下,方案3和方案4的机组出力比方案1分别高5.46%和6.61%,方案4的机组出力比方案3高1.15%。