船用泡沫填充负泊松比蜂窝平压特性分析

2023-10-18钱卫东刘敬喜

钱卫东,徐 源,郁 荣,刘敬喜

(1. 中国船舶科学研究中心,江苏无锡 214082;2. 无锡职业技术学院 机械技术学院,江苏无锡 214121;3. 华中科技大学 船舶与海洋工程学院,武汉 430074)

0 引言

负泊松比材料/结构是利用结构独特的拓扑构型来实现独特力学性能的一种结构构型。一般而言,常见材料的泊松比为正值,即材料在受拉伸时,在垂直于拉伸的方向产生收缩变形。而负泊松比材料/结构则与之相反,材料受拉伸时,在垂直于拉伸的方向同时产生膨胀变形。负泊松比材料因其构型特殊,在剪切特性、压痕阻力、断裂韧性、能量吸收、振动传递等方面具有较为独特的力学性能[1]。

人工负泊松比结构历经多年发展,已经形成了较多较为成熟的拓扑构型。人工合成负泊松比材料的研究工作始于20 世纪80年代。1987年,LAKES[2]在高温下对热塑性泡沫材料施加高压力载荷,使得泡沫胞元的胞壁产生内凹,经冷却得到负泊松比泡沫。从此之后,经过近半个世纪的发展,负泊松比材料的拓扑构型、制备方法、研究及工程应用都得到了很大的发展,在拓扑构型方面有内凹构型[3]、手性构型[4]、旋转刚体[5]、随机Voronoi[6]等构型,其中内凹构型是较为经典的构型。结构的成型制备工艺则有模压成型法、切割钎焊法、单层冲压焊接法、折纸构造、增材制造法等多种方法,凭借其独特的力学特性,在船用爆炸冲击防护结构[7]、船用大型减振浮筏[8]、潜艇减振型功能结构[9]等方面也有着较好的工程应用前景。

近年来,部分学者将目光投向复合填充负泊松比构型,取得了一定的研究进展。传统负泊松比结构多是中空结构,而在负泊松比中空结构中填充轻质材料,可获得力学性能更为优良的复合结构构型,填充物与蜂窝结构相互支撑、融为一体,二者作为一个整体可以更好地传递受力,因此结构承载能力大为提高。LI 等[10]用3D 打印技术制备了二维内凹负泊松比蜂窝,并在蜂窝的孔隙中填充了不可压缩的软橡胶基体材料,形成复合结构。薛莹莹[11]用3D打印技术打印了镂空的三维铝合金负泊松比结构,并将硅橡胶作为填充物填充到三维蜂窝结构的内部,形成增强型的内凹负泊松比复合结构。周宏元等[12]将泡沫混凝土填充到内凹结构中,形成复合构型。YU 等[13]和郁荣等[14]比较了5 种内凹负泊松比增强型单胞构型的平面压缩特性,研究结果表明泡沫填充内凹负泊松比蜂窝的单胞结构拥有较高的承载能力与吸能效率。

本文在此基础上进一步深化,设计并制备泡沫填充内凹负泊松比蜂窝结构的试样,并进行准静态平面压缩试验研究。通过与无填充内凹蜂窝结构的对比,验证泡沫填充负泊松比蜂窝结构的吸能优势,为该新型复合结构构型在船舶舷侧防撞吸能结构方面的工程应用奠定技术基础。

1 结构构型与制备

首先应考虑选取合适的结构试样制备工艺路线。目前可选用的内凹蜂窝结构制备方法主要有逐层堆叠法、增材制造法、模具直接浇铸法等,其中“逐层堆叠”工艺是指用冲压模具将金属薄板压制成单层波纹板形状,通过切割、堆叠、焊接(或粘接)等步骤,最终获得所需的蜂窝结构的工艺路线,是目前工业生产正六边形蜂窝结构的主流技术路线[15]。周宏元等[12]、REMENNIKOV 等[16]运用该方法也成功地制备了二维内凹负泊松比蜂窝结构。考虑到逐层堆叠方法在工业化制备负泊松比蜂窝结构时具有较高的制备效率,本文选取该工艺路线进行内凹负泊松比蜂窝结构试样的制备。

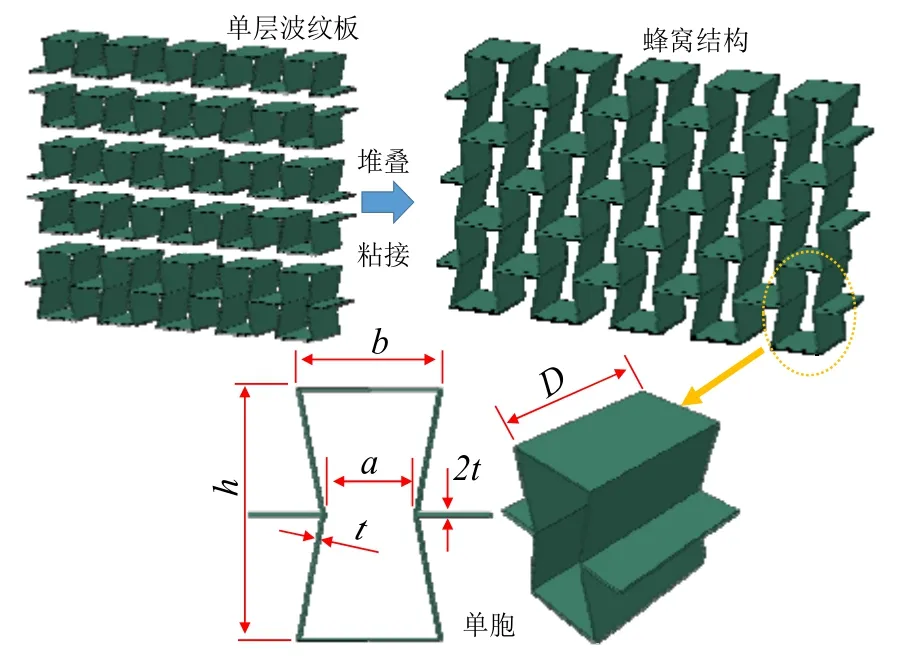

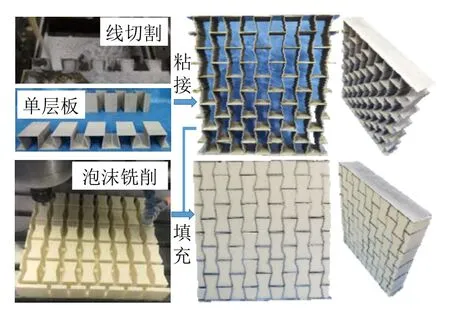

根据技术路线可确定内凹蜂窝结构的几何构型,并完成试样制备。如图1 所示,用一个两侧带翅板的内凹六边形可描述单胞结构,将该单胞在水平方向和垂直方向阵列之后,即可得内凹蜂窝结构。图1 中:a为单胞结构短边长度,a=20 mm;b为单胞结构长边长度,b=30 mm;h为单胞结构高度,h=50 mm;D为蜂窝结构的深度,D=50 mm;t为蜂窝结构的胞壁厚度,t=1.1 mm;由这5 个参数即可位移确定蜂窝结构。内凹负泊松比蜂窝结构试样的制备过程见图2。首先,采用线切割加工法从2Al2T4 铝合金锭料上进行切割,获得单层的内凹波纹板结构。其次,逐层堆叠内凹波纹板结构,在层与层之间的接触面上涂敷高强度环氧树脂,堆叠成型之后,再粘接上下面板(面板材料同样是铝合金,厚度为1 mm),在恒温箱内以60 ℃的温度保温6 h以上使树脂固化,便可获得无填充的内凹负泊松比蜂窝结构试样。内部填充的聚氨酯泡沫(Polyurethane,PUR)则由整块的泡沫原材料经铣床铣削得到,泡沫块表面涂胶后逐块塞入蜂窝结构内部,在恒温箱中保温固化,便可得到泡沫填充内凹负泊松比蜂窝结构试样。图2 中2 种内凹负泊松比蜂窝结构的尺寸相同,在水平方向以及垂直方向上的阵列数均为5,因此其外尺寸为250 mm×250 mm ×50 mm。

图1 内凹负泊松比蜂窝结构的堆叠方法及单胞离散

图2 内凹负泊松比蜂窝结构试样的制备过程

2 试验研究

2.1 试验方法

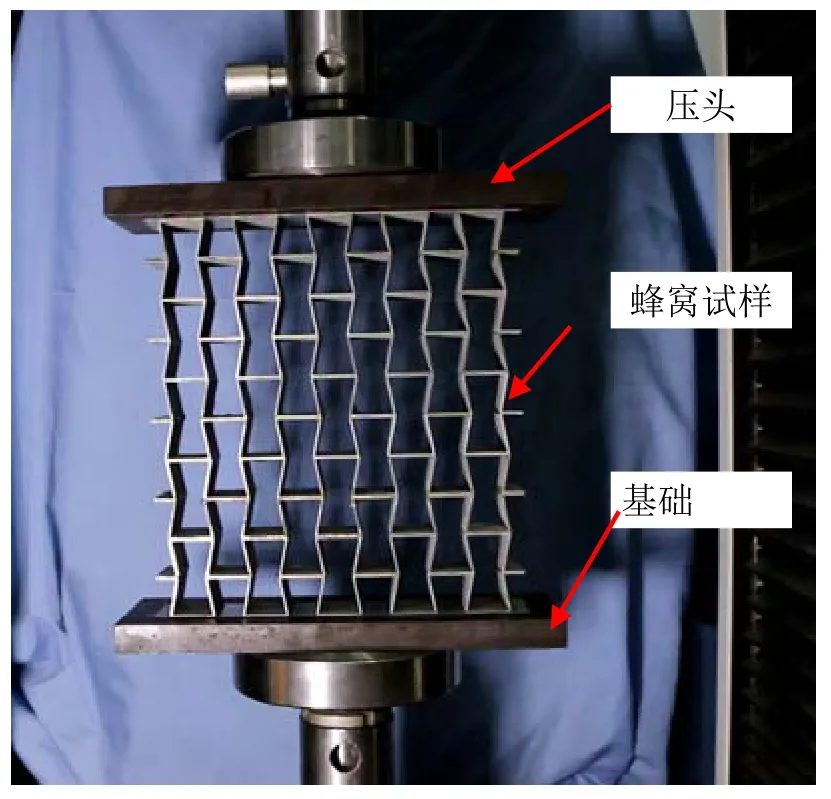

准静态平面压缩试验将由万能拉/压试验机完成。如图3 所示,蜂窝结构放置在基础与压头之间。试验时,基础保持固定不动,压头以2 mm/min 的恒定速度向下运动,对蜂窝结构施加压力。压头与基础均由模具钢制成,刚度较大,可视为刚体。该试验机为长春机械院有限公司的DNS—200 电驱动万能拉伸/压缩试验机,力量程为200 kN,位移、力通过计算机控制系统进行采集,采样频率为1 000 Hz。试验时,计算机系统实时测得位移数据及力数据并实时输出。

图3 准静态平面压缩试验装置

2.2 结果及分析

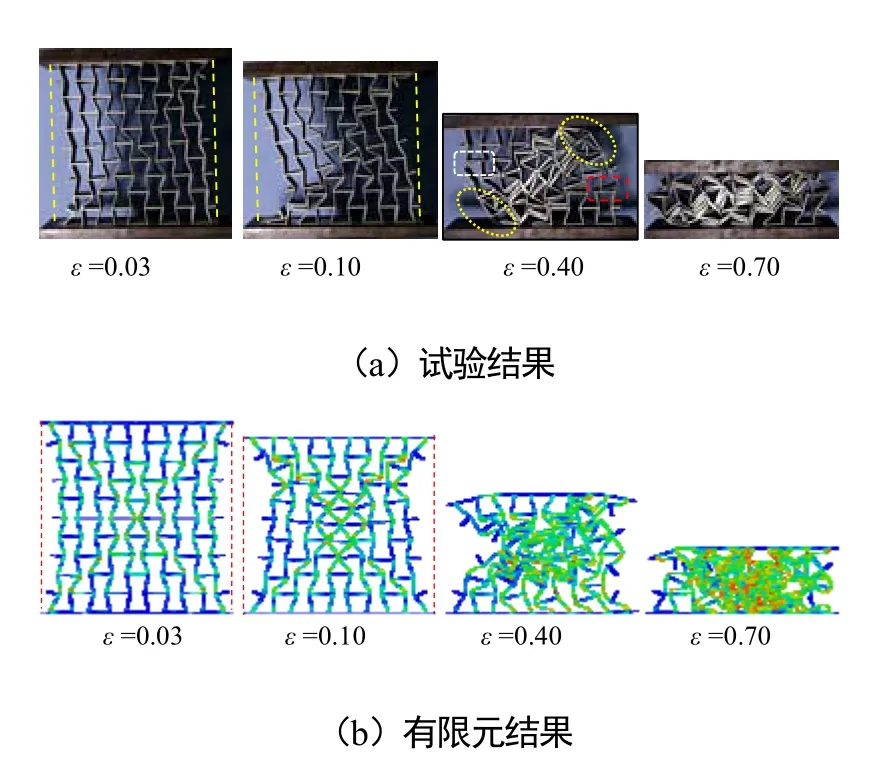

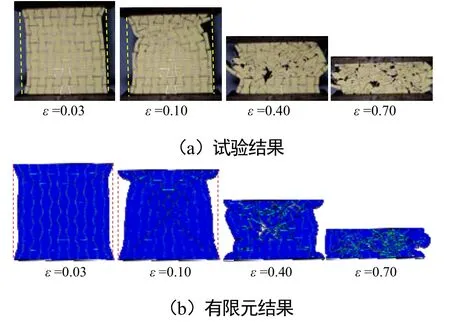

对无填充及泡沫填充内凹负泊松比蜂窝结构的平面压缩试验结果表明,结构存在明显的负泊松比变形效应。图4 和图5 中列出了2 种内凹蜂窝结构在平压载荷作用下的变形模式。当等效压缩应变为0.03 时,结构在水平方向上就产生了较为明显的收缩变形,这直接表明了两种结构存在的宏观负泊松比现象。当等效应变增大至0.4 时,无填充蜂窝内部局部产生了严重的扭曲变形,并在局部产生脱粘,泡沫填充蜂窝内部出现撕裂、产生空腔,最外层的部分泡沫也出现了脱落现象。当应变增大至0.7时,无填充蜂窝结构的金属骨架发生坍塌,泡沫填充蜂窝的泡沫则产生严重压缩变形。文献[13]中测定了铝合金材料及泡沫材料的主要力学性,据此建立了2 种内凹蜂窝结构平面压缩的有限元数值模拟模型,并进行了有限元数值模拟。将数值模拟获取的变形模式同样列于图4 和图5 中,有限元数值模拟得到的变形模式与试验得到的变形模式总体吻合较好,但试验得到变形模式的对称性较差,有限元模拟获取的变形模式基本左右对称,而试验中获取的变形模式略呈现扭曲,这主要是由于试样加工中不可避免地存在加工误差,破坏结构的对称性所致。

图4 无填充内凹负泊松比蜂窝结构平压变形

图5 泡沫填充内凹负泊松比蜂窝结构平压变形

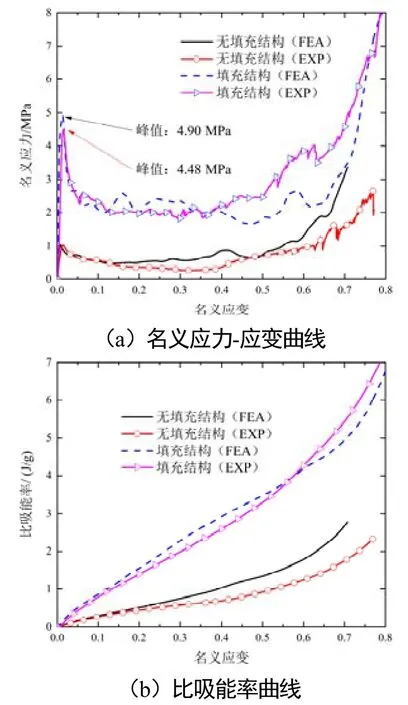

平面压缩试验及有限元数值模拟结果表明,泡沫填充蜂窝结构的平台应力较高、能量吸收能力较强。将刚性压头的垂向位移除以蜂窝结构的原始高度,可得名义压缩应变,将压缩力除以试样原始横截面积,可得名义压应力;将能量吸收值除以结构的总重量,可得到比吸能率值。名义应力-应变以及比吸能率的结果对比见图6。由图6 可知,对无填充蜂窝结构而言,当名义应变大于0.5 之后,试验获取的名义应力值略小于计算值,这是由于试验中试样局部存在脱粘现象降低了结构的承载能力;对泡沫填充蜂窝结构而言,当名义应变大于0.4之后,有限元数值模拟获取的应力值偏小,主要原因是有限元模型中设置了单元删除策略,将变形较大的泡沫网格删除以避免单元因过度扭曲而产生“负质量”现象,从而保证数值模拟能够进行,这种网格删除策略无疑人为地降低了大变形状态下结构的承载能力;但总体而言,有限元结果与试验结果数值上较为接近、趋势保持一致,有限元数值模拟方法可以较为精确地对无填充内凹蜂窝结构及泡沫填充内凹蜂窝结构的受压变形及承载行为。由图6(a)中的应力曲线可知,泡沫填充蜂窝拥有较高的承载能力,平台应力值约为无填充蜂窝结构平台应力值的4 倍。由图6(b)可知,相同质量、相同压缩应变下,泡沫填充蜂窝的吸能效率是无填充蜂窝的约3.5~4.0倍,泡沫填充蜂窝结构无疑拥有优良的变形吸能能力。

图6 平面压缩的应力及比吸能率曲线对比

泡沫填充内凹蜂窝结构在平压载荷作用下能呈现明显的负泊松比行为,填充泡沫与蜂窝的联合作用使得结构的吸能效率大为提高。一方面,小变形条件下,填充在蜂窝空隙中的泡沫材料将多孔的蜂窝结构连为一体、提高整体刚度,迫使结构趋于更均匀的变形,避免了局部坍塌而引起的整体力学性能下降;另一方面,大变形条件下,内凹蜂窝的宏观负泊松比效应使得泡沫同时在水平方向与竖直方向双向受压,应力水平和吸能水平均得以增强。2种因素的共同作用,使得结构的大变形承载及吸能能力大为提升。

3 结论

选用层叠工艺方法,设计制备了泡沫填充内凹负泊松比蜂窝结构,并测定了其在平面压缩载荷下的受力变形及吸能特性。得出的主要结论如下:

1)层叠方法是制备内凹负泊松比结构的有效方法,该方法具有较好的工艺性。

2)泡沫填充内凹负泊松比蜂窝结构在平压载荷下呈现明显的负泊松比效应。

3)填充泡沫对内凹蜂窝结构有较好的增强作用,提高了平台应力,并提高了结构整体的吸能效率,在船舶防撞吸能结构领域有较好的应用前景。