石墨化阴极浇铸技术在200 kA铝电解槽的应用实践

2023-10-18巨建龙胡红武孙驰航

张 阳,巨建龙,胡红武,孙驰航

(1.中国铝业连城分公司,甘肃 兰州 730335;2.沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

当前,节能降耗是我国落实节约资源与保护环境两项基本国策的重要抓手,也是我国能源发展战略的核心内容。由于电解铝生产的高耗能特性,电解铝行业一直被国家列为高污染、高耗能的资源型行业进行严格管控。尤其是随着国家“碳达峰、碳中和”和“3060”战略目标的提出和逐步实施,电解铝行业所面临的“能源双控”压力愈发增大,为了全面完成电解铝企业单位产品能源消耗限额目标,以石墨化阴极技术、磷铁浇铸技术为代表的多种铝电解节能技术应运而生。

石墨化阴极因其良好的导电性、较低的吸钠膨胀率在大型电解槽取得了较好的经济效益。由于阳极电流密度偏低,300 kA及以下电解槽应用石墨化阴极的相对较少,开展石墨化阴极等新型节能技术在小型电解槽的应用实践,同样具有十分重要的意义。

1 技术路线

采用石墨化阴极及磷生铁浇铸技术配合使用新型内衬结构,结合电压平衡优化,使用优质开槽阳极生产技术,制定准确匹配设计工艺的低电压、低电耗、低铝水精准生产管理技术。将实际的生产运行管理与设计要求有机结合,推行生产运行精准化、工艺条件标准化、管理操作精细化,有效降低电解槽生产能耗。

(1)石墨化阴极导电性能良好,电阻率小,可以直接降低电解槽阴极物理压降,实现节能降耗。同时,由于石墨化阴极炭块具有较低的钠膨胀率,可以更好地阻碍钠通过炭块进入钢-炭接触面,使石墨化阴极炭块的阴极压降随生产时间的增长,变化较为平缓[1]。

(2)电解槽阴极磷铁浇铸技术用导电性更好的磷生铁通过浇铸的方式代替阴极捣固糊,降低钢棒和阴极炭块间的接触压降。阴极炭块磷铁浇铸技术不仅可以降低“铁-碳”压降及铝液水平电流,还可以改善阴极电流分布的均匀性,提高电解槽运行的稳定性[2]。

(4)优质开槽阳极生产技术通过精准控制微量元素,工艺优化结合阳极防氧化涂层,提升预焙阳极的抗氧化性能,降低极距内气泡层厚度,减小气膜压降,实现降低电耗的目的。

2 技术应用实践

在200 kA电解系列开展2台石墨化阴极浇铸技术试验槽,同时选取5台传统高石墨质阴极电解槽作为对比槽。

2.1 石墨化阴极组结构优化

传统的高石墨质阴极电解槽由于其水平电流高,很难维持较低铝水平运行。而铝电解槽内的磁流体稳定性是影响铝液波动的主要因素,降低铝液水平电流能较好的提高电解槽稳定性[3],从而提高电解槽的运行效率。与此同时,阴极压降的降低能保证电解槽有效极距,对电解槽的稳定性也具有积极意义。

阴极是阻挡电解质渗透的第一层防线[4],为了增加阴极炭块组的整体抗防渗性能,设计中在阴极炭块底部与传统防渗层之间增加防渗层,能在保证较好的磁流体稳定性和极低的阴极压降的前提下,确保电解槽长寿命生产运行[5]。

石墨化阴极浇铸技术在本身材料特性基础上,配合新形的阴极结构,也可以进一步均化阴极电流分布,保证电解槽长寿命运行。

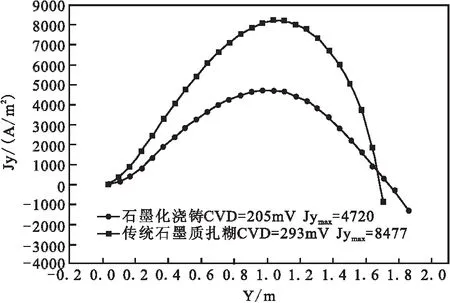

通过对200 kA铝电解槽的设计分析,模拟计算结果如图1所示,采用石墨化浇铸技术的铝电解槽阴极压降约为205 mV,铝液水平电流为4 720 A/m2;传统石墨质扎糊技术的铝电解槽阴极压降约为293 mV,铝液水平电流为8 477 A/m2。可以看出,采用石墨化浇铸技术的电解槽在水平电流和阴极压降方面有了较大幅度的降低。

图1 水平电流及阴极压降比较

2.2 内衬结构优化

由于石墨化阴极炭块导热性好,散热量大,而且200 kA电解槽整体热收入偏低,传统的石墨质内衬结构很难达到石墨化阴极的要求,所以这对内衬结构设计提出了更加严苛的要求。相比于扎糊的石墨质阴极电解槽,石墨化磷生铁浇铸内衬结构主要针对槽底、钢棒窗口以及侧部等方面进行了优化:

(1)增加了槽底厚度,强化炉底保温,保证防渗层有效高度,确保电解槽寿命周期内槽底板温度正常;

(3)注意整个施工过程的维护工作,尤其是进行防渗漏施工时,涂刷好防水涂料后必须要进行一定的防护,防止后期出现其他问题,影响施工质量。

(2)钢棒窗口使用保温性能更好的材料,减少窗口部分热量散失;

(3)优化电解槽侧部结构形式。

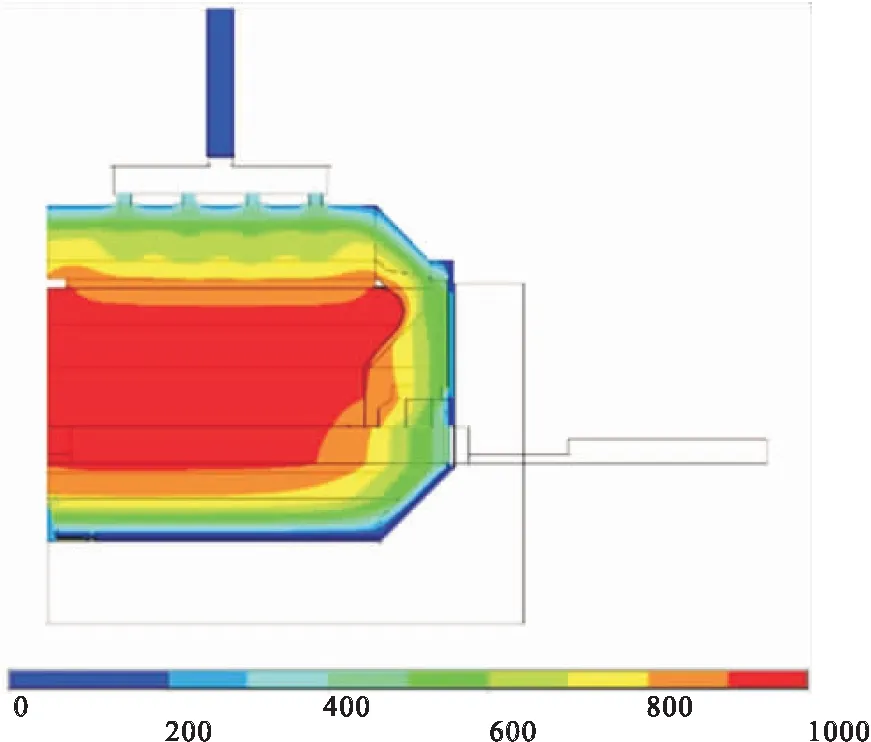

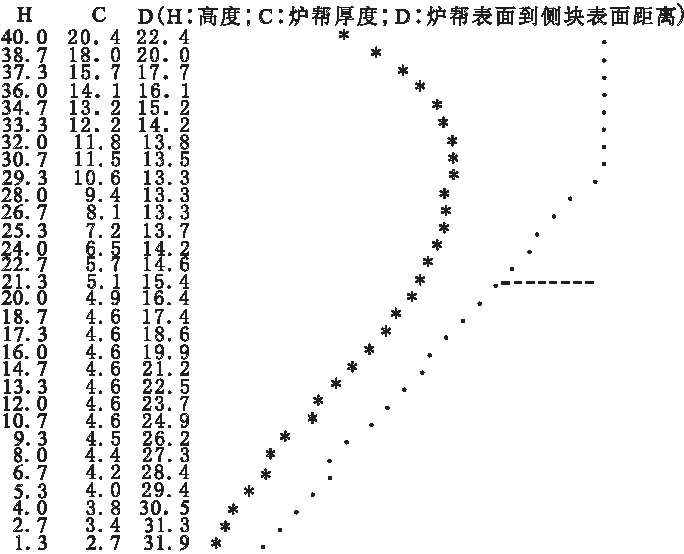

根据新的内衬结构,热平衡计算结果如图2、3所示,底部800℃和900℃等温线位于电解槽防渗层内部,等温线分布合理。理论计算所得电解槽正常生产状态下,炉帮约为13.3 cm,伸腿长度约为2.0 cm,侧壁温度约为280℃,槽底温度约为66℃。在该内衬设计形式下,电解槽能维持良好的热平衡状态,形成厚度合适的炉帮,从设计层面很好地解决了200 kA电解槽热量收入偏低、石墨化炭块散热量大的问题,保证了石墨化阴极电解槽长寿命的稳定运行。

图2 内衬热平衡温度分布示意图

图3 电解槽炉帮形状示意图

图4 铺焦及装炉

2.3 优质开槽阳极技术应用

为进一步提高技改指标,使用了熟块开槽、理化指标良好的优质阳极。开槽阳极可以有效降低极距内气泡层厚度,减小气膜压降,实现降低电耗的目的。优质阳极试验结果良好,电阻率平均54.3 μΩ·m,较目标降低2.7 μΩ·m,二氧化碳反应残余率平均93%,较目标提高了3%。上槽后使用周期为31天,残极规整、厚度均匀,延长换极周期0.5天,同时提高电流效率0.16%,降低直流电耗79 kWh/t-Al。

2.4 焙烧启动技术优化

(1)电解槽采用焦粒焙烧,角部使用焦粒与石墨碎混合料,其它部位全部使用焦粒。铺焦装炉,使用低锂盐且粒度不大于20 mm电解质块,中缝用电解质粉填装,再用破碎电解质均匀添加到阳极表面和槽膛四周。

(2)电解槽焙烧时间120小时,通电采用大分流器装置,对软连接、分流器压接面进行铣面、编号,分流量不超过全电流的40%,瞬时冲击电压不高于3.0 V。焙烧启动前中缝温度不低于900℃,角部、边部温度不低于800℃。

2.5 启动后期技术条件优化

将实际生产运行管理与石墨化设计要求有机结合,制定匹配设计工艺的低电压、低电耗、低铝水生产管理技术。推行生产运行精准化、工艺条件标准化、管理操作精细化,有效降低电解槽生产能耗。

2.5.1 电压保持情况

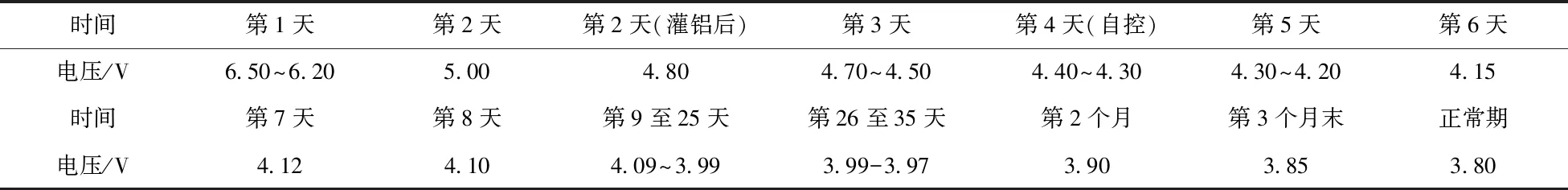

电压是控制电解槽热平衡的主要技术参数,采用快速降低电解槽设定电压的方式减少电解槽热收入,缩短电解槽启动后的高温时间,促使电解质中的高分子冰晶石和α-Al2O3在电解槽侧部析出形成坚固的炉帮[6]。

表1 电压保持表

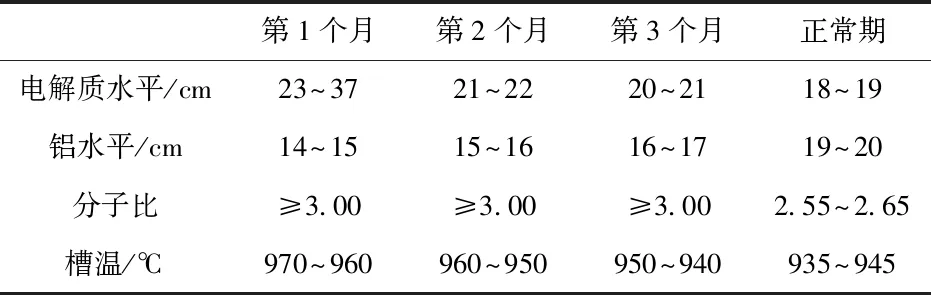

2.5.2 两水平、槽温及分子比保持情况

(1)石墨化阴极炭块的电阻率低,导热率高,阴极区散热会比较大,而且由于水平电流的降低,电解槽稳定性有较为明显的增加。因此,试验槽铝水平不宜过高,启动后前3个月控制在14~17 cm,正常期阶段控制在19~20 cm,减少电解槽整体散热。

(2)电解槽启动后前3个月保持高电解质水平为电解槽形成规整炉膛提供有利的技术环境,第一个月电解质水平控制23~37 cm,之后缓慢降低,正常期阶段电解质水平控制18~19 cm,可以使电解槽保持良好的热稳定性,同时也有利于增强电解质对氧化铝的溶解能力。

表2 两水平、槽温及分子比

3 技术应用效果

(1)石墨化阴极浇铸技术试验槽运行后,电解槽生产运行状况良好,电解槽平均电压稳定在3.824 V,炉底压降216 mV,与同期高石墨质阴极电解槽相比,电压及炉底压降优势显著,有效极距充足。

表3 炉底压降及极距

(2)石墨化阴极浇铸技术试验槽进入正常生产期后,电流效率完成93.23%,直流电耗完成12 223 kWh/t-Al;与同期系列高石墨质对比槽相比,试验槽电流效率提高0.66%,直流电耗降低293 kWh/t-Al。

表4 电流效率及直流电耗

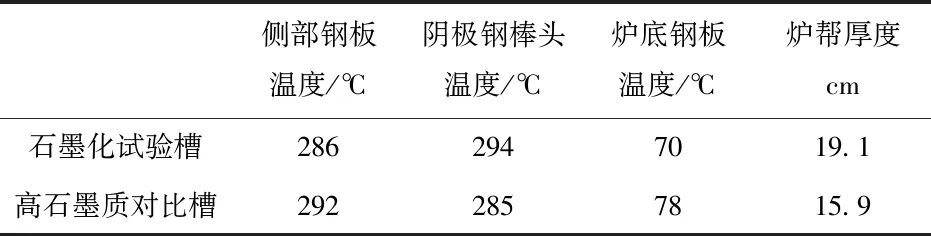

(3)试验槽运行期间侧壁温度较高石墨质对比槽低6℃,阴极钢棒温度较高石墨质对比槽高9℃,炉帮较对比槽厚3.2 cm,电解槽散热较大,在运行过程中不断探索铝水平、电压、分子比等技术条件的匹配,多途径加强电解槽保温,改善保温料结构,基本保持了电解槽热平衡。

表5 三钢温度及炉帮

4 结 语

通过石墨化阴极浇铸技术在200 kA电解槽的应用实践表明,在采用合理阴极结构及内衬结构设计的前提下,配合相对应的操作生产管理,300 kA及以下电解槽完全适用石墨化阴极。而且与传统高石墨质阴极相比,电解槽平均电压可降低64 mV,且有效极距充足,可以长期在低电压条件下稳定运行。同时电流效率较传统高石墨质阴极电解槽提高0.66%,直流电耗可降低293 kWh/t-Al。

目前行业内300 kA及以下电解槽系列槽龄跨度较长,有相当数量的“老龄槽”。这些“老龄槽”应用的技术比较落后,电耗比较高。因此,石墨化阴极浇铸技术是今后300 kA及以下电解槽优选的有效节能技术。