履带式拖拉机底盘控制系统的设计及优化

2023-10-17熊左桥

熊左桥

(鹤壁汽车工程职业学院,河南 鹤壁 458030)

0 引言

拖拉机是我国农业机械装备的重要组成部分之一[1-3],自动化及智能化是评价农业机械化水平的重要标准,加快我国农业机械化整体水平的提升是促进我国农业现代化进程的重要保证条件之一[4]。

随着自动控制技术和导航技术的快速发展,农业装备的自动化和智能化水平也在不断提高。自动转向技术是实现农业机械自动导航所需的关键技术[5-6]。20世纪末期,国内外就开始对拖拉机底盘控制系统开展相关研究与试验。日本最早开始研究底盘集成控制技术并在日产车上开始应用,优化了车辆驾驶性能[7-9]。后期,美国及德国也开始相关汽车底盘控制系统的研究与应用。研究结果均表明,车辆地盘控制系统可以显著提高车辆的操作稳定性[10-11]。21世纪以来,我国也开始逐步开展车辆底盘控制系统的研究。刘显贵等设计了一种基于CAN总线的汽车底盘集成控制系统,实现了车辆底盘的分层控制,并针对车辆底盘的制动控制及转向控制系统进行理论分析,结果表明:该系统可以显著提高车辆的制动稳定性及车辆转向的轻便性[12-13]。卢少波、余卓平等相关学者也相继对车辆底盘控制系统进行了试验研究[14]。

随着相关技术在农业机械中的应用与发展,有关人员开始了对拖拉机底盘控制系统的相关研究。罗绍新等研制了一种拖拉机底盘液压转向系统,可以实现拖拉机在不同工况下的动力控制。赵建东等对东方红SG-250拖拉机的油路控制系统进行设计与分析,实现了对拖拉机转向角的精准控制[15]。黎永键等采用双闭环控制方法对东方红X804型拖拉机地盘液压转向系统进行控制,用于提高拖拉机电控转向系统的控制精度[16]。王涛、樊桂菊、李艳等对拖拉机车身姿态调平控制系统进行研究,利用神经网络控制方法及PID控制算法实现对拖拉机调平系统的控制,保证了拖拉机底盘的稳定性与调节精度[17-19]。

通过国内外相关研究可知,目前车辆底盘控制集成技术在车辆中应用较为成熟,在拖拉机底盘控制中应用较少,还处于初步研究阶段;另一方面,拖拉机工作和环境较为复杂,相关系统较多且互相独立控制。在此,针对拖拉机实际应用情况设计了一种适合拖拉机底盘控制系统的方案。

1 履带式拖拉机底盘控制系统整体设计

1.1 系统研究目标

以履带式拖拉机为研究对象,根据履带式拖拉机的工作环境、结构特点及性能要求,明确拖拉机地盘控制系统的整体方案;然后,完成拖拉机底盘控制系统硬件的选型及软件控制系统的设计;最后,进行履带式拖拉机地盘控制系统的性能测试。系统开发及设计的具体目标如下:

1)拖拉机底盘自动转向系统满足拖拉机在田间作业的稳定性要求;

2)整个系统采用电控液压转动方式,操作简单,可以实现拖拉机底盘控制系统的智能控制与调节,且各个系统响应迅速,能够及时执行相关命令;

3)驱动系统采用液压驱动装置,以实现无级变速与自动控制。

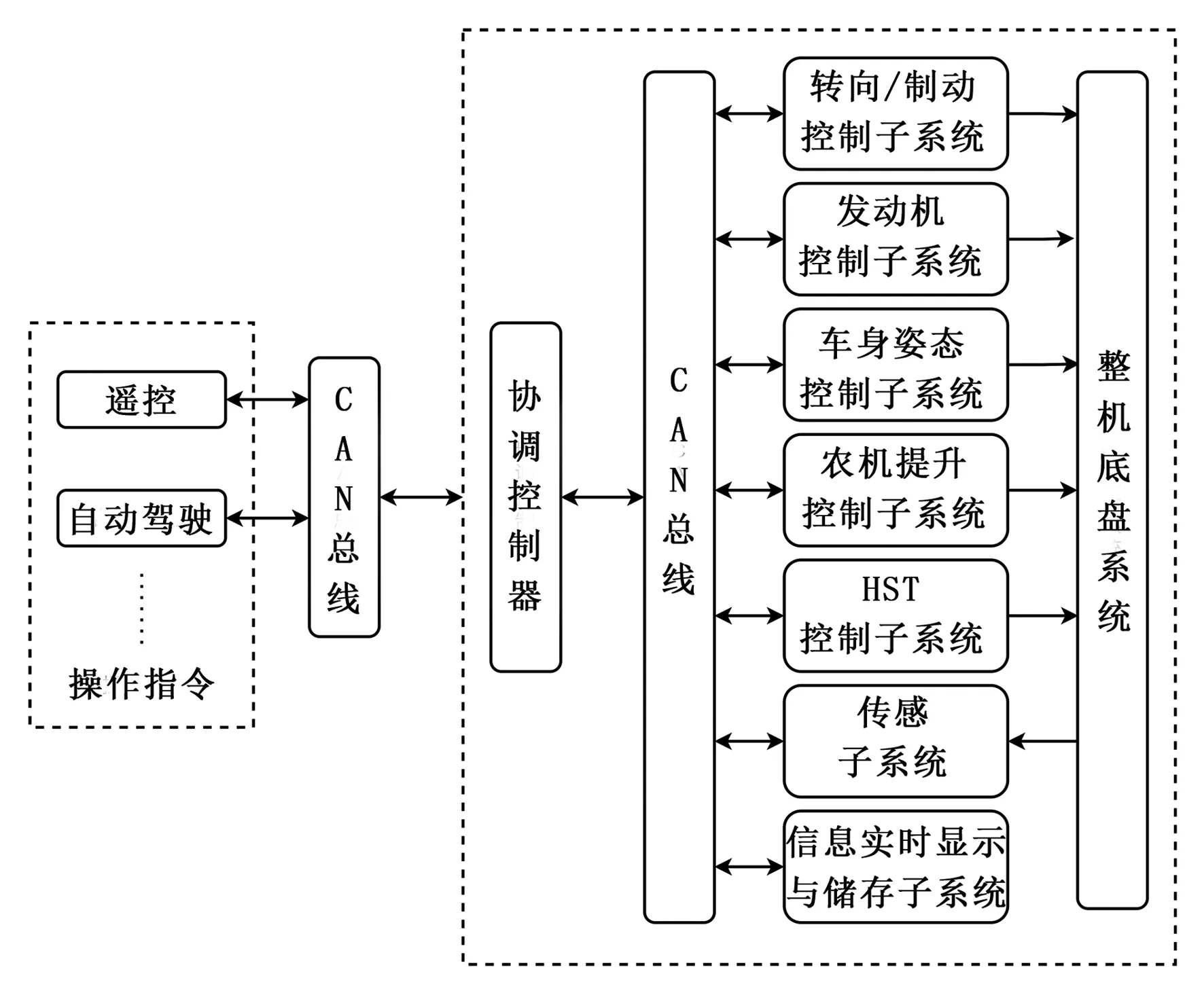

1.2 整体设计方案

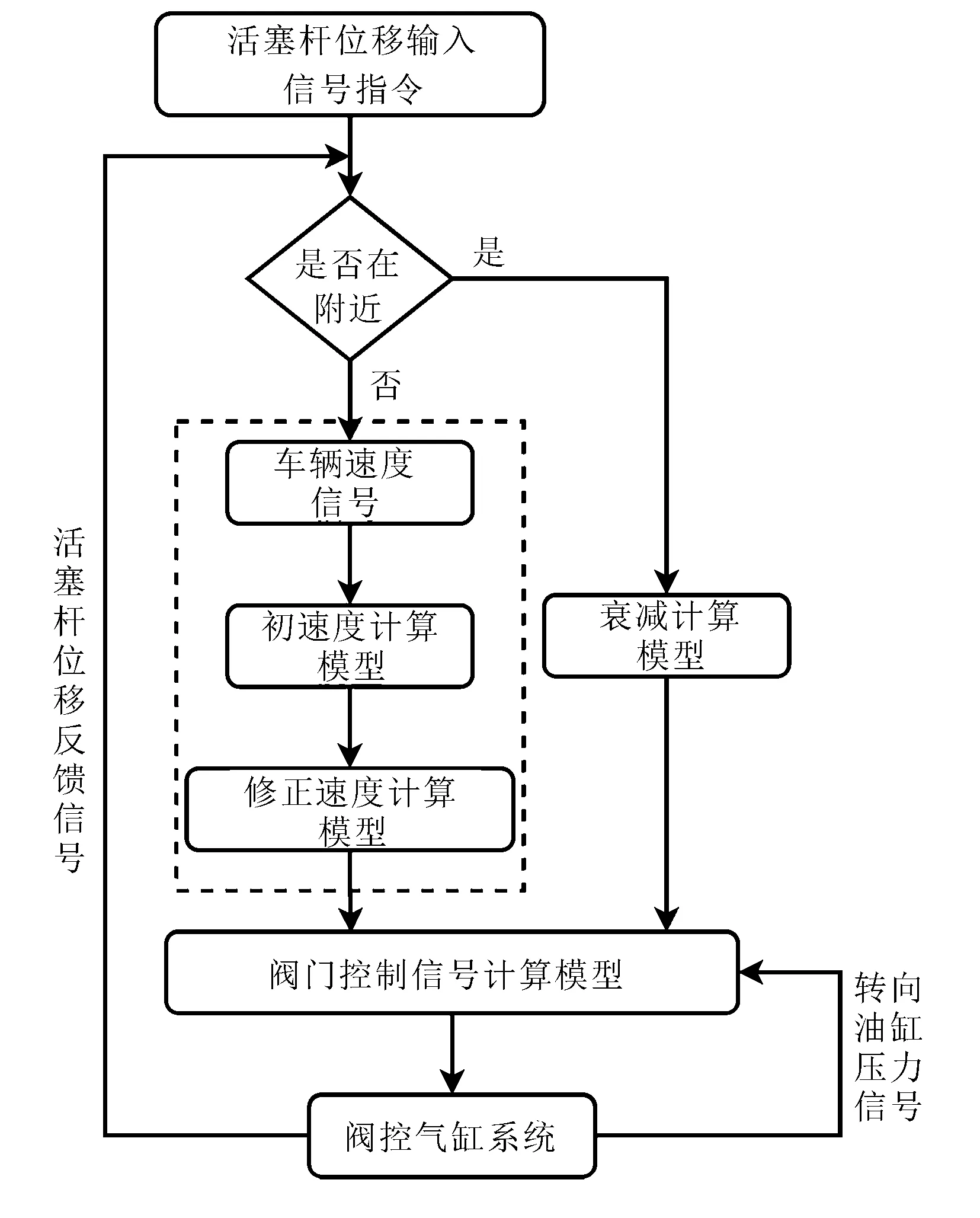

本研究采用CAN总线控制系统,具有结构简单、性能可靠及通信实时性强等特点,满足拖拉机结构复杂且需要独立控制的需求,可以保证拖拉机在复杂的农业生产环境中数据传输的稳定性,实现不同子系统之间的通信。控制流程分为上下两层,具体控制流程图如图1所示。

图1 履带式拖拉机地盘控制系统示意图Fig.1 Crawler tractor ground control system diagram

2 履带式拖拉机底盘控制系统的设计

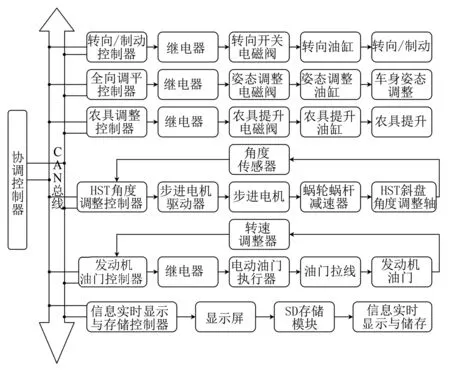

2.1 系统硬件系统的设计

依据履带式拖拉机底盘控制系统的硬件设计方案(见图2),实现对拖拉机底盘转向系统、制动系统、调平装置及速度控制的设计与选型。

图2 履带式拖拉机底盘硬件设计系统Fig.2 Crawler tractor chassis hardware design system

2.2 转向系统的设计

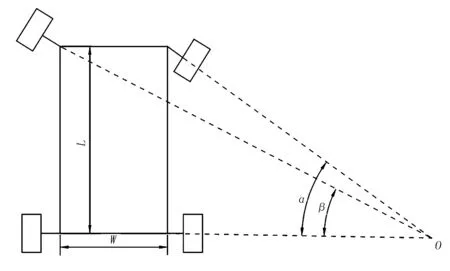

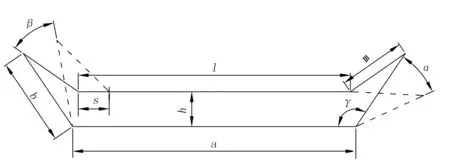

转向传动系统主要由一个转向液压缸、两个连杆、两个转向臂和1个前桥组成。转向液压缸的油缸固定在前桥上,液压缸活塞杆头的一端通过销轴与连杆铰接,连杆的另一端与转向臂铰接。拖拉机直线行驶时,液压缸活塞杆静止,转向传动机构对称;转向时,液压缸接收来自转向液压系统的液压油,并推动活塞杆线性移动,连杆推动转向臂方向盘以部分圆周移动。在理想状态下,拖拉机转弯时应满足阿克曼转向原则。在此,以车轮右转为例(见图3),根据阿克曼转向原理,可知外轮和内轮之间存在理想的角度关系,即

图3 阿克曼转向原理示意图Fig.3 Schematic diagram of Ackermann steering principle

(1)

(2)

式中βO—外侧车轮的理想转向角(°);

L—轴距(mm);

W—左右垂直轴的中心线与地面交点之间的距离(mm);

α、β—分别为内侧车轮和外侧车轮的转向角(°)。

在本研究中,L=2000 mm,W=1000 mm,内侧车轮的最大转向角αmax=30°。

车辆转弯时转向传动机构的变化,如图4所示。

图4 阿克曼转向原理示意图Fig.4 Schematic diagram of Ackermann steering principle

以车轮右转为例,实线表示车辆未转弯时的状态,虚线表示转弯后的状态。

根据图4所示的几何关系,方程(3)~(5)可推导为

m=

(3)

(4)

(5)

式中a—前轴左右转向轴之间的距离(mm);

b—转向轴到转向臂孔中心的距离(mm);

h—转向液压缸中心轴与前轴两个转向心轴之间的垂直距离(mm);

l—转向油缸活塞杆左右孔之间的距离(mm);

m—连杆两侧孔中心之间的距离(mm);

s—转向油缸活塞杆的移动距离(mm);

γ—不转向时转向臂和前轴之间的角度(°)。

本研究中,a=1000mm,b=220mm,h=140mm,γ=120°。δ为外侧车轮的转向角误差,计算公式为

δ=βo-β

(6)

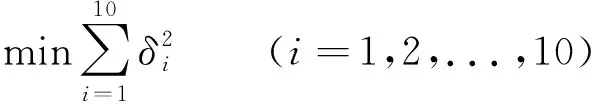

上述分析表明:当内轮α的转向角已知时,转向传动机构中只有1个未知量l,通过对转向机构参数的优化,找到了最优l,使转向过程中内外轮转向角的变化更符合阿克曼转向原理。本文采用的优化方法是最小二乘法,通过求解10个内轮转向角δ的最小二乘和来寻求l的最佳值。目标函数和约束条件为

(7)

将该目标函数和约束条件输入到式(6)中,表明最优l=925mm,如表1所示。

表1 内侧和外侧车轮的转向角Table 1 Steering angle of inner and outer wheels (°)

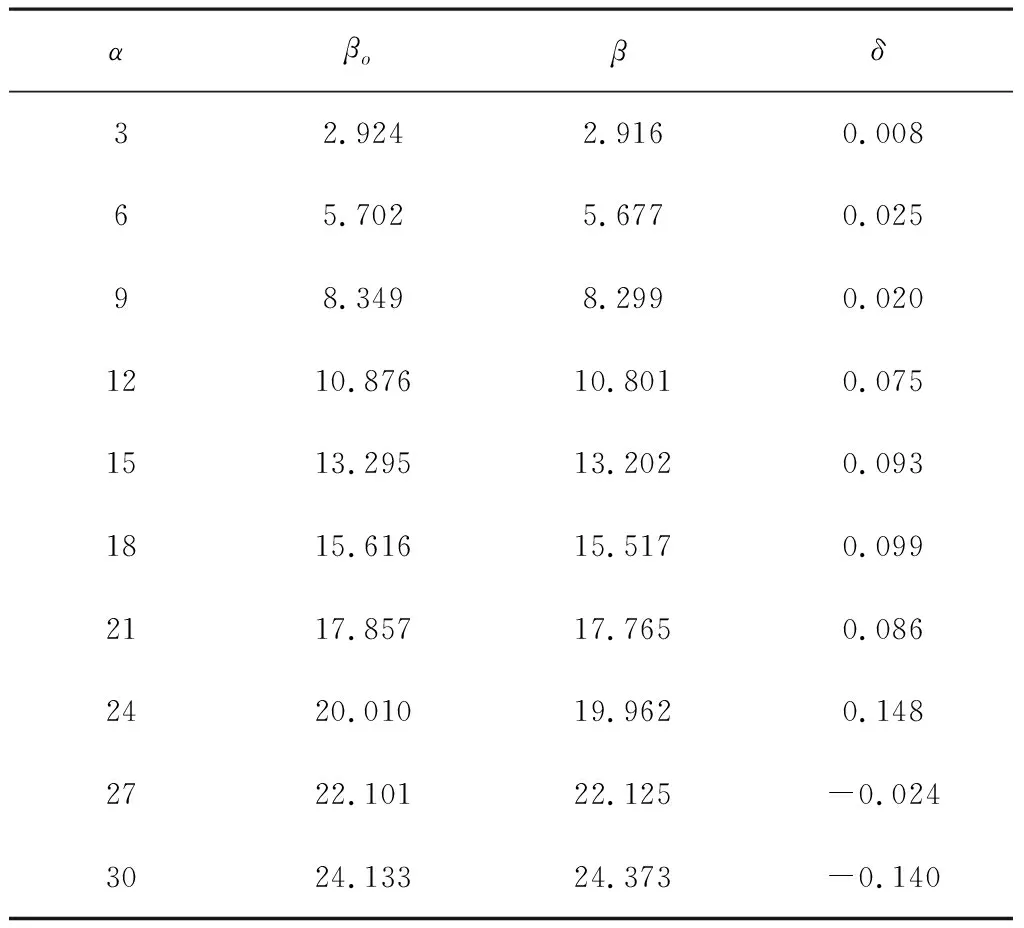

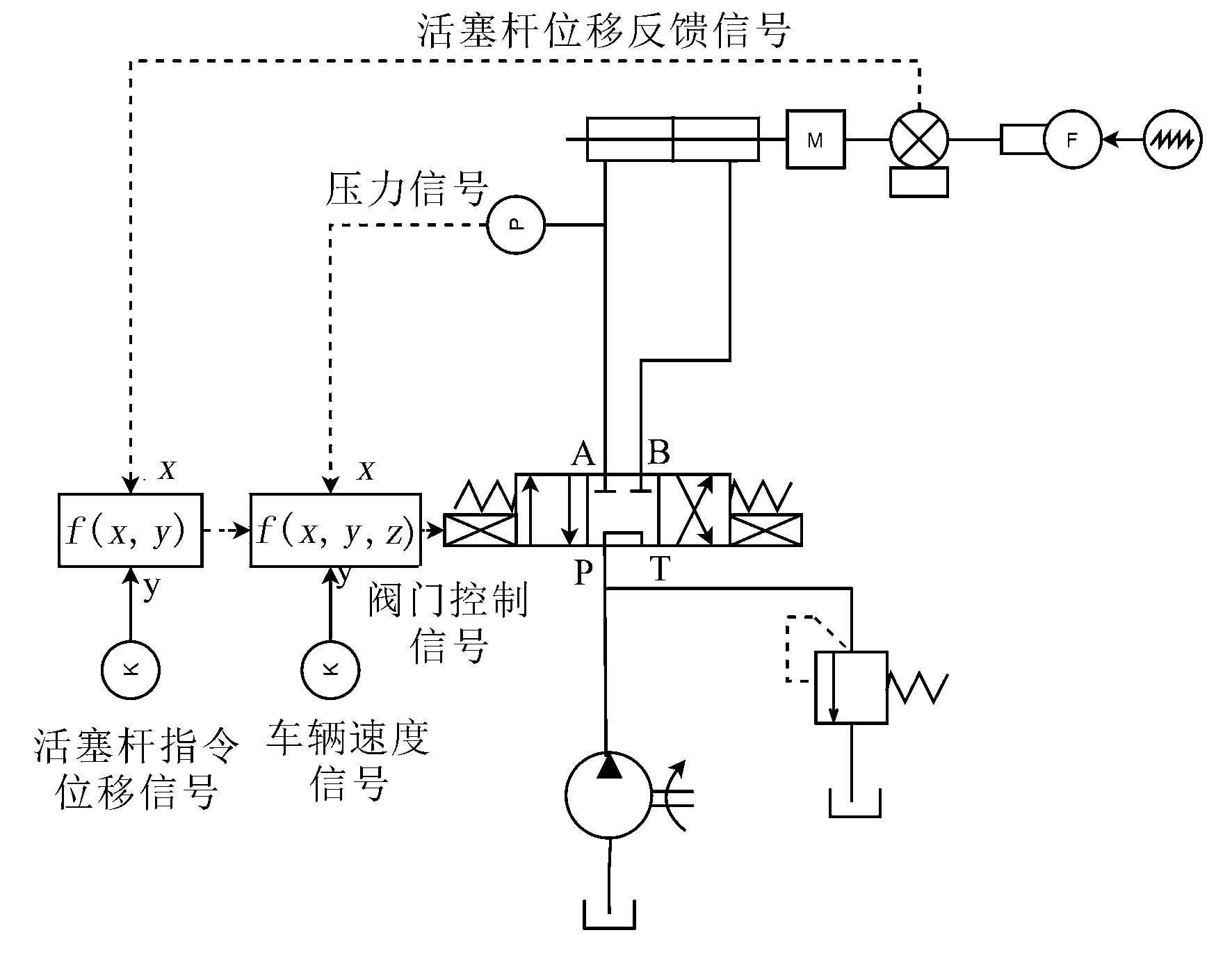

履带式拖拉机转向系统主要由液压泵、ECU、三位四通比例方向阀、双活塞杆双作用液压缸等组成。液压泵是该系统的动力元件(见图5),为液压转向系统提供液压油;ECU是该系统的控制元件,可根据特定的控制算法计算指令信号和反馈信号,并输出电子控制信号;三位四通比例方向阀是该系统的液压放大元件,将ECU发送的电信号转换为滑阀的机械位移信号,并将机械位移信号放大为大功率液压信号;双活塞杆双作用液压缸是该系统的执行元件,驱动活塞杆移动以完成转向动作。

图5 拖拉机底盘转向系统控制原理图Fig.5 Tractor chassis steering system control schematic

3 活塞杆位移/速度控制系统的设计

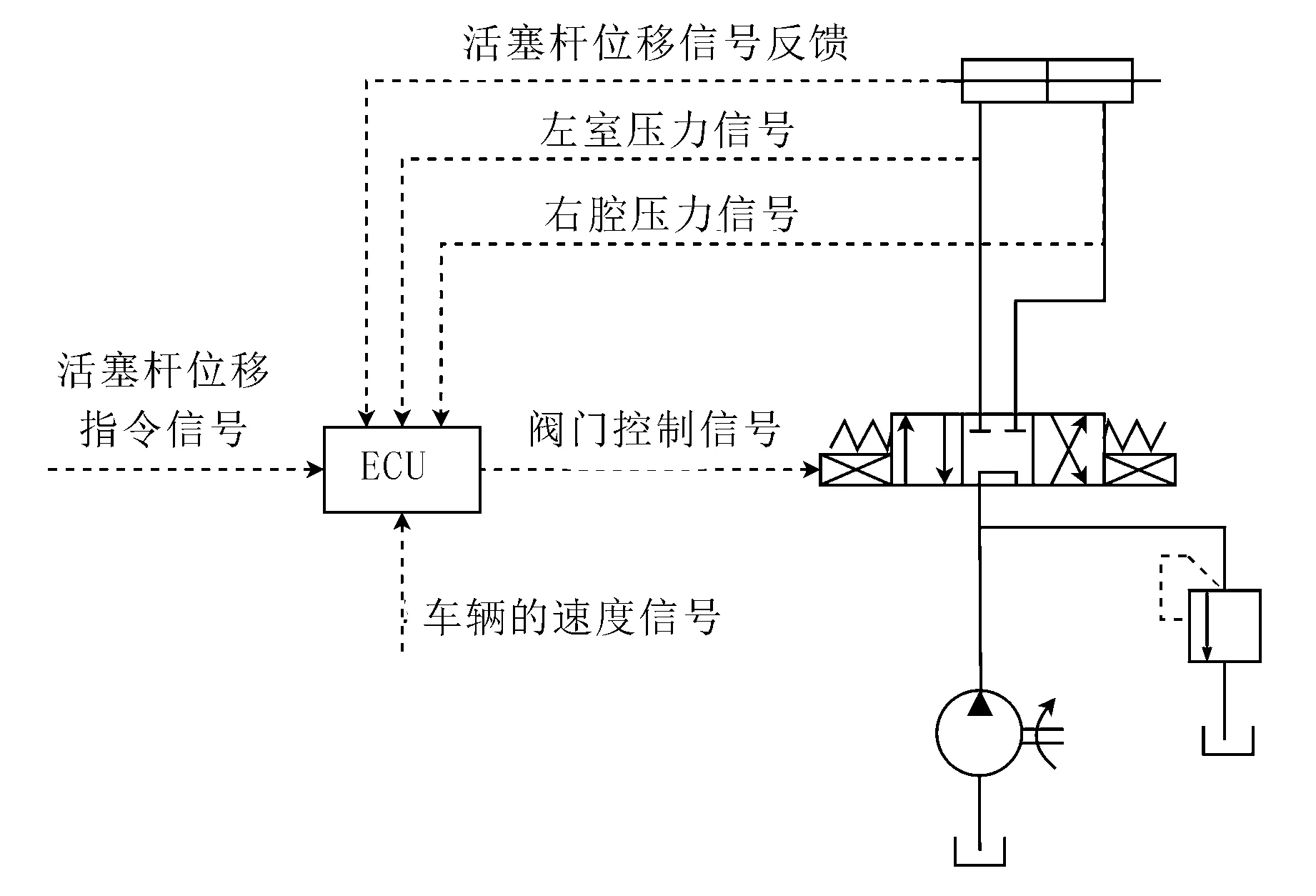

当车辆以低速转动时,车轮应快速转动,即转向油缸的活塞杆应快速移动,以尽快完成转向过程。在高速行驶时,车轮应缓慢转动,即转向油缸活塞杆的移动速度应缓慢,以防发生事故。因此,设计的控制系统考虑了两个方面:①转向过程完成后对车轮转向角的控制,即转向油缸活塞杆位移的控制;②在转向过程中控制车轮转向角速度,即控制转向油缸活塞杆的移动速度。

本文提出的活塞杆位移和速度联合控制策略如图6所示。转向时,将指令活塞杆位移信号与实际反馈位移信号进行比较。在转向过程的前期和中期,预期的活塞杆速度来自与车速相关的初始活塞杆速度计算模型;当实际反馈位移信号到达指令活塞杆位移信号附近时(即在整个转向过程的后半部分),原始速度信号被输入速度衰减模型,系统将根据特定规则继续衰减,直到反馈位移信号等于指令活塞信号,活塞杆停止移动,转向过程完成。

图6 活塞杆位移/速度的复合控制系统原理图Fig.6 Schematic diagram of the composite control system of piston rod displacement/velocity

4 控制系统仿真分析

4.1 仿真模型的构建

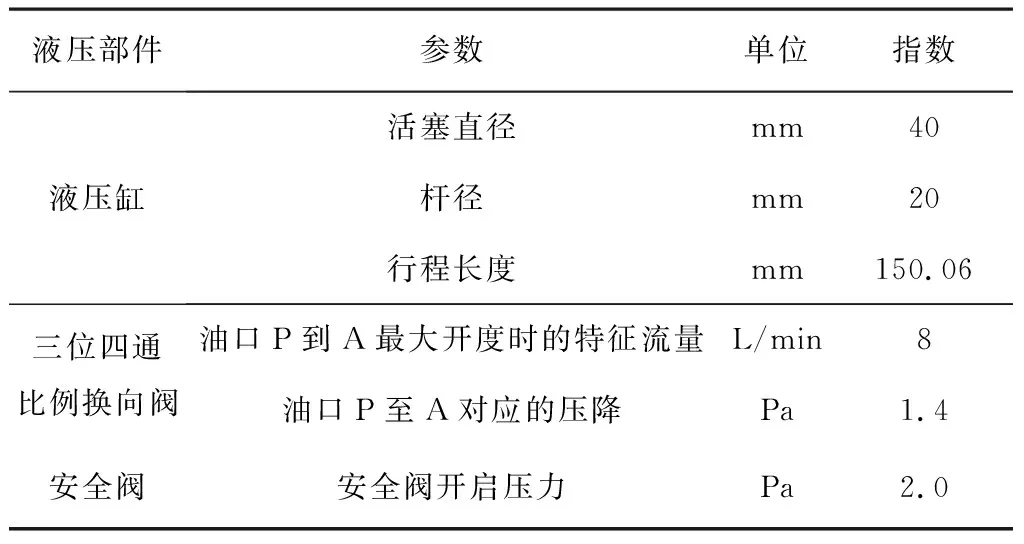

根据转向传动机构的优化结果和制定的活塞杆位移/速度联合控制策略,在AMESim软件中建立了仿真模型,如图7、表2所示。

表2 仿真中关键部件的参数Table 2 Parameters of key components in the simulation

图7 AMESim仿真模型Fig.7 AMESim simulation model

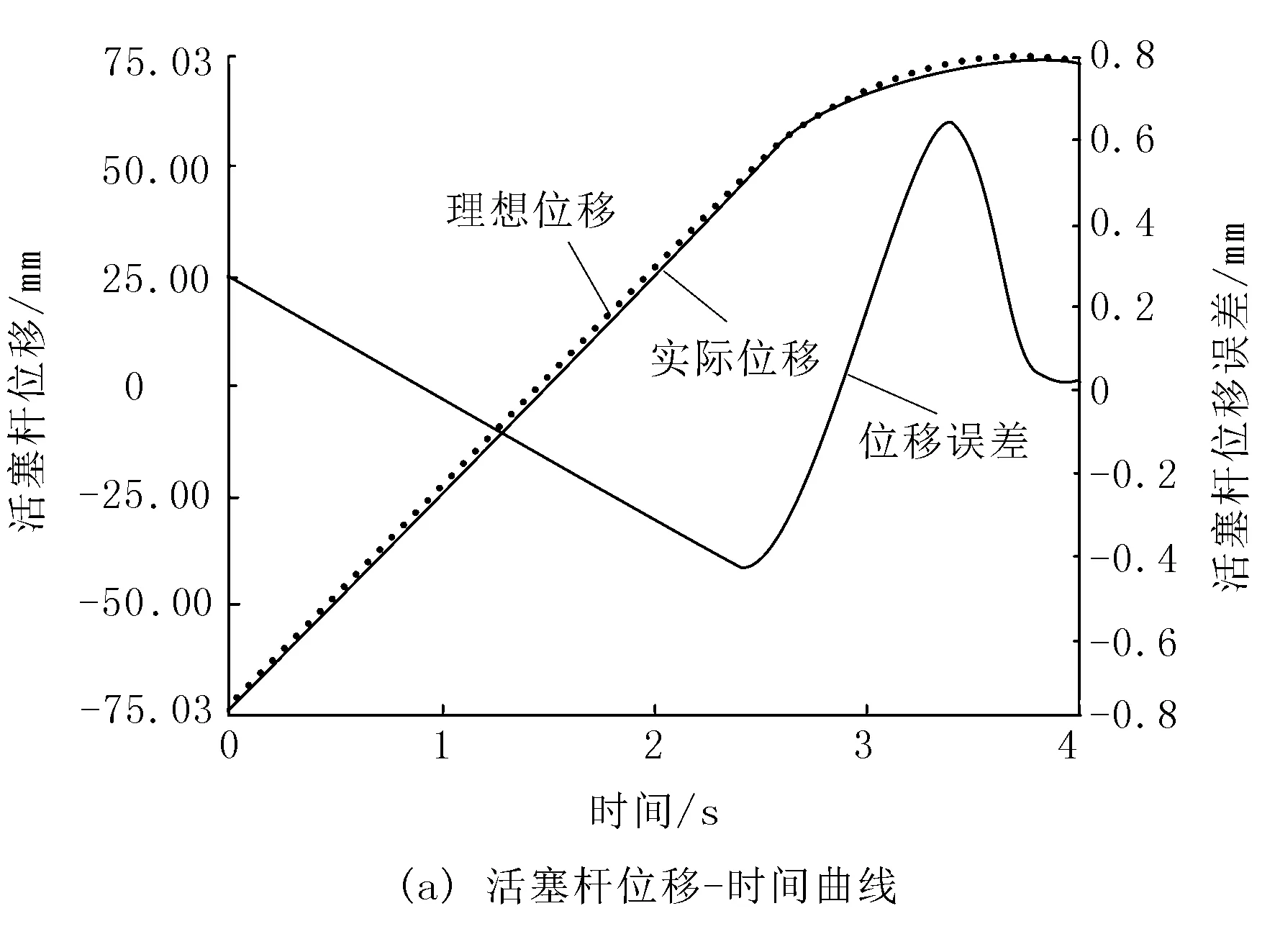

4.2 原地转向时活塞杆位移/速度的分析

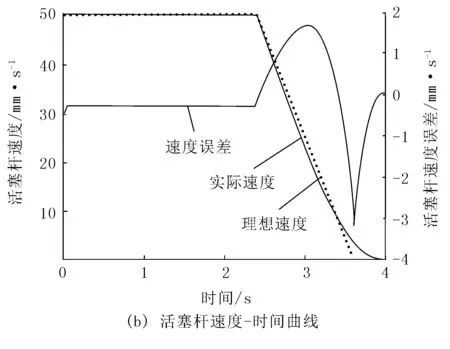

图8为空载车辆原位转向时转向液压缸活塞杆从最左侧位置移动到最右侧位置的位移和速度时变曲线。由图8可以看出:当转向液压缸活塞杆从最左侧位置移动到最右侧位置时,实际活塞杆位移和速度变化曲线与理想变化曲线相似。根据控制策略,当车辆在原地转向时,转向过程中前后活塞杆的理想移动速度为50 mm/s。仿真结果表明:实际移动速度为50.29mm/s,活塞杆移动的实时速度为75.03mm,比理想时间长0.36s;最大位移误差为0.630mm,最大速度误差为-3.146 mm/s。因此,所开发的控制策略可以完成液压缸活塞杆位移和速度的联合控制。

图8 原地转向时活塞杆位移和速度的时变曲线Fig.8 Time-varying curves of piston rod displacement and velocity during in-situl

4.3 不同载荷下转向时活塞杆位移/速度的分析

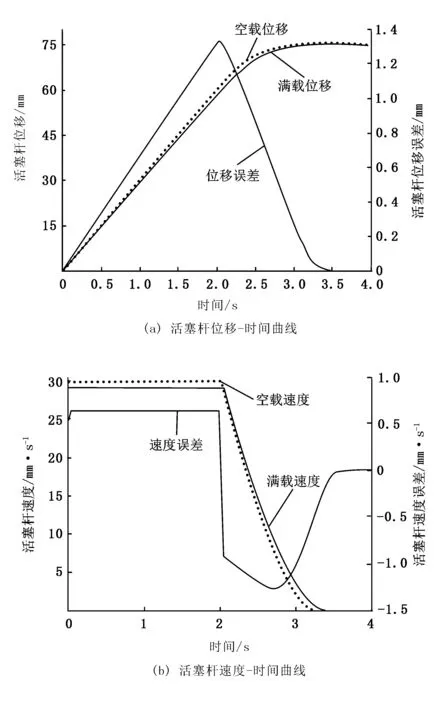

不同载荷下转向时活塞杆位移和速度的时变曲线如图9所示。由图9可知:当车速为15km/h时,在空载和满载条件下,转向阻力为873 N;在空载时,转向阻力为1122 N;转向液压缸活塞的位移和速度的时间变化曲线为 转向液压缸活塞杆的位移和速度的时间变化曲线从中性位置移动到最右边的位置。当车辆速度相同时,车辆负载的差异对活塞杆的影响很小,车辆负载的差异只会对活塞杆的位移和速度变化产生很小的影响。例如,当车辆转向速度为15km/h时,活塞杆在转向过程中的理想移动速度为30mm/s。仿真结果显示,实际移动速度为29.9mm/s,空载时为29.3mm/s,满载时的转向过程比空载转向过程长0.1s。因此,转向负荷的变化对所设计转向系统几乎没有影响。

图9 不同载荷下转向时活塞杆位移和速度的时变曲线Fig.9 Time-varying curves of piston rod displacement and velocity during steering under different loads

4.4 不同车速下转向时活塞杆位移/速度的分析

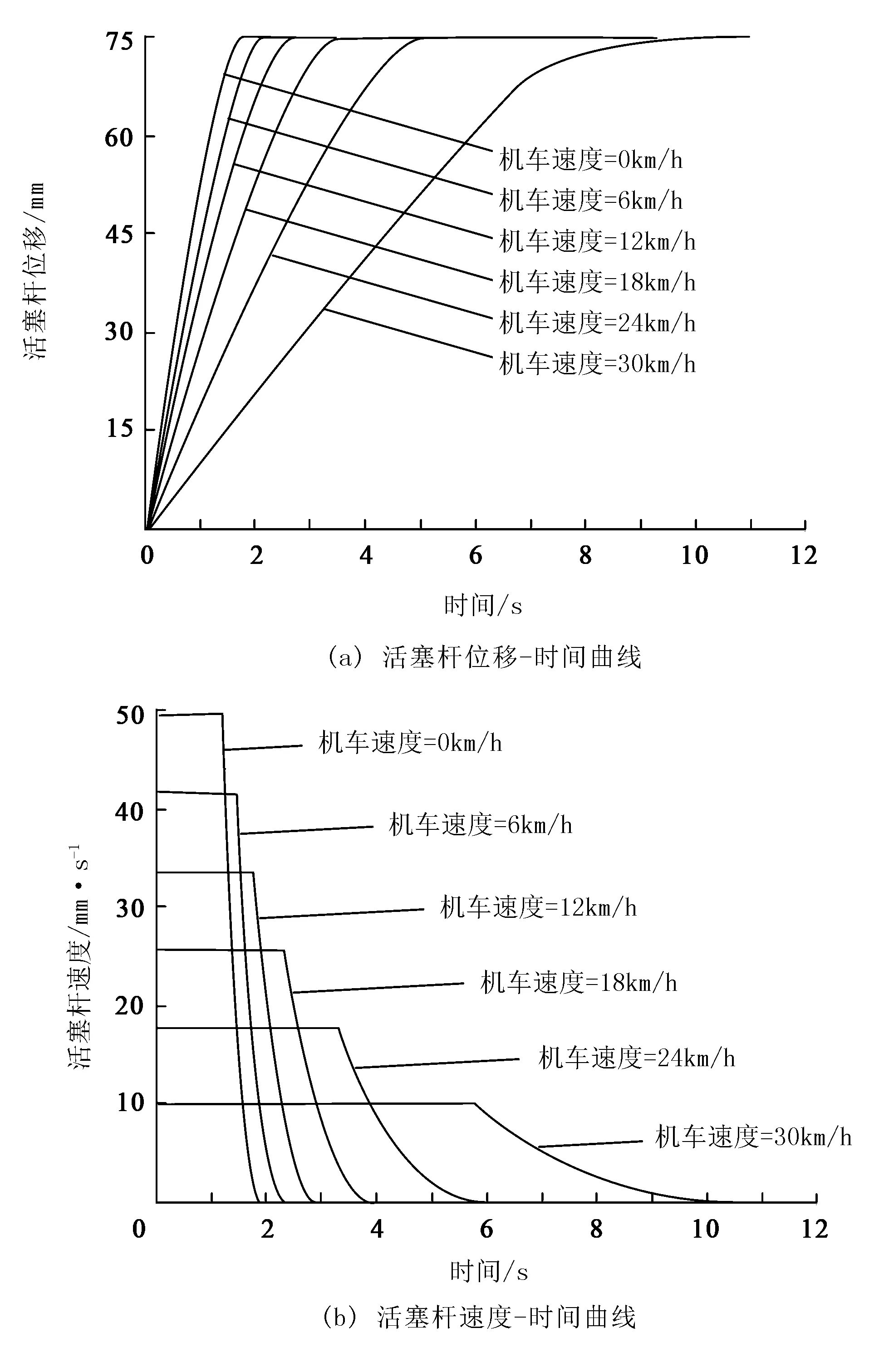

当拖拉机行驶速度为0、6、12、18、24、30km/h时,转向液压缸活塞杆从空挡位置到最右侧位置的位移和速度的时变曲线如图10所示。由图10可知:在不同车速下转向时,转向过程前部和中部的活塞杆速度遵循预期的活塞杆速度。根据控制策略,当车辆以0、6、12、18、24、30km/h的速度转弯时,转向过程中前部和中部活塞杆的理想移动速度分别为50、42、34、26、18、10mm/s。仿真结果表明,实际移动速度为50.3、42.1、34.0、25.9、17.8、10.1mm/s。因此,设计的拖拉机底盘控制系统可以满足拖拉机低速快速转向和高速慢速转向的设计要求。

图10 不同车速下转向时活塞杆位移和速度的时变曲线Fig.10 Time-varying curves of piston rod displacement and velocity during steering at different vehicle speeds

5 结论

1)根据山地履带拖拉机底盘控制系统的设计要求,通过分析现有底盘控制系统结构的优缺点,结合拖拉机底盘系统需求,确定了山地履带拖拉机的底盘控制系统结构。为了更好地让各子系统进行信息互通并减少线束,采用 CAN 总线技术作为通信方式,确定了山地履带拖拉机底盘控制系统的总体方案。

2)对所设计的农用底盘转向传动机构进行了参数优化,并导出了内侧车轮转向角α和外侧车轮转向角β之间的关系。转向油缸l的活塞杆孔之间的最佳间距值被确定为925mm。

3)为了控制车轮的转向角和转向角速度,制定了转向系统中转向液压缸活塞杆位移和速度的复合控制策略。通过建立了AMESim仿真模型,分析了不同载荷和不同车速下的转向特性。结果表明:所研制的线控转向系统满足低速快速转向和高速慢速转向的要求。