发动机转速自动管理系统对拖拉机性能的影响

2023-10-17王丹丹

王丹丹,王 凯

(黄河交通学院,河南 武陟 454950)

0 引言

拖拉机在农业生产中使用广泛,是农业机械的重要组成部分[1]。自动生产力管理系统(APM)主要是通过各种传感器实时获取变速器、发动机和拖拉机的运行状态,根据车速、油门踏板等信号实现自动换挡控制和离合器控制,将拖拉机驾驶员从繁重的手动驾驶换挡中解放出来,以获得良好的驾驶舒适性和较高的拖拉机燃油经济性[2-4]。

Zimmermann等指出,将工程技术与计算机系统相互融合,可实现船舶结构设计的自动控制。Chang等提出以CAD实体模型的形式进行具有最佳运动学和动态性能的快速机构设计,以实现高级参数化建模、仿真和优化。Calkins等基于虚拟原型概念,将工程技术与硬件、软件相结合,开发了汽车设计支持系统,减轻设计人员的劳动强度,大大缩短设计周期。Chandel等自主研发了用于设计低马力农用拖拉机传动系的决策支持系统,能够有效地预测不同型号拖拉机传动系统的设计[5-7]。综上所述,目前研究主要都是在预先设定的发动机转速下进行的,没有针对发动机转速附近的齿轮与显示器上选择的目标转速之间变化进行具体试验研究。

为此,在变速器和发动机转动自动管理机制下,针对拖拉机不同负载牵引下的运行和油耗性能进行分析。拖拉机变速器和发动机旋转管理系统由硬件组成,硬件存储并执行定制软件,可以通过降低油耗来提高经济投入效率,直接影响农用拖拉机的运营性能和生产成本。发动机转速、运行速度和车轮滑移的变化和维护影响着拖拉机运行质量、动力需求和农业机械的牵引效率,从而影响发动机的比油耗和热效率。

1 自动变速箱与发动机转速管理系统设计

1.1 软件系统的设计

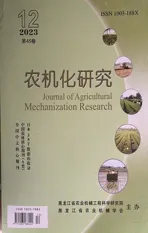

拖拉机控制软件的层次结构主要包括操作系统(Operating System,OS),操作平台层(Platform Layer,PF),接口层(Interface Layer,API)及应用程序层(Application Layer,APL),如图1所示。

图1 软件系统分层结构的设计Fig.1 The diagram of pneumatic device for picking up ground jujube

OS是管理应用程序信息处理资源分配的模块,可以降低软件开发和管理成本。OS系统可以方便地使用外部开发软件,构建有时间限制的多处理系统,覆盖不同的处理器,提高回收、可移植性和可靠性,降低成本。操作系统的主要特点包括:以优先级(执行优先级)的形式进行任务调度,管理应用程序的不同时间限制,管理任务间共享的资源,任务间通信和事件通信(支持任务间协调)。

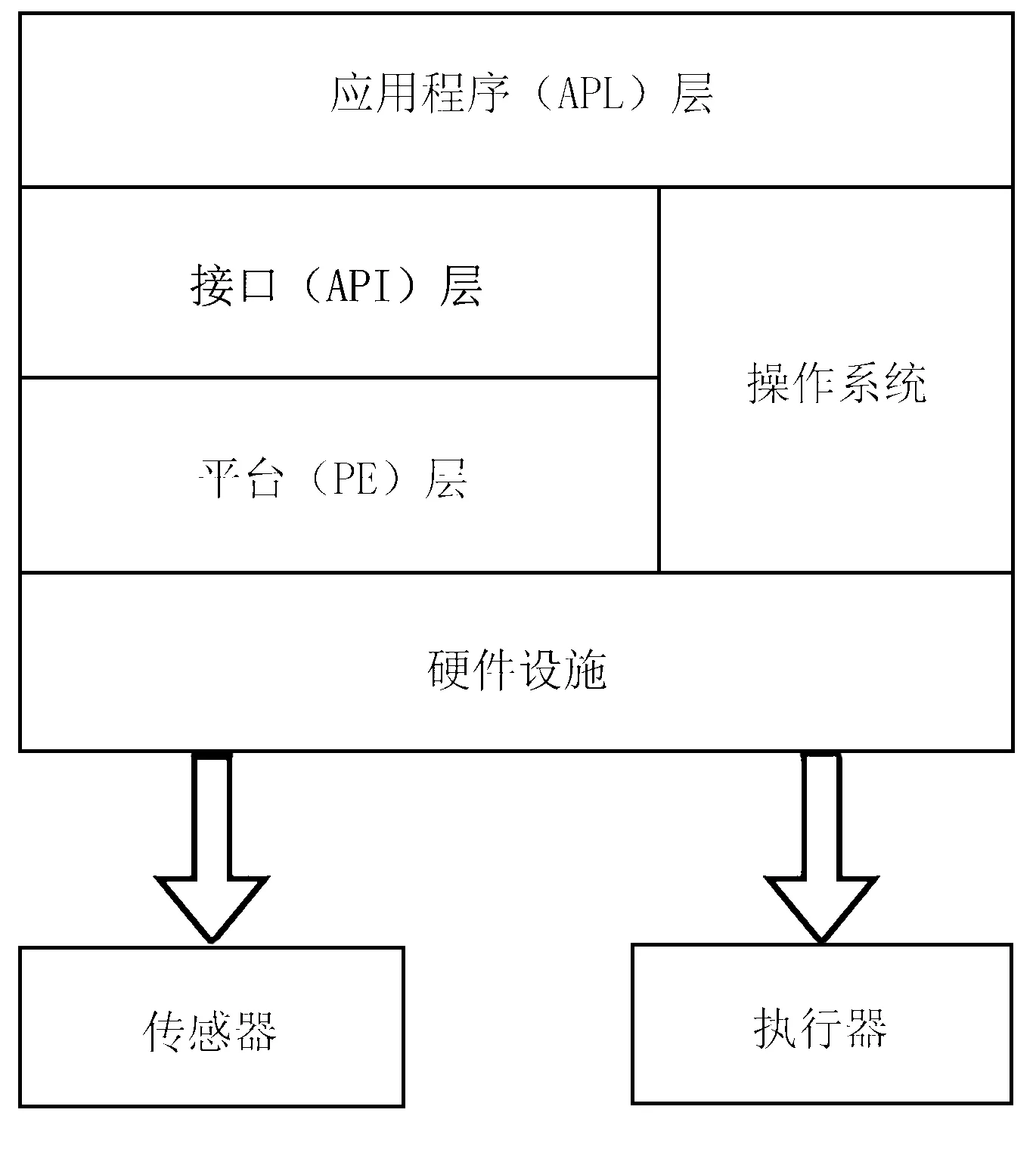

PF层是软件的一部分,它使用硬件功能来操纵传感器信号的输入和执行器的输出[8]。例如,当驱动电磁阀采用脉宽调制(Pulse Width Modulation,PWM)驱动时,在设计前根据现有计算机外设和执行器的驱动特性(动态范围、精度等)来选择最佳的方法。根据规定时间,将计算出的计数值与周期设定值和占空比设定值进行比较,利用PWM输出时间图使输出反向,实现PWM输出动作,如图2所示。

图2 PWM输出时序图Fig.2 PWM output timing diagram

APL层通过上述方法所开发的软件安装在实际控制系统中,提前对API层的数据接口进行标准化,实现APL软件的重用,从而充分发挥开发效率高的优势。例如,在旁路风量控制中,计算过程以风量控制值(m3/min)的形式标准化,使其不受风量控制方法的影响,从而保证了APL组件的独立性[9-10]。

1.2 自动变速箱与发动机转速管理控制系统的开发

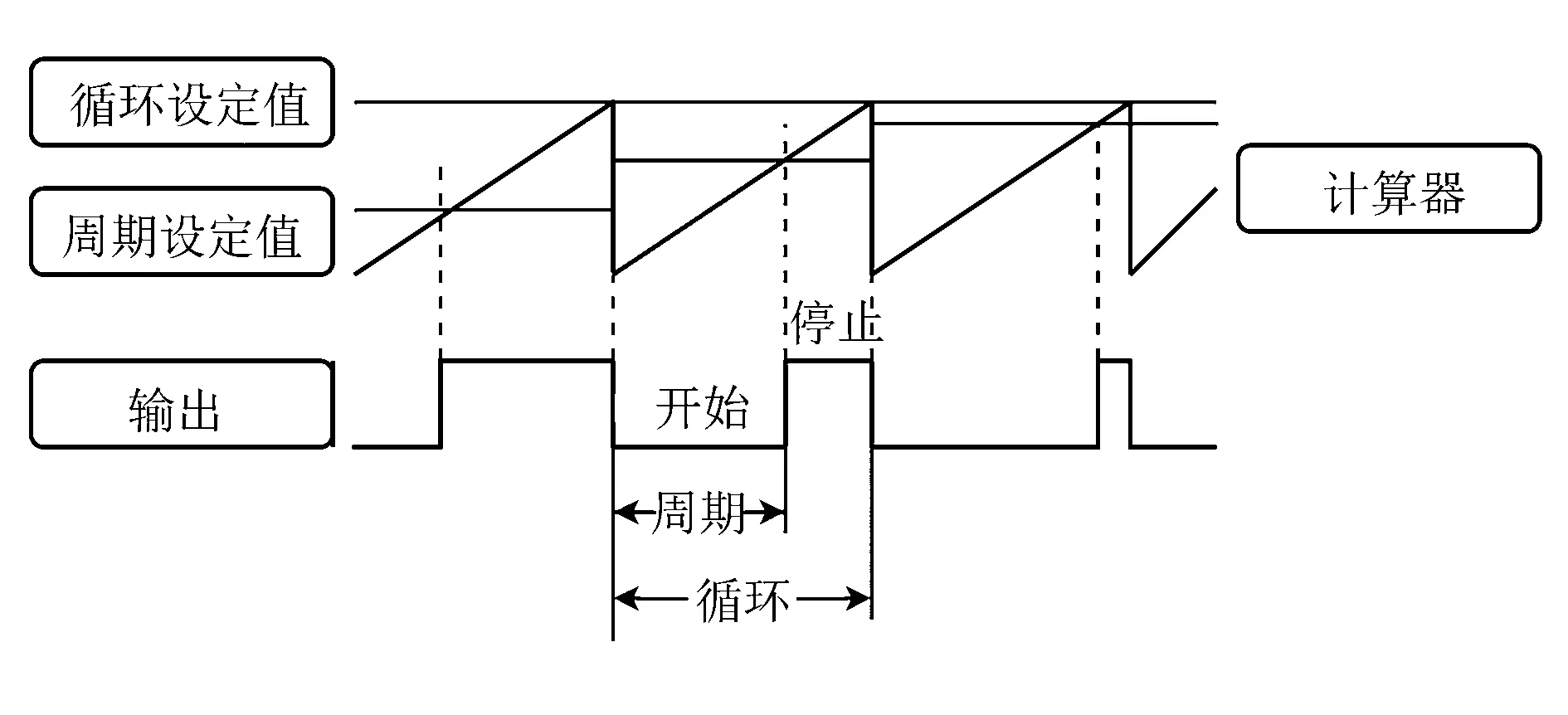

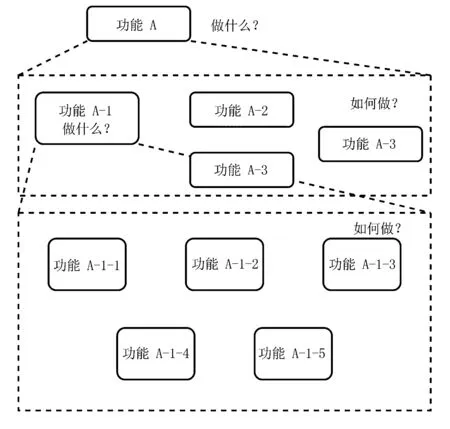

随着控制要求的提高,控制系统的应用越来越广泛,其地位也越来越重要[11-13]。特别是随着软件系统的增大,控制系统变得越来越复杂,开发的V型流程图如图3所示。在系统设计阶段设定控制系统的功能要求,并进行满足相关性能的具体设计,流程如图4所示。

图3 控制系统的开发V型流程图Fig.3 V-type flow chart of control system development

图4 控制系统设计流程示意图Fig.4 Schematic diagram of control system design flow

控制系统通常由传感器、控制单元和执行机构组成。工作时,传感器将检测到的车辆状态、路况等信息传递给控制单元,控制单元根据这些信息发出目标指令,最终由执行器完成。控制单元可以采用基于规则的或优化的控制算法;此外,控制系统还可以为其他外围控制单元,如发动机控制单元(ECU)和电子稳定控制单元(ESP)提供接口,以协同提高车辆驾驶舒适性和安全性[14]。

1.3 自动变速箱与发动机转速管理控制系统功能分析

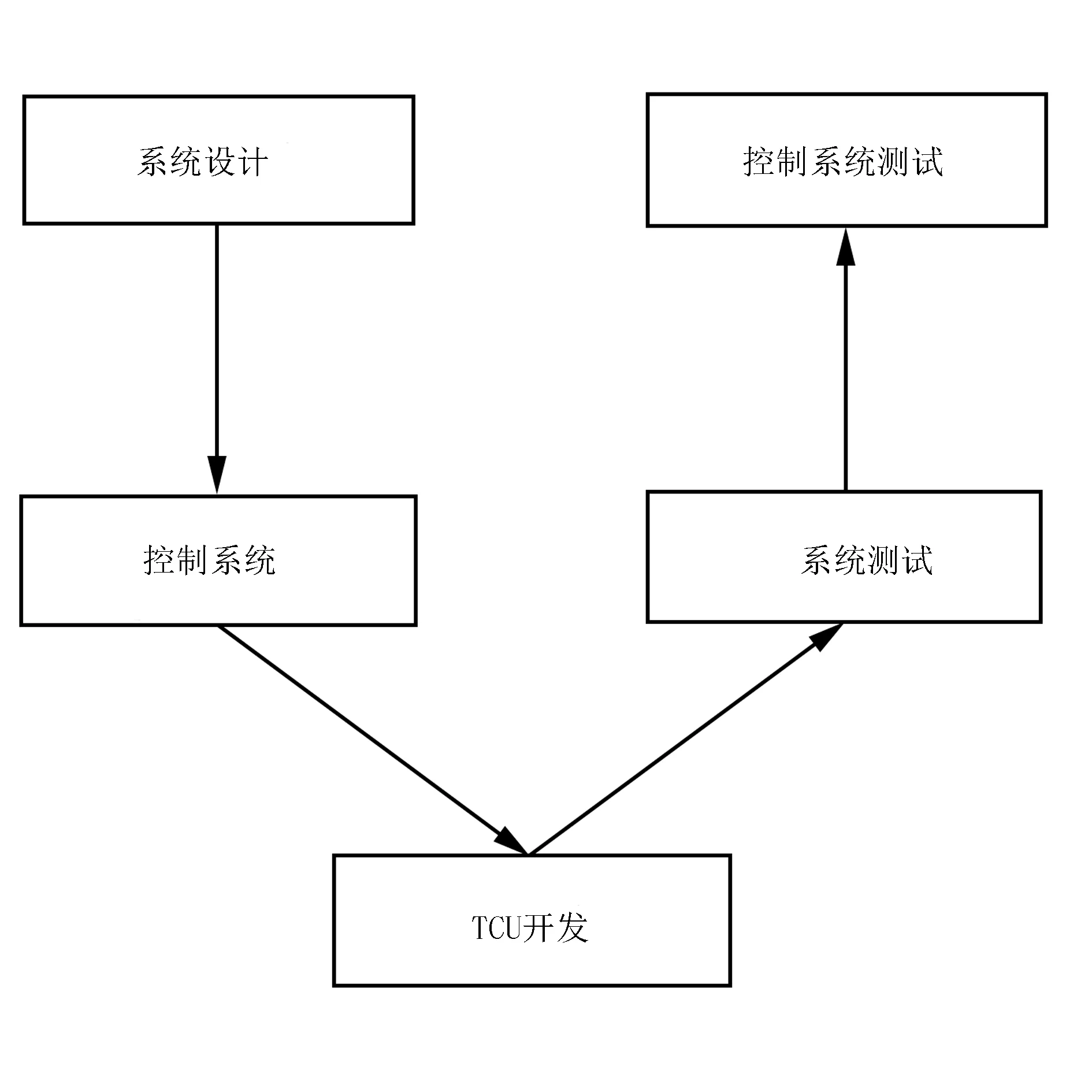

功能策略是控制系统的核心,本文根据控制系统的功能要求,设计了进入TCU所需的控制功能。功能需求是“应该做什么”。此外,由于控制系统实际上是加载到TCU中,有关“应该如何做”的内容必须记录在案。通过重复“该做什么”到“该如何做”的不同层次,逐渐达到实际可能的层次,如图5所示。将其简化为一个功能单元的过程称为模块化,确定易于理解和维护的控制规范是很重要的。

图5 控制系统的层次结构Fig.5 The hierarchical structure of the control system

2 材料和方法

2.1 研究区域概况

试验地点位于黑龙江省哈尔滨市(E109°31′,N21°35′),年平均日照时间为2160h,无霜期为350天,年平均气温为23.2℃。

2.2 试验设计与方法

试验采用随机分组设计,选取两种影响因素:一是有无变速器和发动机旋转自动管理系统;二是分配在条状和牵引杆上的载荷(40、75、110kN),总共6个处理,每个处理进行4次重复,共计24个试验单元,每个试验单元长度为50m。

试验采用CASE-340拖拉机,功率为250kW,配有辅助前轮驱动-AFWD,全动力换挡变速箱(1×4)和自动生产力管理系统(APM)。APM软件程序作用于电子传动管理器,根据变速器的负载自动选择变速器(齿轮)比和发动机转速。通过APM软件,实现了变速器和发动机旋转的自动管理,在此为2.22m/s(8.00km/h)。在没有激活自动变速器和发动机旋转系统的评估中,当发动机转速为2000r/min时选择8号齿轮,从而使速度接近2.3m/s(8.46km/h)。

试验使用的拖拉机前置内外轮压力分别为96.5、82.7kPa,后置内外轮压力分别为68.9、55.2kPa。AFWD激活后,前轮相对后轮的推进率为1.60%。拖拉机车轴上的静态质量用CM-1002模型确定,由4个垫块组成,40%的水被添加到所有轮胎(内部和外部),810kg的在前面,2270kg金属压载在后面,总质量为18625kg,42%分配在前轴,58%分配在后轴。

拖拉机上安装了传感器,通过印刷电路板连接到数据采集系统DAS,采集频率为1Hz,直接存储在硬盘上。车轮滑移测量使用的编码器来自Autonics品牌,型号为E100S。发动机旋转由Autonics E100S编码器获得,利用Victor数字转速计DM6236P获得发动机转速与功率起飞之间的传动比; 每小时的燃油消耗(HFC)由Flowmate OV AL MIII - LSF 45流量计测量,牵引杆力(DBF)采用安装在牵引车牵引杆上的伯曼测力传感器进行测量。该传感器的容量为300kN,灵敏度为(2.0+0.002)mV/V,精度为0.01 kN。

运行速度(OS)由Vansco-740030A雷达确定[15]。牵引杆上可用功率计算公式为

DBP=(DBF·OS)

(1)

其中,DBP为牵引动力(kW);DBF为牵引力(kN);OS为操作速度(m/s)。

柴油密度函数如式(2)所示。柴油密度通过k型热电偶获得的温度进行校正,该温度之前在流量计中记录在燃料入口和出口[16]。

D=844.14+(-0.53T)

(2)

其中,D为柴油密度(g/L);T为柴油温度(℃);844.14和0.53为柴油密度回归参数。

每小时油耗计算公式为[17]

HFCm=(HFCv·D)

(3)

其中,HFCm为按质量计算的每小时油耗(kg/h);HFCv为按容积计算的每小时油耗(L/h)。

比油耗计算公式为[18]

(4)

其中,SFC为燃油消耗率(g·kW/h);DBP为牵引动力(kW)。

牵引杆效率计算公式为[19]

(5)

其中,DBE为牵引效率(%);DBP为牵引动力(kW);EP为发动机功率(kW)。

基于燃料的比消耗和较低的热值,发动机热效率计算公式为[20]

(6)

其中,ETE为发动机热效率(%);LHV为低发热值,LHV=42.295kcal/kg。

2.3 数据处理

对收集的数据进行正态性检验,如果得到的值不符合正态分布,则通过Box-Cox进行转换;随后,使用程序SigmaPlot 14进行方差分析和Tukey检验。

3 结果与讨论

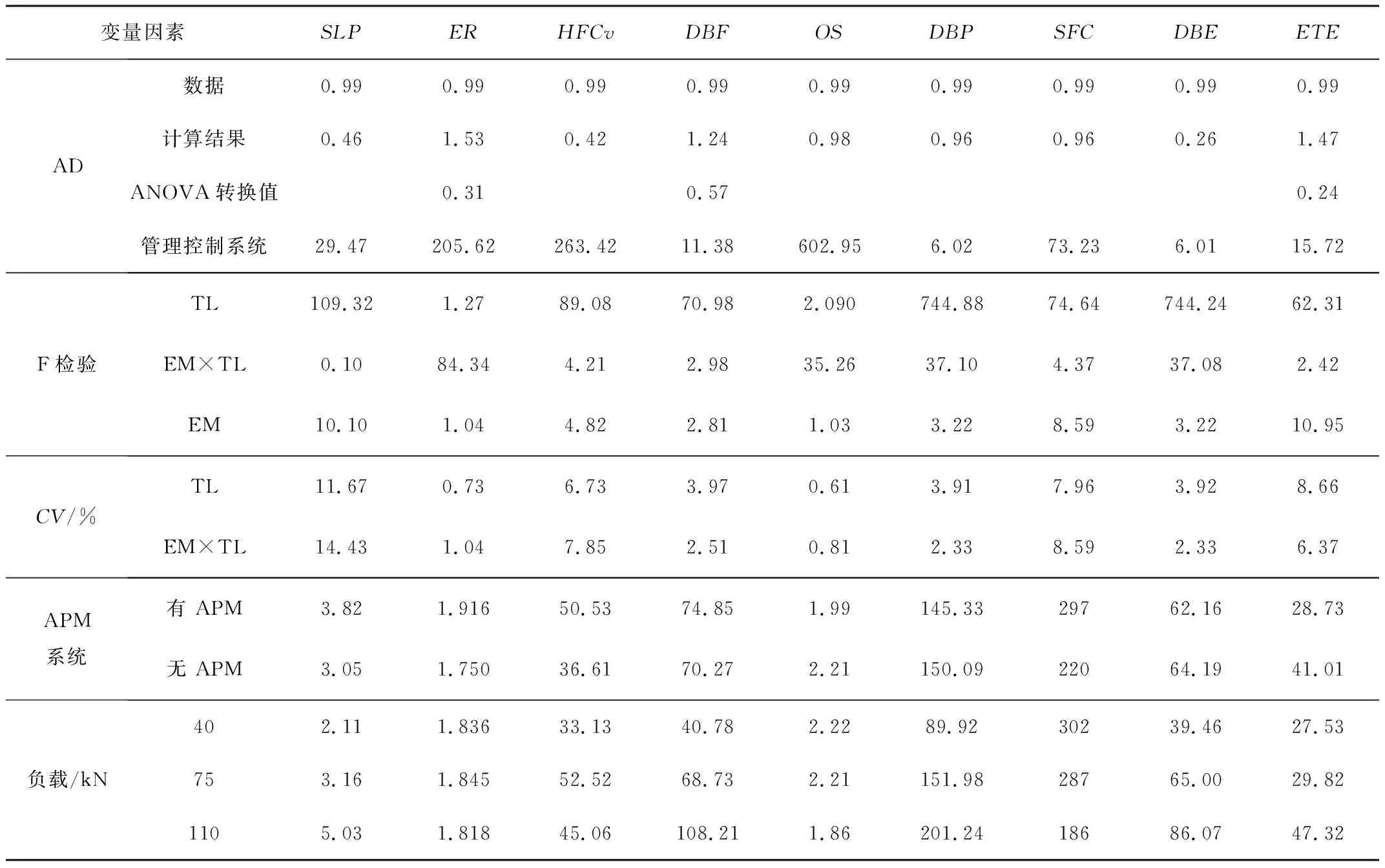

表1为所分析变量的ANOVA和均值比较检验结果以及变异系数和正态性检验结果。根据Ferreira分类方法,所有参数的变异系数均为稳定。其中,SLP为车轮滑转;ER为发动机转数;HFCv为按容积计算的每小时油耗(L/h);DBF为牵引力;OS为机器行进速度;DBP为牵引动力(kW);SFC为燃油消耗率(g·kW/h);DBE为牵引效率(%);ETE为发动机热效率(%)。AD为Anderson-Darling 正态分布检验。

表1 参数方差分析和均值比较检验Table 1 Parametric analysis of variance and mean comparison test

两种因素的SLP结果均低于4%~ 8%,这些结果可能受到与轮胎接触的表面、压舱物和轮胎类型的影响。当未使用APM时,较高的SLP可以用较高的ER来解释,较高的ER会导致更高的车轮转数,导致轮胎与混凝土表面的抓地力降低,从而增加SLP;使用APM时,SLP降低了20%,与未使用APM相比,OS增加了10%,这些变量直接或间接地干扰了农用拖拉机的操作性能。较低的ER和SLP直接影响HFCv,与未使用APM相比低28%。Li et al.研究表明:拖拉机的传动系统工作时,也发现发动机转速较低时油耗较低,对于拉动的不同负荷,ER无显著差异。通过分析不同的载荷,可以发现在40、75 kN的载荷下OS、SFC和ETE变量统计上没有差异;当负荷增加时,DBP和DBE的值较高,可以用DBF的增加来解释。各因素间的交互作用对ER、OS、DBP、DBE等变量影响显著,对交互作用进行分析,结果如表2所示。

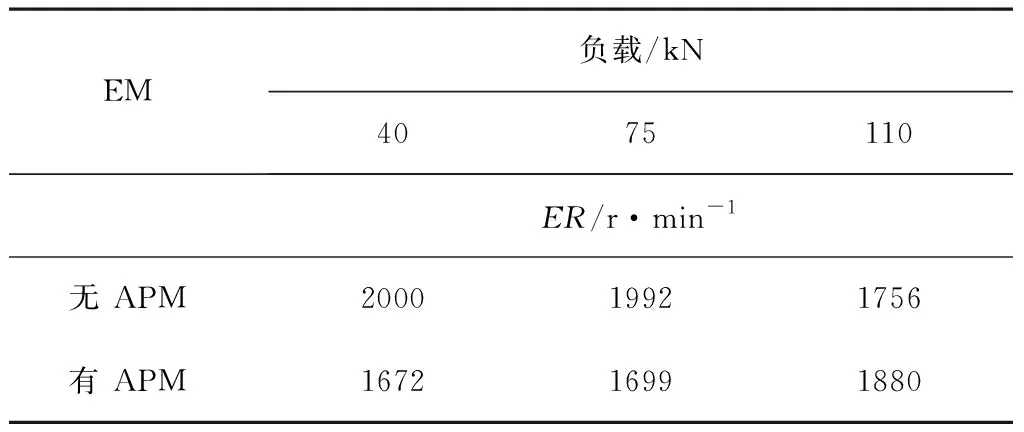

表2 电子管理(EM)和负载之间的相互作用分Table 2 Analysis of the interaction between electronic management (EM) and load

通过分析相互作用可以发现:在40、75kN的载荷下,未使用APM时ER和OS较高,在110 kN的载荷下ER和OS较低;在40和75 kN载荷下,未使用APM时DBP和DBE值较高,这些变量受到较高ER和OS的交互作用影响;但是,当负载为110kN时,发动机旋转减少,OS减少,从而生成了较低的DBP和DBE。使用APM时,软件程序通过管理增加了ER,可以维持更高的OS,从而获得更高的DBP和DBE,在拉动更高负载方面显示了其效率。

4 结论

1)自动变速器和发动机旋转管理系统使拖拉机的打滑率降低20%,运行速度提高10%,每小时油耗降低28%,从而降低了发动机的比耗,提高了发动机的热效率,不影响牵引机的牵引能力。

2)在牵引负荷方面,由于在不使用APM时发动机转速较高,因此在最低负荷时转速较高。在使用APM的最高负载时,发动机的旋转会自动增加,从而实现更高的转速。