基于PLC技术的采摘机械臂气动控制与应用

2023-10-17杨金玉

杨金玉

(内蒙古交通职业技术学院,内蒙古 赤峰 024005)

0 引言

随着农业经济的不断发展,传统作物种植正在向经济作物种植转变,从而使得劳动力需求不断增长、经济作物种植面积不断扩大,促进经济作物种植采摘机械化已经成为保障农业经济发展的重要措施[1-2]。智能机械化采摘能够有效降低作业过程中设备对作物果实的损伤,可提高作业效率,降低传统采摘过程中的劳动强度[3]。

笔者基于可编程控制器(PLC)技术设计了一种气动式苹果采摘机械臂控制系统,以实现苹果采摘过程中机械臂的气动逻辑控制,并采用试验验证的方法对气动控制系统性能进行分析。

1 采摘机械臂气动系统

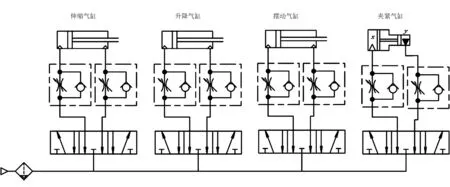

采摘机械臂气动系统以压缩机为动力源,采用压缩空气作为气动系统工作介质,清洁安全,使用成本较低,系统维护方便,广泛应用于工业和农业领域[4-5]。气动式采摘机械臂需要两个线性作动气缸、1个摆动气缸及真空发生器,在控制元器件的作用下进行动作耦合,控制权期间为两位五通式双电控电磁阀。为保证气缸耦合作动过程中具有稳定、可控的速度,在气缸进气和排气通道上均安装单向节流阀[6]。气动系统控制过程中,采用双控电磁阀进行气缸伸缩运动、升降运动以及旋转气缸的旋转运动控制,并采用单控电磁阀对夹紧气缸的夹紧和放松动作进行控制。为保证采摘过程中机械臂在移动及旋转时不产生碰撞,使用一种液压缓冲器对各气缸的运动过程进行限位[7-8]。图1为采摘机械臂气动系统的结构图。

图1 采摘机械臂气动系统结构图Fig.1 Structure diagram of pneumatic system of picking manipulator

2 气动控制系统结构设计

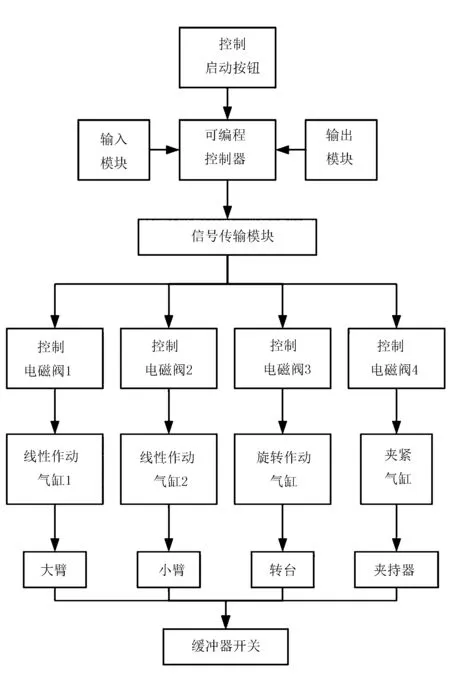

采摘机械臂气动控制系统基于可编程控制器(PLC)进行设计,主要包含PLC控制器、输入模块、输出模块、信号传输模块、控制按钮及缓冲开关。按下工作按钮后,采摘机械臂动作流程启动,机械臂控制气缸中的缓冲器开关收集动作信号,并通过信号传输模块反馈至PLC控制器;PLC控制器完成信号采集后,向控制电磁阀发出控制指令信号,驱动直线型运动气缸和旋转型运动气缸动作,从而带动采摘机械臂进入指定工作状态[9-10]。图2为采摘机械臂气动控制系统工作原理图。

图2 采摘机械臂气动系统工作原理图Fig.2 Working principle diagram of picking manipulator pneumatic system

对采摘机械臂工作过程和应用场景进行分析,确定在手动工作模式条件下需要不同的工作按钮进行动作过程控制逻辑指令的输入。在自动工作模式条件下,需要采用缓冲开关和光电传感器对采摘机械臂的动作状态信息进行采集,并传输至PLC控制器。在采摘机械臂气动系统控制过程中,需要设定紧急启动停止按钮和复位装置按钮,同时需要设定手动和自动切换按钮[11]。

根据以上需求分析,所设计的采摘机械臂气动控制系统控制器在实现控制功能时选用三菱FX3U可编程控制器,能够设置24个输入点和24个输出点,具有64KB内存,同时包含512个定时器[12,13]。图3为可编程控制器地址分配接线图。

3 控制程序设计

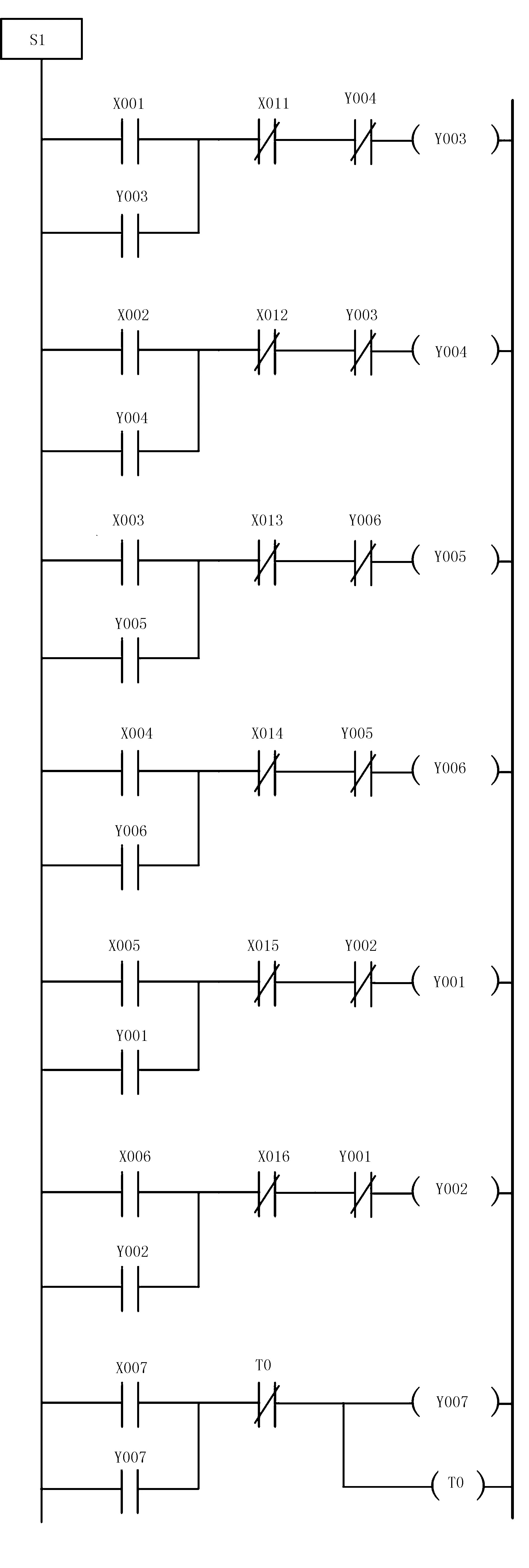

采摘机械臂气动控制系统控制程序要求包含手动控制程序和自动控制程序,气动控制系统初始状态继电器要求具有回原点功能。当按下回原点按钮后,采摘机械臂大臂驱动气缸应处于缩回状态,小臂控制气缸伸长,夹紧驱动气缸处于放松状态,同时整个采摘机械臂应处于向左旋转初始状态[14~16]。在手动控制模式下,可根据实际使用要求手动选择需要执行的控制过程。图4为采摘机械臂气动控制系统控制程序梯形图。

图4 气动系统控制程序梯形图Fig.4 Ladder diagram of pneumatic system control program

采摘机械臂气动系统控制方式是一种典型的顺序控制方式,自动控制模式下可以采用顺序指令控制的方式。当第1步动作控制指令执行完成后,即可转为下一步动作控制指令。采摘机械臂自动控制程序运行前,需要进行程序复位,使采摘机械臂处于原点位置;程序启动后,按下气动按钮X20,系统开始检测传感器X10是否采集到采摘目标信号,采摘机械臂进入第1步动作控制指令S20,输出信号为Y3。此时,电磁阀3YA通电,采摘机械臂大臂驱动气缸伸出;当运动到极限状态时,缓冲开关X11闭合,电磁阀5YA通电,此时采摘机械臂小臂驱动气缸缩回。

采摘机械臂气动系统动作流程满足响应的动作转换条件时,电磁阀通电,驱动气缸进行动作,直至下一步转换条件成熟后即可进行动作转换。5为采摘机械臂气动系统顺序控制功能图。

4 系统验证

为验证系统控制过程稳定性,将所设计采摘机械臂气动控制系统,搭载于气动式苹果采摘机械臂上,并在采摘机械臂大臂、小臂以及采摘装置末端分别安装振动传感器,检测作业过程中相关位置的振动频率,用于反馈控制系统稳定性,通过采摘成功数和采摘过程中造成的果实损伤率反应系统工作性能。

试验过程中,分别设定为每分钟采摘4、6、8、10个4种不同的采摘速率,经过10min的系统验证试验,获取振动传感器中振动频率平均数据用于反馈系统工作稳定性,并统计苹果采摘过程中实际采摘数量与理论采摘数量之间的差异,同时对采摘完成的苹果损伤数量进行统计。表1为控制系统性能试验数据。

由表1可以看出:利用气动控制系统进行苹果采摘作业时,系统振动频率随着采摘速率的上升而增大,系统平均振动频率为15.4Hz,不会对系统产生危害性影响;采摘过程中平均采摘成功率大于82%,系统工作性能良好,可满足自动化采摘作业需求。

5 结论

利用PLC进行采摘机械臂控制系统设计,驱动气动式作动机构,可有效提高系统作业速率,并在作业过程中减少外力对采摘对象的损失率。系统运行过程具有较好的稳定性,更换采摘装置后可用于不同经济作物果实采摘过程。