3MDZ-18型液力驱动式棉花打顶机的优化与试验

2023-10-17贾首星薛星星李志勇

王 健,胡 斌,贾首星,薛星星,李志勇

(1.石河子大学 机械电气工程学院,新疆 石河子 832000;2.新疆农垦科学院,新疆 石河子 832003;3.石河子市鑫昌盛农机有限公司,新疆 石河子 832099)

0 引言

棉花打顶是棉花植保过程中的重要环节[1-2],可以促进棉株坐蕾、结铃、丰产[3-4]。在推进全程全面农业机械化的背景[5]下,机械化打顶以其绿色环保、高效及成本低等特点成为棉花打顶的主要研究发展方向[6-8]。

当前机械式棉花打顶机的研究按刀轴升降驱动方式可分为电机驱动式和液压驱动式[8]。前者因电源需求过高、传动方式复杂、传动链较长等原因尚未得到大面积试验研究与推广;后者因其液压能输入简易、传动平稳、输出推力大等特点得到较多的关注和研究[9-12]。石河子大学研制的3MDZF-6型垂直升降式单体仿形棉花打顶机[13]是该类型棉花打顶机中较为成熟、田间试验反馈较好的试验机,但其在作业过程中刀轴套管伸缩与油缸升降运动存在干涉现象,直接导致刀轴震动、机具失稳及升降卡死问题。

针对上述问题,提出了刀轴与液压油缸竖直弹性连接的解决方案,并设计研制了基于非刚性升降系统的3MDZ-18型液力驱动式棉花打顶机,且对其打顶率和稳定性进行了田间试验研究。

1 整机结构和工作原理

1.1 整机结构

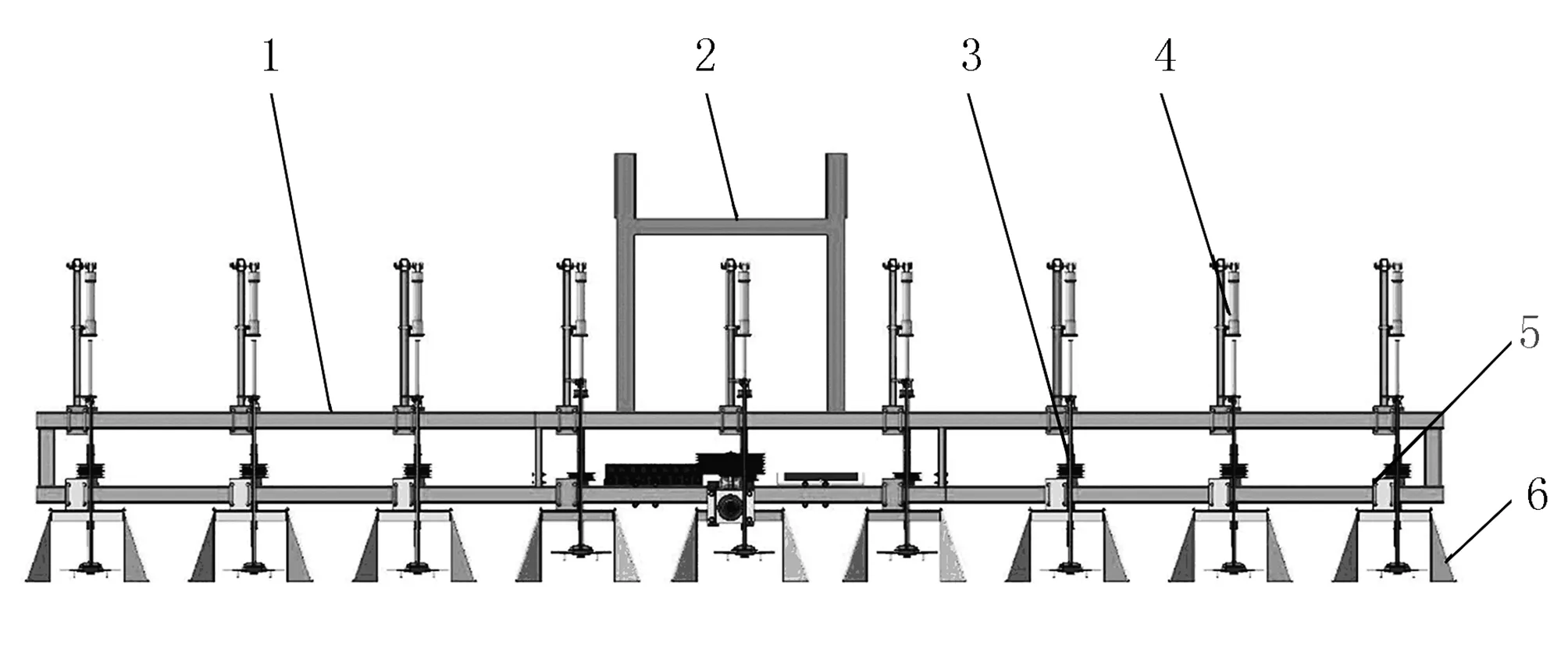

整机由机架、悬挂架、切割系统、升降系统、电气系统和仿形分禾装置组成,如图1所示。各部件通过螺栓连接在机架上,整机宽幅6.8 m,不可折叠,如图1所示。

1.机架 2.悬挂架 3.切割系统 4.升降系统 5.电气系统 6.仿形分禾装置图1 3MDZ-18型液力式棉花打顶机Fig.1 3MDZ-18 hydraulic cotton topping machine

切割系统位于机架中后部,包括液压马达、皮带、中间带轮、轴承座、刀轴和圆盘割刀等,可将拖拉机输出的液压能转化为液压马达旋转的机械能。液压马达的转动经过带传动进行初步降速,再由中间带轮转递给刀轴。

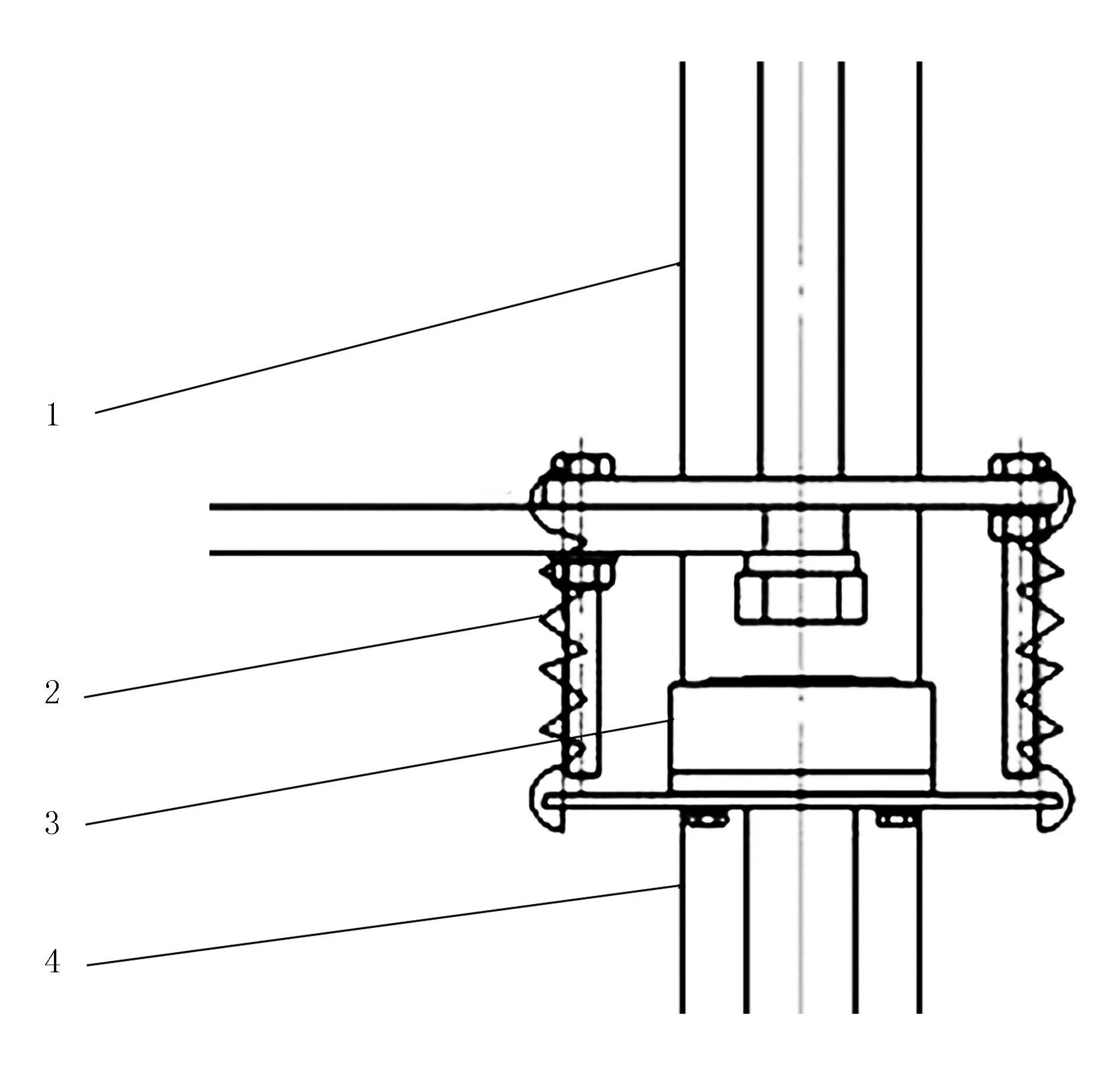

升降系统位于机架后部,主要部件包括三位四通电磁阀与液压油缸,电磁阀出油口与液压油缸进出油口相连,油缸活塞杆通过4根拉簧与刀轴套筒相连接,如图2所示。工作时,液压油缸的伸缩运动经拉簧传递给刀轴,实现割刀的抬升与下降,割刀切割时产生的震动经拉簧削弱不会反馈至液压油缸。该设计打破现有棉花打顶机升降系统为刚性连接的惯例,解决了刀轴套管伸缩与油缸升降运动干涉问题,规避了由此引起的安装困难、作业震动及卡死等问题。

1.刀轴 2.轴承座 3.拉簧 4.液压杆图2 液压杆、割刀轴同轴弹性连接Fig.2 Coaxial elastic connection of hydraulic rod and cutter shaft

仿形分禾装置装配于割刀两侧,包括分禾扶禾板和仿形浮板。打顶机作业时,仿形分禾装置能够实现棉株的分行聚拢、株顶接触仿形以及辅助支撑切割的功能。

电气控制系统分布在机架前部及中部,由蓄电池、接近开关组成,可实现棉株高度信号采集及液压电磁阀的实时控制。

1.2 工作原理

打顶作业时,将打顶机升降系统的液压装置和切割系统的液压马达分别与拖拉机液压系统相连,当拖拉机启动后液压马达随之转动,带动刀轴以800 r/min的速度进行定速转动。

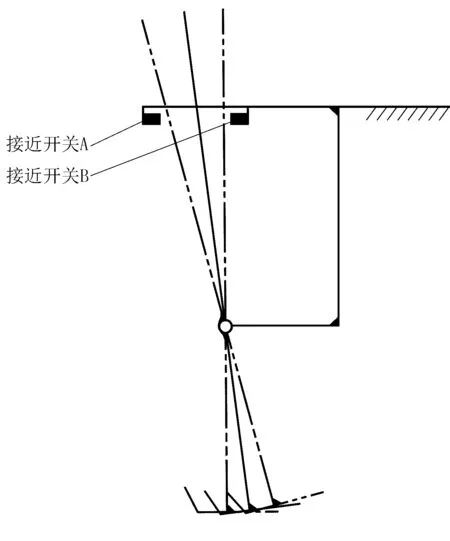

在打顶机移动过程中,分禾扶禾板将棉株分行聚拢,仿形浮板在重力作用下自然垂落在聚拢棉株顶端,仿形浮板连接杆铰接在机架上,连接杆随棉株的高度变化绕铰接点旋转。

当沿打顶机行走方向棉株高度呈渐低趋势时,连接杆顺时针旋转,靠近接近开关B,电信号传至电磁阀处,电磁阀动作至右位,相应油缸回缩,带动刀轴及割刀抬升;当沿打顶机行走方向棉株高度呈渐高趋势时,连接杆逆时针旋转,靠近接近开关A,电信号传至电磁阀处,电磁阀动作至左位,相应油缸伸出,经阻尼弹簧带动刀轴及割刀下降;当棉株高度保持稳定(相邻棉株高度差约小于50 mm)时,连接杆旋转角度较小,介于接近开关A与B之间,电磁阀处于中间截止位,油缸原位保持无动作,刀轴及割刀高度不变。此过程中,仿形浮板运动简图如图3所示。

图3 仿形浮板运动简图Fig.3 Motion diagram of profiling floating plate

1.3 主要技术参数

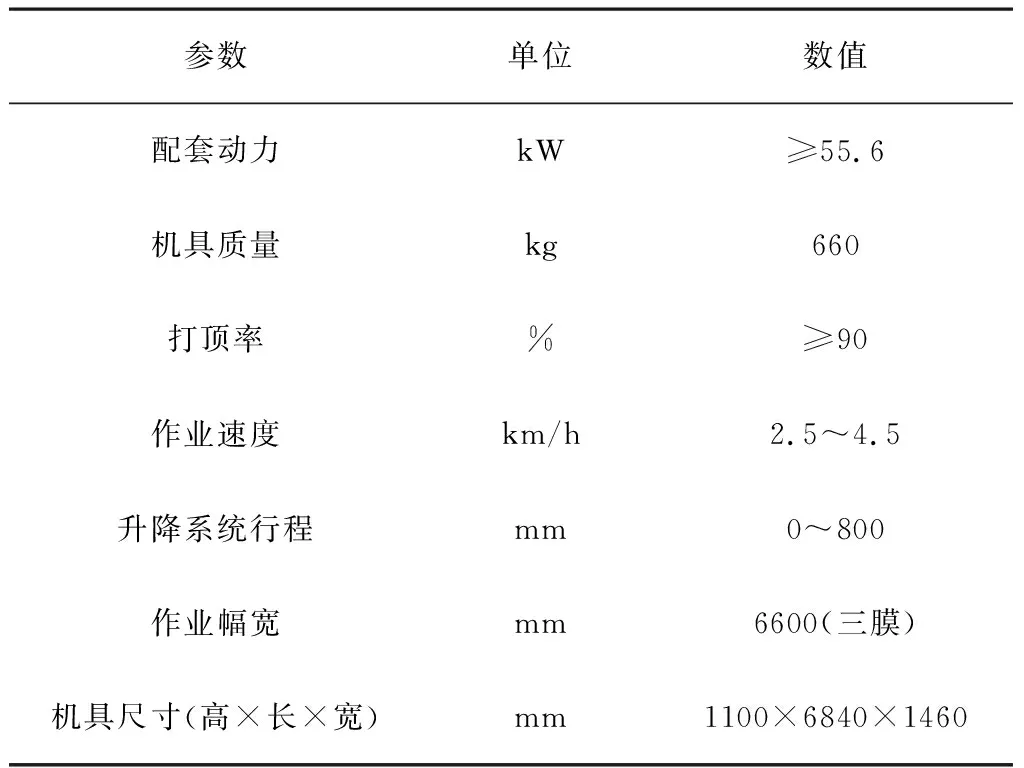

3MDZ-18型液力驱动式棉花打顶机的主要技术参数如表1所示。

表1 棉花打顶机主要技术参数Table 1 Main technical parameters of cotton topping machine

2 试验研究

2.1 试验条件

2.1.1试验地条件

试验地位于石河子市145团七连(44°24′17″ E,85°56′26″ N),地形平坦无坡度,面积约为4666.7m2;前茬作物和供试棉株品种同为中棉087号,种植模式为一膜六行机采棉模式(660 mm+100mm)。

2.1.2试验仪器

温湿度计1把,-20~50℃,10% ~ 90%RH;纤维卷尺1把,0~50000mm;钢卷尺2把,0~5000 mm;数字式石英电子秒表2把,0.0001~99999 s。

表2 棉花打顶机打顶率Table 2 Topping rate of cotton topping machine

2.2 试验内容及评价指标

参考棉花机械打顶作业的农艺要求及棉花打顶试验研究结论[14-15],确定本试验样机的主要评价指标主要为打顶率、打顶长度合格率和漏打率。试验中,打顶长度以≥500 mm为合格。试验测量内容为打顶前后棉株顶叶距地高度、打顶后去顶量、去顶数量和试验区域棉株总数。

打顶率的计算公式为

(1)

其中,Ri为第i组试验区的打顶率;npi为第i组中去顶棉株的数量(株);ni为第i组中棉株总数(株);i为试验组数,取值范围1~5。

打顶长度合格率计算公式为

(2)

其中,Qi为第i组试验中打顶长度合格率;nqi为第i组中试验中打顶长度合格的棉花数量(株)。

2.3 试验方法

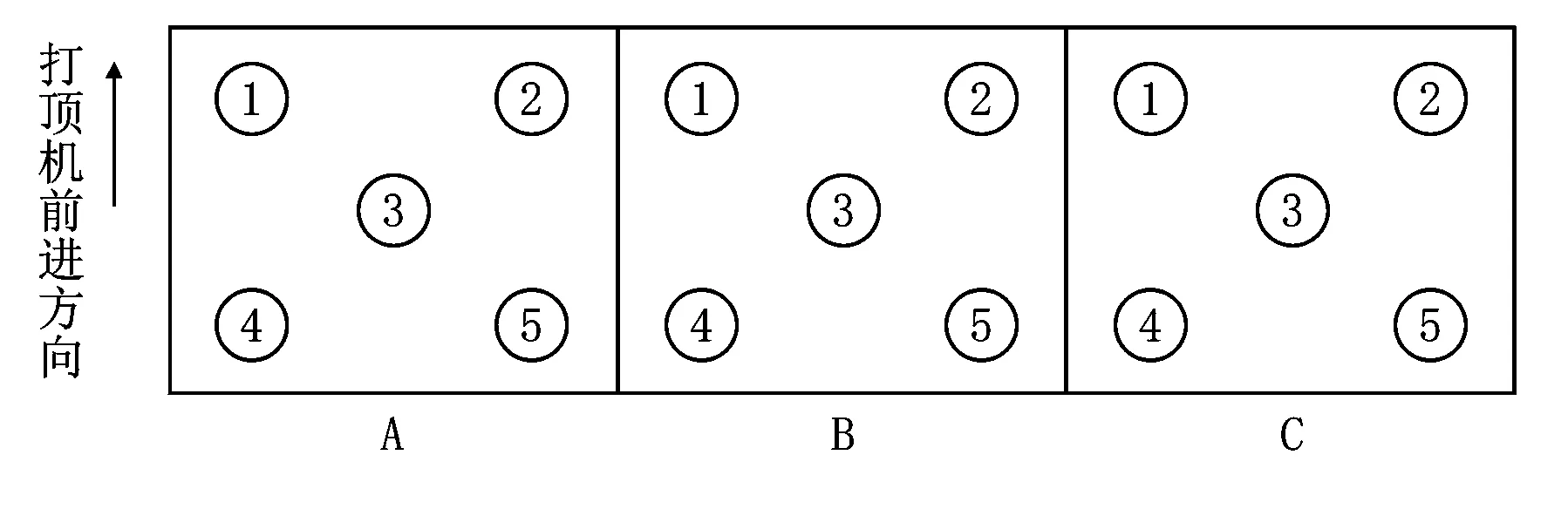

在试验田地头和地尾分别留出5m的调头区域,沿打顶机前进方向选取5个试验区,每个试验区长8000 mm、宽2200 mm,相邻试验区间隔3000 mm,用标记物分别标记为1、2、3、4、5;将5个试验区以地膜为边界,分别分为3个小区,并以A、B、C命名;对每个试验区内的棉株以五点采样法采集棉株顶叶距地高度并做标记,如图4所示。

图4 试验田棉花标记示意图Fig.4 Illustration of Cotton Marking in Test Field

驾驶员驾驶轮式拖拉机以匀速通过试验区后,由试验人员对5个试验区内棉株的总数进行计数,并测量去顶作业后棉株顶叶距地高度,如图5所示。

3 试验结果与分析

打顶作业过程中,整机工作稳定、无突发性故障。切割系统启停平缓,切割稳定,无棉株切割堵塞刀盘现象,花蕾或棉桃亦无明显机械挂落情况;液压升降系统运行平稳,无明显冲击和震动,棉株顶尖切断性较好,棉株切口形状如图6所示。

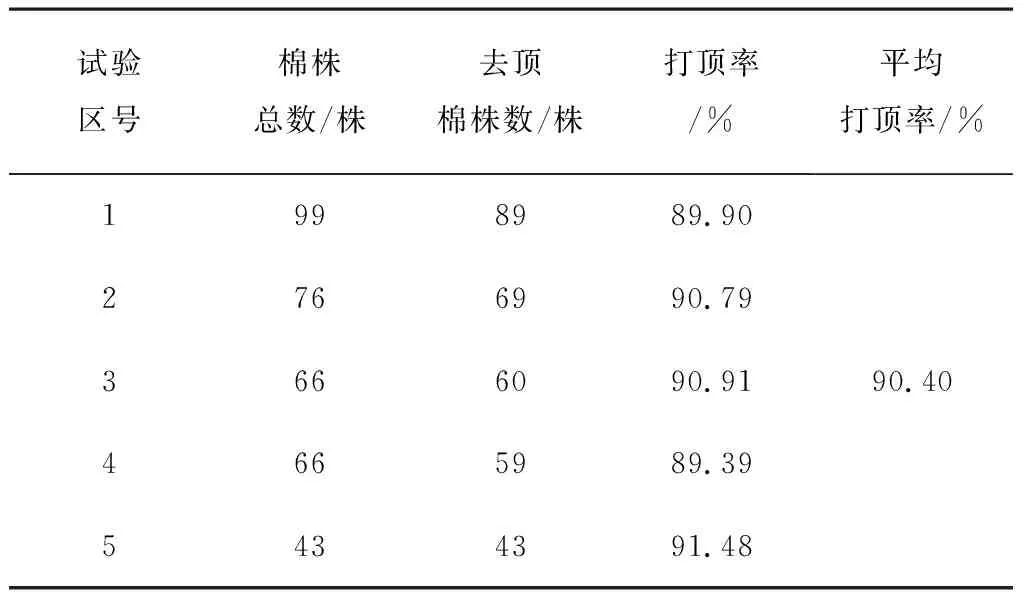

试验选取第2、3、4、6、8行棉株进行数据采集,共采集5个试验区内的354株棉株。

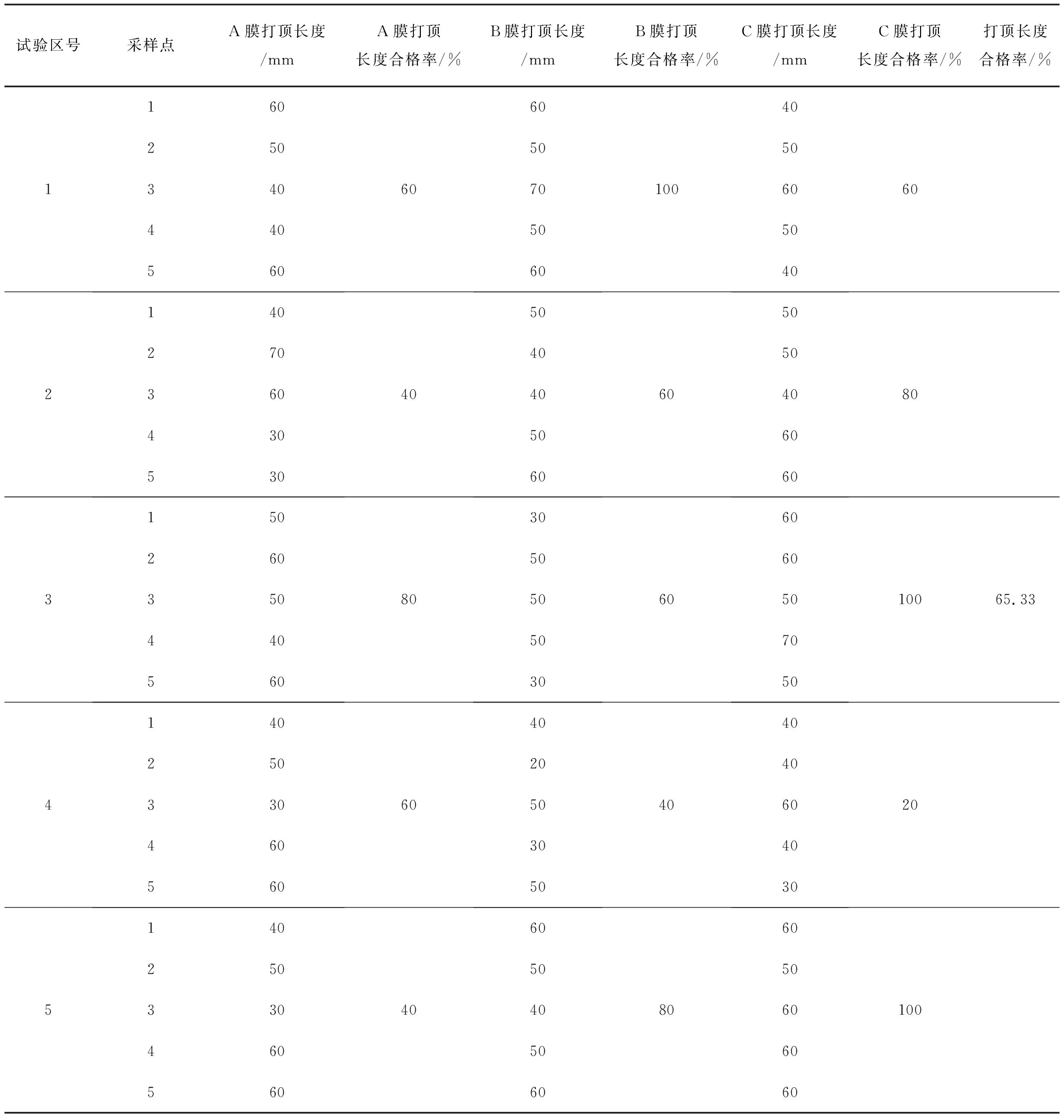

样机田间作业后,对试验区内编号棉株高度进行人工测量,数据如表2、表3所示。

表3 棉花打顶机打顶长度Table 3 Topping amount of cotton topping machine

由表2可知:打顶机各试验区打顶率稳定在89%~92%之间,整体打顶率超过90%。这表明,样机切割系统、升降系统、电气系统各部分独立运行正常且整机系统作业状态良好,能实现实时检测、控制和切割的基本工作要求。

由表3可知A膜、C膜的打顶长度波动较大,原因在于打顶机除悬挂外没有减震、平衡的装置,由于地势起伏造成的机架摆动直接影响到位于两侧的打顶单体,导致棉株打顶长度的波动。同时,数据表明:试验区内棉株的打顶长度总体居于20~70mm之间,打顶长度大于50mm的比例占打顶总数的65.33%。经分析,此现象产生的原因有两点:一是割刀与仿形浮板间垂直距离过小,导致割刀实际切割位点与棉株顶尖实际位点距离过短,切割长度整体偏小;二是打顶机升降系统的液压控制部分响应较慢,无法满足拖拉机行进速度下的快速响应要求。

4 结论

1)基于3MDZF-6型棉花打顶机改进设计了升降系统的结构,增设了弹簧阻尼件,消除了刀轴套管伸缩与油缸升降的运动干涉现象,提高了打顶机整机工作的平稳性,降低了升降部件的惯性冲击。

2)经过试验,该机各项性能指标达到设计要求,整机运行稳定。当前进速度为3.45 km/h、液压马达转速为980 r/min时,打顶率达到90%以上,打顶合格率达到65.33%以上,打顶长度合格率为65.33%。为进一步提高打顶合格率,可调节割刀与仿形浮板间垂直距离,或对打顶机升降系统的液压部分进行优化设计,提高升降油缸的响应速度。

3)田间试验表明:打顶机在工作过程中受地势起伏的影响会产生水平方向摇摆,因打顶机作业幅宽较大,这一现象加剧,对位于打顶机两侧的棉株打顶长度及打顶量的影响较大。这一问题需要通过在机架上设置减震、平衡等装置来解决。