红小豆夹持式收获装置的设计与试验

2023-10-17尚佳乐马永财李昊庭宋业君

尚佳乐,马永财,滕 达,李昊庭,吕 卓,宋业君

(黑龙江八一农垦大学 工程学院,黑龙江 大庆 163319)

0 引言

红小豆是我国传统的杂粮作物之一,营养价值丰富,且具有多种医疗保健功效[1-5];但目前红小豆生产过程尤其是收获环节的机械化程度低,收获作业基本依赖于人工,劳动强度大且效率低,限制了红小豆产业的大规模发展[6-7]。因此,加快红小豆收获装备的研发显得尤为重要[8]。研究表明[9],国外红小豆收获专用机具研发较少,主要利用改装约翰迪尔的L70联合收获机、凯斯的4077联合收获机以及皮凯德牵引式起拔收获机等收获装置收获杂豆类作物;但这类收获机械外型庞大、结构复杂、转弯半径大、成本高、收获损失严重,不适合我国红小豆机械化收获作业。国内红小豆种植面积和总产量均居世界第1位,但其机械化生产装备严重缺乏,相关研究和文献较少。

为此,相关学者在红小豆收获装置研究中参考了其他作物收获机械经验进行设计。王金武等[10]基于仿生螳螂前肢胫节刃口曲线,确定了切割装置圆盘割刀及直割刀刃的关键结构参数,设计了一种单圆盘对顶切割装置;刘羊等[11]根据对数螺旋线特性研究静态滑切角恒定的回转式切割器,设计了一种拨禾链式油葵割台切割装置;蒙建国等[12]针对双圆盘割草机的工作原理,分析了机器在前进速度过程中割刀的位移以及切割速度的变化规律。此外,甘蓝、青菜头和大葱等皆利用夹持式机械设备实现高效率收获。杜冬冬等[13]通过双螺旋式和横向输送带式夹持方法的结构力学分析以及数学模型,设计了自走式甘蓝联合收获机;张涛等[14]基于柔性夹持原理,研究夹持装置和倾角式挡条橡胶带的运动参数,设计了一种柔性夹持装置,夹持间隙可根据作物直径而实时改变。寇天鑫等[15]针对大葱茎秆直径自动调节输送带间距以及合理提供夹持力的问题,设计了对称式柔性夹持输送机构,实现了稳定夹持作物,同时保证输送过程中不发生夹断掉落情况。

综上所述,夹持式切割可有效减轻切割部件对作物的冲击振动,降低作物收获损失率。因此,为解决红小豆机械化收获损失高等问题,针对红小豆作物特性,从理论上分析切割机构关键部件结构参数和运动规律,设计了一种红小豆夹持式收获装置,旨在为红小豆机械化收获设备关键部件设计与参数优化提供理论参考。

1 作物参数测定及收获装置设计要求

1.1 红小豆植株物理参数

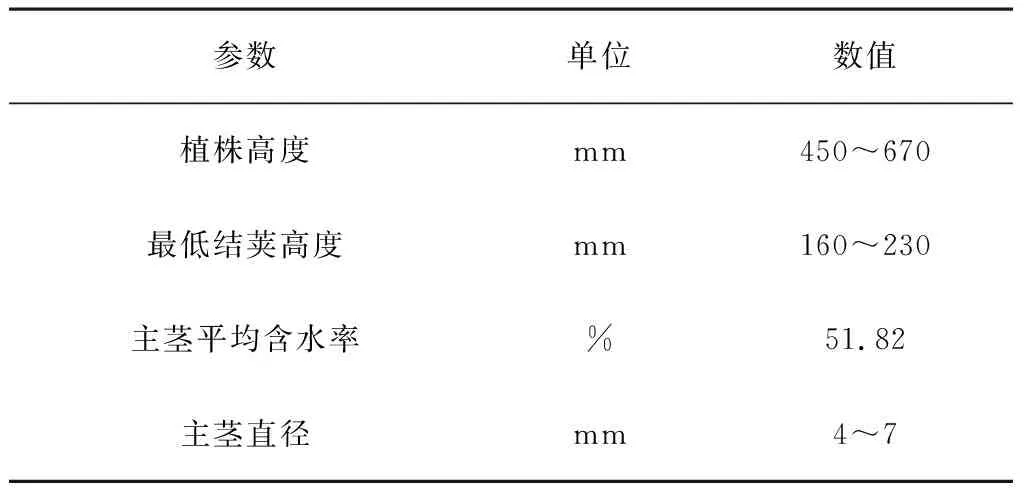

目前,国内的红小豆种植区域主要分布在山西、内蒙古、东北等区域[16]。本研究选取培育品种为东北三省的“大红袍”红小豆,收获时间为2021年9月中旬。选取长势一致良好的红小豆进行植株物理特性参数测量,采用5点法进行田间取样,每个取样点选取10株红小豆,得到红小豆植株主要物理参数如表1所示。

表1 红小豆植株物理参数Table 1 Physical parameters of adzuki bean plants

1.2 收获装置设计要求

成熟期红小豆收获是红小豆收获过程中关键环节。其开花结荚顺序由下而上,不但结荚位置偏低,且豆荚成熟度参差不齐;成熟的豆荚含水量低且易开裂,籽粒易脱落;当全株荚果有2/3变成白黄色时收获为好,可有效降低收获损失[17]。

目前,收获红小豆除人工收获之外,传统的联合收获机大多采用拔禾轮与往复式割刀协同作业。但是,往复式割刀产生机械振动较大,在切割过程中容易对作物茎秆产生冲击振动和拉扯现象,造成收获损失;同时,拨禾轮转速不当会击打豆枝,造成炸荚、裂荚、抛枝、掉枝以及作物被切割后打落在地上的情况。

因此,设计红小豆夹持式收获装置需满足的要求如下:

1)结构简便、性能可靠,消耗功率小;

2)低茬收获,切割位置低于最低结荚位置,避免损伤底部荚果;

3)采用夹持收割的方式减小机械冲击振动,降低裂荚、炸荚损失;

4)输送平稳,冲击小,防止豆粒受到二次冲击和揉搓损伤。

2 夹持式收获装置结构设计

2.1 整体结构与工作原理

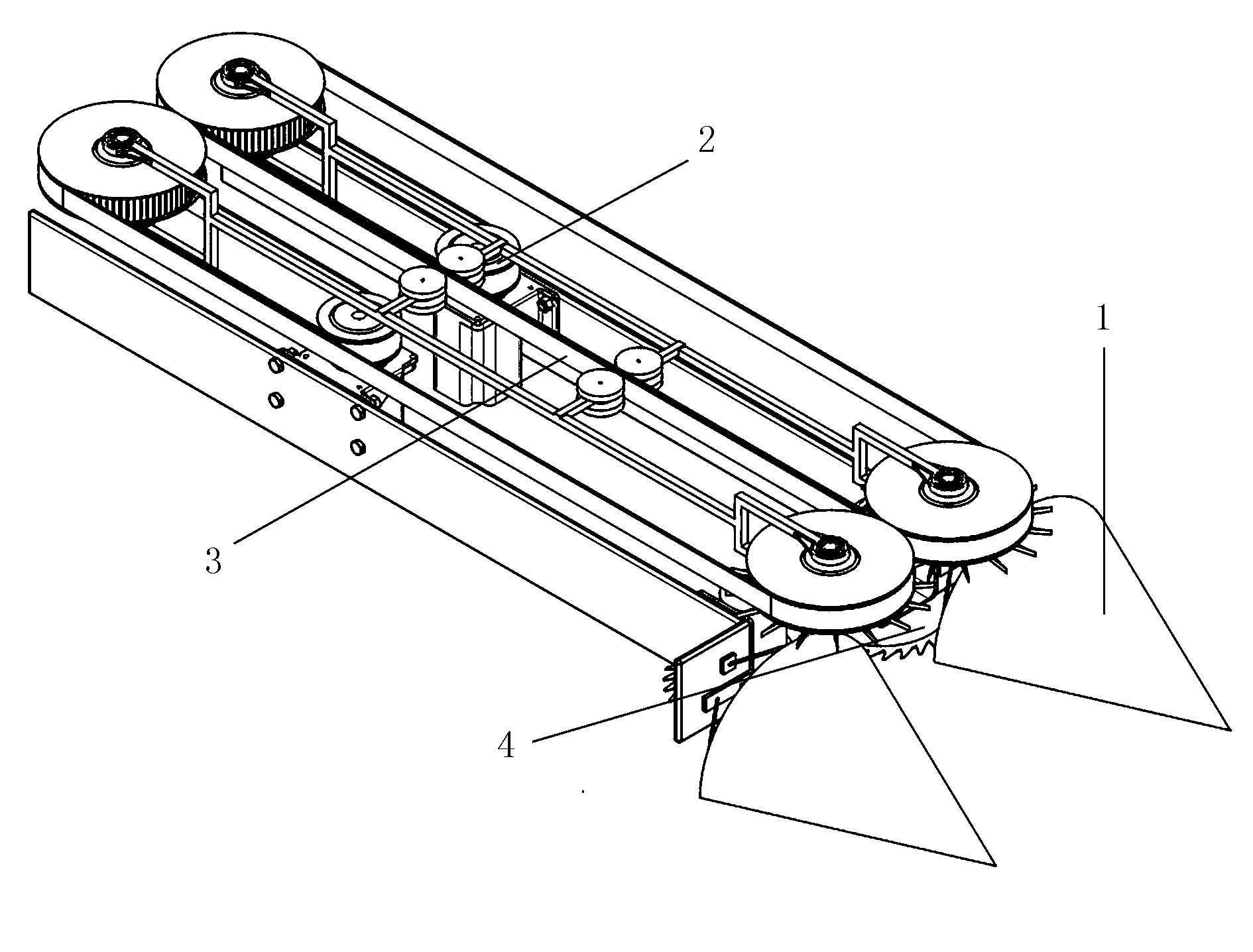

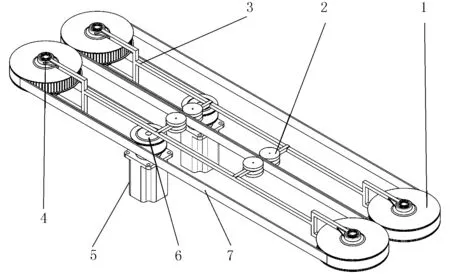

依据收获期红小豆植株特性和收获设计要求,设计了红小豆夹持式收获装置如图1所示。该装置采用夹持切割的方式,由同步橡胶带夹持植株主茎、双圆盘割刀切割夹持部位以下的根茎来完成收获,主要由分禾机构、传动机构、电控系统、夹持机构和切割机构组成。

1.分禾机构 2.传动机构 3.夹持机构 4.切割机构图1 红小豆夹持式收获装置示意图Fig.1 Schematic diagram of the whole red bean clamping harvesting device

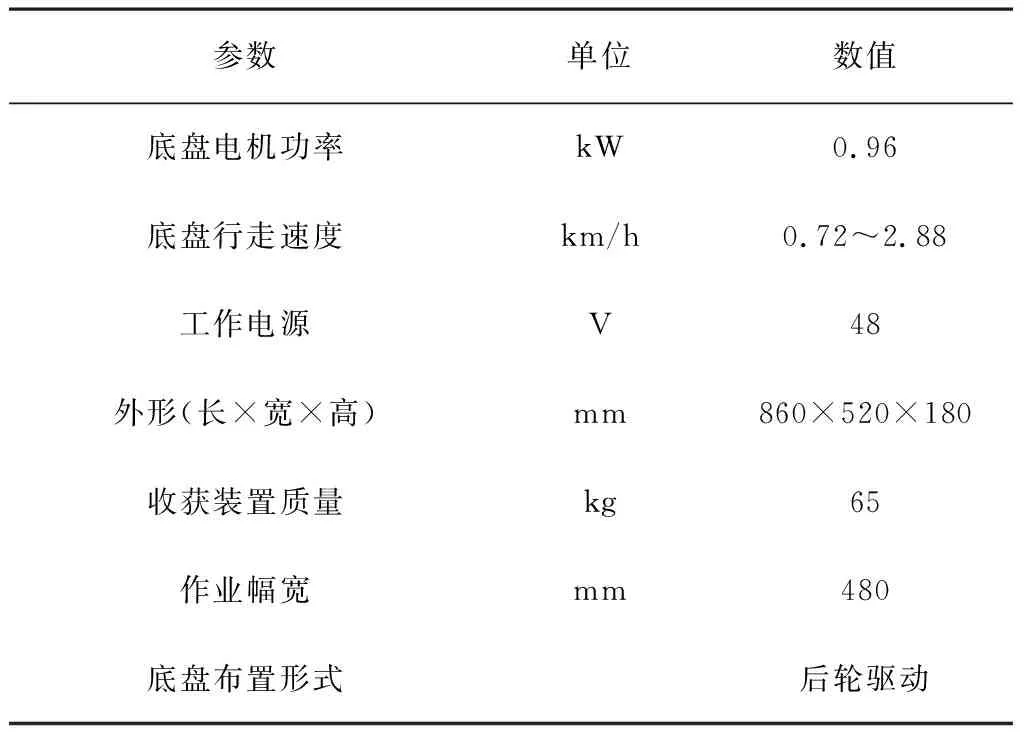

红小豆夹持式收获装置主要作业参数如表2所示。作业时,先由分禾机构将两边的红小豆分离,并将装置前方的红小豆植株聚拢,引导至夹持机构前端,夹紧作物底部茎秆;通过切割机构的双圆盘割刀将夹持机构下方根茎割断,夹持橡胶带将已割断的红小豆植株自前向后输送,最后成条铺放在机器后方的地面上,再经过合理晾晒由捡拾脱粒装置完成后续工作。

表2 红小豆夹持式收获装置主要作业参数Table 2 Main operating parameters of adzuki bean clamping harvester

2.2 关键部件设计

2.2.1圆盘切割机构设计及运动分析

1)切割机构。切割机构由动力原件、传动轴、圆盘固定座和圆盘刀片等组成,作业时切割部件与植株位置关系如图2所示。工作时,由动力元件带动传动轴转动,通过固定圆盘驱动两分禾结构之间的圆盘割刀对植株茎秆完成切割,其动力原件由驱动器和控制器连接,割刀转速可调。圆盘割刀切割过程平稳,切割功耗以及切割激振较低,可在完成茎秆切割同时减小裂荚损伤。

由图2可知,割刀切割角度α计算公式为

(1)

其中,割刀切割高度需低于夹持位置,且必须与地面留有一定距离。结合实际作业情况取割刀最低端距地面50mm,割刀直径200mm,红小豆最低结荚高度160mm,橡胶带夹持位置长度20mm。因此,圆盘割刀切割高度140mm,通过式(1)计算得到切割角度α以0°~30°为宜。当切割方式为滑切、刀片与茎秆的相对运动方向呈一定夹角时,切割茎秆所受阻力较小,切断的茎秆切头端面为斜面。由于圆盘刀上下叠在一起,且不停地高速旋转,保证了红小豆茎秆不会出现漏切的现象。

2)切割机构运动分析。双圆盘割刀切割时处于水平面转动,所以对刀盘上切割点的运动轨迹分析时可取单一圆盘为研究对象[18]。将圆盘刀的旋转中心设为坐标系的原点,x轴方向与机器前进方向一致,与茎秆的输送方向相反,y轴垂直x轴竖直向上。取某一时刻任一切割点的运动进行分析,经过时间t后,切割点从A运动到B,刀片在前进过程中旋转的运动轨迹如图3所示。

切割点的运动方程为

(2)

式中vm—装置的前进速度(m/s);

R—圆盘割刀半径(mm);

β—切割点在A处时与x轴的夹角(°);

ω—圆盘割刀角速度(r/s)。

由此可见,圆盘割刀的转速是影响切割质量的重要参数,刀盘转速过低会导致割刀与茎秆相对速度变低,出现切割不完整和拥堵现象; 转速过高可能会导致装置局部振动过大,影响切割质量并增加能耗。同时,切割机构前进过程中, 刀片旋转覆盖了前进过程,提高了收获质量。

2.2.2夹持机构

根据红小豆收获现状确定的夹持机构尺寸,总长750mm,宽445mm,高20mm,由左右两组对称同步回环橡胶带组成。其中,驱动部件由连接在步进电机的主同步带轮、传动轴以及带座轴承等组成,通过两头的轴承座与支撑架相连接,经同步带轮带动夹持橡胶带运动;夹持橡胶带具有传输和夹持双重作用,左右两同步回环橡胶带转速相同、方向相反,使夹持的红小豆植株以装置前进方向相反方向输送,同时保持与装置前进速度相同,形成相对静止的夹持切割工作状态。夹持结构如图4所示。

1.同步带轮 2.辅助夹紧轮 3.连接机架 4.轴承座 5.步进电机 6.主动轮 7.橡胶带图4 夹持结构图Fig.4 Clamping structure diagram

此结构的连接支撑架包括主支撑架和调节支撑架两部分:主支撑架支撑橡胶带夹持机构以及控制夹持输送带高度;调节支撑架可控制夹持输送带的张紧程度并调节夹持间距大小,以满足红小豆茎秆的夹持输送作业要求。夹持间隙设定前宽后窄,便于茎秆喂入和割断后夹持输送稳定,可保证夹持过程中茎秆稳定不掉落。另外,左右各安装辅助夹紧轮,以使皮带正常工作,同时控制夹持间隙保持在固定范围内。

随着收获装置的前进, 夹持口范围内的红小豆茎秆进入夹持切割机构工作范围,夹持机构的辅助夹紧轮处安装有圆柱螺旋弹簧,可调整夹持间隙,其最大调整量为3mm,可在预设夹持间隙为4~6mm范围时保证4~7mm直径红小豆茎秆通过。因此,应保证在夹持输送带传输稳定、夹持可靠、不易掉落的同时减小红小豆在夹持过程中产生的机械损伤。

3 试验与分析

3.1 材料与方法

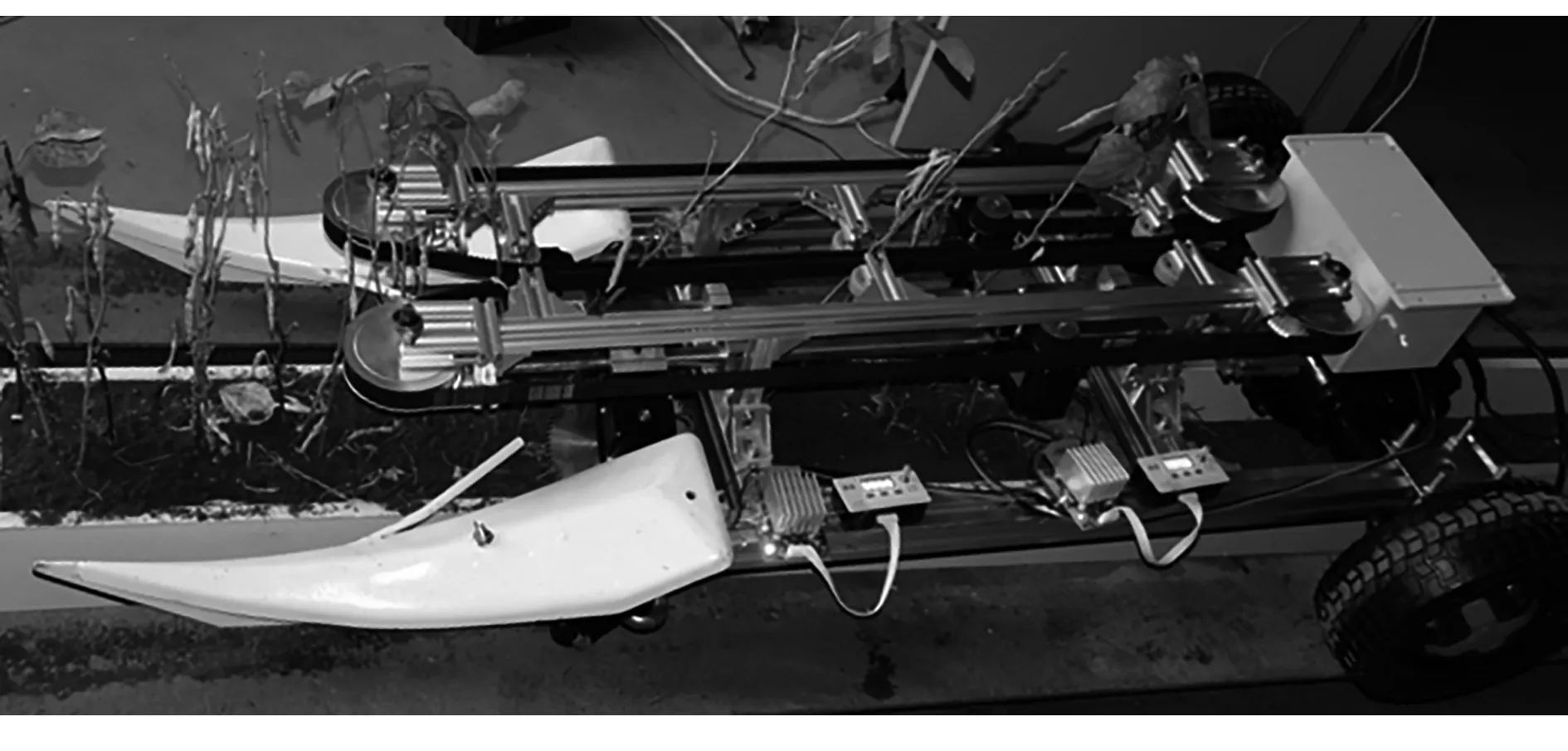

试验于2021年9月在黑龙江八一农垦大学收获试验室进行(见图5),试验对象为黑龙江广泛种植的“大红袍”红小豆。利用红小豆夹持式收获装置进行收获试验,模拟田间收获。

图5 红小豆夹持式收获装置试验现场图Fig.5 Test scene diagram of adzuki bean clamping harvesting device

试验主要以损失率为试验指标,即试验前红小豆植株无破损豆荚总数与试验后红小豆植株无破损豆荚总数之差与豆荚总数的比值。其中,损失率计算公式为

(3)

式中Ps—损失率(%);

As—试验前无破损豆荚总数;

Ah—试验后无破损豆荚总数。

3.2 正交试验与分析

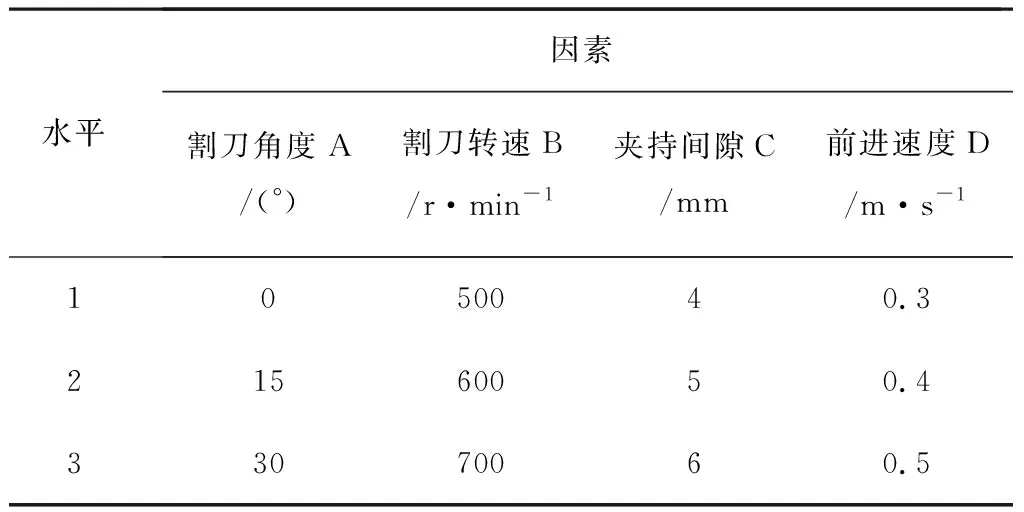

依据对红小豆夹持式收获装置割刀装置的运动分析、收获期红小豆植株物理特性和田间收获实际作业情况,得到各因素取值范围如下:圆盘割刀安装角度0°~30°,割刀转速500~700r/min,皮带夹持间隙4~6mm,夹持皮带转速与设备前进速度大小相同、方向相反为0.3~0.5m/s。试验前,将各因素调试至范围值内,其夹持情况、切割效果、输送效果最佳时,可有效实现红小豆收获。

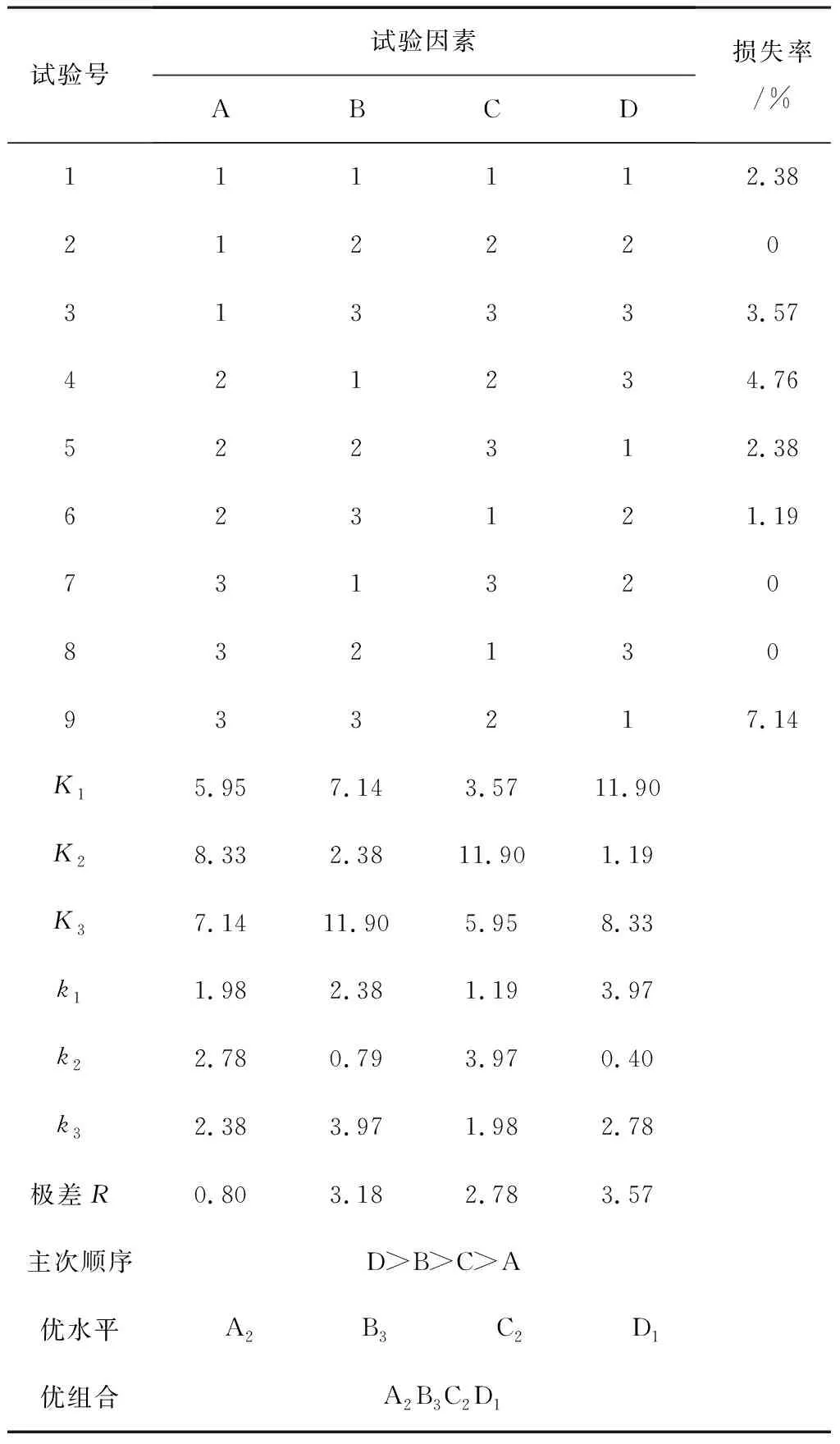

按正交试验表L9(34)进行正交试验,因素水平安排如表3所示。以割刀角度、割刀转速、夹持间隙、前进速度为试验因素,计算损失率,结果如表4所示。每收获20株红小豆记录1次试验数据,选10次试验数据的平均值作为最终试验结果。

表3 正交试验因素水平Table 3 Orthogonal test factor level

表4 正交试验结果Table 4 Orthogonal test results

由表4可知:A水平极差最低,是对试验影响最小的因素,A取第2水平为好;C水平极差小于B和D,对试验影响比B和D都小,C取第2水平为好;B和D两个因素的极差都较大,是对试验影响最大的两个因素,B 取第3水平,D取第1水平为好。综合考虑,圆盘割刀切割角度为15°、割刀转速为700r/min、皮带的平均夹持间隙为5mm、前进速度为0.3m/s 时,工作效率最佳。

3.3 验证试验

为进一步验证红小豆夹持式收获装置的实际工作效果,选用试验田种植红小豆进行验证试验。试验用红小豆株高平均580mm,平均行距为250mm,株距160mm,采用垄上单行种植模式。

将红小豆夹持式收获装置调试为最优工作状态,按照割刀切割角度15°、割刀转速700r/min、橡胶夹持带平均夹持间隙5mm、前进速度0.3m/s调试好后进行验证试验,分别记录20次数据取平均值。试验结果表明:平均损失率约为2.31%,误差较小,方案的参数可靠。

4 结论

1)设计了红小豆夹持式收获装置,采用同步带夹持底部主茎、圆盘割刀切割根茎的方式,降低割刀对植株茎秆的冲击振动,解决了传统收获割台在收获作业时裂荚炸荚损失严重等问题,且降低了切割高度,实现了低茬收获作业,可保护底部荚果收获完整。同时,进行合理的运动参数设计,实现红小豆低损收获要求。

2)影响装置性能的主要因素有切割角度、割刀转速、夹持间隙和前进速度等,经过四因素三水平正交试验以及极差分析得出各因素对收获损失率的影响主次顺序以及最优参数组合:当红小豆夹持式收获装置在割刀切割角度为15°、割刀转速为700r/min、平均夹持间隙为5mm、前进速度为0.3m/s时,收获装置工作效率最佳。

3)试验验证结果表明:将装置参数调整至最优水平,测得红小豆夹持式收获装置收获红小豆的平均损失率为2.31%,收获损失率较低。