莫代尔与石墨烯莫代尔基、粘胶基、锦纶基混纺工艺探讨

2023-10-17曾令玺曾社平刘建农冯向伟赵胜男唐建东

曾令玺,曾社平,刘建农,冯向伟,赵胜男,唐建东

(新型环保复合面料湖北省重点实验室,湖北 襄阳 441002)

0 引言

石墨烯又名单层石墨(Graphene),是一种由碳原子以sp2杂化轨道组成六角型呈蜂巢晶格的平面薄膜,只有一个碳原子厚度的二维材料,具有完美的大π共轭体系和最薄的单层原子厚度的结构[1]。石墨烯特有的结构使其具备优良的导电性、电热性、力学性、透光性、磁学性及远红外性。目前,石墨烯纤维材料的研究与开发应用是我国纺织行业发展的重点[2]。采用石墨烯改性纤维,能有效增加纤维的功能性,且石墨烯改性纤维所纺纱线为色纺纱线,坯布无需染色,直接成衣,减少了染色过程带来的污染。但纤维经过石墨烯改性后,易造成纤维可纺性降低,具体表现为:纤维强力下降,抗打击能力减弱,易产生短绒、形成棉结,纤维间抱合力变差,成卷、成网困难,成纱质量下降等。石墨烯改性粘胶纤维(GR)强力下降、梳棉工序不易成网成条,石墨烯改性莫代尔纤维(GMD)易缠结形成棉结,石墨烯改性锦纶纤维(GN)加工工艺不完善,且由于石墨烯片层间较强的作用力使石墨烯材料分散性能较差,纤维表面摩擦因数小、抱合力差[3-4],如何成网成为技术难点。

笔者以研究莫代尔(MD)与石墨烯莫代尔基、粘胶基、锦纶基的可纺性为目的,分别开发MD/GMD 85/15 9.8 tex纱,MD/GR 85/15 9.8 tex纱以及MD/GN 85/15 9.8 tex纱。

1 纺纱试验部分

1.1 试验原料

试验选取1.30 dtex×39 mm规格的MD分别与1.33 dtex×38 mm规格的GMD,GR,GN混纺。

1.2 试验方案及工艺流程

采取集聚纺方式纺MD/GMD,MD/GR,MD/GN 9.8 tex混纺纱,混纺比均为85∶15。

纺纱工艺流程:A002A型抓棉机→FA106C型豪猪开棉机→A045B型凝棉器→A092A型给棉机→A076C型单打手成卷机→A186D型梳棉机→FA317型并条机(头并)→RD221C型立达并条机(二道)→FA426E型粗纱机→FA506型细纱机→AC338RM型自络机。

1.3 各工序工艺配置及技术措施

1.3.1 原料预处理

GR与GN的比电阻大,为防止在纺纱过程中出现缠绕、生产不顺等问题,需对其进行预处理。在生产前,先将FK-305抗静电剂与温水按一定比例兑匀,然后喷洒在GR,GN原料上,在养生房焖放24 h以上,使体积比电阻降到108Ω·cm以下,养生房温度约为25 ℃,相对湿度约为55%。因抗静电剂的作用具有时效性,若放置时间长,抗静电剂会失效,故原料养生后应迅速投入生产。

1.3.2 开清工序

开清工序遵循“勤抓少抓,轻打多梳少落”的工艺原则。为减少因打击力过大造成纤维损伤,开清工序采用短流程,各部件的速度宜低;原料送入车间后要立即使用,以确保原料与车间温湿度达到平衡,提高纤维的可纺性[5]。

由于MD/GMD,MD/GR,MD/GN纱的混纺比均为85∶15,混纺比相差较大,因此不同混纺工艺方案对最终成纱质量影响较大,如纱线强力、条干及纤维分布情况等。为解决这个问题,将GMD与MD,GR与MD,GN与MD在清花槽里先按照65∶35的比例混和,再分别与MD在并条工序按照23∶77的比例混和。使用该方案MD与GMD,GN,GR的混纺比例可达到85∶15,成纱颜色差异小,纱疵少。GR的断裂强度最小,打手速度要适当低于GMD,以降低纤维损伤;由于MD表面光滑,纤维之间抱合力差、不易成卷,故在成卷罗拉上悬挂MD粗纱,随棉层一起成卷,以改善成卷困难问题。

开清工序的主要工艺参数:MD清花卷定量为400 g/m,打手转速设定为420 r/min;MD/GMD 65/35混纺纱清花卷定量设定为360 g/m,打手转速为420 r/min;MD/GR 65/35混纺纱清花卷定量为360 g/m,打手转速为390 r/min;MD/GN 65/35混纺纱清花卷定量为360 g/m,打手转速为400 r/min。

1.3.3 梳棉工序

梳棉工序遵循“梳理转移适度、结杂短绒兼顾”的工艺原则。MD,GMD,GR的强力不高,而梳棉机的各部件速度较高,虽然梳理充分,棉结大量减少,但会造成短绒急剧增加。为此,找到短绒增加与棉结下降的平衡点是梳棉工序的重点。通过适当降低刺辊和道夫转速等,可减少纤维损伤、提高棉网清晰度、降低棉结。考虑GR比MD,GMD,GN强力低的特点,生产GR/MD 65/35混纺纱的刺辊转速要低,锡刺比在2以上,以利于纤维由刺辊快速向锡林转移,减少损伤;生产GR/MD 65/35混纺纱的道夫转速稍高,利于加快纤维转移,减少纤维在工作区重复分梳造成的纤维揉搓,同时回转盖板速度增加,以排除相对于另外2个品种增加的更多短绒;GN/MD 65/35混纺纱的生条定量比GMD/MD 65/35,GR/MD 65/35混纺纱的定量稍大,有助于提高成网能力,为此5点隔距稍放大。MD生条定量设计比GMD/MD 65/35,GR/MD 65/35,GN/MD 65/35混纺纱的生条定量大,5点隔距适当增大,以防止纤维充塞于针布之间,造成梳理负荷大,梳理不充分。

GMD,GR,GN定量相较于MD小,棉网较为稀薄,易造成成网困难,对比MD棉网张力为1.36倍,GMD,GR,GN的棉网张力需增大为1.43倍,以引导棉网顺利进入圈条器成条。对化纤而言,针布选择十分重要,梳理以直齿尖、浅齿深为主,纤维间摩擦力小,锡林选用具有托持纤维能力的针布齿条,有利于梳理纤维。盖板以梳理为主,为减少纤维损伤,可减小齿深、工作角,有利于纤维转移,使吸纳和释放结合。锡林针布选用AC2030×01540型齿条,盖板针布选用MCB52型齿条,道夫针布选用AD4030×01890型齿条,刺辊针布选用AT5610×13109型齿条。梳棉工序具体工艺参数见表1。

表1 梳棉工序工艺参数

在生产石墨烯粘胶基时发现生条棉结多,经分析是由于粘胶溶液中间制品发粘造成不易分梳而导致,为此采用增加锡林齿密的办法减少生条棉结,锡林针布型号更改为AC1830×01550D型,生条棉结由6个/g~8个/g下降为2个/g~4个/g。

1.3.4 并条工序

并条工序遵循“定量合适、慢速度、重加压”的工艺原则[6]。由于纤维表面光滑、抱合差、定量大、罗拉负荷大,容易产生意外牵伸,造成条干不匀,故GMD/MD 65/35,GR/MD 65/35,GN/MD 65/35混纺纱在并条工序采用8×8×8的混合方式,3种混纺纱的定量偏小设计,以改善混合不匀与质量不匀;头并采取较大后区牵伸倍数(接近2)减少后弯钩纤维,提高条子中纤维的伸直平行度。经长期实践证明,头并在立达并条机上纤维之间的混合效果不如普通并条机好,这是因为立达并条机运行速度快,纤维在牵伸过程中的混合时间极短,无法达到充分混合的效果,而普通并条机速度慢,并条牵伸过程中的混合时间增加,能够充分混合,减少布面颜色不匀,故头并选用FA317型并条机;在三并上采用较小后区牵伸倍数(约1.3),并条输出速度不宜过高,前罗拉转速控制为300 r/min~350 r/min,使纤维变速稳定、条子条干均匀。

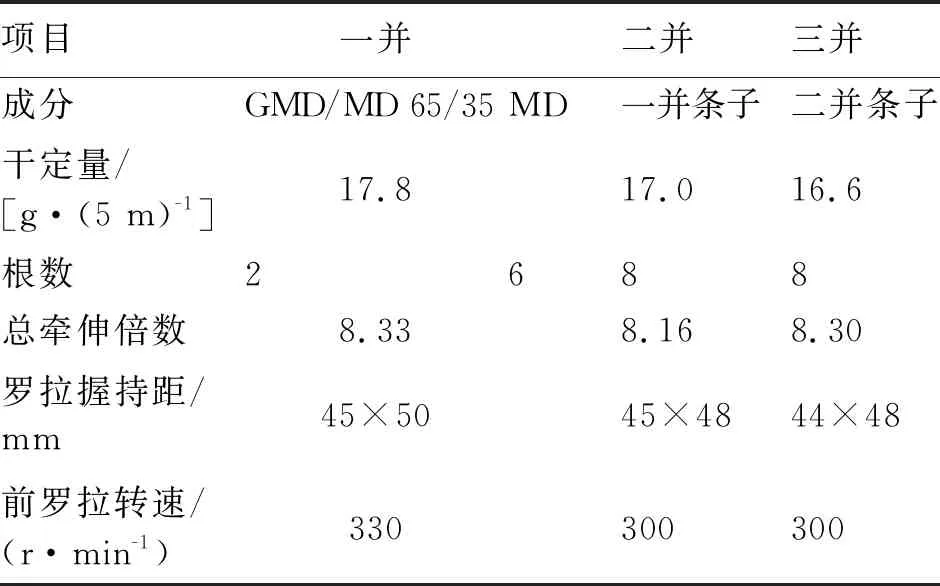

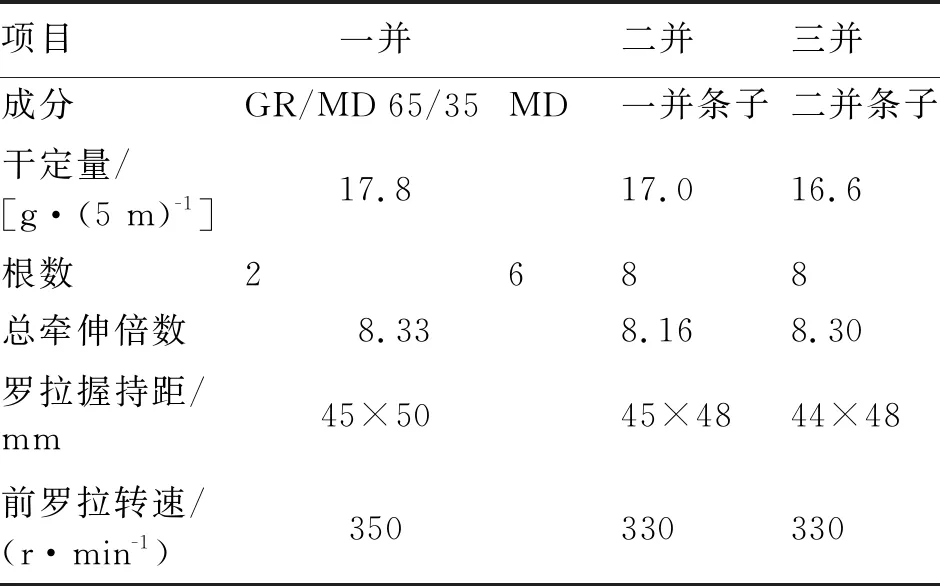

GN/MD 65/35混纺纱的生条定量须适当增加,采用同样的牵伸倍数,对比GMD/MD 65/35和GR/MD 65/35混纺纱,粗纱定量增大,断粗纱减少。GR/MD 65/35混纺纱的纤维抱合力优于GMD/MD 65/35和GN/MD 65/35混纺纱,并条输出速度可稍大。罗拉握持距除了与纤维长度有关,还与条子定量有关,定量大、应适当放大握持距,以防止牵伸不开,故GN/MD 65/35混纺纱握持距比GR/MD 65/35,GMD/MD 65/35混纺纱稍大。并条胶辊硬度应偏小选择,选用邵尔A硬度为78度的并条胶辊。胶辊硬度小,在摇架压力的作用下,胶辊变形增加,与纤维的接触面增加,摩擦力界向前延伸,对浮游纤维的握持力增加,使浮游纤维变速稳定,条干水平改善,并条工序主要工艺参数见表2~表4。

表2 纺MD/GMD 85/15 9.8 tex纱并条工艺参数

表3 纺MD/GR 85/15 9.8 tex纱并条工艺参数

表4 纺MD/GN 85/15 9.8 tex纱并条工艺参数

1.3.5 粗纱工序

粗纱工序的工艺设计应遵循“较低车速、较大捻系数、小后区牵伸倍数”的工艺原则。速度高、捻度低,在卷绕过程中,由于离心力的作用,纤维易飞散、粗纱表面变毛;同时捻度低,在细纱退绕时,易断粗纱,结合GR的抱合力优于GMD,粗纱捻系数有所不同,适当增加GMD的粗纱捻度,增大粗纱强力,防止卷绕过程中断粗纱。GN的实际纱号粗,捻系数可稍小,防止细纱出硬头。此外,GR的速度适当增加,可增加产量。由于MD,GMD,GR,GN整体光滑,故隔距块宜偏小掌握,在保证不出竹节的情况下,增加对纤维丛的握持,以改善条干不匀,降低后工序纱疵。粗纱伸长率控制在1.8%以内,内外排粗纱伸长率差异控制在1%以内,伸长过长易产生粗细节,造成条干不匀。此外,由于石墨烯纤维为黑色,须做好隔离防护工作,严防半成品碰撞及纤维飘浮,造成混纤问题[7]。罗拉隔距为12 mm×25 mm×35 mm。粗纱工序具体工艺参数配置见表5。

表5 粗纱工艺参数

1.3.6 细纱工序

细纱工艺设计遵循“较大捻度、较大压力、降低速度”的工艺原则。较大捻度可增加纱线强力,较大压力能增加对纤维的握持,降低速度有利于减少纤维断头;取消导纱动程,有助于纤维在网格圈集聚,减少须条在网格圈表面左右滑动,使用抗静电网格圈可改善条干。因环锭纺易缠绕前罗拉、形成纱疵,故采用集聚纺的方式纺MD/GMD 85/15 9.8 tex,MD/GR 85/15 9.8 tex与MD/GN 85/15 9.8 tex混纺纱,集聚纺采用LXC-870型铝衬管前胶辊,PG1/2-3854型钢领,TPJM 1/2 ES gc型钢丝圈。石墨烯纤维混纺纱短绒率高,在细纱卷绕时,易在钢丝圈、钢领和纱线三者接触处形成头大尾细的黑色棉结,为此揩车周期缩短约为10 d比较合适;胶辊胶圈表面会变黑,更换后可用来纺制档次较低的品种。罗拉隔距为19 mm×38 mm。细纱工序工艺参数配置见表6。

表6 细纱工艺参数

1.3.7 络筒工序

络筒工序的作用是清除纱疵。合理设置工艺参数,能有效清除有害纱疵,保证布面质量,混纺纤维之间的抱合差,络筒速度不宜过高,过高会增加棉结,须设置为1000 m/min。由于石墨烯改性纤维为黑色,在纱线上容易形成色结,这种色结既包括黑色、灰色色结,又包括白色色结。电子清纱器以棉结大小作为清除依据,而不是以颜色为依据,为此可使用异纤功能深色中切浅色来切除白色色结。笔者公司经试验发现,石墨烯含量占比为15%时,在乌斯特条干仪与洛菲电子清纱器上切疵存在一定差距,洛菲电子清纱器切除含有导电物质的纱线效果较好,需打开异纤D&B模式,用来切除白色色结。洛菲电子清纱器的主要参数设定:棉结直径(N)为3.5倍,短粗节直径(DS)为2.3倍,短粗节长度(LS)为1.3 cm,长粗节直径(DL)为1.23倍,长粗节长度(LL)为40 cm。

2 成纱质量分析

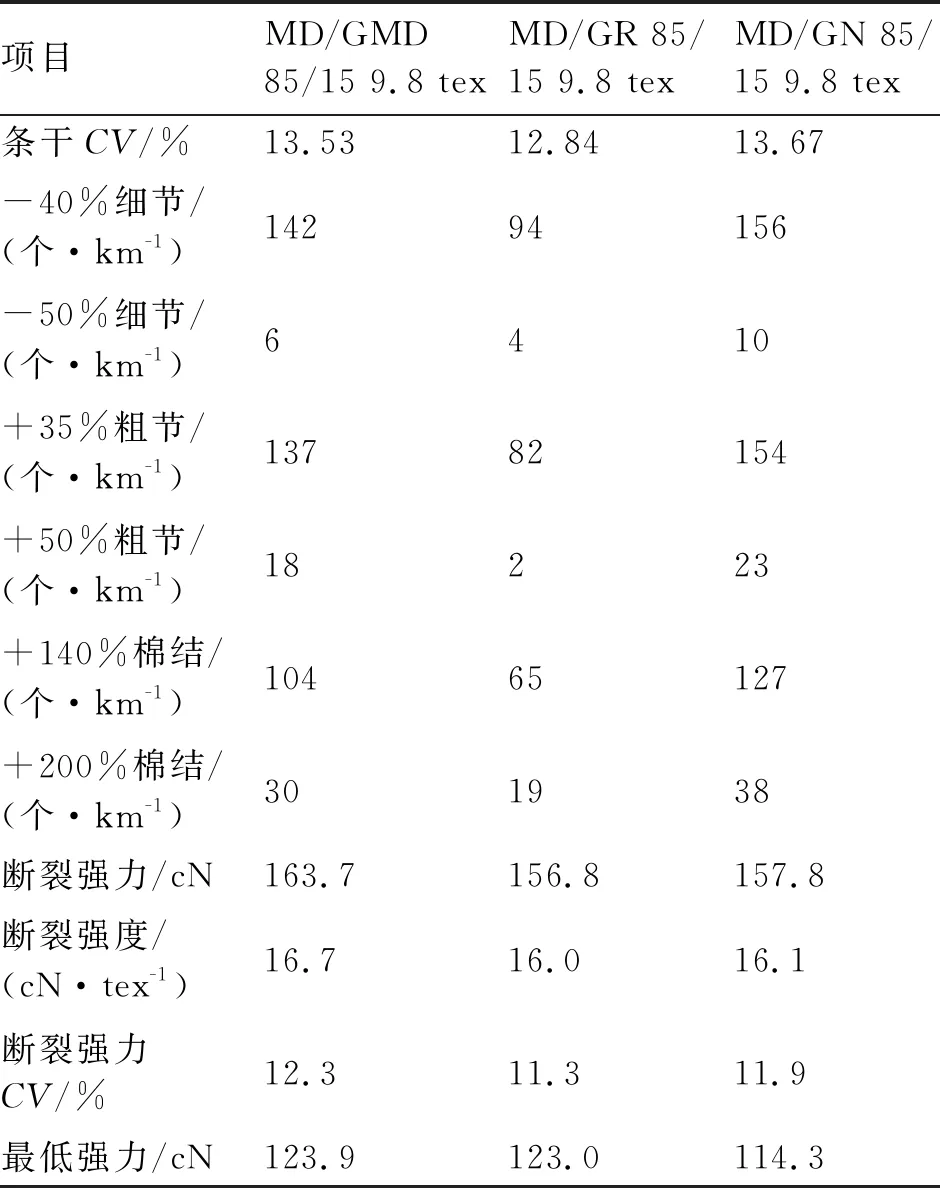

采用乌斯特条干仪检测纱线条干质量,用长岭YG136型单纱强力仪检测纱线强力,纱线的具体成纱质量指标见表7。

表7 成纱质量指标

从表7可以看出,MD/GR 85/15 9.8 tex纱的条干水平优于MD/GMD 85/15 9.8 tex纱,主要原因为:GR表面具有少许沟槽,纤维之间的抱合性能好,纤维在牵伸过程中分布比较均匀;MD/GMD表面光滑,在梳棉工序比MD/GR成网困难,短绒率高0.5%~0.8%,故-40%细节、+35%粗节及棉结都增加。MD/GR 85/15 9.8 tex纱的强力低于MD/GMD 85/15 9.8 tex纱,这是由于GMD强力高于GR;对纱线强力而言,纤维本身强力为主要因素,纤维间的抱合为次要因素。MD/GN 85/15 9.8 tex纱的条干水平最差,这是因为加入石墨烯的GN保留了锦纶的绝大部分性能,纤维具有一定的回弹性且易产生静电,在梳棉工序难以单独成网,必须与其他纤维混和才能成网,2种混和的纤维在梳棉工序设置工艺以占主体的纤维为主,同时兼顾另一种纤维,在梳理时若梳理力过大,会加剧GN回弹,碰撞附近纤维,造成GN与MD梳理不充分,增加棉结,最终导致成纱条干质量变差。MD/GN 85/15 9.8 tex纱的断裂强力较低,理论上GN单纤维强力高,最终纱线强力也会较高,实际上虽然GN纤维强力高,但占比较少,纱线主体还是MD,且伸长差异大,造成纤维滑脱,断裂不同步,进而影响强力。

3 结语

3.1GMD,GR,GN分别与MD采用65/35的比例在清花槽里混和,再分别与MD在并条工序按照23∶77的比例混合,大幅改善了混不匀,色差大等问题;以前为了混合均匀,GMD,GR,GN与MD的 4种纤维在清花工序单独上槽,做成生条,再经过四道并合(GMD的生条与MD生条并合4次,GR的生条与MD生条并合4次,GN的生条与MD生条并合4次),会造成色结多、布面纱疵高等问题,该混合方式使这些问题得到改善。

3.2经过石墨烯改性,基体纤维性能会发生部分改变,但保留大部分性能,即某种纤维加入石墨烯的性能与未加入石墨烯时的性能存在共性与特性,对此需要有针对性的设计工艺,不能完全按照基体纤维设计工艺,如石墨烯改性后纤维强力下降、容易形成短绒,各机件速度、隔距须做相应调整。

3.3不同纤维性能不同,不能完全照搬其他纤维的工艺,如GN与GR抱合力不同,GN表面无沟槽,纤维间抱合差,体积比电阻大,梳棉成网比GR困难。因此虽然都是石墨烯改性,但各工序工艺不同。

3.4MD/GMD 85/15 9.8 tex纱,MD/GR 85/15 9.8 tex纱及MD/GN 85/15 9.8 tex纱的成纱条干、强力等受多个因素影响,不仅仅是纤维本身性能的影响,如在同等成纱工艺条件下,成纱强力既与纤维强力有关,又与纤维之间抱合力有关。