用于PCHE气化器的 CAD/CAE系统开发与应用

2023-10-17王佐强章仲怡谷家扬

俞 健,王佐强,章仲怡,谷家扬,焦 晨

(1.南通中远海运船务工程有限公司,江苏 南通 226000;2.中海油能源发展股份有限公司 清洁能源分公司,天津 300450;3.江苏科技大学 海洋装备研究院,江苏 镇江 212000)

0 引言

印刷电路板式换热器(Printed Circuit Heat Exchanger,PCHE)是一种适用于高压条件下的紧凑型微通道热交换器,具有换热效率高,且同等换热条件下体积仅为传统管壳式换热器的1/6~1/4的优点,因此在浮式液化天然气生产储卸平台(FLNG)、海上LNG浮式储运和再气化装置(FSRU)上具有广阔的应用前景。

液化天然气(LNG)的气化工艺涉及到气液相变、两相流动传热和LNG超临界流体传热等复杂工况。时红远等[1]对带有翼型和丁胞结构的新型PCHE进行分析,提升了PCHE的综合性能。李仲珍等[2]采用数值模拟的方法研究了LNG在超临界下管内的流动与换热特性。李雪等[3]对印刷电路板式换热器的通道形式及Zigzag通道角度进行了研究,得出综合性能较优的通道角度及形式。BAIK等[4]对换热通道波动形式所增加的换热面积进行了研究,得出波动型通道引起的循环流量可忽略不计。关于算法方面,国内外较多采用基于温差积分的分段计算法[5]和基于面积积分编程的分段计算法[6]等,但均存在一定的限制性,不便于工程应用。针对以上研究现状,沈妍等[7]等提出了一种4段设计法。该方法根据换热工质各状态的温度临界点,将换热过程分为4个阶段,依次以热平衡方程分别进行计算,并通过数值模拟验证了设计方法的可靠性,相较于其他方法更适合在工程上推广应用。

本文以SolidWorks作为开发平台,基于4段法将过程中涉及到的计算过程程序化,通过调用SolidWorks的API函数实现PCHE换热芯体模型的自动生成。同时,为了快速校核所选型的PCHE的结构性能,再以SolidWorks Simulation为开发平台,调用SolidWorks Simulation的API函数将所生成的模型进行静力学分析,最终形成基于SolidWorks平台的PCHE CAD/CAE的设计系统。

1 PCHE的4段设计法

1.1 PCHE内冷热工质换热过程

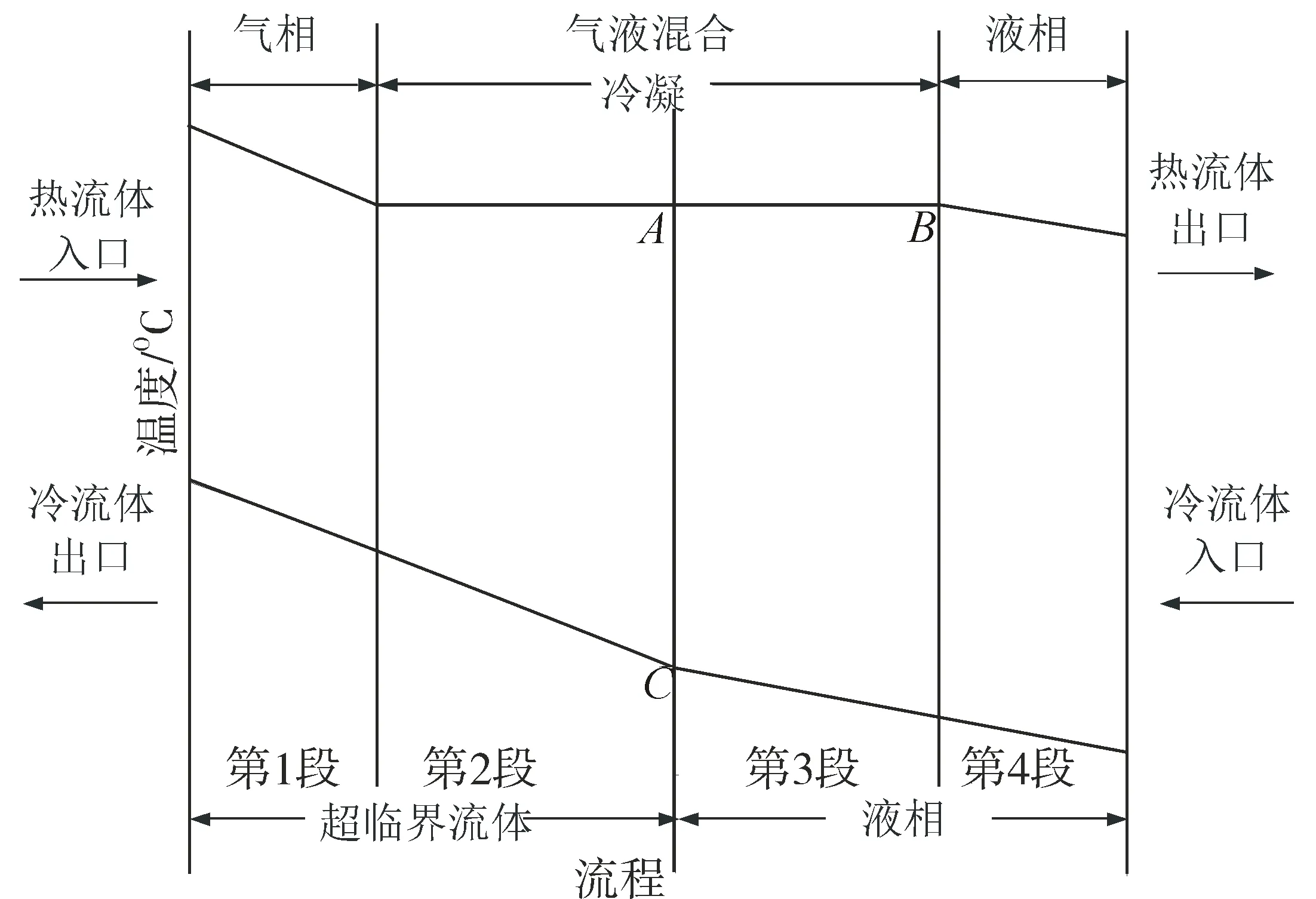

在PCHE内冷流体侧,LNG以液态状态流入,过程中不断地与热侧的丙烷换热。当温度升高超过临界温度时,LNG变为超临界状态流体继续升温后流出换热器。热流体侧,丙烷以过热蒸汽状态流入,流动中不断地与冷侧的LNG换热,当温度达到饱和温度时出现冷凝,全部凝结后进一步冷却形成过冷液体。LNG气化器换热过程示意图见图1。图中,A点为丙烷的饱和蒸汽状态点,B点丙烷的饱和液体状态点,C点为LNG的临界点。根据换热过程中A、B、C的3个状态点将LNG气化器的换热过程分成4段,每段的出口状态量即为下一段的入口状态量,以各段的进出口平均温度作为该段的定性温度,并假设每段的物性参数均为常数,查询定性温度下各段的物性参数,从而针对各段依次进行热平衡计算。

图1 LNG气化器换热过程及分段

1.2 换热过程关键参数确定

1.2.1 PCHE内热平衡计算

PCHE内冷热工质不断换热,在任一时刻都满足热平衡方程。假定忽略换热损失,同时忽略换热器沿介质流动方向的导热影响,则每段温度与换热量的热平衡方程为

Q1=mh(Hh,in-Hh,out)=mc(Hc,out-Hc,in)

式中:mh为热流体质量流量;mc为冷流体质量流量;Hh,in和Hh,out分别为热流体进出口比焓;Hc,in和Hc,out分别为冷流体进出口比焓。

由于冷热工质在换热器中的状态变化比较复杂,因此PCHE内换热过程的传热系数是换热量计算的关键。

1.2.2 各分段传热系数的确定

第1段中,丙烷处于过热蒸汽(LNG为过冷液)阶段,采用ADAMS等[8]在Gnielinski基础上提出的管内强制对流传热关系式计算。第4段中的丙烷和第3、4段中的甲烷表面传热系数也采用同样的公式计算。

Nu=[(f/8)(Re-1 000)Pr]/{1.07+(900/Re)-

[0.63/(1+10Pr)]+1.27(f/8)1/2(Pr2/3-1)}

式中:Nu为该流体的努塞尔数;f为管内湍流流动的达西(Darcy)阻力系数;Re为雷诺数;Pr为普朗特数;α为表面传热系数;λ为导热系数;dh为微通道的当量直径。

第1、2段中,甲烷为超临界流体,其与常规流体的传热机理不同,得出经过修正的超临界流体对流传热关系式[9]:

式中:μ为动力黏度;Cp为定压比热容;下标s为超临界流体,h为热流体。

在第2、3段中,丙烷处于冷凝(冷凝相变换热)阶段,在多次实验的基础上提出的管内冷凝放热综合关系式计算[10],经修正后的表面传热系数α的计算如下:

式中:α1为工质在饱和液体状态下的对流换热系数;X为平均干度,即入口处和出口处干度的平均值;R为蒸气的对比态压力。

最后,PCHE内冷热工质总传热系数可通过复合传热关系式计算:

式中:Ki为第i(i=1,2,3,4)段对应的传热系数;αh,i为第i微段热侧流体的表面对流传热系数;Δd为冷热流体间壁面厚度;λw为壁面材料导热系数;αc,i为第i微段冷侧流体表面对流传热系数。

2 SolidWorks二次开发

2.1 SolidWorks CAD/CAE与二次开发

SolidWorks面向整个工程设计领域,是一款通用的三维模型设计软件(Computer Aided Design,CAD)。SolidWorks基于ActiveX Automation提供了众多API(Application Programming Interface)函数,根据完全面向对象的类体系,通过调用对象的方法、事件、属性等访问SolidWorks的数据、图形与界面系统,实现SolidWorks平台的二次开发。

2.2 SolidWorks CAD API结构关系

SldWorks是SolidWorks API中最高级别的对象[11],是所有接口的基类。ModelDoc2派生于SldWorks,是最常用的子对象,它封装了不同文档模型对象通用的方法与属性,提供了直接访问PartDoc、AssemblyDoc、DrawingDoc对象的方法,对应可以对零件、装配及工程图进行操作。

2.3 SolidWorks Simulation CAE API结构关系

Simulation是SolidWorks中基于有限元法的设计分析平台。CosmosWorksLib是Simulation API的顶层对象[11],CosmosWorks是Simulation的接口对象,允许访问API的方法、属性以及为API提供相关工作环境。CosmosWorks外的其他对象是创建和处理分析的主要对象,通过对这些对象的调用可以在开发程序中实现Simulation的功能。

3 软件设计与开发

3.1 设计与流程

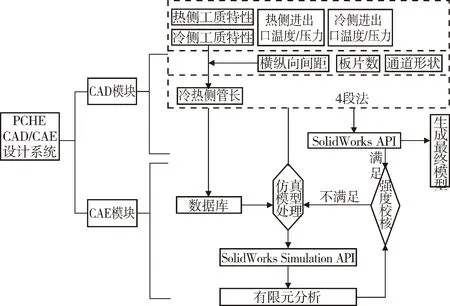

基于SolidWorks的PCHE CAD/CAE设计系统分为CAD与CAE两个模块。CAD模块基于4段法求解出模型结构的必要数据,实现PCHE的自动建模;CAE模块对CAD模块中所生成的模型进行有限元分析,校核是否满足强度要求。模块设计、建模与分析流程见图2。

图2 PCHE CAD/CAE系统设计流程

一般情况下,温度变化幅度较大的强度分析涉及到温度对材料性能的影响、温度对材料产生的应力变化和外力对材料的影响等。该PCHE设计材料选用316L不锈钢,根据试验数据与文献[12]显示,在超低温下不锈钢材料的强度特性相较于常温下有所提高,且在低温下能保持较好的塑性变形能力。因此,为了简化分析过程,本软件设计忽略超低温对不锈钢性能的影响,不进行热力耦合分析,只考虑外力对强度的影响。

3.2 软件开发

该软件采用C#语言,以Visual Studio 2019为开发环境进行开发,通过SolidWorks自带的swCsharpAddin模板可快速生成高集成度的SolidWorks插件,插件功能模块内嵌在CommandManager和工具栏上。

PCHE适用于多项介质进行热量交换,如氮气、甲烷、甲醇、乙烷、丙烷,异戊烷等。在PCHE中,超临界流体在临界温度和压力附近时,物性会发生很大变化,因此,气化器设计过程中物性不能当做常数计算。软件包含52个工质流动传热计算用物性参数,数据库内物性参数根据美国国家标准与技术研究院标准物性建立,每个工质涵盖液态、饱和态、过热蒸汽态等流体状态,包含低温常用换热工质数据库,如甲烷、各种制冷剂等工质物性数据库,为超低温和超高压的运行工况提供工质亚临界、超临界状态物性数据。

PCHE模型模块用于对目标模型的快速建模,模型的各必要参数通过手动设定与程序化的4段法计算得出。建模模块又分为PCHE换热量计算和PCHE芯体设计页面,模块的设计同样是基于对4段法的计算公式与流程的研究。计算所得各项数据可直接快速生成三维模型,也可导入数据库,或通过显示数据库中以前的设计数据进行对比选择,最终生成合适的模型。

PCHE仿真模块方便设计者在设计完成后校核所设计的模型强度。虽然PCHE整体外观形状规则,内部流道布置整齐,规律性强,但其流道形状较多(具有半圆、圆形、椭圆、矩形和翼型等),且流道均为微孔,直径多为1 mm级。因此,在模型仿真方面要求电脑具备较高的性能。针对该问题,PCHE仿真模块增加了仿真模型重建的功能,即基于设计数据或数据库中以往的数据,自动生成较少流道(默认为3)的模型用于仿真。

本文对316L不锈钢材料进行了力学试验。根据最终的力学试验结果形成不同温度下的材料屈服强度数据库,通过PCHE仿真界面可直接选取,方便分析查看。

模型网格化是有限元分析中不可缺少的过程。在模型重建后,仿真模型尺度与微孔尺度基本可达到同一数量级,这对网格划分是非常有利的。程序中调用GetDefaultMaxAndMinElementSize函数进行最大与最小的网格尺寸设置:将最大网格大小设置为4段法计算中的当量直径;最小网格是对流道内网格进行局部细化,将Quality属性设置为1,表示网格将以高质量划分。最终的自适应网格划分是通过CWStudy.CreateMesh函数执行,实现网格的自动生成。程序中利用MaxAspectRatio与GetWorstJacobianRatio函数获取网格划分后的高宽比与雅可比值,以便于在程序中进行网格质量判断。

4 工程应用

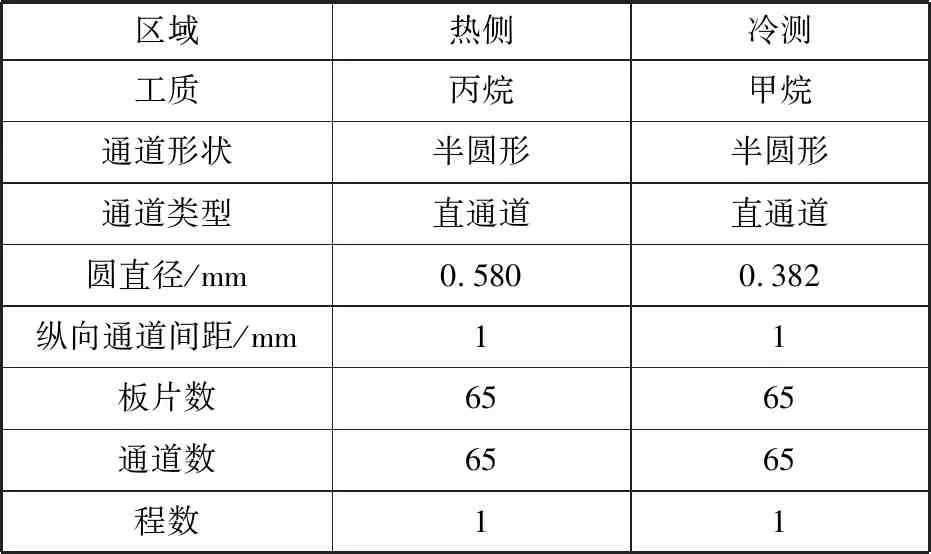

PCHE芯体设计的初始条件见表1。

表1 PCHE芯体设计的初始条件

PCHE芯体的结构设计数据见表2。

表2 PCHE芯体的结构设计数据

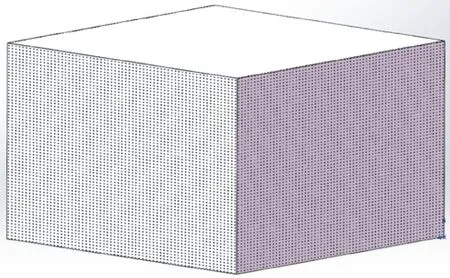

根据表1中的初始值进行计算,得出分段数为4段,总换热量为215.194 kW。将表2中的结构数据输入到PCHE设计对话框可计算出结果。计算结果可以写入到数据库或直接生成模型。自动生成的PCHE三维模型见图3。

图3 PCHE三维模型自动生成

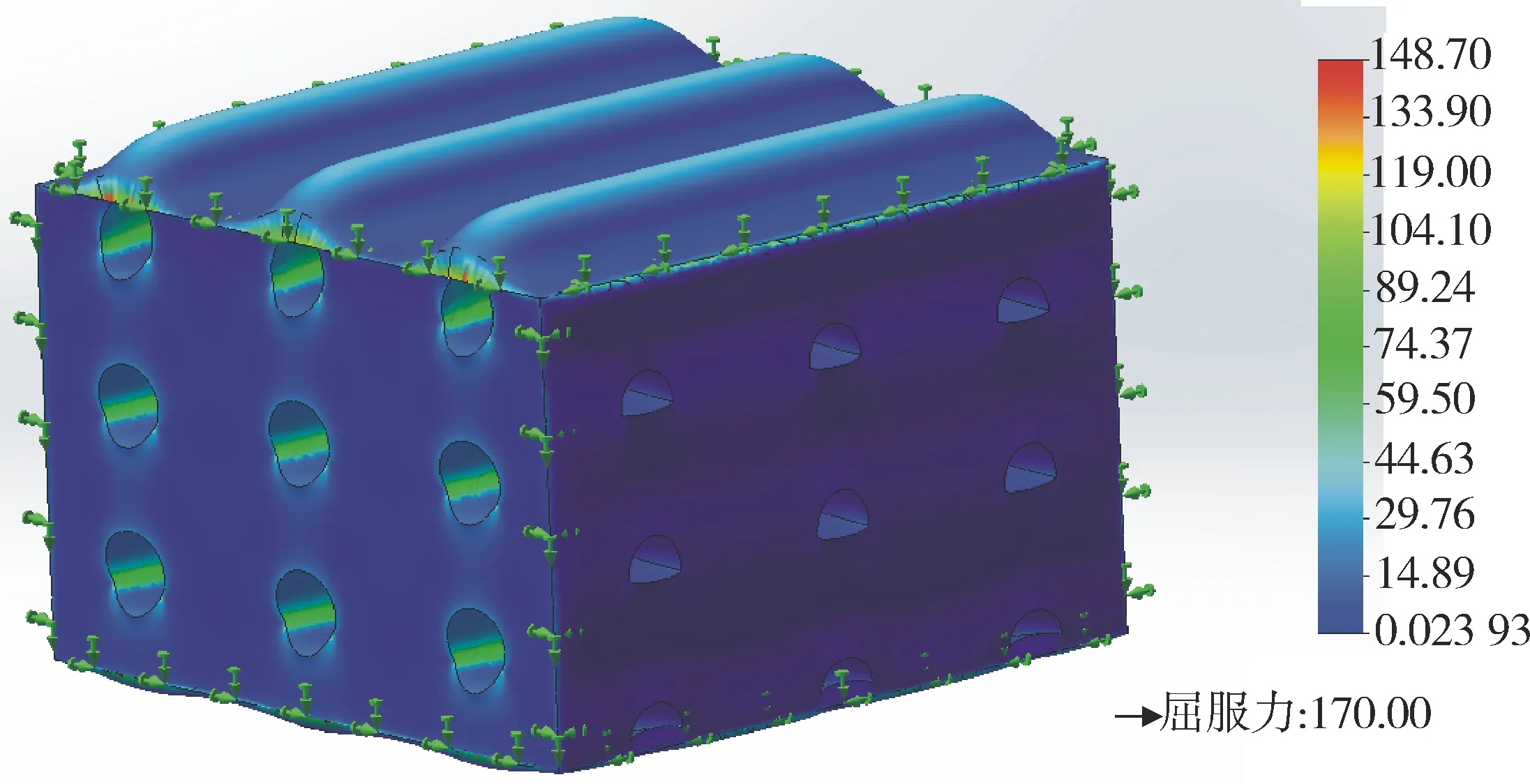

在PCHE仿真模块中,通过仿真模型下拉菜单选择以往设计过的项目号即可调用该项目数据。为了节省计算资源,默认仿真板片数和通道数为3。通过设定按钮完成芯体材料属性、边界条件、载荷布置和网格划分等功能,最终点击强度分析后计算的应力云图见图4。根据应力云图所示,在冷测流体施加20 MPa的压力下,芯体的最大应力在上边缘流道内部为148.7 MPa;常温下不锈钢316L的屈服强度为170 MPa,此时安全系数小于1.15。但从实验的数据来看,超低温-157 ℃下不锈钢材料的屈服强度达到了605 MPa,芯体所受应力远小于安全系数为1.5时的屈服强度,因此,在该换热工质、温度、流量及压力下,PCHE芯体结构设计能够满足强度要求。

图4 PCHE结构仿真的应力云图(单位:MPa)

5 结论

(1)本文通过对4段法的PCHE设计流程进行研究,基于SolidWorks平台,利用C#开发出PCHE CAD/CAE系统的设计插件,实现PCHE的自动建模与强度校核。软件开发综合考虑了CAD与CAE在实际设计中的难点,将4段法中大量的公式、流程等设计算法程序化,整合各材料的物性参数形成数据库,简化仿真模型以节省计算资源,模型网格尺度的自动化设置及建模与仿真的自动化生成。PCHE CAD/CAE设计系统不仅提高了设计效率,还使不具备CAE专业知识的设计者也能够进行准确的仿真强度校核。

(2)软件开发实现了建模与仿真的一体化设计,具有较强的针对性与专业性,对PCHE设计应用具有实际的工程意义,同时也为CAD/CAE一体化设计的计算机辅助工程设计领域提供了开发思路。

(3)本软件还需完善整体设计,通过添加换热器封头设计模块,形成紧凑高效微通道换热器整体设计软件。