“双碳”形势下的高炉精准开炉快速达产实践

2023-10-17王文超刘红生胡顺杰

王文超, 刘红生,胡顺杰

(1.日照市岚山区科学技术局,山东 日照 276806;2.日照钢铁控股集团有限公司,山东 日照 276806)

在全球积极推进碳减排和碳中和的背景下,国内外众多的钢铁企业开始研究探索低碳冶金、超低碳冶金等前沿技术课题,面向未来,以高炉为核心的炼铁系统协同优化和动态有序、协同联系、精准高效运行,是我国高炉炼铁技术的发展重心。从高炉开炉角度来看,降低开炉期间的能耗,迅速提高后续料焦比及焦炭负荷是降低开炉期间碳排放的必由之路。加强现代大型高炉操作规律的研究,建立动态有序、协同连续、精准高效的现代高炉开炉、达产、运行理念,不断改善、优化、提升大型高炉的操控水平,采取有效措施延长高炉寿命,不断稳定并提高铁前工序的设备服役稳定性和寿命周期,将成为未来高炉炼铁流程的本构优势[1]。

大型高炉开炉是一个繁杂的系统工程,不仅耗资巨大、工作繁琐,而且高炉开炉过程中的控制水平往往决定了高炉生产指标、冶炼成本甚至一代炉龄。近些年,我国高炉开炉频繁,已积累了丰富经验,大多数高炉开炉顺利[2]。但在开炉过程中,主要关键参数能做到精准控制,与预计数值基本吻合的并不是很多。开炉经常会出现一些问题,如第一次铁水[Si]含量偏高或偏低,与预算值偏差较大;第一次渣铁物理热较低,流动性差,炉前工作量大甚至影响到高炉正常恢复进程等情况发生,严重影响到开炉进程和顺利达产。因此,大型高炉在开炉过程中如何做到主要关键参数的精准控制,不但实现安全顺利开炉,而且要达到精准开炉,是炼铁科技工作者关注的问题。本次开炉工作,通过开炉前的精心准备,多次优化开炉方案,大胆创新技术管理,精准控制开炉参数,实现精准开炉及快速达产[3]。

1 开炉前精心准备工作

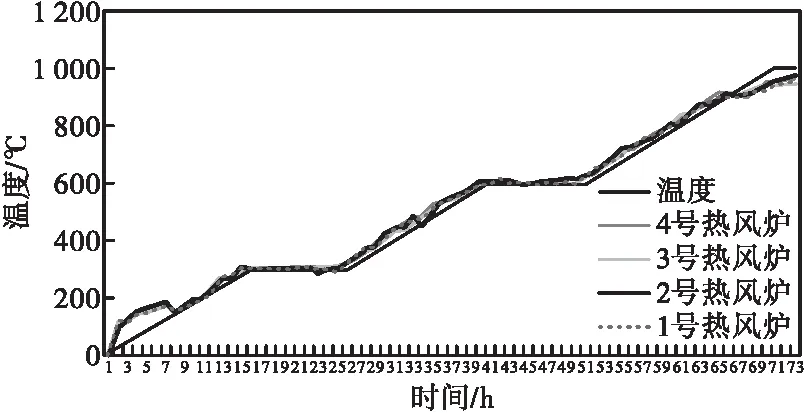

(1)热风炉烘炉。2月14日9∶00热风炉开始烘炉,至17日9∶00烘炉72 h。热风炉炉温控制曲线如图1所示。

图1 热风炉烘炉温度控制曲线

(2)2月18日高炉0∶55开始烘炉,2月20日19∶00开始凉炉,2月21日2∶00凉炉结束。

(3)烘炉前在5#,15#风口各插温度电偶一支,用以检测烘炉温度变化,1支到小套前沿温度229 ℃,一支伸出前沿0.4 m,温度273 ℃,两支电偶相差44 ℃。

(4)炉顶料罐上下密关严,均压阀及均压放散阀处于关闭状态,气密箱处于通水状态,并挂牌标明。

(5)炉顶大放散为关闭状态,重力遮断阀为打开状态,重力除尘器放散阀关闭,布袋荒煤气蝶阀、眼睛阀处于关闭状态,打开重力除尘器上椎体段一人孔(可以烘下降管和重力除尘器)。

(6)提前准备2个重力除尘器人孔消音器,减少噪音,1个在线在打压试漏结束后安装在重力除尘器上椎体段人孔上,1个备用。

(7)烘炉前安排灌浆,开孔灌浆灌冷面,不灌热面,防止顶掉喷涂料,烘炉时打开灌浆孔。

(8)安装好测量炉体膨胀量的装置。①膨胀检测装置安装位置共三层:热风围管平台、炉顶平台、放散平台分四个方向做好膨胀标尺(各上升管方向)。②制作方法:用Φ8 mm的圆钢(焊条即可)、头部打出顶尖并弯成直角,上下必须对好零点,焊接在炉体与框架之间。

2 高炉烘炉精细化操作

(1)严格按烘炉曲线烘炉,烘炉初始风温为冷风温度(200 ℃左右),关闭热风阀和冷风阀,全开混风调节阀烘炉2 h(如果风温不足,开热风阀和冷风均压阀),2 h 后开热风阀和冷风均压阀,然后根据烘炉曲线调整冷风均压阀开度来调整风温,使升温速度和恒温控制达到要求。如果升温过快不好控制,就需要在达到的温度段,保温到该温度设定的时间,然后再升温,升温的误差不超过设定温度的±15 ℃。烘炉曲线如图2所示[4]。

图2 高炉烘炉温度控制曲线

(2)烘炉正常应连续进行,严禁中断,风温要严格控制,波动要小。当班操作者每小时记录一次烘炉数据,包括风量,风压、风温、炉顶温度、气密箱温度、临时烘炉热电偶温度、本体砖衬温度。实际入炉风温为基准温度(从风口插入炉内的热电偶),点在曲线表上,绘制实际烘炉曲线。

(3)烘炉过程中炉顶温度不超450 ℃,气密箱温度不超60 ℃(保护炉顶设备)。

(4)烘炉过程中冷却水的调节:烘炉风口通常压水,炉身冷却水量初始按照15%供应,阀门开度变化根据水温差决定,维持在3~5 ℃,炉缸水量根据碳砖温度决定,温度>100 ℃开始小流量供水,且保证碳砖温度>100 ℃(确保炉缸浇注料的水分能全部去除)[5]。

(5)烘炉期间应酌情调整风口拉杆,防胀断,4 h检查一次,保留记录。

(6)烘炉期间和凉炉过程中检查炉体上涨情况,检查钢壳冷却壁管头和煤气上升管是否异常变形,检查料罐上口与固定受料斗翻板装置下口相对距离的变化,包括炉缸排气孔,检查时间确定8 h一次,保留记录[6]。

(7)保持450 ℃风温达到规定时间后,关闭热风阀,通过混风调节阀向高炉内供冷风,按照50 ℃/h进行,8 h后,炉内温度降低至50 ℃左右。

(8)烘炉结束后,应封闭灌浆孔,取出4支临时热电偶。进行两次200 kPa试强度打压试验。

(9)视情况决定是否更换下密垫子(烘炉影响下密垫子质量)。

(10)卸风口吹管,检查炉底是否有明显裂纹,若有明显裂纹进行处理;观察炉内喷涂料脱落情况,若有脱落,进行清理。

(11)试压查漏。高炉的试压、查漏共进行过3次,烘炉结束后于2月20日8∶00进行了一次试压查漏,炉顶压力达到200 kPa检测出漏点61个。2月20日14∶00进行二次打压查漏,升压至200 kPa进行保压30 min,共查出漏点19处;两次打压下阀箱底板法兰漏未处理好,热风围管高温点开孔处未处理好。21日11∶40装料结束后进行三次打压所有漏点于16∶00处理完毕。

(12)联动试车。高炉各区域对所属区域的设备进行联动试车,具备开炉条件后,签字确认。

3 精准配料计算

3.1 高炉容积

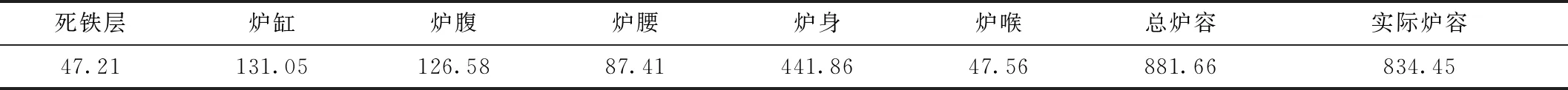

高炉容积如表1所示。

表1 高炉容积 m3

3.2 入炉料原始数据

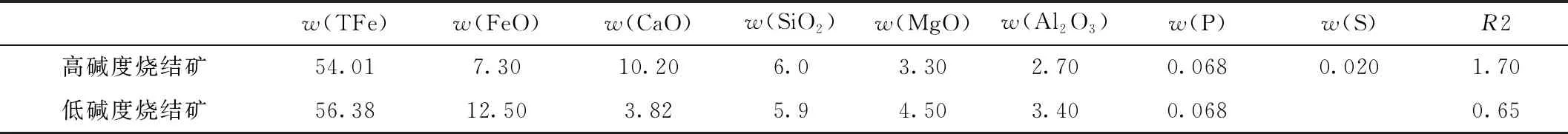

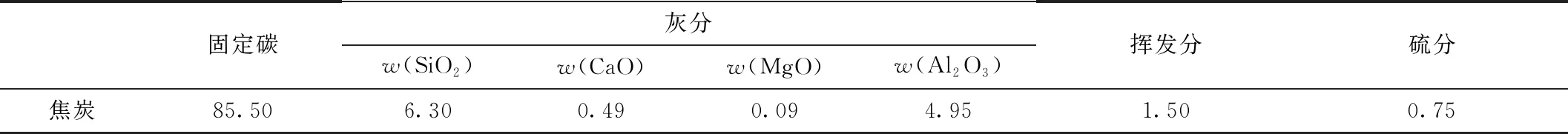

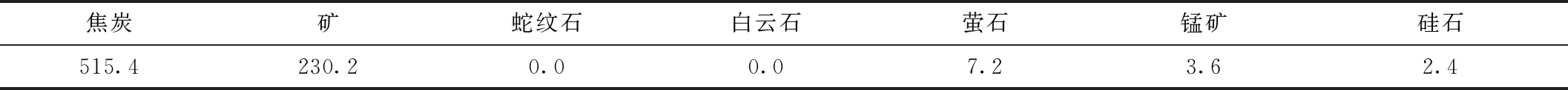

原材料的化学成分如表2所示,熔剂的化学成分如表3所示,焦炭的成分如表4所示,原材料堆比重如表5所示。

表2 原料化学成分 %

表3 熔剂化学成分 %

表4 焦炭成分 %

表5 原料堆比重 kg/t

3.3 开炉参数选择

炉料结构为100%高碱度烧结矿,负荷料选择矿批12 000 kg,焦批9 200 kg。

3.4 正常料(Z)的计算

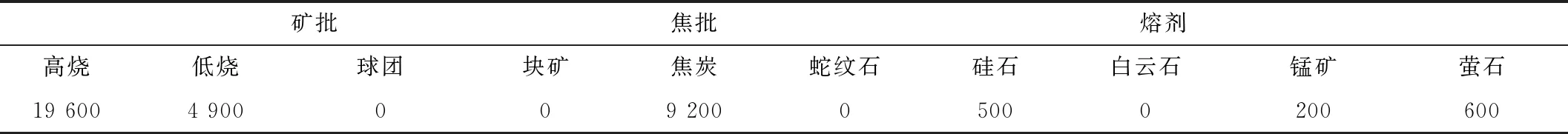

负荷料组成如表6所示,净焦(J1)9 200 kg/批,净焦(J2)9 200 kg/批。风口以上到炉腹净焦为J2,炉腰+炉身下部30%为J1,负荷料为F。

表6 负荷料组成 kg/批

3.5 开炉料柱组成

料线8.8 m以下为净焦,8.8~6 m位置为10批负荷料F,6 m以上为正常料Z。

3.6 开炉装料

表7为开炉装料表。

表7 开炉装料表

3.7 装料总量

表8为装量总量。

表8 装料总量 t

4 精确化开炉操作

4.1 装料

2022年2月20日14∶00卸中小套,准备装木柴。2月20日16∶10开始装木材至20∶30木材装入完毕,装入至风口区域。2月20日23∶00开始按照开炉方案装料。

4.2 确定送风风口

开炉采用16个风口送风,堵4个风口分别是4#、7#、14#、17#,风口直径采用20个Φ110mm,风口总面积0.190 1 m2,开炉送风风口面积为0.152 1 m2,18∶18送风点火。

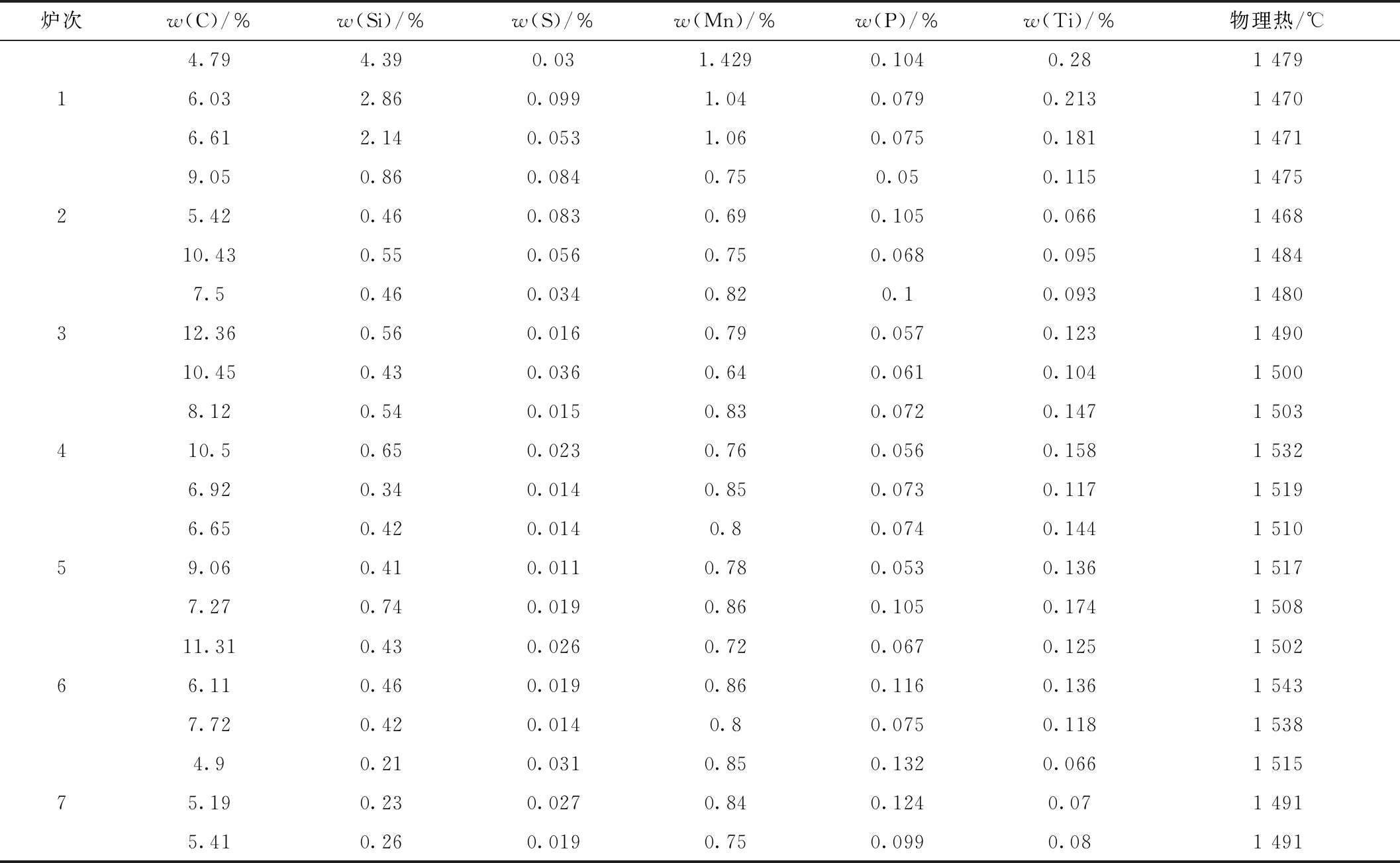

4.3 铁液的化学成分

铁液的化学成分如表9所示。

表9 开炉后铁液成分

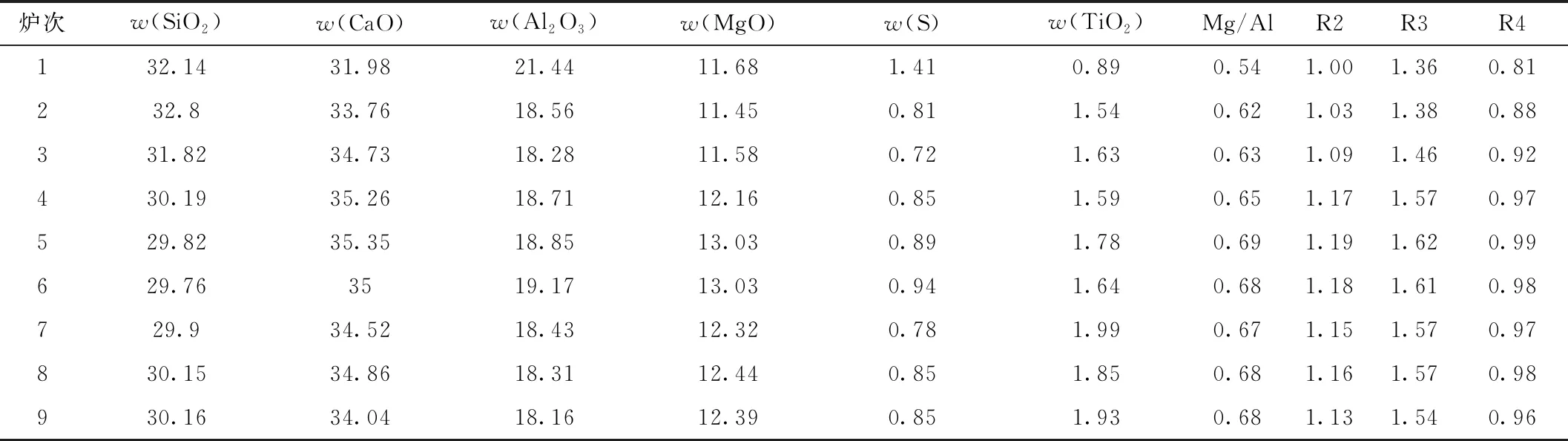

4.4 炉渣的成分

炉渣的成分如表10所示。

表10 炉渣的成分 %

4.5 稳定出铁后操作参数。

稳定出铁后操作参数见表11[7]。

表11 操作参数

5 精准开炉并快速达产的创新点和不足

5.1 创新点

(1)开炉料采用全高烧开炉,且全干熄焦,有利于气流的通畅和顶温的提升[8-9]。18∶18点火,18∶40煤气爆发试验合格,18∶45引煤气,为后来加风创作条件。

(2)开炉点火前先用冷风吹炉,风量1 550 m3/min,有利于炉料的预热和透气。

(3)开炉后铁口无喷溅,主要原因:①整体浇注炉缸铁口;②烘炉导风管烘烤铁口区域和送风后空喷铁口。

(4)降焦比分三个阶段,第一次出第一炉铁前焦比660 kg,保持焦炭满车,扩矿批24.5 t,第二次扩矿批29 t,第三次扩矿批35 t,有利于强化冶炼,将硅含量快速控制在合理范围。

(5)风口面积选择,使用20个风口,封堵4个风口开炉,风口面积0.152 1 m2,全风口0.190 1 m2。开炉过程中捅风口按炉温热量进行,有利于加风保证了气流稳定和中心气流的通畅。

(6)在开炉装料过程中。采用多角度激光测料面,给后面角度和料流的选择提供了依据[10]。

(7)料焦比的优化精准控制,快速提高焦炭负荷速度,是响应国家“双碳”战略要求,减少开炉阶段碳排放的有效探索实践。

5.2 存在的问题及不足

(1)因二次打压气密箱法兰漏气,为保开炉设备不出问题,装料后进行三次打压,在泄压过程中焦炭抽入吹管中,导致10个风口进风受阻,减缓了开炉过程中木材及原燃料的燃烧。

(2)开炉后检查发现气密箱进水总管垫子漏水,未影响正常生产。

(3)14-3组冷却壁漏水,22日进行封堵。

6 结 语

高炉生产工序作为碳排放主要环节,确保实现精准开炉并快速达产,是积极响应国家供给侧结构性改革,坚定不移化解过剩产能,加快推进结构调整和转型升级步伐,实现高质量发展和“双碳”“双控”目标的重要举措,应当以“低碳绿色、高效长寿、经济循环、优质低耗”作为共性关键技术创新和突破的主要发展目标[11]。开炉前的充分准备、开炉方案制定的针对性和开炉操控精细化,为快速安全达产打下了坚实基础;三个阶段的降焦比实践,不仅有效提高强化冶炼并在最短时间内将硅含量控制在可控区间,更是响应国家“双碳战略”号召的积极探索实践过程;开炉过程中捅风口按炉温热量进行,有利于加风保证了气流稳定和中心气流的通畅。