新型施工荷载超限工况下结构临时支撑体系设计、制造、施工技术分析

2023-10-16郭远远孙振标马广生刘永杰夏文之

郭远远,孙振标,马广生,刘永杰,夏文之

(中建八局第一建设有限公司,山东 济南 250100)

0 前言

在建筑施工中,施工荷载超限工况下结构临时支撑体系大多通过扣件式钢管脚手架支撑体系、直插盘销式钢管支撑体系、碗扣式钢管支撑体系、承插型盘扣式脚手架支撑体系和钢结构支撑体系用于高大支模支撑体系、钢结构安装临时支架支撑体系、施工荷载超限的结构支撑体系和道路桥涵施工临时支撑体系。而扣件式钢管脚手架支撑体系、直插盘销式钢管支撑体系、碗扣式钢管支撑体系、承插型盘扣式脚手架支撑体系的弊端是其承载能力、稳定性、系统性、安全性、工效等方面均存在不足,尤其是对超大荷载和集中荷载满足不了工况需要,即当某一扣件或杆件失稳,会导致整个体系坍塌,造成安全事故。现介绍本新型施工荷载超限工况下结构临时支撑体系的设计、制造、施工技术在经过系列研究、试验和应用后所总结的技术,以便应用参考。

1 概述

施工荷载超限工况下结构临时支撑体系,是指在已经完成的建筑结构楼层梁板上作为承载面,而建筑结构楼层梁板允许荷载不能满足施工荷载需要而须施加的临时支撑体系。其主要支撑形式有两种,一种是梁下支撑体系,另一种是板下支撑体系。它适用于高度在4~12m、施工平均荷载为1.5 ~270.0kN/m2的施工荷载超限工况下结构的临时支撑体系施工,主要构配件有轮毂式钢管束柱、约束总成、异形金属三弧卡子、承载顶盘总成、盘型底座和脚手架钢管及扣件等。

2 新型施工荷载超限工况下结构临时支撑体系设计

2.1 结构梁支撑式体系设计

结构梁水平支撑部分应经过复核验算满足要求方可实施,结构梁支撑式体系三维示意图如图1所示。

图1 结构梁支撑式体系三维示意图

2.2 板底支撑体系构造设计

板底支撑式体系是指当结构板的承载力不足时,须在结构板底适当部位所设置的临时桁架梁或型钢梁。选用桁架梁或型钢时应经过复核验算满足要求方可实施,其构造见板底支撑式体系三维示意图(图2)。

图2 板底支撑式体系三维示意图

2.3 主要构配件制造

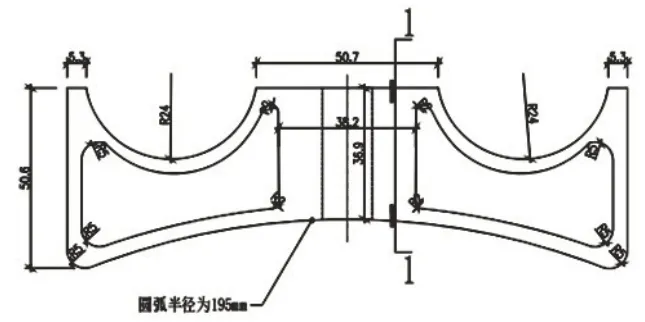

2.3.1 异形金属三弧卡子制造①开模

开模应双分型面注塑模,外形长、宽、厚尺寸允许误差0.05mm,表面光洁度Ra30~Ra25。其具体尺寸详见图3-图5。

图3 三弧卡子正视图

图4 三弧卡子侧视图

②制芯

制芯应采用热芯盒,原料应采用黏土砂。其湿强度、干强度、热湿拉强度、高温强度、残留强度和溃散性、表面强度、透气性、发气性、流动性、可塑性等应符合《铸造用砂及混合料试验方法》(GB 2684-2009)的相应规定。

③造型

造型应采用环保无尘全自动造型机,其用砂和混合料应符合《铸造用砂及混合料试验方法》(GB 2684-2009)的相应规定。

④熔炼

熔炼所用钢材的原材料和添加剂和配合比须按照《一般工程用铸造碳钢件》(GB/T 11352-2009)和《球墨铸铁件》(GB/T 1348-2019)中等级为Q410-10的球墨钢铸件的相应规定,各种其它添加成分应控制在含碳量3.0~4.0%、含硅量1.8~2.8%、含锰量0.5~0.8%、含磷量0.4~0.6%、含硫量0.3~0.5%、含稀量0.01%、含镁量0.03%。

⑤浇注、脱模、清砂、抛丸

应控制浇注的温度高于熔点80℃,脱模、清砂、抛丸应采用全自动封闭式无尘环保脱模机、清砂机和抛丸机处理工艺。

⑥打磨和精加工

打磨一般采用半自动机械打磨铸件表面的凸出部分。精加工包括铣孔、套丝。铣孔、套丝的精确度应满足《六角头螺栓全螺纹C 级》(GB/T 5781-2016)的标准要求。

⑦存储

存储前应将套丝完成的异形三弧卡子用润滑油涂刷丝口并放置在干燥处。

2.3.2 约束总成制造

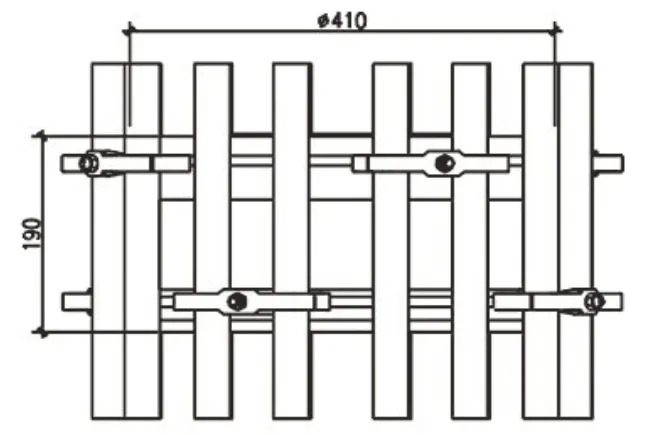

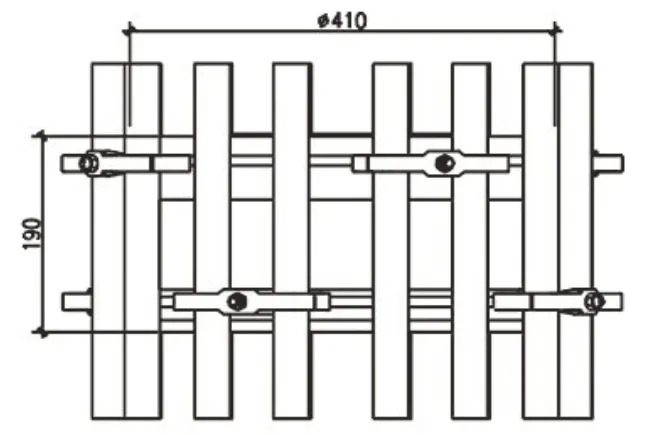

①钢轮毂选择及总成加工图

钢轮毂选择应选择符合《乘用车车轮弯曲和径向疲劳性能要求及试验方法》(GB/T 5334-2021)标准检验合格的材料,等级为B500CL 的当汽车达到使用年限而该配件完好的钢轮毂,钢轮毂外径尺寸一般为410mm。

根据市场资源可供性、经济性、可操作性、试验数据分析和构造合理性设计加工图,详见图6-图9。

图6 约束总成正视图

图7 约束总成侧视图

图8 约束总成水平投影图

图9 约束总成三维示意图

②加工场所

应设在室内车间,并具有通风良好、温控适宜、用电安全的条件,须设有固定工作台、施焊胎架等设施。工作台应具有足够的支撑力,台面须用不低于8mm的钢板铺平,不得有凹凸起伏,平整度控制在0.5mm以内满足操作及安全为宜。

③异形金属三弧卡子焊接

焊接须用在钢轮毂上焊接异形金属三弧卡子,并且必须置于施焊胎架上,先逐一点焊牢固,然后逐一围焊,焊脚控制在4mm左右。

2.3.3 承载顶盘总成、盘型底座总成制造

①加工图

承载顶盘总成加工图如图10-图13 所示,盘型底座总成加工图如图14-图17所示。

图10 盘型底座总成正视图

图11 盘型底座总成侧视图

图13 盘型底座总成三维示意图

图14 盘型底座总成正视图

图15 盘型底座总成侧视图

图16 盘型底座总成水平投影图

图17 盘型底座总成三维示意图

盘型底座总成和承载顶盘总成制造应采取工厂化。制造时应设有工作台,工作台上应设置有施焊定位模具,确保位置准确。

②下料

为确保承载钢板下料尺寸精确,宜采用激光切割下料,同时按照设计图将吊装孔、约束套管定位孔切割完毕。盘型底座总成的约束套管用DN40 钢管切割而成,承载顶盘总成束套管用DN48钢管切割而成,约束套管定位孔的直径应大于约束套管2mm。

③施焊

焊条采用E500焊条,焊接时将约束套管插入承载钢板的约束套管定位孔位内并将一端保持与钢板平齐,垂直状态进行围焊,焊脚4mm。

④防腐和储运

盘型底座总成和承载顶盘总成应做防腐并分类码放运输。

⑤高度调节杆制造

高度调节杆由实芯螺杆和特制螺母组成。特制螺母的材质应采用等级为Q410-10 的球墨钢。实芯螺杆的材质为Q235,制造精度为C 级,直径40mm,螺距6mm,螺槽宽2.5mm,螺槽深2.5mm,螺牙角60°,螺旋角5°,螺杆与螺母之间配合间隙0.5mm,压缩比0,长径比1/10。

3 施工荷载超限工况下结构临时支撑体系施工

3.1 工况分析与方案确定

3.1.1 工况分析

施工前应根据施工荷载和支撑体系自重验算结构安全。在计算施工荷载时移动荷载安全系数应选择1.25~1.35,其它活荷载安全系数应选择1.25,移动荷载加其它活荷载安全系数应选择1.5。对承受施工荷载的钢筋混凝土构件还应建立模型对梁(板)的挠度和裂缝进行有限元分析,梁(板)的下挠总量不得大于构件跨度的1/400,裂缝宽度不得大于0.2mm,对持力层属于楼层结构的也应进行有限元分析。

还应针对建筑构件的标高、轴线、几何尺寸、周边环境、水平与垂直运输机械选用、拟划分施工流水段等进行分析,通过对工况的分析确定支撑体系的平面布置、体系搭设高度、施工流水段、工期计划、需用材料数量、钢管束柱组装场地、水平运输机械配备、垂直运输机械配备、人力资源配备等。

3.1.2 方案确定

根据3.1 的分析在2.1 中选择形式并严格按照荷载选用表(表1)确定相应的支撑体系。

表1 荷载选用表

3.2 钢管束柱组装、吊装安装、支撑体系搭设和支撑体系拆除

钢管束柱组装应根据确定的平面布置、体系搭设高度、施工流水段、工期计划、需用材料数量、钢管束柱组装场地进行,其组装方法步骤如下。

3.2.1 场地

场地应平整、坚实、雨季无积水,须充分考虑原材料的堆放用地、组装用地、码放用地和水平运输道路。

堆放用地的面积应满足不同长度的钢管分类堆放和配件分类堆放的条件,钢管束柱组装用地应满足劳动力配备分组操作和组装长度的需求(应大于组合柱长度的2m),码放用地面积应根据组装进度和吊装进度的需求设定(码放高度不得大于三层),水平运输道路的宽度不得小于4m。

3.2.2 弹线

按照钢管束柱柱身长度测量出两端点并在场地上标注,将两端点连线并弹出柱身中心线,按照柱身总长度每1m(±0.05m)弹出与柱身中心线垂直的线段(线段长度约为1m)。

3.2.3 放置约束总成

将钢管束柱所需约束总成全部按照线段竖向放置并对准中心位置放置稳固。

3.2.4 固定钢管

按照约束总成上的异形金属三弧卡子的位置将每两根钢管为一组用螺栓拧紧,力矩控制在130N/m 左右,将柱身边滚动边安装钢管,依次安装完毕。

3.2.5 安放盘型底座总成

当柱身安装完毕,先将盘型底座总成安装在柱身一端作为下端并临时固定。

3.2.6 钢管束柱吊装及体系搭设

钢管束柱吊装及体系搭设应同时进行。长度小于8m 的束柱可用不低于10kN 升力的旋转臂叉车插运和竖向放置,长度大于等于8m 的束柱应用大型垂直运输机械吊装。体系的搭设应按照下列顺序进行。

①竖向支撑体系吊装搭设一:当束柱高≤8m 时,每吊装就位一根束柱应将斜撑、水平拉杆安装完毕再脱钩。相邻束柱吊装就位后应与第一根束柱连接水平拉杆并安装完斜撑再脱钩,以此类推。在安装斜撑、水平拉杆的同时应吊垂直。

②竖向支撑体系吊装搭设二:当8m<束柱高≤12m 时,每吊装就位一根束柱子应将斜撑、水平拉杆与已完成结构柱连接牢固后再脱钩。相邻束柱吊装就位后待与第一根束柱连接水平拉杆、安装斜撑与已完成结构柱连接牢固后再脱钩,以此类推。在安装斜撑、水平拉杆和与已完成结构柱连接的同时应吊垂直。束柱间距≥5m 时,束柱与束柱之间可设置一根立管,用于防止水平拉杆下挠。水平拉杆和与已完成结构柱连接杆可先连接上、中、下三点后再补装其它连接杆,补连接杆应遵循先自下而上的原则。

③竖向支撑体系吊装搭设完毕再安装承载顶盘总成并按设计标高微调准确。

3.2.7 支撑体系拆除步骤

①先向下微调承载顶盘总成将模板拆除。

②拆除承载顶盘总成。

③拆除单元束柱。从一端将即将拆除的束柱用绳子先固定在相邻束柱上,然后将水平拉接杆与已完成结构柱连接杆、剪刀撑、斜撑拆除,用滑轮或倒链缓缓将束柱向无障碍方放平,水平运出。当空间不足时,可将较长的束柱解成若干段放平或直接将束柱解体,以此类推,直至全部完成。

④运储。当拆除的束柱需要再次周转时,应用机械运至指定地点,重复使用;当无需周转时,应将束柱全部解体,并将钢管、约束总成、承载顶盘总成、盘型底座、异形金属三弧卡子、钢管扣件、螺栓分类运储。入库前应将约束总成上所焊接的异形金属三弧卡子丝牙部分、扣件螺杆等做防腐润滑保护。

⑤束柱吊装时,吊点应设置在上端1/4 处,钢丝绳应采用捆绑式,严禁从束柱横向穿过钢丝绳起吊。

4 结语

新型施工荷载超限工况下结构临时支撑体系设计、制造、施工技术一定程度上解决了传统的支撑力不足、稳定性差、成本高昂、高空作业多、周转性不强的弊端,有着良好的经济效益和社会效益,应用前景十分广阔。