预爆管点火能量对吸气式旋转爆轰发动机起爆过程影响数值研究

2023-10-14吴博文黄亚坤冯文康翁春生

吴博文,郑 权,黄亚坤,冯文康,翁春生

(南京理工大学 瞬态物理国家重点实验室,江苏 南京 210094)

旋转爆轰发动机(rotating detonation engine,RDE)作为一种基于爆轰的新型动力装置,因其热循环效率高和能量释放快等优势[1-2],极具工程应用前景。另外RDE还具有结构紧凑、频率高、工作模式简单、只需单次点火即可持续工作等优点[3-4]。为提高RDE工作的可靠性,如何快速可靠地起爆是RDE实际应用的关键技术之一。

BYKOVSKII等[5-6]使用火花塞、电雷管、爆炸丝和预爆管等多种起爆方式对RDE进行点火,成功实现了旋转爆轰波的稳定自持传播。KINDRACKI等[7]在对旋转爆轰波的建立进行研究的过程中发现,使用预爆管进行间接点火能大幅度提高点火成功率。PENG等[8]分析了点火方式对旋转爆轰波建立时间的影响。研究发现:提高点火能量能缩短旋转爆轰波的建立时间。李宝星等[9-10]在不同燃烧室宽度下开展了一系列实验研究,分析了爆轰波的起爆过程。结果表明:点火后,燃烧室内需要经过一个爆燃转爆轰过程才能形成自持传播的爆轰波。张开晨等[11]设计了以液态航空煤油为燃料的预爆器,并进行了该预爆器爆轰燃烧特性试验研究。

由于目前的实验手段仍然难以对RDE点火后旋转爆轰波的形成过程进行精确观测,一些学者通过数值模拟的方法对RDE的点火起爆过程进行了研究。祁磊等[12]利用二维可压缩欧拉方程对RDE进行了数值研究,分析了爆轰波的发展过程。结果表明,RDE起爆后燃烧场在由不稳定状态到相对稳定状态的过程中发生了2次碰撞,当进气当量比较低时,燃烧室内未能完全发生2次碰撞过程就已经熄爆。ZHENG等[13]对基于预爆管点火方式的RDE的起爆过程进行了三维数值模拟研究。讨论了旋转爆轰波的建立过程及不同喷注方式对起爆过程及旋转爆轰波传播过程的影响。

目前对RDE点火起爆过程的研究大多基于火箭式RDE,对于吸气式RDE,由于高马赫数来流的特点,其点火起爆过程更为复杂。王超等[14-15]为论证吸气式连续旋转爆轰的可行性,建立了直连式实验装置。为模拟Ma为4的飞行条件,采用空气加热器产生总温度为860 K的超音速来流。结果表明,采用超音速气流进入燃烧室的吸气式RDE长时间工作是可行的。FROLOV等[16]在总温度为290 K、气流马赫数为4~8的风洞中,对吸气式旋转爆轰发动机模型进行了试验研究。孟豪龙等[17]通过实验证明了液体煤油-空气吸气喷气旋转爆轰发动机的可行性。通过空气加热器产生总温度为860 K的超音速空气,模拟了Ma为4的飞行条件。WU等[18]对带拉瓦尔进气道的吸气式RDE模型进行了三维数值研究。模拟结果表明,与火箭式RDE不同,吸气式RDE中的爆轰波会诱导上游斜激波,这种斜激波被燃烧室入口的正常激波阻止,因此不会进一步向上游传播。此外,文献[18]首次分析了吸气式RDE系统中的两种不稳定现象,即回流和条形新鲜燃料层。以上研究都成功使用预爆管实现了吸气式RDE的点火起爆或使用数值方法对吸气式RDE进行了研究,但是这些研究还没有揭示吸气式RDE的点火起爆过程。

虽然文献[13]对基于预爆管点火方式的RDE起爆过程进行了探究,但主要集中于火箭式RDE的起爆过程,目前鲜有对于吸气式RDE的起爆过程研究。在超声速来流条件下建立爆轰波是相对困难的,虽然吸气式旋转爆轰燃烧室在大多数情况下都能成功实现起爆,但其背后的机理仍不清楚,为提高吸气式RDE工作的可靠性,并为其起爆装置的设计提供理论基础,对于吸气式RDE的起爆机理还需要进一步研究。

1 物理模型与计算方法

1.1 物理模型

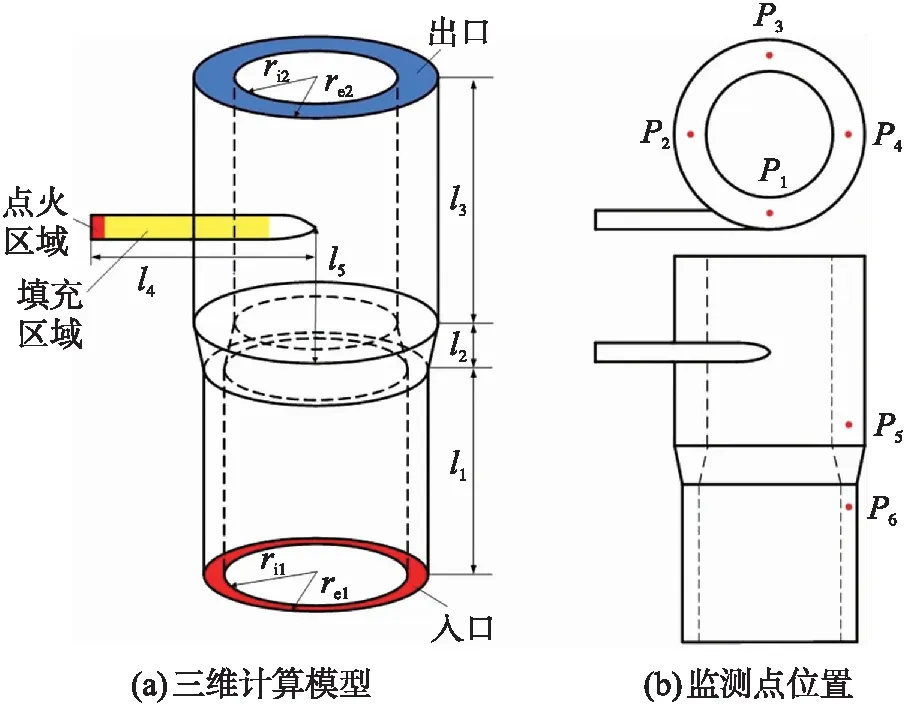

如图1(a)所示,本文使用物理模型由隔离段和与其同轴的燃烧室组成,隔离段与燃烧室通过扩张段连接。乙烯-空气预混气从隔离段入口进入计算域,经过扩张段后进入燃烧室。隔离段的外径re1=27.5 mm,内径ri1=22.5 mm,轴向长度l1=50 mm。隔离段与燃烧室通过轴向长度l2=12 mm的扩张段连接。燃烧室外径re2=30 mm,内径ri2=20 mm,轴向长度l3=60 mm。预爆管与燃烧室采用切向安装,预爆管直径6 mm,预爆管入口到预爆管与燃烧室的切点的距离l4=50 mm,预爆管切向入口与燃烧室入口距离l5=23 mm。图1(b)为监测点位置示意图,图中P1,P2,P3,P4位于预爆管中心轴线高度上;P5位于燃烧室内距燃烧室入口5 mm处;P6位于隔离段内距隔离段出口5 mm处。

图1 三维计算模型与监测点位置示意图Fig.1 Schematic diagram of three-dimensional calculation model and location of monitoring points

1.2 数值方法

本文采用商业CFD软件,以乙烯为燃料,纯净空气为氧化剂。基于理想气体假设,采用密度基求解器求解三维非稳态N-S方程,湍流模型采用k-ε两方程模型,物理通量采用AUSM矢通量分裂法进行分解。

乙烯和空气的化学反应选择总包反应,反应速率kf采用Arrhenius公式计算:

(1)

式中:A为指前因子,T为温度,E为活化能,R为气体常数,b为温度系数。各个反应参数如表1所示。

表1 化学反应及参数Table 1 Chemical reactions and parameters

隔离段入口通入化学恰当量比的乙烯-空气预混气,但是在吸气式RDE实际工作过程中,扩张段及隔离段内只有空气存在,不会发生化学反应,爆轰波和火焰无法进入扩张段及隔离段,为接近吸气式RDE实际工作状态,本文限制了燃烧室上游的化学反应。

初始时刻,计算域冷流场采用图1所示计算模型计算得到,燃烧室内主流气体静温约为400 K,静压约为0.028 MPa,马赫数约为2.7。预爆管内设置填充区域,如图1(a)所示,填充区域长度为20 mm,填充区域中填充初始填充压力分别为0.3 MPa,0.4 MPa,0.5 MPa,0.6 MPa的化学恰当量比的乙烯-空气混合气体,分别记为工况1~工况4,所有算例的填充区域气体温度均为300 K。预爆管入口处设置厚度为3 mm的点火区域,初始时刻,点火区域的温度为3200 K,压力为初始填充压力的10倍。

在如图1(a)所示的计算域中,红色区域为计算域入口,采用压力入口边界条件,入口处来流总温为860 K,总压为0.62 MPa,马赫数为2。蓝色区域为计算域出口,出口分为两种情况:①当出口为亚声速流动时,Yo由式(2)确定:

Yo=0.95Yb+0.05Y∞

(2)

式中:Yo为出口参数;Yb为与出口边界相邻的流体单元的流动参数;Y∞为无穷远处的流动参数,这里取无穷远处为常温常压状态。②当出口为超声速流动时,Yo=Yb。所有实体壁面设置为绝热无滑移固壁。

1.3 网格无关性验证

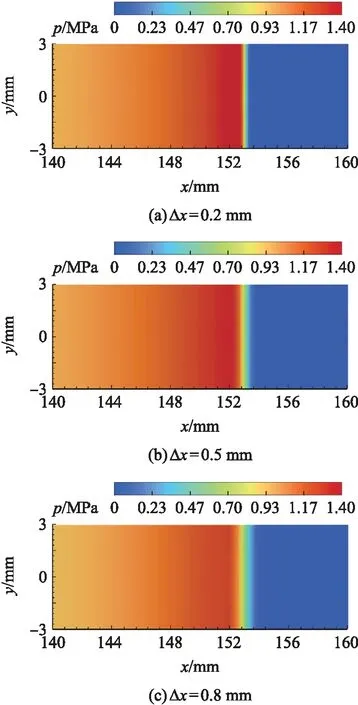

考虑到计算精度和计算成本的双重因素,对网格无关性进行验证。在长200 mm、直径6 mm的圆形通道充入初始压力为0.6 MPa,初始温度为300 K,当量比为1的乙烯-空气混合物,设定点火区p=6 MPa和T=3 200 K来触发爆轰波,图2为t=80 μs时刻的压力云图。分别在50 mm,75 mm,100 mm,125 mm,150 mm,175 mm处设置压力监测点,图3为各监测点压力随时间变化曲线。通过各监测点压力峰值的时间间隔可计算得爆轰波的平均速度,可以看出,不同网格分辨率下的压力轮廓和爆轰前缘位置是相同的。

图2 不同网格尺寸的压力云图Fig.2 Pressure contours with different grid sizes

图3 不同网格尺寸各个监测点压力Fig.3 Monitoring pressure at each monitoring point with different grid sizes

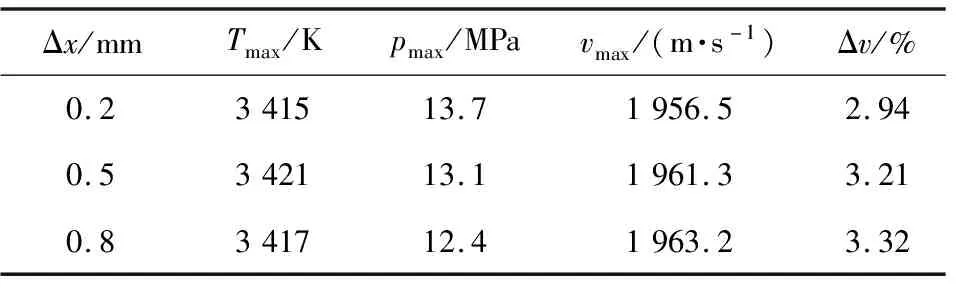

不同尺寸网格下,在t=80 μs时刻的特征参数及爆轰波平均速度与理论值的对比如表2所示。表中,Δv为速度误差。结果表明,Δx=0.5 mm的计算结果与Δx=0.2 mm的相近,可满足本文计算精度要求。因此,选择网格大小为Δx=0.5 mm,并选取固定时间步长Δt=0.1 μs。

表2 数值模拟计算值与C-J理论值的结果对比Table 2 Results of numerical simulation compared with C-J theoretical values

2 结果与分析

2.1 起爆初始阶段分析

点火后,预爆管内迅速形成一道初始爆轰波并向环形燃烧室传播,图4为工况4预爆管中心轴线截面压力云图的局部放大图。如图4(a)所示,t=18 μs时刻爆轰波在经过预爆管与燃烧室的连接点后,爆轰波局部因扰动而逐渐弯曲,爆轰波的强度也随着弯曲程度的加剧迅速减弱,甚至出现解耦现象。随着爆轰波的传播扰动范围逐渐增大,t=21 μs时刻的扰动最终使整个爆轰波波面呈弓形弯曲。对于不同的初始填充压力,起爆初始阶段观察到的现象类似。

图4 工况4中预爆管中心轴线截面压力云图局部放大图Fig.4 Local enlarged drawing of pressure contour of central axis section of pre-detonation tube in Case 4

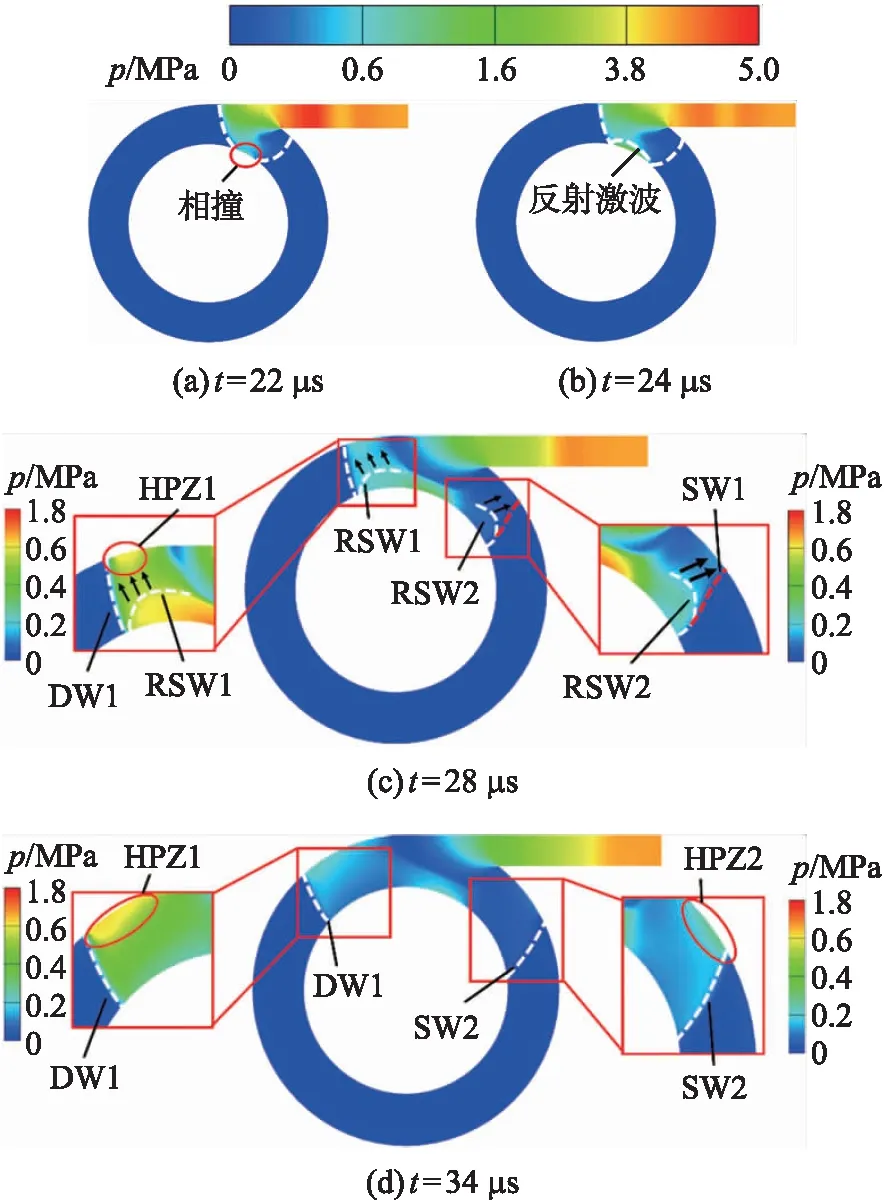

图5为工况4中预爆管中心轴线截面的压力云图,爆轰波进入环形燃烧室衰减明显,t=22 μs时刻,爆轰波与环形燃烧室内壁面相撞,随后爆轰波形成一强一弱两部分,分别向逆时针方向(记为正方向)与顺时针方向(记为反方向)传播。

图5 工况4中预爆管中心轴线截面压力云图Fig.5 Pressure contour of central axis section of pre-detonation tube in Case 4

如图5(b)所示,t=24 μs时刻内壁面上形成一道初始反射激波,由于预爆管内的反应产物压力仍然远大于燃烧室内波后气体的压力,此时爆轰管内的高压气体不断向燃烧室内膨胀,在膨胀气流的作用下,初始反射激波分成反射激波1(RSW1)与反射激波2(RSW2),向外壁面反射。另外,膨胀气流会在爆轰波旋转一周经过预爆管时破坏旋转爆轰波的结构,导致爆轰波熄灭,因此本文计算模型中,预爆管切向入口到燃烧室入口的距离(l5)大于爆轰波波头高度,以确保旋转爆轰波成功起爆。正方向上,燃烧室内形成一道沿正方向传播的爆轰波1(DW1),DW1在燃烧室外壁面曲率的作用下,在外壁面形成了高压区域1(HPZ1),RSW1向外壁面传播与HPZ1耦合。反方向上如图5(c)所示,初始爆轰波引燃了反方向上的混合物并形成爆燃,红色虚线所勾勒的波面为初始爆轰波刚进入燃烧室时发生衍射、解耦产生的激波1(SW1),由于失去了化学反应区的能量支持,SW1强度大幅降低。t=34 μs时刻RSW2在向外壁面传播的过程中与SW1耦合形成激波2(SW2)。

2.2 未起爆过程分析

初始起爆阶段,工况1~工况4均经历了2.1节描述的发展过程,形成DW1、SW2,工况1中燃烧室内未形成稳定传播的旋转爆轰波。图6为工况1初始爆轰波进入燃烧室后的压力、温度云图,中间为压力云图,两侧为温度云图。

图6 工况1中预爆管中心轴线截面压力、温度云图Fig.6 Pressure and Temperature contour of central axis section of pre-detonation tube in Case 1

由于工况1中初始爆轰波的强度较小,DW1在火焰中心处出现解耦,解耦后火焰速度降低,记解耦后的前导激波为激波3(SW3)。受黏性影响,壁面处气体轴向速度较低,小于火焰的传播速度,因而壁面处火焰能够维持在燃烧室内,而中心处的气流轴向速度较高,大于火焰的传播速度,因此中心处火焰被高速来流吹向下游并排出燃烧室,如图6(c)所示,最终形成了中心处凹陷的“U”型火焰。

图7(a)为工况1中与燃烧室同轴半径为25 mm的环形截面展开面的温度云图(环形燃烧室中心处);图7(b)为燃烧室内z=13 mm、z=23 mm截面及5%乙烯质量分数等值面温度云图,该图能反映燃烧室内乙烯的分布情况。

如图7(a)所示,SW2、SW3后均存在一条未燃燃料带,未燃燃料带三维空间结构如图7(b)所示,形成该结构的原因是“U”型火焰的中心火焰滞后于壁面处,壁面处的燃料先被消耗。未燃燃料带受激波的压缩作用,温度和压力高于新鲜的冷流气体。

图7 工况1中燃烧室中心截面温度与乙烯分布情况Fig.7 Temperature and ethylene distribution in the central section of combustion chamber in Case 1

图8为工况1中燃烧室中心截面压力和温度云图。t=105 μs时,SW2与SW3相撞;t=111 μs时,激波的相撞使局部压力、温度升高,相撞区域出现自燃;t=114 μs时,相撞区域发生自起爆现象形成爆轰波2(DW2),局部最高压力上升至2 MPa左右。

图8 工况1中燃烧室中心截面压力、温度云图Fig.8 Pressure and temperature contour of central section of combustion chamber in Case 1

图9为工况1中燃烧室中心截面压力云图,自起爆后,爆轰波开始向上游传播。其中一部分波面波前为冷流气体,一部分波面波前为未燃燃料带。由图9(a)和图9(b)可知,爆轰波在向上游传播了一段时间后,对撞中心区域波面压力低于两侧,这是因为未燃燃料带初始温度和压力高于冷流气体。DW2随后形成正向传播的爆轰波3(DW3)与反向传播的爆轰波4(DW4),DW3、DW4压力峰值均在t=162 μs前呈下降趋势,在t=162 μs后呈上升趋势,这与爆轰波波前燃料的温度和压力变化有关。

图9 工况1中燃烧室中心截面压力云图Fig.9 Pressure contour of the central section of combustion chamber in Case 1

图10为工况1中燃烧室中心截面压力和温度云图。t=186 μs时,DW3、DW4相撞,由于DW3、DW4波前均不存在新鲜燃料,相撞后均熄灭,同时透射形成激波4(SW4)沿DW3的方向传播,激波5(SW5)沿DW4的方向传播。SW4、SW5失去了化学反应区的能量支持,强度迅速降低,t=252 μs时SW4、SW5相撞,但此时自起爆不再发生。由于吸气式RDE的来流速度较大,爆燃的传播速度不足以支持火焰停留在燃烧室内,短时间内火焰被吹出燃烧室,工况1点火起爆失败。

图10 工况1中燃烧室中心截面压力、温度云图Fig.10 Pressure and temperature contour of the central section of combustion chamber in Case 1

2.3 成功起爆过程分析

工况2~工况4均成功获得稳定传播的旋转爆轰波,与工况1相比,工况2~工况4增大了预爆管的初始填充压力,初始爆轰波强度增加,点火能量增加。工况2~工况4起爆过程相近,因此本节主要介绍工况4的起爆过程。图11为工况4预爆管中心轴线截面的压力和温度云图。由图11可知,反方向上与工况1相同,出现中心处滞后的“U”型火焰。正方向上的爆轰波1强度相比工况1更高,但中心火焰仍出现滞后趋势。

图11 工况4中预爆管中心轴线截面的压力、温度云图Fig.11 Pressure and temperature contour of central axis section of pre-detonation tube in Case 1

图12中左图为燃烧室内DW1与SW2即将相撞时,工况2~工况4燃烧室中心截面温度云图;右图为燃烧室z=13 mm和z=23 mm截面及5%乙烯质量分数等值面温度云图。工况2~工况4均在正方向上形成爆轰波,而在反方向形成“U”型火焰,因此未燃燃料带仅存在于SW2波后。对比图12(a)~图12(c)可知,DW1与SW2相撞且随着点火能量的逐渐提高,相撞的时刻逐渐提前,然而相撞的位置并没有发生明显偏移,这说明点火能量提高,DW1与SW2的相对速度保持不变,“U”型火焰中心处的滞后程度降低,燃料带凸起程度降低。

图12 燃烧室中心截面温度与乙烯分布情况Fig.12 Temperature and ethylene distribution in the central section of combustion chamber

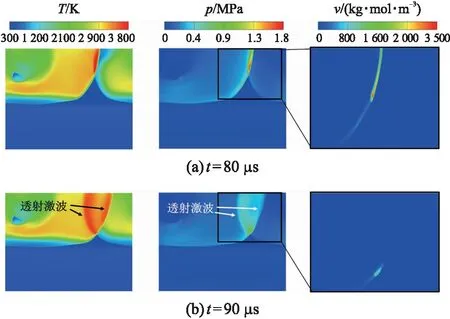

图13为工况4中80 μs和90 μs时刻环形燃烧室中心截面温度、压力、反应速率云图。如图13(a)所示,t=80 μs时DW1与SW2已经相撞,相撞区域的温度与压力都有所提升。在DW1与SW2相撞以及未燃燃料带的共同影响下,相撞区域的反应速率相较于非相撞区域大幅度提高。如图13(b)所示,t=90 μs时DW1与SW2相撞后,反向激波透射进入正向爆轰波后,虽然反向透射激波仍具有一定强度,但除图13(b)反应速率云图所示的部分波面存在化学反应,燃烧室中其余区域化学反应已完全停止,导致此现象的原因是透射激波前已无新鲜燃料。

图13 工况4中燃烧室中心截面压力、温度、反应速率云图Fig.13 Pressure,temperature and reaction rate contour of central section of the combustion chamber in Case 4

图14为工况4中105~150 μs时刻燃烧室中心截面压力云图。从图中可知爆轰波波头逐渐稳定于燃烧室头部。与工况1的现象相似,爆轰波强度先下降后上升,t=150 μs时,波头压力峰值上升至1.24 MPa左右。t=158 μs左右爆轰波与透射激波相撞,随后旋转爆轰波的传播进入稳定阶段。

图14 工况4中燃烧室中心截面压力云图Fig.14 Pressure contour of the central section of combustion chamber in Case 4

在工况1中,SW2和SW3相撞后,两侧波后均存在未燃燃料带,如图9(a)所示,爆轰波继续传播将未燃燃料带耗尽,导致再次对撞后爆轰波熄灭。而工况2~工况4中,DW1并未退化成爆燃,仅反向SW2波后存在未燃燃料带,DW1继续传播并最终发展成稳定传播的旋转爆轰波。

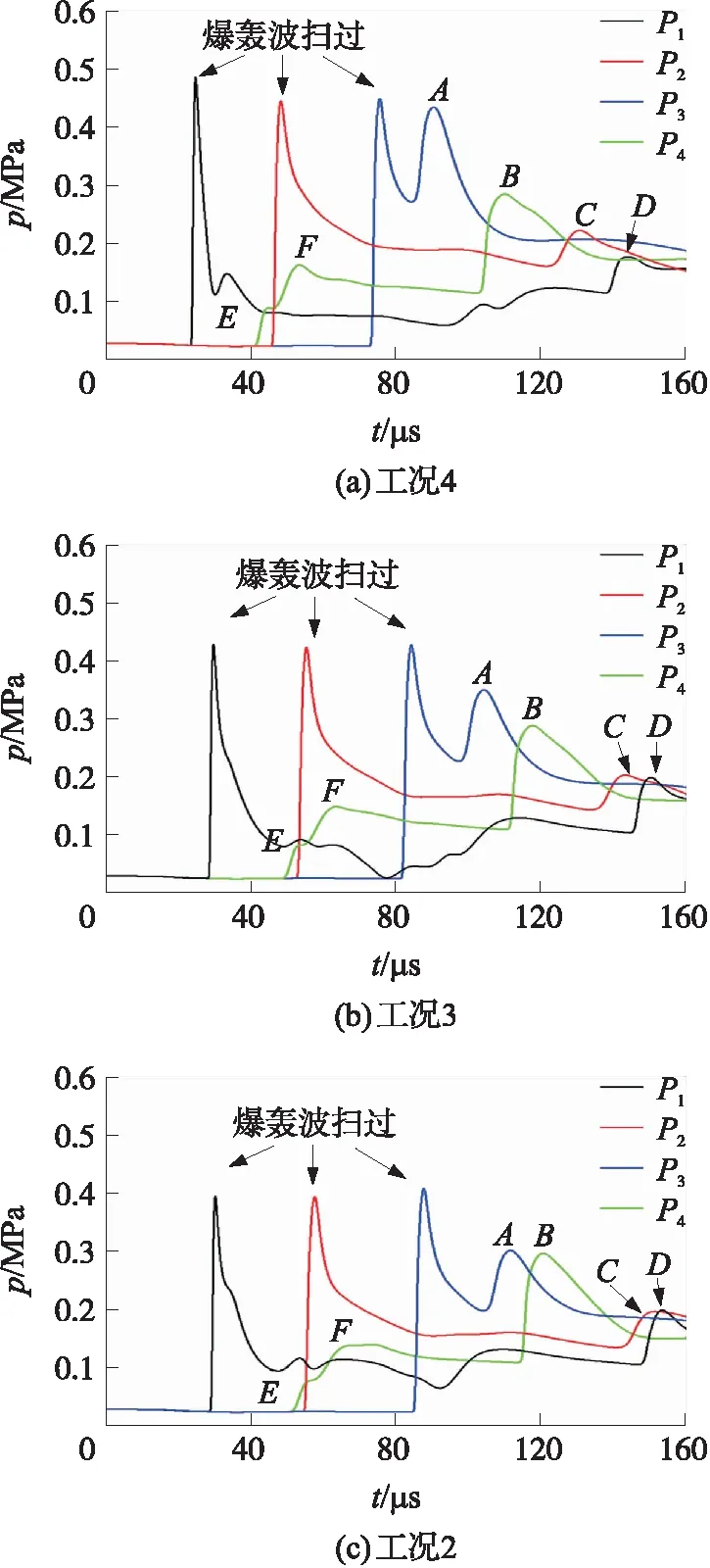

图15为监测点P1、P2、P3、P4的压力随时间变化图。对于工况4,如图15(a)所示,t=24.6 μs,48.2 μs,75.5 μs时刻,DW1依次经过P1,P2,P3点,根据爆轰波扫过各监测点的时间间隔,可以计算出P1至P2段爆轰波的平均速度约为1 663.1 m/s,P2至P3段爆轰波的平均速度约为1 437.7 m/s,爆轰波波速降低了13.55%。受预爆管内初始爆轰波后高温燃气影响,P1点监测到的波后压力小于P2、P3点监测得到的波后压力,随着预爆管内压力逐渐降低,P1~P3监测点压力趋于一致,如图15(a)中140 μs时刻所示。A、B、C、D点所测得的压力上升为双波对撞后的透射激波,其中A、B、C为DW1产生的透射激波,D点为SW2所产生的透射激波。P4点压力随时间变化曲线上,E点为SW2扫过P4点,F点为反方向上外壁面处的HPZ2扫过P4点,如图11(b)所示,SW2领先于HPZ2传播。

对于工况2,t=29.8 μs,57.3 μs,87.4 μs时刻,DW1依次经过P1、P2、P3点。计算得P1至P2段爆轰波的平均速度约为1 436.4 m/s,P2至P3段爆轰波的平均速度约为1 312.3 m/s,爆轰波波速降低了8.60%。对于工况3,t=29.3 μs,55.1 μs,84.0 μs时刻,DW1依次经过P1、P2、P3点,计算得P1至P2段爆轰波的平均速度约为1 531.01 m/s,P2至P3段爆轰波的平均速度约为1 366.8 m/s,爆轰波波速降低了10.99%。图15(a)中A、B、C、D、E、F所对应的现象,在图15(b)和图15(c)上也能观察到。

图15 各个监测点压力Fig.15 Monitoring pressure at each monitoring point

2.4 稳定阶段分析

点火能量的大小只对起爆过程产生影响,因此工况2~工况4在稳定阶段特征参数基本一致,以工况4为例,图16为t=1.2 ms时最终稳定的旋转爆轰波,旋转爆轰波为单波模态。爆轰波的压力峰值在1.77 MPa左右,波头高度约20 mm。图17为监测点P5、P6压力随时间变化曲线,P5压力曲线上2个压力峰值之间的时间间隔计算可得RDW在0.22~1.2 ms,平均频率为997.71 Hz,平均波速为1 570 m/s。该工况下CJ爆轰速度为 1 794.6 m/s,平均波速为CJ爆轰速度的87.5%。对于P6压力曲线,上游斜激波在0.2 ms左右传播至P6点的位置,由旋转爆轰波引发的上游斜激波传播进入隔离段,且在隔离段内不断向上游移动,形成螺旋状激波。

图16 工况4稳定的旋转爆轰波Fig.16 Stable rotational detonation wave of Case 4

图17 稳定阶段监测点压力Fig.17 Pressure at the monitoring point in the stable phase

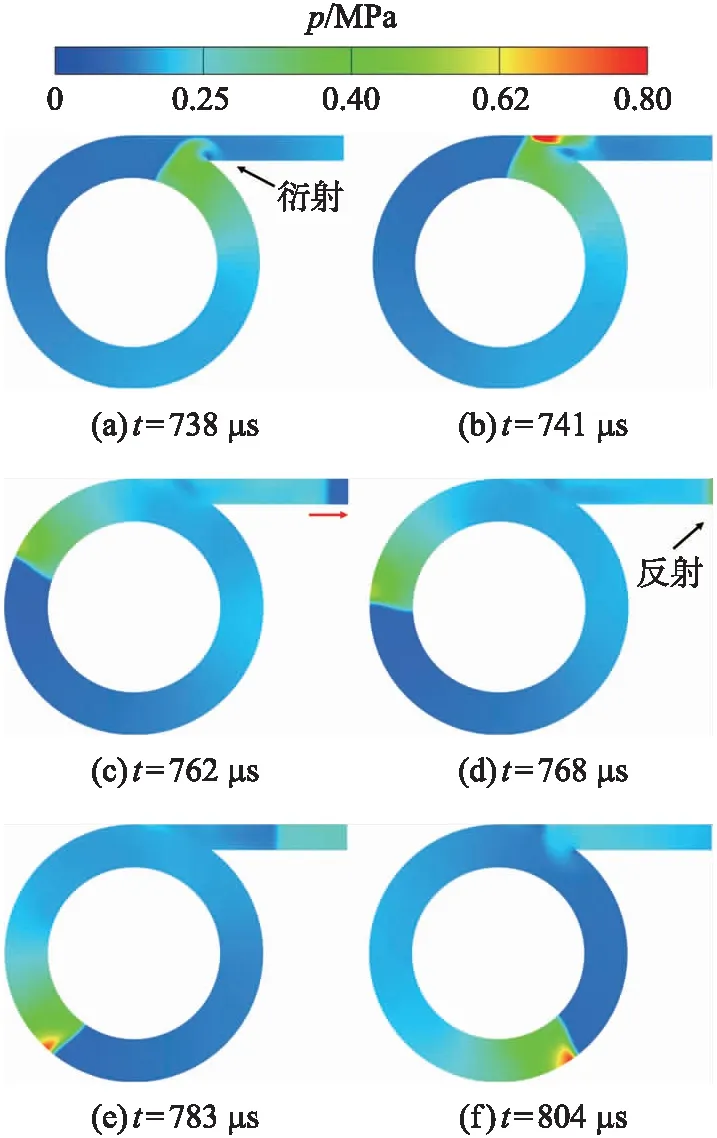

图18为预爆管中心轴线截面压力云图。

图18 预爆管中心轴线截面压力云图Fig.18 Pressure cloud diagram of the central axis section of pre-detonation tube

如图18所示,t=738 μs时,旋转爆轰波在传播到预爆管出口时,发生衍射现象,激波与管壁相撞后,在管内不断反射形成一道入射激波并向预爆管入口传播,入射激波与预爆管入口相撞形成一道反射激波;t=804 μs时刻,反射激波进入燃烧室。此时旋转爆轰波未传播至预爆管出口处,反射激波对旋转爆轰波的传播影响较小。稳定阶段,该现象周期性发生。

3 结束语

本文针对基于预爆管点火方式的吸气式旋转爆轰发动机起爆特性开展了三维数值模拟,改变预爆管内点火能量,分析了初始起爆阶段、未起爆过程、成功起爆过程以及稳定阶段的爆轰波传播特性,主要结论如下:

①初始爆轰波进入环形燃烧室后,形成正向爆轰波和反向激波,初始爆轰波部分波阵面与燃烧室内壁面相撞后形成两道反射激波,两道反射激波分别与正向爆轰波和反向激波耦合,沿原方向继续传播。

②未成功起爆过程中,初始爆轰波强度较弱,正向爆轰波退化为激波。正、反方向激波后均存在未燃燃料带,激波对撞形成局部热点,并演变为两个传播方向相反的爆轰波。爆轰波将燃烧室内燃料耗尽,并在再次对撞后熄灭。

③成功起爆过程中,初始爆轰波强度较强,正向爆轰波未解耦。正向爆轰波与反向激波对撞后,仅反向激波后存在未燃燃料带,反向激波透射进入正向爆轰波后衰减消失,正向爆轰波形成稳定传播的旋转爆轰波。

④稳定传播阶段,旋转爆轰波为单波模态。旋转爆轰波每次经过预爆管出口,形成一道向预爆管内传播的入射激波,该激波与预爆管入口相撞形成反射激波,并回传至燃烧室,反射激波未影响旋转爆轰波稳定传播。