滑移模架体系在高架桥施工中的应用

2023-10-13中铁十四局集团有限公司山东济南250101

魏 凯 (中铁十四局集团有限公司,山东 济南 250101)

1 引言

高架桥施工在城市交通发挥着重大的作用,采用满堂式支架和梁柱式支架的施工方法在高架桥的施工中可以克服跨越沟壑的复杂地质。但是当地形为平坦的城市地形,支架多余的反复拆卸带来重复施工,在影响工期计划的同时,无形中增加了多余的成本。本文通过滑移模架体系的运用,总结出了城市平整地形高架桥滑移体系施工方法。

2 工程概况

阿尔及利亚及尔机场项目航站楼前高架桥由三个部分组成,上坡道、下坡道和中心区域,高架桥位于阿尔及尔机场新航站楼北侧,由主桥及入口平台、首尾引桥及两边过渡坡道组成。主要功能是为了车流可以顺利直达航站楼出发层入口,同时与地面层、林荫大道垂直相连,满足人员上下流通。

主桥呈东西走向,与新航站楼平行,长约305.85m,宽度51.00m,面积15598.35m2;主桥中间处向航站楼方向突出一个带有弧边的入口平台,与5 个入口连廊相连,平台长273.00m,最宽处24.10m,最窄处15.00m,面积5282.17 m2;主桥及入口平台主结构均为桩基加钢筋混凝土柱支撑、预应力钢筋混凝土桥面板设计,平台上附属膜结构。

首尾引桥起止停车场,呈东南(或西北)走向,与主桥形成51°夹角,其中西面入口端引桥长约96.62m,东面出口端引桥长约81.15m,宽度均为8m,两端引桥面积合计为1422.16m2。

两边坡道是连接主桥与引桥的过渡段,平面投影成喇叭口形,两个坡道面积合约6948.04m2,道面成8%找坡设计。

3 滑移体系介绍

为了加快机场主桥施工进度,确保高架桥按期投入使用。通过前期施工组织设计,最终决定主桥4.7m 桥面部分采用钢管脚手架模板体系,主桥8.7m 桥面施工考虑采用滑移架和钢管脚手架配合搭设的模板体系。

①通过胎架和桁架梁搭设模板体系支撑平台,在平台上搭设满堂脚手架和模板的方式最终建立模板体系;

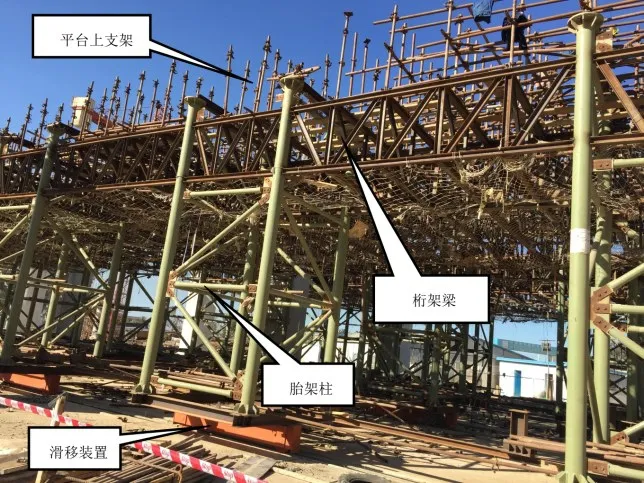

②滑移方式采用在胎架下方设置电机驱动的方式,通过不同胎架下部电机的同步驱动,使滑移端梁在铺设的钢轨行走,架体进行整体滑移,到达预先设定位置后,采用同步液压千斤顶将架体落地。滑移前应检查上部模板是否与梁体脱离,确保整个滑移过程滑移端梁不承受除模板体系外的其他荷载,具体如图2所示。

图2 滑移模架体系现场施工图

4 施工工艺

4.1 施工工艺流程

施工过程中严格控制各阶段的施工质量,确保施工工艺顺利实施,具体施工流程如图3所示。

4.2 施工前准备

4.2.1 施工组织管理措施

施工前会同设计方严格图纸审核,对作业人员进行技术交底,使其了解作业项目的特殊点和控制点。根据该工程的施工特点,提前准备相应的机械、材料,向监理和业主示范操作,以确保机械和机具能满足质量和安全要求,满足质量和安全管理目标。

加强高架桥施工的组织筹划和技术管理,在国外有限的资源条件下对施工人员进行合理调配,增加技术水平高超、施工经验丰富的技术工人。

制定详细的监测方案,在支架预压前后、滑移架安装前、运行中对滑移架基础进行监控量测。

4.2.2 技术准备和设备、材料管理

滑移模架在安装前,首先应确保地基的稳定,对不合格垃圾土进行换填施工,对地基压实度和混凝土强度检测,确保滑移架基础的稳定性并合理设置梁体预拱度。

滑移架在组装前,对组成滑移架的配件进行检查,尤其是滑移架上的轴承、轨道焊口、电机线路,保证滑移架能正常平稳滑行。

为确保滑移架能正常滑行以及锁定,对参与施工的人员进行培训,使其了解滑移架每次滑行的位置,并在滑移锁定位置设置标志标识。

4.2.3 分阶段控制区划分

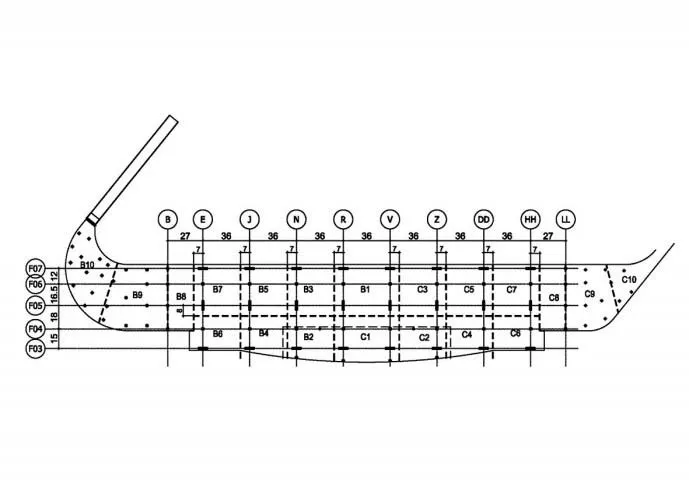

根据施工需要将出发层高架桥(+8.70m 层)分成20 个施工段,分别为B1~B10、C1~C10,高架桥中心区域采用滑移模架体系,施工顺序由中间向两边滑移,施工段划分见图4。

图4 施工段划分图

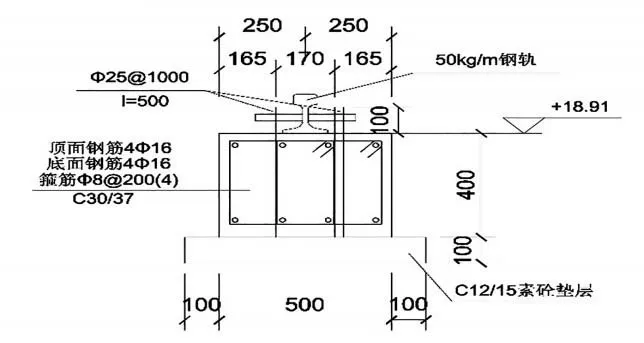

图5 钢轨基础图

图6 钢轨基础现场施工图

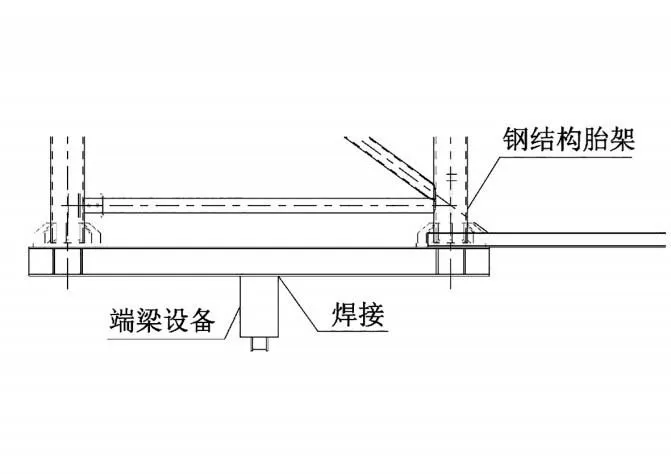

图7 端梁设备图

4.3 滑移模架体系施工滑移过程

4.3.1 滑移模架体系基础施工

钢轨基础采用现浇钢筋混凝土条形基础梁,基础尺寸0.5m(宽)×0.4m(高),混凝土强度设计等级C30,钢筋强度等级HRB335,混凝土基础下设10cm厚C15 素混凝土垫层,两边比基础外边宽10cm。混凝土浇筑过程中严格控制混凝土振捣质量,严禁出现蜂窝麻面振捣不密实的现象。基础混凝土浇筑完成后,待混凝土强度达到设计值后方可对条形基础进行拆模,拆模过程中严禁用撬棍进行暴力拆除,防止模板拆除造成混凝土崩边掉角。模板拆除后对滑移胎架基础间部分进行分层压实回填,回填的技术要求应同时满足CCTP 和监理批复的技术方案中的规范要求,对于大型压实机具无法碾压到位的部分,采用小型机具进行碾压夯实,认真检查隐蔽工程的自检并及时向外方监理报验。

钢轨两侧采用φ25 进行预埋,水平钢筋利用钢轨焊接固定,钢轨与基础之间的空隙采用钢板垫片和砂浆进行填塞,防止在滑移过程中钢轨发生倾斜,造成上部模板体系的失稳。

4.3.2 安装滑移端梁和底座

行车轮、电机、减速机、电气箱等滑移端梁设备由项目现场进行组装调试,在安装前要掌握设备的原理、构造、技术性能、装配关系以及安装质量标准。组装前安排专人对设备进行清点查验,详细检查各零部件的状况,不得有缺损。制定好安装施工计划,做好充分准备,以便安装工作顺利进行。安装完成进行单机试验,确保电机转速平稳同步,无异响方可进行下一步整体组装程序。

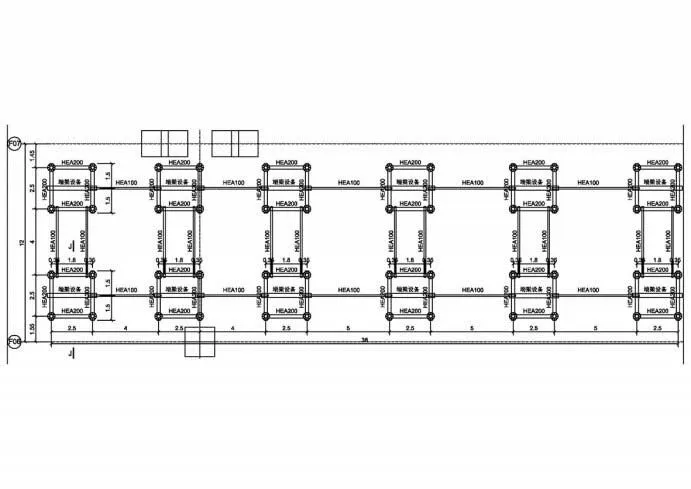

底座系统由端梁设备、HEA200(S275)底座和HEA100(S275)连梁焊接而成,底座首先选用钢结构胎架底座,钢结构胎架底节数量不足时采用HEA200(S275)制作,整体焊接完成后进行无损探伤检测,检测确定焊接满足要求后,涂刷防锈保护漆,底座系统具体做法详见图8、图9。

图8 底座系统布置图

图9 端梁设备与型钢底座连接图

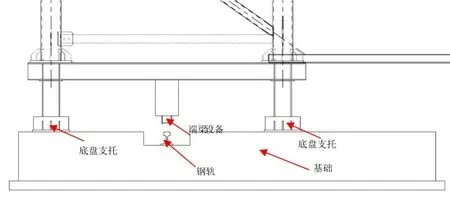

图10 底座与基础示意图

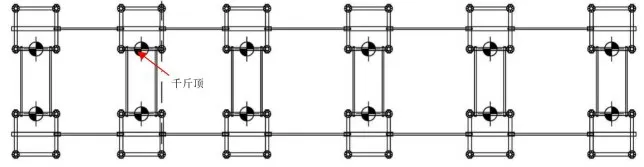

图11 千斤顶顶升位置图

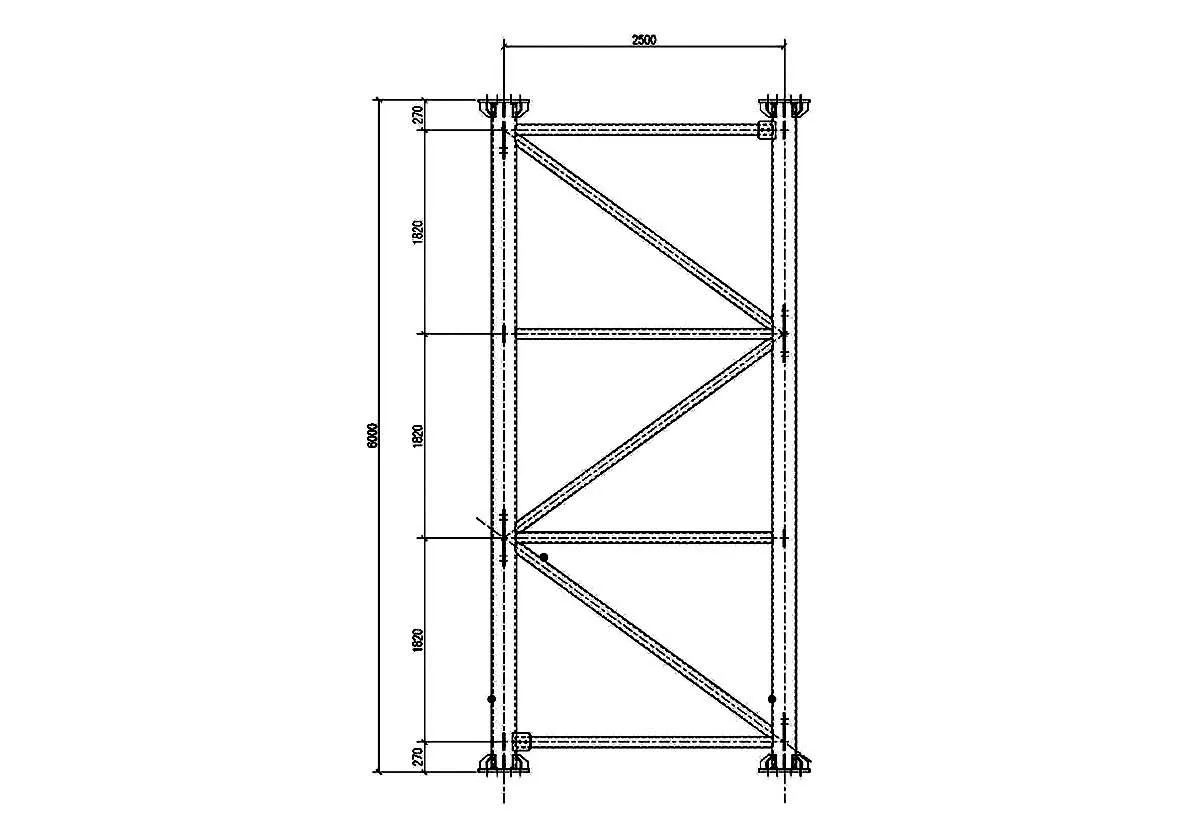

图12 滑移架6m标准节示意图

图13 滑移模架体系现场横剖面图

4.3.3 底座系统调试及试滑

一个底座系统由12 个底座连接而成(每边轨道6个),每边轨道上有3个端梁设备设置电机,间隔设置,每个底座系统共有6 个电机。安装完成后将电机接入同一个电气箱,进行同步送电。使用千斤顶将滑移端梁上电机一侧的行车轮抬起,将滑移轮与轨道脱离,接通电源,使电机朝同一方向转动后,取掉支撑使行车轮落到轨道上,使底座系统滑动,完成试滑移。

支撑体系滑到预先设定位置,用50t液压千斤顶(一拖十二)将底盘系统同步顶升,每个胎架四个柱对应的位置在基础与型钢底座之间放入底盘支托,使端梁设备脱离轨道,完成最终的固定。

4.3.4 安装钢结构胎架平台

高架桥模板体系支架由柱间钢结构胎架平台、钢结构胎架平台上部扣件式钢管脚手架和柱处补空扣件式钢管脚手架组成。钢结构胎架平台沿桥线路方向滑动,由中间向两端滑移。每个柱间区域对称设置2 套相同钢结构胎架平台(4个柱间区域共8套)。

每个钢结构胎架平台由次桁架、主桁架和钢结构胎架6 米标准节组成。次桁架支撑在主桁架上,主桁架支撑钢结构胎架柱上,钢结构胎架柱落在底座上,与底座焊接。胎架平台桁架由型钢HEA160、HEA100、UPN160、UPN100焊接而成,钢结构胎架6m 标准节由φ 219×10、φ95×6钢管通过焊接和螺栓连接而成,滑移架具体做法详见图12、图13。

钢结构滑移架平台的纵横向桁架单片制作,然后逐片吊装、焊接成整体平台。平台上部横向分配梁采用I14 工字钢,一方面作为支架的承重部分,另一方面以提高整体受力贝雷梁的整体稳定性。I14 工字钢必须按照0.6m 间距布置,以便安装方木背楞及搭设碗扣支架(翼板部分)。分配横梁安装完成后,安装方木背楞10cm×10cm,按照梁高的不同设置不同的间距,腹板处间距25cm、底板和翼板处30cm。同时,为了保证墩侧2m 范围处方木的受力更合理,在此范围内同样底、腹板按照25cm设置。方木与横梁采用铁丝绑扎固定,防止位移,方木尽可能按照对接设置,接头设置在I14 工字钢分配横梁的位置处,保证没有悬空。底模板采用1.8cm高密度竹胶板,安装时尽可能保证拼缝对称、数量尽可能少。为了保证拼缝处严密不漏浆,在两块竹胶板支架黏贴双面胶,安装时用橡胶锤楔紧,在接头位置处用铁钉与方木固定牢靠。安装前检查模板板面是否平整无破损,将模板接口处杂物清理干净。检查所有模板连接端部和底脚有无碰撞而造成缺陷或变形,模板接缝处是否有开裂破损,如有均应及时整修。模板安装完毕后,必须对其平面位置、顶面高程进行复检,满足设计要求后方可继续施工。

模板体系安装校核完成后,进行上部混凝土浇筑施工,混凝土浇筑过程中对梁体模板进行监控量测,待混凝土整体浇筑完成后,进行洒水养护。根据设计图纸及规范要求,梁体混凝土强度及弹性模量达到设计值的90%后可进行张拉作业。当上部水平结构预应力体系完全建立后,拆卸上部架顶托,千斤顶顶升滑移模架体系,去除下部底盘支托使滑移模架体系落在轨道梁上,在电机的驱动下匀速滑出。待滑移至预设位置后,用千斤顶顶起滑移架安装底板支托,使端梁脱离轨道,固定滑移架。

5 结语

高架桥滑移模架施工阶段目前已经完成,运用该工艺避免了因脚手架组装和拆解的成本浪费,缩短整个高架桥施工的工期,为高架桥的按期顺利完工提供了保障,在国外展现了中国基建形象。与原满堂支架方案相比,节省工期1 个月,节约人工费约300 余万元。通过滑移模架体系的成功应用,避免了常规单侧模板体系在桥梁施工中的诸多不利因素,其具有安装、加固、拆除、转运方便和施工工序安全、高效、便捷的优势,可以预见将在施工环境日益复杂的城市高架施工中发挥更大的作用,为类似工程施工提供参考。