端面齿式剖分叉头加工方法研究

2023-10-13杨海邓燕斌贾富云李宝青

杨海 邓燕斌 贾富云 李宝青

(二重(德阳)重型装备有限公司,四川 德阳 618000)

在机械传动中,端面齿盘(鼠牙盘)具有力矩性能高、自动定心、重复精度高等特点,广泛应用在高档数控机床刀塔、回转工作台等部件之中[1]。本文介绍的端面齿式剖分叉头是半叉式万向节的主要部件之一,主要采用制造精度高、应力分布均匀、承载能力强的半圆形端面齿盘联接方式,再用高强度螺柱将两个半叉头把合成一个叉头的新型叉头结构[2],其可应用于传动扭矩大、冲击载荷大、载荷交变频繁的重载工况。端面齿式剖分叉头剖切面采用半圆端面齿盘联接,与传统采用平行键定位联接的剖分叉头相比,具有自动锁紧定心、耐磨损,齿廓承载能力强、可靠性强的特点。与SWC型整体叉头结构相比,端面齿式剖分叉头其轴承包覆范围更大、承载能力更强、使用寿命更长、可修复性更好。

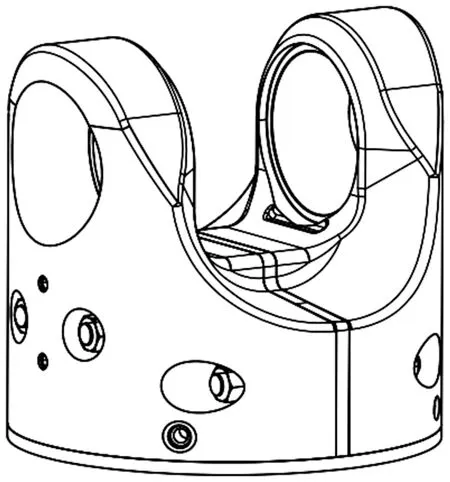

此次利用公司某在制项目,对端面齿式剖分半叉头(见图1)的工艺流程、加工方法进行分析和研究,准确控制剖分面半圆盘端面齿的加工精度和重复定位精度,成功完成了剖分半叉头的制造和装配,表明该剖分叉头工艺方案整体合理有效,端面齿2加工精度满足设计重复定位要求。

图1 端面齿式剖分半叉头示意图Figure 1 End face toothed split fork head

1 剖分叉头结构及技术要求

1.1 端面齿式剖分叉头的结构

端面齿式剖分叉头是将两个端面齿式剖分半叉头通过中心剖切面的半圆形端面齿2啮合、定位后,再利用高强度螺柱把合联接而成的叉头。每个端面齿式剖分半叉头的上部有一轴承通孔,顶部设计为R300 mm圆弧面,下部设计为整圆形端面齿盘和12-M48螺孔,其装配结构如图2所示。

图2 端面齿联接剖分叉头装配示意图Figure 2 Assembly of end face tooth connected split fork head

1.2 主要技术要求

(1)材料30Cr2Ni2Mo,锻造比≥3.5,Rm≥980 MPa。

(2)端面齿式剖分叉头的端面齿2的基准齿槽(或基准齿牙)中心与∅418 mm轴承孔中心平面共面。

(3)端面齿式剖分叉头上两轴承孔同轴度小于0.02 mm,圆柱度小于0.012 mm,轴承孔端面定位止口与两件剖分半叉头的端面齿2啮合中心线对称度小于0.1 mm。

(4)端面齿式剖分叉头两轴承孔轴线与端面齿1中心线平行度小于0.06 mm,与端面齿2中心线垂直度小于0.05 mm。

(5)端面齿啮合率大于70%。

2 剖分叉头加工方案分析

针对该剖分叉头的结构特点,保证产品加工精度满足设计图纸要求,从工艺流程、毛坯结构、重点工序加工方法、质量保证措施和效率提升等方面进行了综合分析研究。

2.1 工艺流程设计

(1)方案一

参考SWC型和SWP型法兰叉头加工流程,按设计要求和工艺性考虑,将毛坯粗锻为规则圆柱体,粗加工外圆和型腔后调质,调质合格后再半精加工外圆和端面,之后采用线切割将工件一分为二,再分别加工端面齿2等之后工序,其主要流程为:毛坯粗加工→调质→半精加工→线切割→加工端面齿2齿顶锥面→加工端面齿2→两半叉头组合装配再拆开,检查端面齿2的齿面接触率→精加工回转外圆柱面和端面齿1齿顶锥面→加工U型腔→加工端面齿1→加工R300 mm圆弧→自然时效→精加工轴承孔→转装配。

(2)方案二

毛坯粗锻为规则圆柱体,将工件沿轴向中心一剖为二,见光剖分面后将两半圆柱拼装加工外圆和端面,再粗加工U型腔后调质,调质及无损检测合格后再加工端面齿2和其他工序,其主要流程为:毛坯粗加工→锯→粗加工半圆柱毛坯→调质→见光外圆和端面无损检测→加工端面齿2齿顶锥面→加工端面齿2→两半叉头组合装配再拆开,检查端面齿2的齿面接触率→精加工回转外圆柱面和端面齿1齿顶锥面→加工U型腔→加工端面齿1→加工R300 mm圆弧→自然时效→精加工轴承孔→转装配。

工艺方案对比如表1所示。

表1 工艺方案对比Table 1 Comparison of technological scheme

综合对比两种加工方案,主要区别在于毛坯形状的选择,方案二工艺流程更优,制造周期更短,毛坯尺寸控制更加安全可靠。综合对比后选择方案二作为该项目的加工方案。

2.2 毛坯形状和尺寸控制

根据工艺流程方案二,结合该剖分叉头结构特点,端面齿2啮合装配后,半叉头轴承孔轴心线方向会减少10.5 mm,根据大型法兰叉头调质余量优化研究内容,在法兰叉头型腔精加工后进行调质,可有效缩短其加工周期,降低生产成本,提高其力学性能,改善使用性能[3];同时,型腔加工后调质变形量较小,可考虑单边5 mm的调质变形余量,以及单边10 mm毛坯锯切偏斜余量,毛坯锻造粗加工后为不小于∅1050 mm圆柱实心体。从轴向剖分锯切一分为二并加工见平剖分面,将两半叉对拼好后外圆按∅1030 mm加工控制,按轴承孔单边留量10 mm,其余部分单边留量5 mm进行粗加工,其毛坯结构示意见图3。该毛坯形状减少了调质后加工余量,提高了叉头的整体调质,降低了零件调质内应力。

图3 毛坯结构示意图Figure 3 Billet structure

2.3 端面齿2齿顶大锥面加工

端面齿式剖分半叉头的端面齿2属于向心异形端面齿结构,齿顶为1.733°内凹大锥面,从加工原理分析可采用车削加工法[4]、螺旋铣削法和径向排铣法。

(1)车削加工法是在立车半边工作台上装卡两个V型铁,半叉头回转外圆弧圆柱面面向V型铁,利用轴承孔穿螺杆压紧,同时在对称半边工作台上装夹配重工装。齿顶锥面加工X向进给0.4 mm/r,转速20~25 r/min,径向加工范围(1300-780)mm=520 mm,加工时间52 min,粗糙度可达到Ra3.2 μm。

(3)径向排铣是从∅780 mm沉台对刀,由内向外,XYZ三轴联动完成半圆盘锥面齿顶锥面加工,刀具运动轨迹如图4所示。采用∅250 mm直角盘刀加工,进、退刀距离按150 mm控制,走刀速度1000 mm/min,180°分为内分144次加工,加工时间160.8 min。

图4 径向排铣法刀具加工轨迹示意Figure 4 Tooling path of radial gang milling

通过表2对比分析,车削加工时间短,但辅助准备工作量较大,装卡难度大;螺旋铣削法加工时间长,装夹方便,粗糙度差;径向排铣法粗糙度可达到Ra1.6 μm,装卡简单,加工时间相对较短,稳定性及可实施性好。综合考虑,径向排铣法更优秀,能在较短的时间内完成加工,同时得到较好的外观质量,满足图纸和使用要求。

表2 端面齿2齿顶锥面加工方法比较Table 2 Comparison of machining method of tip cone of end face tooth 2

2.4 端面齿2加工

端面齿盘加工,需要考虑尺寸精度、定位精度、表面粗糙度方面问题,可从刀具选择、工艺方案选择、切削速度选择、编程方法选用等方面的研究解决[5]。通常的端面齿盘加工,是将工件放置于镗床回转工作台中心或旋转夹具[6],利用专用端面齿成型铣刀,加工端面齿。该剖分半叉头剖分面端面齿2外观形状特殊,根据外观形状设计了两种加工方案。

(1)方案一

借鉴端面齿盘的加工方法,将剖分半叉头的端面齿2齿顶向上装夹,放置于镗床回转工作台中心,采用辅助千斤顶支撑,在轴承孔处搭压板压紧工件,利用镗床回转工作台分度,专用端面齿成型铣刀加工端面齿2。该方案的优点是镗床工作台回转精度高,刀具轨迹为机床XY轴联动,能很好保证端面齿2的加工精度及齿面粗糙度,缺点是装卡找正工作量较大。

(2)方案二

内部融资是完全利用企业自身的经济进行融资并购,利用了企业的盈余公积和未分配利润去完成收购。这种融资模式不会改变企业原本的股权结构,但是会使得企业的资金周转存在隐患,并且长时间得不到回报。损失了股东的权益。股东们也不愿意支持投资。

参考超长端面齿接轴的端面齿加工工艺[7],采用高精度自动分度数控铣头加工端面齿,将剖分半叉头的端面齿2齿顶对镗床主轴装夹,利用数控自动分度角铣头,专用端面齿成型铣刀加工端面齿2。该方案的优点是工件装卡可靠,工作量较小;缺点是角铣头分度精度相对于工作台较差,刀具的传动机构较长,刀具运动轨迹需要机床XYZ三轴联动完成,加工时齿面易产生振纹,质量稳定性较差。

通过对比分析,为保证端面齿2的加工精度和拆装定位精度,优先选用方案一进行剖分面端面齿2的加工。

2.5 端面齿加工精度检查

(1)端面齿重复定位精度采用多次拆装测量的方式进行检查。将两个剖分半叉头采用标准螺栓预紧力矩装配,检测记录型腔开档尺寸、两轴承孔同轴度,而后将两个剖分半叉头拆开。再次将两个剖分半叉头采用标准螺栓预紧力矩装配,重复检测记录型腔开档尺寸、两轴承孔同轴度,通过检测数据对比,检查剖分面端面齿2的重复定位精度。

(2)端面齿分度精度和齿面接触率检查可采用红丹粉检查[8],在其中一个剖分半叉头的剖分面端面齿2上均匀涂抹红丹粉,红丹粉厚度小于0.02 mm,将两个剖分半叉头采用标准螺栓预紧力矩装配,而后将两个剖分半叉头拆开,检查未涂抹红丹粉的半叉头剖分面端面齿2的齿面接触情况,其接触率需高于全齿的70%。

3 方案应用及效果

按照工艺流程方案二,毛坯粗加工后锯切分开,较大程度地减少了制造周期,减少了调质后加工工作量,有效提高加工效率,同时,有助于调质工艺的实施,得到更高要求的力学性能。

3.1 端面齿2齿顶锥面加工

采用径向排铣法加工端面齿2齿顶锥面(见图5),将半圆柱毛坯剖分面对放置于镗床工作台,找正压紧后见光剖分面、U型腔侧面、轴承孔,以轴承孔中心为基准,铣∅780 mm沉台和主视图中“凸”字外形符图,加工齿顶锥面时XYZ三轴联动,XY轴沿径向由内向外走刀,Z轴同步做负向运动,其计算关系为H1=(L3-L2)tanα,如图6所示,刀具在∅780 mm沉台对刀,快速定位锥面起点,多轴联动径向走刀至锥面终点,再快速返回安全点,给与角度变量1.25°(端面齿分度的一半),重复执行程序完成锥面加工。

图5 径向排铣加工端面齿2齿顶锥面Figure 5 Tip cone of end face tooth 2 machined by radial gang milling

图6 端面齿2齿顶锥面加工编程及走刀示意图Figure 6 Programming and feeding of tip cone machining of end face tooth 2

端面齿2齿顶锥面加工后,锥面光洁度达到Ra1.6 μm,外观质量较好,有轻微可见的波峰波谷规律纹路,在∅1000 mm圆周上打表检查跳动小于0.02 mm,完全满足使用要求。

3.2 端面齿2加工

为便于控制端面齿2加工深度和齿厚尺寸,在实际加工过程时,刀具旋转后,在∅780 mm止口位置碰刀花,记录该位置坐标,作为深度加工参考点,两件配对半叉加工端面齿2均以该尺寸位置碰刀花,控制参考点全齿深8.56 mm,再辅助齿厚卡尺,检查该参考点位置的精加工齿厚8.51 mm,测量齿顶高2.64 mm,端面齿2加工过程如图7所示。

图7 加工端面齿2Figure 7 Machining of end face tooth 2

3.3 加工精度控制措施

为保证满足剖分叉头的设计精度(即图纸要求形位公差)和端面齿2的加工精度,需要在加工过程中考虑充足的精度控制措施。

为保证端面齿2的啮合中心平面与轴承装配定位面的对称中心重合,在加工端面齿2齿顶锥面时,先见光轴承孔和U型腔侧面,并在工件上端面加工一宽10 mm找正带,严格控制两件配对半叉∅780 mm沉台至U型腔侧面距离尺寸一致,两件半叉头该尺寸误差小于0.02 mm。

为保证端面齿2的啮合中心平面与剖分叉头的回转中心重合,需要严格控制端面齿2的加工精度,而齿顶全长范围均为1.733°斜角,无测量基准平面,无法利用齿厚卡尺辅助测量实际齿厚,此次采用标准球任意半径测量法控制齿厚精度。

标准球可放在齿槽的任意位置,测量标准球顶点至∅780 mm底面距离,对比理论计算尺寸与加工实测尺寸来控制加工深度。标准球顶点至∅780 mm底面距离H计算关系如图8所示,计算公式为:

图8 标准球测量任意位置尺寸计算关系示意图Figure 8 Dimensioning relationship of random position measured by standard ball

式中,R是标准球半径(mm);γ是齿形角,数值为40°;[b]是任意半径时齿厚(mm),[b]=Dx×π/(144×2),Dx是任意测量位置直径(mm)。

同时,控制两件配对半剖分叉头端面齿2标准球测量尺寸与理论计算数值一致,才能满足设计要求轴承孔端面定位止口与端面齿2啮合中心线对称度小于0.1 mm,满足端面齿2啮合中心平面与工件回转中心重合。

在两件配对半叉组装后,以U型腔两面、轴承孔、工件上端面找正带为基准,在工件顶部和外圆上,分别加工一条找正带,可保证车序加工时找平找正和确定剖分叉头回转中心。

3.4 端面齿2精度检查

(1)两件配对半叉端面齿2加工完成后,在其中一件剖分半叉头端面齿2上均匀涂抹红丹粉,两剖分半叉头采用标准预紧力矩预紧装配。拆开后检查红丹粉接触面积,端面齿2齿面接触情况如图9,齿面接触率高于全齿面的70%,满足设计要求值。

图9 端面齿2齿面接触情况较好Figure 9 Tooth surface of end face tooth 2 is good in contact

(2)将两个剖分半叉头采用标准螺栓预紧力矩装配,测量记录型腔开档尺寸、两轴承孔同轴度,而后将两个剖分半叉头拆开。再次将两个剖分半叉头采用标准螺栓预紧力矩装配,测量记录型腔开档尺寸、对称度、两轴承孔同轴度,检查结果详见表3。重复装配轴承孔同轴度小于0.015 mm,型腔开档两次装配尺寸最大相差0.02 mm,实验结果表明端面齿2加工精度、重复定位精度高,加工方法有效可靠。

表3 端面齿2重复定位精度数据Table 3 Repeated positioning accuracy of end face tooth 2

4 结束语

通过采用先剖切后加工型腔的工艺流程、排铣法加工齿顶大锥面、标准球测量和控制端面齿深度,准确地控制了端面齿2加工精度和重复定位精度,完全保证了剖分叉头的设计要求,成功高效、高质量地完成了端面齿式剖分叉头的制造,为端面齿式剖分叉头的加工制造提供了成熟可靠的技术方案。