电渣熔铸及其模拟仿真技术研究现状

2023-10-13曹衡王宇彭治渊韩智李瑞新高立佳辛洪淘

曹衡 王宇 彭治渊 韩智 李瑞新 高立佳 辛洪淘

(中国机械总院集团沈阳铸造研究所有限公司,辽宁 沈阳 110022)

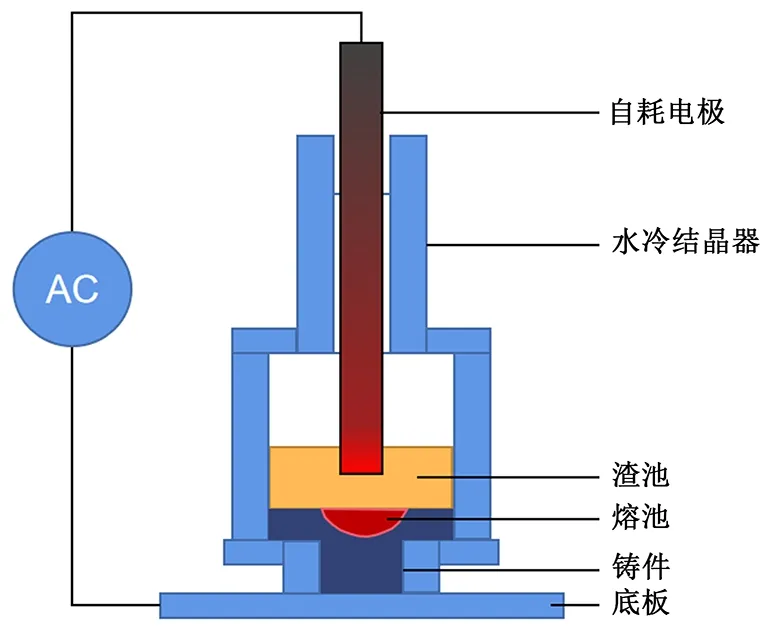

电渣冶金于20世纪60年代开始大力发展,至今已有60多年的历史,所包含的工艺种类繁多,既有用于制造钢锭的电渣重熔,也有直接形成异形件的电渣熔铸,以及用于拼接大断面母材的电渣焊接等。电渣熔铸(electroslag casting)将耗材精炼、一体式成型结合在一起,跳过了铸坯再进行减材制造的步骤,是专用于生产优质铸件的冶金工艺。如图1所示,该技术是利用电流通过液渣所产生的电阻热,不断地将金属电极熔化,熔化的金属汇聚成滴,穿过渣层滴入金属熔池,同时在异型水冷模内凝固成铸件的技术[1]。电渣熔铸的铸件形状尺寸接近或等于所设计的产品,并且有着优质的冶金质量[2]。

图1 电渣熔铸示意图Figure 1 Schematic diagram of electroslag melting casting

本文将介绍电渣熔铸技术近年来的研究现状,并侧重于该技术同模拟仿真技术的结合,对该领域的成果进行总结,展望未来电渣熔铸技术的新发展。以期在上述研究的基础上,对电渣熔铸技术更进一步的研究提供借鉴。

1 电渣熔铸技术研究现状

1.1 电渣熔铸在不同材料的应用

以WC颗粒增强钢为例,张宁等[3-4]研究了该材料电渣熔铸工件的各项性能以及热处理工艺对工件性能的影响,张春红等[5]对电渣熔铸WC/Cr12Mo1V1钢基复合材料的摩擦磨损特性进行了研究,均得出了电渣熔铸技术有效提高了WC颗粒钢铸件力学性能的结论,这些研究表明,电渣熔铸技术存在诸多优势,其为铸造过程提供了良好的封闭环境,使得熔化、浇注、凝固过程都隔绝了外部的干扰,尤其是避免了大气的影响;同时,强电流作为能量来源保证了冶金反应条件,反应更加充分;渣池的电阻热使凝固过程自上而下,有助于使铸件的组织更加均匀、致密;由于浮升作用与渣洗作用,熔池内发生了对耗材的提纯;结晶器壁中空通冷水制造了强过冷条件,促使渣壳在渣池侧面形成,提升了铸件的表面质量。冯浩等[6-7]以ZG06Cr13Ni4Mo低碳马氏体不锈钢为对象,研究了电渣熔铸件的内部质量以及各项力学性能,电渣熔铸后的铸件内部晶粒更加细小,力学性能优于自耗电极,各向异性程度也更低。

1.2 电渣熔铸的工艺改良

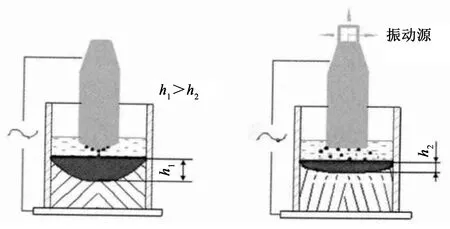

宋照伟等[8]采用“钢丸填充法”研究了电渣熔铸的渣壳凝固过程中的渣壳返熔现象,证实了渣壳返熔现象确实存在,且得出了在该实验条件下返熔的渣壳厚度约为一次渣壳厚度的30%~50%的结论。另外,以ZG04Cr13Ni4Mo钢为例,宋照伟等[9]研究了电极振动对电渣熔铸铸件中夹杂物的影响,探讨了电极振动前后夹杂物的变化规律,图2展示了电极振动电渣重熔的基本原理。结果表明:电极振动无法改变夹杂物的形貌以及成分,适当的电极振动可以减少夹杂物的含量,并降低大颗粒夹杂物的比例,缩小夹杂物尺寸。

(a)传统电渣重熔 (b)电极振动电渣重熔图2 传统电渣重熔和电极振动电渣重熔示意图[10]Figure 2 Schematic diagram of traditional electroslag remelting and electroslag remelting with electrode vibration

Shi XiaoFang等[10]以GCr15电渣钢锭为例,研究了电磁搅拌对电渣熔铸过程的影响,设计了不同磁感应强度的对照组试验,分析得出了在该实验条件下最合适的电磁力大小。分析指出:电磁搅拌会使得自耗电极顶端的熔液液膜变薄,使得夹杂物更容易暴露出来,被熔渣吸收。合理的搅拌工艺可以促进金属元素的再分布,使其不发生明显偏析。过大的电磁力则会使熔渣被截流在熔池中,使夹杂物的直径和数量再次增大。

1.3 电渣熔铸用于复杂成型

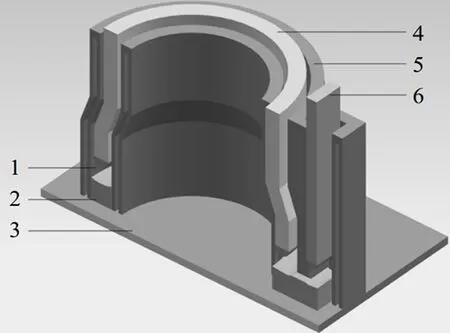

电渣熔铸技术的产品在成型复杂程度上,虽然受限于结晶器的外形,但也存在铸造复杂形状铸件的方法。从原理来看可分为三类:一步成型、分步成型、转铸型。前两者需要进行钢液补贴,原料消耗高的同时也十分费时;转铸型需要密封环境,操作难度很高。针对这些问题,近年来开发出了固定自耗电极填充法,其原理如图3所示。赵黎廷等[11]基于此,对固定电极充填法的动态特性进行了研究,发现当不考虑铸造工艺辅助结构、且熔铸时间确定时,移动电极平均熔化速率和固定电极平均熔化速率均与平均凝固速率成一次函数关系,比例系数由电极尺寸以及铸锭尺寸共同决定。蒋国森等[12]分析了异型电渣熔铸件生产过程中的熔渣内溢现象及形成因素。他们的研究表明,更换电极中断功率操作后,供电工艺参数与结晶器冷却强度不匹配是导致结晶器内熔渣溢流的主要原因。

1—金属熔池及渣池;2—定向凝固金属件;3—底锭板;4—固定自耗电极;5—水冷结晶器;6—移动自耗电极图3 固定自耗电极充填法示意图[11]Figure 3 Schematic diagram of fixed consumable electrode filling method

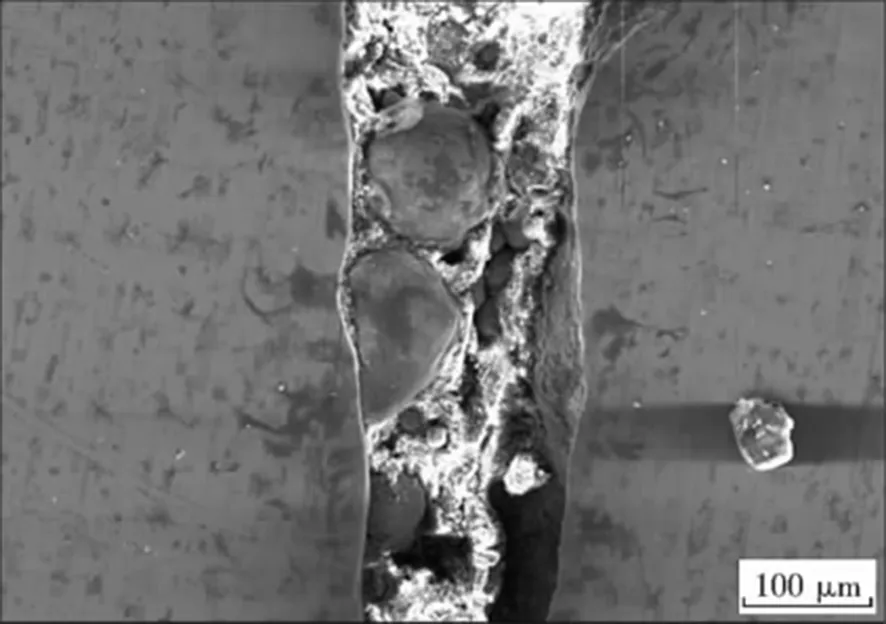

蒋国森等[13]也对电渣熔铸件中出现的内部裂纹展开了研究,分析裂纹的成因,通过扫描电镜与能谱分析仪进行分析测定,确定了该低碳马氏体不锈钢电渣熔铸件中的裂纹是轴心区域存在大量的气孔与非金属夹杂物偏聚造成的,如图4所示。刘红枫等[14]研究了42CrMo钢的性能,并提出通过该材料结合电渣熔铸技术制备大型曲轴,以代替原有的锻压制造工艺。通过多次调整热处理工艺,最终得到了性能达到锻件标准的电渣熔铸件。

图4 电渣熔铸件内部裂纹形貌[13]Figure 4 Internal crack appearance of electroslag melting casting

2 电渣熔铸过程的模拟仿真

2.1 渣池中场的模拟

渣池中的电场分布决定了其温度场的分布特点,而渣池的温度分布特点又直接决定了电极的熔化速度、材料提纯度以及铸锭的组织结构等,因此对渣池热电场分布的研究是熔铸过程的核心问题。

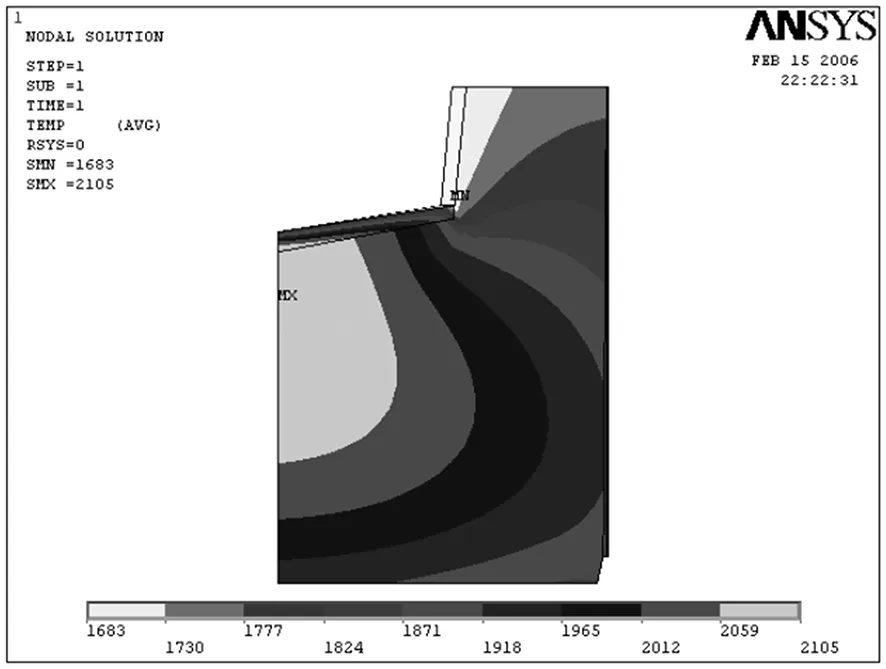

徐万里等[15]设计实施了反向熔铸试验和真假双电极熔铸试验,并进行了数值模拟分析,发现了电极端部与金属熔池之间存在一个集中的、温度较高且电流密度较大的强电流高温区,该区域的存在对电极的熔化起了极大的促进作用。王安国等[16]以渣池作为切入点,模拟分析了电渣熔铸过程中温度场、流场的分布趋势,先建立渣池的热电场数学模型,随之得出整个电渣过程随时间变化的模型,如图5所示,该研究将渣池分为高温与低温两个区域,电流密度大且空间均匀性低的区域为高热源区,多分布于自耗电极的端部;而电流密度小且空间内分布均匀的区域称为低热区。马新生等[17]对渣池热电场模拟进行了载荷分析与计算,并利用自耗电极熔化速率验证了模拟结果,说明了其对电渣熔铸过程数值模拟的载荷处理是合理的。

图5 稳定时渣池温度场(T/K)分布图[16]Figure 5 Temperature field distribution of slag pool under stable condition

2.2 熔池中场的模拟

液滴穿过渣池进入熔池,熔池中液滴逐渐凝固形成铸件。凝固过程直接影响铸件质量,同时伴有复杂的冶金反应过程,对其中的热电场变化进行模拟,有助于指导实际生产时对凝固过程进行控制。

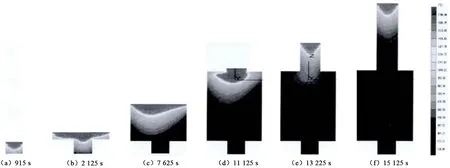

为了研究熔池中的凝固过程,饶磊等[18]采用移动传热边界方法模拟了电渣熔铸中铸锭的凝固过程,得到了熔池形状和深度随时间变化的规律,并基于元胞自动机和有限元耦合法,对电渣熔铸过程中铸锭微观晶粒生长进行了数值模拟,研究了熔铸过程中微观组织的生长和演化过程,其试样在不同高度截面上的晶粒结构如图6所示,为实际生产中对凝固组织的控制提供了理论依据。

(a)1 mm (b)20 mm (c)60 mm (d)200 mm图6 不同高度截面上晶粒结构[18]Figure 6 Grain structures at different height sections

2.3 结晶器与异形件中场的模拟

结晶器对工作中的热流密度敏感,会因为过大热流而产生损耗或是失效,尤其是对于空心件来说,这类工件在进行电渣熔铸时需要内外两台结晶器,内结晶器往往更易于损毁。针对这一点,王安国等[19-20]对结晶器对流换热系数进行了研究,成果可应用于建立其他复杂结构换热器对流换热系数数据库及修正公式,为异形件的生产提供指导;同时还对结晶器变形进行了有限元瞬态分析,其不同条件下模拟所得的温度场分布如图7所示。结论表明:结晶器、自耗电极、渣料渣深、炉口电压相同时,一般金属熔池越浅,结晶器的变形程度越低。

(a) (b) (c) (d)

(e) (f) (g) (h)图7 不同条件下电渣熔铸环形件温度场分布[19]Figure 7 Temperature field distribution of electroslag melting casting ring under different conditions

以往关注电渣熔铸复杂异形件数值模拟的研究较少。近年来有不少学者聚焦这一领域,做了许多工作。张华等[21]开发了电渣熔铸异形件温度场数值模拟实用程序。如图8所示,以水轮机导叶为模拟和试验对象,验证了电渣熔铸异形件温度场数值模拟计算的准确性,并预测了导叶疏松缺陷产生的位置,模拟结果与试验结果较为吻合。金维春等[22]详细介绍了目前电渣熔铸技术在大型曲轴生产中的应用,并比较了锻造方法与电渣熔铸方法的性能差异。

图8 不同时刻电渣导叶温度场分布Figure 8 Temperature field distribution of electroslag guide vane at different time

王珺等[23]通过数值模拟的方法对使用固定电极充型通道的电渣熔铸过程进行了研究,对不同尺寸、不同输入功率下渣液以及钢液的流动能力进行了模拟研究。结果表明:填充通道的最小截面积随输入功率的大小而变化,具体表现在自耗电极的电流越大则对应的可充型的通道截面积就越大。

4 总结与展望

学者们在电渣熔铸的反应机理、工艺改良、设备更新、过程控制、模拟仿真等方面做了许多工作。有众多成果已经在大范围的产业化应用中证明了其技术价值。但该技术目前仍然存在着一些短板,将来可能的发展方向如下:

(1)将电渣熔铸用于复杂异形件的研究。这一方向虽已有不少成果,但相较于砂型铸造,可生产的铸件复杂程度仍然较低。伴随着数值模拟技术的发展以及对于电渣冶金机理的深入研究,可以预见今后电渣熔铸技术的应用面将逐渐拓宽,铸件的复杂程度也会进一步提升。

(2)将电渣熔铸与焊接技术结合,用于特大型铸锭的研究。这一方向的成果将有助于提升锻压工艺生产特大型件的质量,前景广阔。

(3)将电渣熔铸与智能化控制技术结合。实现对熔铸过程的实时分析,智能优化工艺。同时结合模拟仿真技术,有利于提升工艺的分析深度和产品质量以及降低试错成本。