2.25Cr-1Mo-0.25V钢上国产焊材单层带极堆焊工艺研究

2023-10-13王雪骄范阳阳晏君文吴成林

王雪骄 范阳阳 晏君文 吴成林

(1.二重(德阳)重型装备有限公司,四川 德阳 618000;2.四川西冶新材料股份有限公司,四川 成都 611730)

石化领域加氢反应器设备通常工况为高温、高压、临氢环境,因此对设备壳体不仅要求保证强度,而且对内表面有耐蚀性能的要求,设备壳体通常采用基体保证强度、内壁堆焊不锈钢堆焊层保证耐蚀。在不锈钢堆焊方法中,带极堆焊凭借其极高的生产效率、良好的焊缝成形等特点,成为容器制造行业不锈钢堆焊的首选[1]。

以往国内2.25Cr-1Mo-0.25V钢加氢反应器均采用双层带极堆焊技术,且绝大部分要求为进口焊材,这种技术容易满足设计和使用要求,但相应的制造周期长、成本高[2]。而单层带极堆焊因其显著的优势(周期短、成本低),在国外广泛应用。随着近年来国产焊接材料的发展,响应国家国产化制造的号召,故对加钒钢上国产焊材单层带极堆焊技术进行研究,以期实现在2.25Cr-1Mo-0.25V钢加氢反应器上应用单层带极堆焊技术,且堆焊材料国产化。

1 研究方案的确定

带极堆焊技术分为电渣堆焊和埋弧堆焊两种,而带极电渣堆焊相对于带极埋弧堆焊:熔敷效率高、熔深浅而均匀,易实现单层堆焊厚度(4.5 mm),焊道形状平滑、表面质量优良、焊剂消耗量低。此外,电渣堆焊工艺熔合区稀释率较低,减少了熔合区的元素迁移,有利于保证堆焊层的耐蚀性能[3-6]。因此,结合2.25Cr-1Mo-0.25V钢加氢反应器设备制造要求及承压设备焊接工艺评定NB/T 47014—2011《承压设备焊接工艺评定》标准[7]的要求,确定试验方案如下:

(1)在2.25Cr-1Mo-0.25V钢试板上采用国产TP.309LNb带极堆焊材料进行单层电渣堆焊试验,堆焊厚度为4.5~5.0 mm。堆焊后对堆焊层按照NB/T 47013.5进行100%渗透检测,I级合格;按照NB/T 47013.3进行100%超声检测,I级合格。无损检测合格后,在焊态下进行化学成分分析、铁素体数计算和测量。堆焊试件模拟加钒钢加氢反应器焊后热处理后,进行剖面检测、纵横向弯曲试验、表面及断面硬度检验、微观金相组织检测、熔合面剪切强度试验、晶间腐蚀试验、抗氢致剥离试验等性能试验,研究国产单层堆焊材料能否达到加钒钢加氢反应器设备制造的要求。

(2)将国产带极电渣堆焊材料与同类进口带极电渣堆焊材料通过焊接工艺性、焊材消耗量、堆焊层化学成分分析和铁素体数测量以及理化性能检测进行对比,检验其是否达到同等水平。

2 主要研究内容

2.1 国产焊材单层堆焊试验结果

2.1.1 焊道成形

采用国内某焊材厂家TP.309LNb单层带极电渣堆焊钢带及配套焊剂在2.25Cr-1Mo-0.25V钢试板上进行单层电渣堆焊,堆焊后焊道成形见图1(a)。焊道单道宽度65 mm,厚度约4.5~5.0 mm。焊道搭接量约9 mm,没有咬边、侧边熔合不良等缺陷,成形良好。堆焊层的表面平整度见图1(b)。

(a)堆焊焊道成型情况 (b)堆焊层表面平整度测量图1 堆焊层外观Figure 1 Appearance of the surfacing layer

2.1.2 堆焊层金属化学成分均匀性分析

对于单层电渣堆焊,由于仅堆焊一层,在规范参数的影响下,稍微不注意就可能导致堆焊层成分的不均匀性。分析堆焊层熔敷金属化学成分,可以从中了解堆焊层成分是否均匀,为此,在试验中对堆焊层进行了分层取样分析。

从堆焊层表面向下,每隔0.5 mm向下取化学成分分析,至堆焊层表面向下5 mm处,获得沿厚度方向的阶梯化学成分分布规律[1],分层取样进行化学分析结果如表1所示。

从表1可以看出,堆焊层厚度在4.5~5.0 mm时,堆焊表面以下3 mm范围内堆焊层熔敷金属化学成分比较均匀,Cr、Ni含量基本上达到了稳定状态,波动范围较小,各元素成分均满足制造要求。

2.1.3 铁素体数检测

采用ANSI/AWS A4.2《测定奥氏体-铁素体双相不锈钢焊缝金属中δ铁素体含量和磁性测定仪器的标定标准方法》中所规定的方法对铁素体测量仪进行标定,然后在经过打磨的焊态堆焊层表面上测量铁素体读数[8],测量10点,平均值为4.7。根据表1中在堆焊层表面以下2.5~3.0 mm处测得的化学成分,利用WRC-1992图法计算得到铁素体为4.0。从铁素体数测量值和计算值可以看出,两者数值接近,偏差小,一致性较好。

2.1.4 性能检测

堆焊层模拟2.25Cr-1Mo-0.25V钢加氢反应器制造最小焊后热处理(Min.PWHT):705℃×8 h;最大焊后热处理(Max.PWHT):705℃×32 h[8]后进行性能检测。

(1)低倍截面检查(Max.PWHT)

取堆焊试件截面,经打磨、抛光、50%盐酸水溶液腐蚀后,在5倍的放大镜下观察,试样见图2所示,未发现层下裂纹等缺陷。经测量堆焊层熔深0.95 mm,堆焊层厚度为4.6 mm。

熔深满足≥0.8 mm,堆焊厚度满足要求。

(2)大、小侧弯试验(Max.PWHT、Min.PWHT)

在堆焊试件上切取侧弯试样[7],包括4件大侧弯试样和4件小侧弯试样,4件试样中的2件试样的长度方向需与堆焊方向垂直,另外2件试样的长度方向与堆焊方向平行。

弯曲后试样表面沿任何方向测量,均无裂纹出现。

(3)晶间腐蚀试验(Max.PWHT)

按照GB/T 4334—2020《金属和合金的腐蚀 奥氏体及铁素体-奥氏体(双相)不锈钢晶间腐蚀试验方法》中所规定的方法E:铜-硫酸铜-16%硫酸腐蚀试验方法,在堆焊试件上制取试样2件,置于铜-硫酸铜-16%硫酸溶液中经煮沸试验后用弯曲法检测晶间腐蚀倾向。2件试样均无裂纹。

(4)金相组织(焊态、Max.PWHT、Min.PWHT)

在堆焊试件上取样,在金相显微镜下观察基材、熔合区、堆焊层的三区组织。从图3(a)、(d)、(g)的对比可以看到,经过模拟焊后热处理后,基材的组织基本没有改变,均为回火贝氏体组织。对比图3(b)、(e)、(h),发现经过模拟焊后热处理,在堆焊层与母材之间熔合区位置出现了一条宽度约为10~30 μm的C元素迁移带,使熔合区附近的母材出现了贫碳层,熔合线附近的堆焊层中出现了增碳层[9]。对比图3(c)、(f)、(i),可以看到堆焊层中均为奥氏体+δ铁素体组织,模拟焊后热处理前后变化不大,满足制造要求。

(d)Min.PWHT基材 (e)Min.PWHT熔合区 (f)Min.PWHT堆焊层

(g)Max.PWHT基材 (h)Max.PWHT熔合区 (i)Max.PWHT堆焊层图3 微观金相组织Figure 3 Microscopic metallographic structure

(5)硬度试验(Max.PWHT、Min.PWHT)

在堆焊试件上取样,对堆焊层表面及断面进行硬度检测,要求测量值≤248HV10。试验结果见表2。试验结果满足要求。

表2 堆焊层硬度检测数据Table 2 Hardness test of surfacing layer

(6)抗氢致剥离试验(Max.PWHT)

按照ASTM G146-01-2013《高压、高温炼油厂临氢设备用双金属不锈钢合金/钢板剥离评定的标准实施规程》要求在堆焊试件上制取试样进行抗氢致剥离试验。试验条件为:试验温度为475℃,试验充氢压力20 MPa,冷却速度250℃/h、300℃/h两个循环。

试验结果均显示不产生剥离。

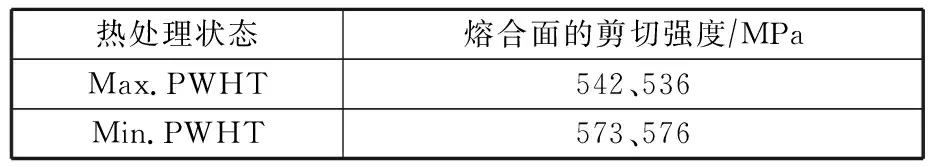

(7)熔合面的剪切强度试验(Max.PWHT、Min.PWHT)

在堆焊试件上制取试样2件,按GB/T 6396《复合钢板力学及工艺性能试验方法》对堆焊层熔合面进行剪切强度试验。要求检测的剪切强度均≥200 MPa。从表3数据可以看出检测结果远大于要求值。

表3 堆焊层剪切强度检测结果Table 3 Test results of shear strength of surfacing layer

2.1.5 试验结果

堆焊层表面质量优良,各项理化性能均很好地达到2.25Cr-1Mo-0.25V钢加氢反应器设备制造及NB/T 47014—2011《承压设备焊接工艺评定》标准的要求。

2.2 国内外同类同规格单层堆焊焊材比对

2.2.1 焊材工艺性对比

采用上述国内焊材和国外某知名品牌厂家TP.309LNb同规格单层电渣堆焊焊材进行堆焊,堆焊过程对比见图4、图5所示。

(a)焊接完成后脱渣 (b)单道

(c)搭接 (d)堆焊面平度图4 国外焊材单层堆焊Figure 4 Single-layered surfacing with the imported welding materials

(a)焊接完成后脱渣 (b)单道

(c)搭接 (d)堆焊面平度图5 国内焊材单层堆焊Figure 5 Single-layered surfacing with the domestic welding materials

将两种焊材的工艺性特征归纳至表4。从表中各个工艺性特征对比结果来看,国内堆焊焊材的工艺性水平与国外焊材相当,工艺性表现优秀,脱渣性优于国外产品。

表4 国内、外焊材的工艺性特征对比表Table 4 Comparison of technological characteristics of the welding materials at home and abroad

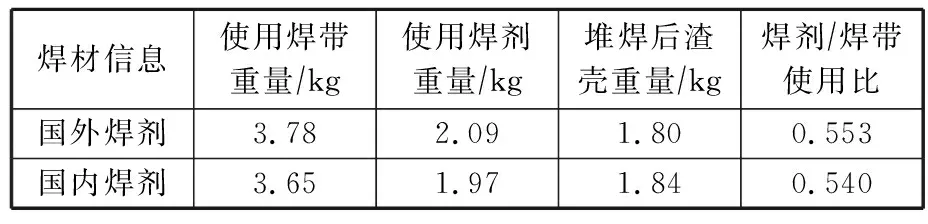

2.2.2 焊材消耗量对比

试验过程中,对堆焊相同长度堆焊层使用的焊带和焊剂消耗情况进行了称重统计,要求每次试验开始前和结束后分别对焊剂、焊带、渣壳的重量进行称重。国内外焊材堆焊使用量对比见表5所示。

表5 国内、外焊材堆焊使用量对比统计Table 5 Comparison of usage amount statistics of the welding materials at home and abroad

从表5可以看出,国内焊剂的使用比为0.54,略优于国外的焊剂,更节约焊材。

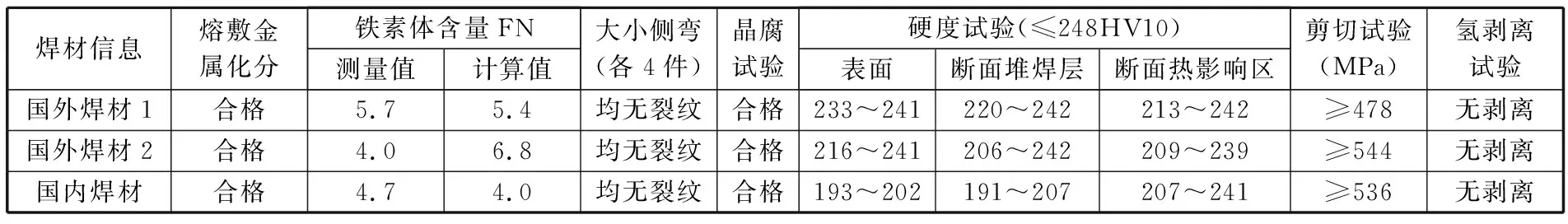

2.2.3 化学成分、铁素体数及各项性能对比

采用国内外同类同规格单层堆焊焊材,单层堆焊4.5~5.0 mm,堆焊层各项指标对比见表6。

表6 国内、外焊材堆焊层性能对比Table 6 Comparison of performance of the surfacing layer with the welding materials at home and abroad

从表6可以看出,国产焊材性能水平与国外同类焊材相当。

2.3 单层堆焊与双层堆焊制造效益的对比

以往承制的一台加氢反应器壳体(筒体和封头)为例,对单层堆焊和双层堆焊技术的经济效益进行对比。

(1)制造成本的比较

双层堆焊6.5 mm,使用焊带23.5 t,焊剂16.45 t;单层堆焊4.5~5 mm,使用焊带15.1 t,焊剂10.57 t。不仅节约焊带8.4 t,焊剂5.88 t,而且节约对过渡层的堆焊、打磨、无损检测、清理等工序的费用。

(2)生产效率的比较

由于节约一层过渡层的堆焊,不仅减少了堆焊的时间,而且相应节约对过渡层的打磨、无损检测、清理等工序的制造时间。

经济效益和生产效率明显。

3 结论

通过在2.25Cr-1Mo-0.25V钢母材上进行国产焊材单层带极堆焊试验,并与国外不同焊材厂家同类同规格焊材的单层堆焊进行对比,研究结果表明:

采用国产钢带及配套焊剂在2.25Cr-1Mo-0.25V钢母材上单层电渣堆焊,一层堆焊厚度4.5~5.0 mm,能获得有效厚度3 mm的堆焊层,堆焊层有效厚度内的各化学元素成分波动范围小。堆焊层的化学成分及各项性能指标均满足2.25Cr-1Mo-0.25V钢加氢反应器内壁不锈钢堆焊的技术要求。

国产单层堆焊焊材的焊接工艺性及各项性能指标水平与进口同类焊材相当,个别指标甚至更优。

鉴于单层带极电渣堆焊较双层堆焊具有制造成本低、生产效率高的优点,以及在同等质量的前提下,国产焊接材料相较于进口焊接材料价格及制造周期的优势,在2.25Cr-1Mo-0.25V钢加氢反应器上推广国产焊材单层带极堆焊技术,可明显缩短制造周期、降低制造成本,实现绿色制造,也提高国产化加氢反应器在国际市场上的竞争力。