厌氧活性污泥法处理制糖废水实验研究

2023-10-13王海松

王海松

(唐山三友化工股份有限公司 新材料研究院,河北唐山 063305)

含有大量半纤的碱液为制糖车间的主要生产原料,该碱液来自制胶车间产生的压液,而压液来自用于溶解浆粕的浸渍碱,因此制糖废水中存在来源于浆粕的木质素、胶质等物质。这些物质主要通过制糖生产工艺中的离子交换树脂清洗水进行排放,且该水量在制糖总排废水量中占比较大。制糖总排废水有高硫酸盐含量、酸性较强的特性,其他特性为COD 高且难降解成分较多、排放量不均匀、瞬时排放量大,对公司现有污水处理系统形成较大冲击,使污水处理系统运行不稳定、排水指标下降。目前国内粘胶纤维生产废水生化处理方法有A/O、CASS 等,反应原理以好氧生化作用为主,存在出水难降解有机物浓度高、色度脱除率低的弊端[1],处理制糖废水效果一般。

针对废水的特性,进行厌氧氧化工艺研究。厌氧氧化工艺理论上可降低废水生物毒性、提高废水可生化性,另外与只进行废水好氧氧化处理相比,有运行成本与投资成本低、剩余污泥产生量少、污泥脱水性能好的优点。因此研究制糖废水厌氧氧化处理工艺,对降低污水处理系统压力、维护生产运行稳定、提高排水指标具有重要意义。

主要实验思路为:首先进行厌氧菌初始驯化培养;运行稳定后再将作为底物的好氧污泥分批投入反应器进行驯化转换,以快速提高厌氧活性污泥浓度;最后进行连续流厌氧实验,通过逐步提高反应器容积负荷率[2],检验实验装置的污水处理能力及效果。

1 实验装置及水样

1.1 实验装置

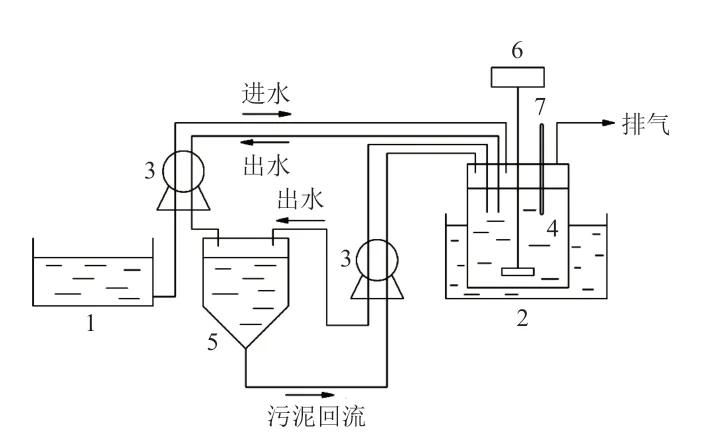

实验装置见图1~图2。

图1 序批式厌氧反应器

图2 连续流厌氧反应器

1.2 实验水样

在远达化纤公司污水处理工段,对制糖车间总排废水进行连续24 h 单独蓄水,蓄水完成后取得大量水样以对其进行检测及处理实验。

制糖车间总排废水平均流量为1 200 m3/d,对该废水水样进行实验室检测分析,各项指标如表1所示。

表1 制糖车间总排废水检测结果

2 实验方案及结果分析

2.1 厌氧系统启动

厌氧系统启动阶段进行厌氧菌驯化培养,同时将反应器内的底物持续稀释置换出去,直至底物理论占比小于10%。由于厌氧系统启动阶段不确定性因素较多,难度较大,因此启动阶段应用序批式厌氧活性污泥法(ASBR),该法具有工艺流程简单、抗水质波动性较强、污泥沉降性能好的优点。首先以化纤三公司二期北二沉池回流污泥为底物,将其置入厌氧反应器,反应器有效容积为3 L。事先将制糖废水用分析纯烧碱调至中性,将其置入配水箱内,通过恒流蠕动泵向反应器内一次性输送300 mL 制糖废水,反应器内温度维持35℃,连续搅拌,反应24 h 完成后停止搅拌,待厌氧污泥充分沉降后出液,出液量与进液量相同,接着再进行下一批废水处理操作。根据出水水质情况逐步增加进水量,即提高反应器容积负荷。根据进水量和进水BOD5,以及出水COD,每天按质量比BOD5∶N ∶P=200 ∶5 ∶1加入尿素和磷肥,其中尿素含氮46%,磷肥含氮12.2%、含磷27%。厌氧系统启动阶段共持续30 d,部分实验数据如表2所示。

表2 厌氧启动阶段运行数据

实验分析:启动的最初负荷从0.33 kg COD(m3/d)开始,增加负荷通过增大进液量的方法进行。通过表中数据可知,装置运行第5 天出水COD 较高,这是由于实验采用公司二沉池污泥作为接种底物,在启动阶段初期,厌氧反应器内的细菌尚未适应进水水质,废水处理效果不佳。随着启动阶段的进行及负荷的增加,出水COD 先降低,再缓慢上升。系统持续对菌种进行驯化、选择、增殖[3],因此随着容积负荷提升至1 kg COD(m3/d),出水COD 仍可以维持在1 500 mg/L 左右。另外随着废水置换的进行,底物剩余比例逐渐降低,在第30天理论底物剩余比例降低至8%,可视为厌氧系统启动阶段已经完成。

2.2 厌氧污泥增量培养

厌氧污泥增量培养阶段紧接厌氧系统启动阶段,同启动阶段一样仍然使用ASBR 装置。首先通过恒流蠕动泵向反应器内一次性输送300 mL 制糖废水,同时从反应器顶部向反应器内投加100 mL 三公司二沉池回流污泥。反应器内温度维持35℃,连续搅拌,反应24 h 后停止搅拌,待厌氧污泥充分沉降后出液,出液量为400 mL,接着再进行下一批废水处理操作。通过上述操作,将新投加的好氧污泥在厌氧环境中快速驯化为厌氧污泥,以达到厌氧污泥增量培养的目的。

厌氧污泥增量培养阶段共持续30 d,部分实验数据如表3所示。

表3 厌氧污泥增量培养阶段运行数据

实验分析:随着污泥底物的稳定投加及驯化转换,反应器内厌氧活性污泥浓度快速提高。在相同的进水速率下,随污泥浓度的增大,出水COD 指标持续降低。这是由于在厌氧污泥增量培养阶段,反应器中厌氧菌落快速驯化增殖,污泥负荷率显著降低,因此系统消化有机物的效率极大提高。

2.3 连续流厌氧实验

连续流厌氧实验应用连续流混合搅拌反应装置(CSTR),相比于ASBR 的优点是运行稳定,可以维持稳定的厌氧反应条件、稳定的进水和出水水质。

本实验中CSTR 较ASBR 装置的主要区别,是将排水箱改为可进行污泥回流的锥底形式,箱顶增设盖子,以尽量避免溶解氧。应用双通道恒流蠕动泵,此泵特点是能够连续传输两股相同流量的物料。改变进出水及污泥回流设备连接方式,将厌氧反应器进水和出水、污泥回流和对应厌氧反应器出水分别应用同一双通道恒流蠕动泵进行输送,从而实现系统内部物料平衡。

连续流厌氧实验紧接厌氧污泥增量培养阶段,将装置进行上述变更,反应器及恒温装置不作改变,仍然使用前两个阶段使用的反应器,以及污泥增量培养得到的反应器内部的污泥及料液。通过恒流蠕动泵连续向反应器内进制糖废水,同时连续出水,初始流量为300 mL/d。逐步提高流量,检测出水水质。根据反应器内污泥流失速率控制排水箱污泥回流量。反应器内温度维持35℃,连续搅拌。根据进水量和进水BOD5,以及出水COD,每天按质量比BOD5∶N ∶P=200 ∶5 ∶1加入尿素和磷肥。

连续流厌氧实验共持续30 d,部分实验数据如表4所示。

表4 连续流厌氧实验运行数据

实验分析:随着进水流量增大,反应器容积负荷提高,水力停留时间降低,出水COD 逐渐升高,废水COD 去除率逐步降低。通过数据发现,大幅降低废水水力停留时间,COD 去除率降低幅度并不大,例如在水力停留时间为10 d 时,COD 去除率为94.8%,而将停留时间缩短为一半,即5 d 时,COD去除率为89.9%,仅仅降低了4.9%。这个结果可作为实际厌氧生物处理工艺设计的参考,有助于优化反应器停留时间设计,综合废水处理指标和装置运行经济性,形成最佳的工艺方案。

3 结论

1)在厌氧系统启动阶段,成功进行了序批式厌氧活性污泥法处理制糖废水系统的启动,初步验证了方案可行性;

2)在厌氧污泥增量培养阶段,通过创新性地在低污泥浓度厌氧反应器中投加好氧活性污泥底物,迅速提高了厌氧活性污泥浓度,成功开发了快速提升厌氧活性污泥处理装置处理能力的新操作工艺;

3)在连续流厌氧实验中,成功进行了制糖废水连续流厌氧实验,验证了在不同容积负荷下厌氧系统的处理能力,测试了不同废水停留时间对COD 去除率的影响,为实际厌氧工艺设计提供了有力依据。综合废水处理指标和装置运行经济性,优选实验结果为:水力停留时间5 d,反应器容积负荷率2 kg COD*(m3/d),出水COD 为1 000左右,制糖废水COD 去除率可达89.9%。