植酸酶诱导磷酸铵镁修复铅锌尾矿砂的试验研究

2023-10-13王梦淇雷学文韩丽君李江山

王梦淇,雷学文,韩丽君,李江山

(1. 武汉科技大学 城市建设学院,湖北 武汉,430065;2. 中国科学院武汉岩土力学研究所 岩土力学与工程国家重点实验室,湖北 武汉,430071;3. 中国科学院大学,北京,100049)

随着我国采矿业的发展,尾矿堆存量与日俱增。尾矿堆存占用并破坏大量土地资源,尾矿中的重金属通过降水、地表径流[1]和风蚀等释放到土壤和地下水环境中,给生态环境安全以及人民健康带来威胁,因此,对尾矿资源的减量化、无害化处置和资源化利用迫在眉睫、意义重大。

固化/稳定化技术[2](solidification/stabilization,S/S)被认为是重金属修复的有效方法。最近,环境友好的生物矿化技术[3]在S/S 修复领域备受关注,研究发现常用的微生物诱导碳酸钙沉淀(microbial induced carbonate precipitation, MICP)矿化技术可以应用于重金属修复及土壤加固等[4-6]。与MICP技术相比,酶诱导碳酸盐沉淀技术[7-8](enzyme induced carbonate precipitation, EICP)选择游离脲酶作为催化剂,省去培养微生物过程,避免了土壤中生物安全性的问题,而且游离脲酶的尺寸与微生物细胞相比更小,更有利于渗透到污染区域以提高修复效率。但对于MICP和EICP技术[9-10]而言,重金属碳酸盐产物的在酸性条件下的长期稳定性较差,而重金属磷酸盐矿物的稳定性优于碳酸盐矿物的稳定性,重金属溶出风险较低。JIANG 等[11]采用微生物诱导磷酸盐沉淀技术(microbial induced phosphate precipitation, MIPP)修复重金属污染水/土,利用微生物诱导作用从无机或有机磷酸盐中释放磷酸根离子,结合固定重金属,显著降低其迁移性。但因磷酸盐矿化微生物代谢缓慢,磷酸盐沉淀产能较低,无法满足快速高效固化土体或固废的要求。鉴于此,HAN 等[12]对重金属尾矿的绿色修复提出酶诱导磷酸盐矿物沉淀技术(enzyme induced phosphate precipitation, EIPP),利用植酸酶催化有机磷底物水解,快速释放无机磷酸根离子,与氯化镁生成生物磷酸氢镁(MgHPO4·3H2O)沉淀,其胶结、填充尾矿砂孔隙,实现S/S修复效果。

众所周知,传统磷酸铵镁水泥(magnesium ammonium phosphate cement, MAPC)是以过烧氧化镁和磷酸二氢铵发生酸碱反应形成的一种胶凝材料,生成产物以磷酸铵镁结晶(MgNH4PO4·6H2O)为主,伴随少量MgHPO4·3H2O 和MgNH4H2PO4·H2O等中间相产物。其中,磷酸铵镁相[13]在磷酸镁水泥反应产物中黏结性能最好。但由于使用大量MgO,MAPC 水化产物pH 较大,在生产施工过程中释放大量氨气,对施工人员和环境有害。由此,本文作者基于EIPP 技术,提出一种新型植酸酶诱导形成磷酸铵镁(phytase induced magnesium ammonium phosphate, PIMAP)技术。该技术利用植酸酶诱导催化有机磷底物甘油磷酸镁水解释放磷酸氢镁,同时添加铵根离子生成磷酸铵镁。在此过程中,仅采用少量氧化镁中和反应过程中产生的氢离子,以维持磷酸铵镁生成所需的弱碱性环境,试验预期PIMAP水化过程中pH较MAPC的小,对环境更友好。PIMAP反应过程如方程式(1)~(4)所示。

本文作者以PIMAP 技术对铅锌尾矿砂中重金属铅(Pb)、锌(Zn)、镉(Cd)进行修复试验研究,并与MAPC 固化样对比,研究养护龄期、不同植酸酶浓度对尾矿砂固化体固化特性和重金属稳定效果的影响;同时,通过X射线衍射(XRD)与电子显微镜-X射线能谱分析(SEM-EDS)等微观手段进行分析探究,以期为铅锌尾矿砂的S/S修复以及资源化利用提供理论和技术支持。

1 试验内容与方法

1.1 试验材料

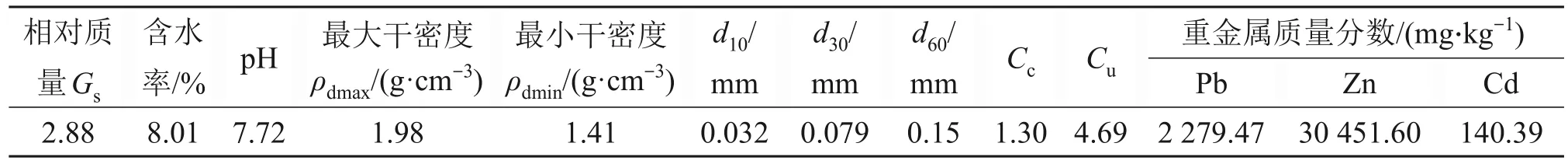

尾矿砂取自四川省米易市某铅锌尾矿库,该尾矿砂主要成分是白云石和二氧化硅,pH为7.72。对尾矿砂进行颗粒分析试验,级配曲线如图1 所示,其不均匀系数Cu为4.69,曲率系数Cc为1.30,为级配不良的粉细砂,尾矿砂其他理化特性如表1所示。

表1 尾矿砂的主要理化特性Table 1 Main physical and chemical properties of tailings

图1 铅锌尾矿砂的粒度分布Fig. 1 Particle size distribution of lead-zinc mine tailings

甘油磷酸镁购于石家庄步宇科技有限公司,使用前磨细过76 μm筛;植酸酶(phytase,记为P)呈棕色液体状,采购于郑州市和信生物技术有限公司,酶活性高达15万个单位(每单位植酸酶活性是指在37 ℃和pH=5.5条件下,在1 min内从5.1 mmol磷酸钠溶液中,水解释放1 μmol 的无机磷所需要的酶量);乙酸铵(分析纯,白色晶体状)和氧化镁(MgO,分析纯,记为M)均购于国药试剂集团;MAPC购于九七建材,分为A料(氧化镁)和B料(磷酸盐),使用时将A、B 料按1:1 的质量比混合均匀。

1.2 试验设计

净浆试验设定水灰比(水与固化剂的质量比,记为W)为0.60、0.70、0.75,固化剂质量包括甘油磷酸镁、乙酸铵、氧化镁三者之和。根据前期参数优化试验结果,氧化镁掺量定为固化剂质量的0.5%,记为M0.5。植酸酶产品为棕色澄清液体,pH为5.15,25 ℃下其密度接近于水,故在使用时将其计算入水灰比中总水的质量。采用液体酶占总水质量的百分数来表征酶浓度,净浆试验中,设计50%、100%共2 种酶浓度,记为P50、P100。所有上述物质按照配比称量好后倒入水泥净浆搅拌机,搅拌均匀后的浆料倒入长×宽×高为20 mm×20 mm×20 mm 的六联模具中,放至振动台上除去其中气泡,用保鲜膜包裹模具,室温放置1 d后拆模,拆模后放入置于标准养护室(温度(20±2) ℃,相对湿度>95%)中养护7 d,之后对净浆试样进行无侧限抗压强度和XRD试验。

固化试验试样是直径×高度为50 mm×50 mm的圆柱体,砂样相对密实度(Dr)为0.90,固化剂掺量为干砂质量的8%,用G8表示,采用净浆试验优化的水灰比0.60 制样,氧化镁掺量同净浆试验(M0.5)。根据净浆试验结果,为进一步优化植酸酶浓度参数,以净浆试验确定的50%浓度为基础,研究30%(P30)、50%(P50)、70%(P70)这3 种酶浓度对S/S效果的影响。

制样时,称取砂和固化剂,并干拌混合均匀,取乙酸铵晶体溶于去离子水中,再加入植酸酶液体搅拌均匀,将溶液和干料倒入水泥净浆搅拌机,将搅拌均匀的浆料装入圆柱形模具中,用千斤顶静压成型,维持压力2~3 min后立即脱模。每组试样制备3个平行样,脱模后的试样放于自封袋内在室温条件下养护,分别在3、7、28 d 后取出进行强度试验。同时,设计同固化剂掺量、同水灰比的MAPC固化试样进行对比。

1.3 测试分析方法

分别取0、3、7、28 d 龄期砂样各10 g,加入50 mL 去离子水(土水比为1:5),振荡3 min 后,静置30 min,用pH 计(上海雷磁pH-3E 型)测量悬液pH。

无侧限抗压强度试验采用微机控制电子式万能试验机(济南中正试验机制造有限公司的WDW-100E),应变加载速率采取1%/min。

对测试试样新鲜断面喷金,使用扫描电子显微镜结合能量色散X 射线谱仪(捷克TESCAN MIRALMS)拍摄断面微观形貌并对打点区域进行元素组成分析;采用德国Bruke D8 Advance仪器在Cu Kα射线、40 kV 管电压、40 mA 电流下,对少量干燥后研磨过76 μm筛的样品进行物相分析,扫描角度为10°~55°,扫描速度为2 (°)/min,结果使用MDI Jade 6软件进行分析。

毒性浸出试验采用HJ/T 299—2007《固体废物浸出毒性浸出方法硫酸硝酸法》[14],测试尾矿砂处理前后重金属Pb、Zn、Cd的浸出质量浓度。

重金属形态分析试验采用TESSIER 等[15]提出来的连续提取法,将土壤重金属的形态分为5 种,即可交换态、碳酸盐结合态、铁锰氧化物结合态、有机物结合态、残渣态,其活性和毒性依次减小。通过对比处理前后尾矿砂中重金属离子各形态变化以评价修复处理后重金属的稳定化效果。

2 结果与讨论

2.1 净浆试验

净浆试样XRD 物相检测结果如图2 所示。经MDI Jade 6.0软件分析,在预设配比下,净浆试验所得产物物相均为磷酸铵镁结晶相(MgNH4PO4·6H2O PDF#77-2303),与试验预期产物一致。

图2 净浆试样XRD图谱分析Fig. 2 XRD patterns of paste samples

观察水灰比为0.70、0.75的试样均泌水软塌而无法成型,仅水灰比为0.60、植酸酶浓度为50%的试样反应后成型完整,其无侧限抗压强度为400 kPa。可见,水灰比对PIMAP 材料的胶凝能力影响较大,水灰比越小,形成的胶凝物质密度越大,强度越高,所以,固化试验水灰比暂定为0.60,但由于干尾矿砂的浸润行为将消耗一部分水,实际参与水化反应的水灰比小于0.60,后续将对考虑尾矿砂浸润行为下的水灰比优化进行研究。此外,植酸酶浓度对材料固化效果有较大影响,100%植酸酶浓度试样成型程度远比50%植物酶浓度的低,这与植酸酶蛋白及液体中其他有机质浓度有关,也与催化反应速率不同导致的沉淀晶体差异有关。

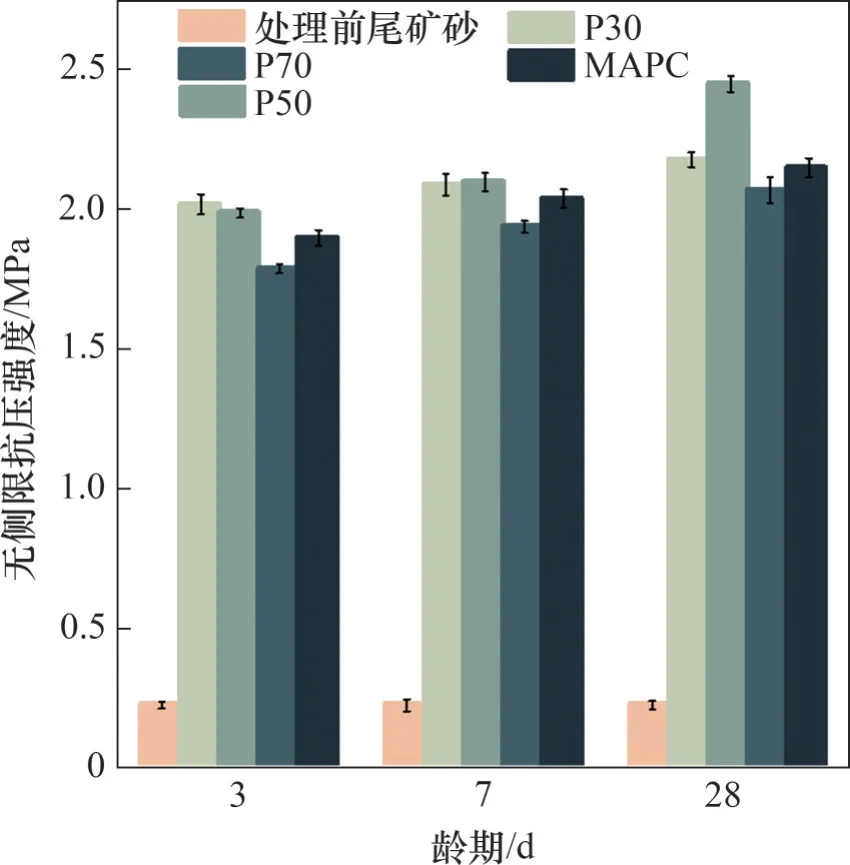

2.2 尾矿砂固化体无侧限抗压强度

不同龄期尾矿砂固化体的无侧限抗压强度如图3所示。从图3可见:经PIMAP处理后,尾矿砂的无侧限抗压强度达1.5~2.5 MPa,相较未处理的尾矿砂(234 kPa),固化后强度增长最大可达91%。随着养护龄期的增大,固化体的无侧限抗压强度也随之增大。这是因为在固化初期(<7 d),PIMAP的水化反应还未完全,随着固化时间的增加(7~28 d),PIMAP 主要的反应产物磷酸铵镁不断结晶生长,填充固化体孔隙并胶结尾矿砂颗粒,形成较为致密的结构,从而使固化体强度提高。其中,P50试样在固化龄期内强度增幅最大,28 d强度最高,可达2.45 MPa,而P30、P70 试样强度比P50试样的低,这是酶浓度不同导致水化速度不同,进而引起胶凝产物性状差异所致。

图3 不同龄期尾矿砂固化体的无侧限抗压强度Fig.3 Unconfined compressive strength of solidified samples at different ages

由图3 也可以看出:与MAPC 类似,PIMAP也具有凝结快、早强高的优势,固化3 d强度已达28 d 强度的80%~90%。同时,与MAPC 固化样对比,除P70 试样,在各个固化龄期内,PIMAP 试样的抗压强度均比MAPC 试样的高。上述现象表明,50%的植酸酶浓度更有利于发挥PIMAP 的胶结性能,其固化效果相较传统MAPC更好。

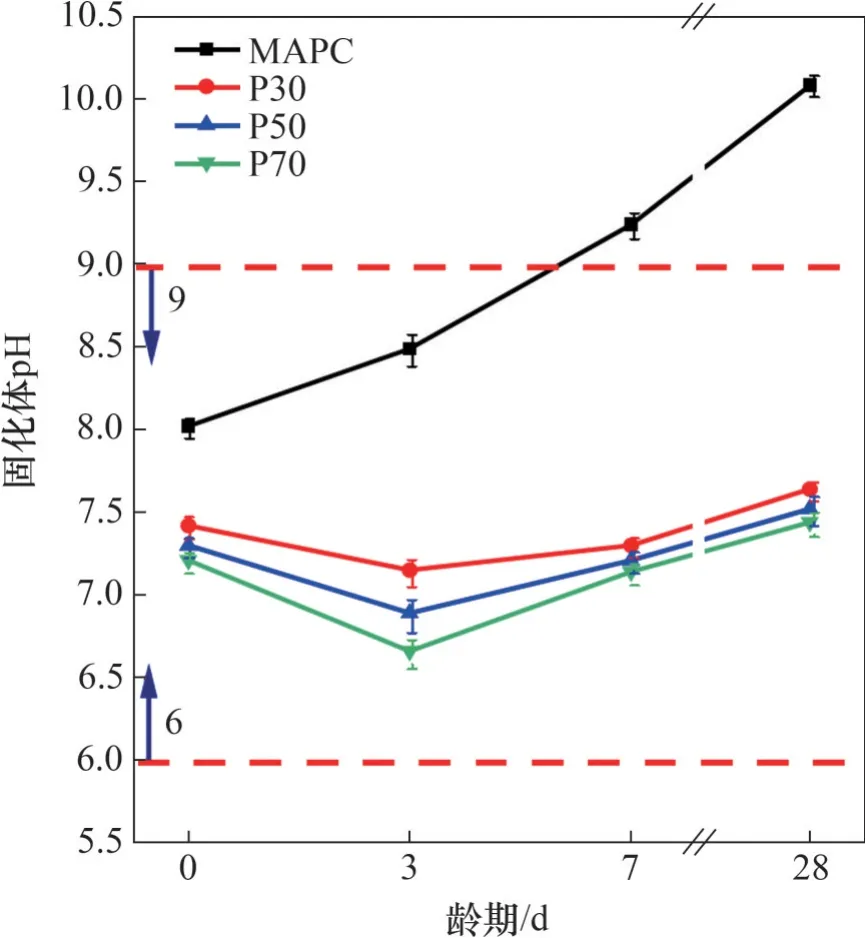

2.3 尾矿砂固化体pH

PIMAP 与MAPC 固化体不同龄期pH 如图4 所示。由图4 可知:在0 d 龄期时,由于植酸酶呈弱酸性,试样pH随植酸酶浓度增加而降低。随着水化反应进行,在3 d 龄期时,磷酸铵镁大量生成。如反应式(4)所示,该过程释放大量H+,试样中MgO来不及完全消耗产生的H+,因此,试样pH降低,呈弱酸性。由于P70试样植酸酶浓度最高,催化作用强,反应快,H+产生量最多,因此,pH 降幅最大,其次为P50和P30试样。随着PIMAP体系反应的进一步进行,磷酸铵镁生成速率逐渐减小,MgO 的酸中和作用开始显著,H+被大量消耗,试样pH逐渐提高,由弱酸性缓慢向中性和弱碱性过渡[16],并且三者之间的酸碱度差距逐渐变小,最终,PIMAP 固化体pH 约为7.5;满足DB/T 43T 1165—2016《重金属污染场地土壤修复标准》[17]中pH 的要求。而MAPC 固化剂中氧化镁含量较高,MAPC固化体试样的初始pH较大,且pH随龄期以较大的增幅持续增加,28 d 龄期试样的pH 已超过10,高于土壤修复标准要求,而碱性越高,施工和养护过程中释放的氨气越多,不仅危及施工人员健康,污染空气,而且碱性较高,不利于修复场地生态系统恢复。以上结果表明,PIMAP 较MAPC对环境更友好。

图4 尾矿砂固化体不同龄期pHFig. 4 pH value of solidified samples at different ages

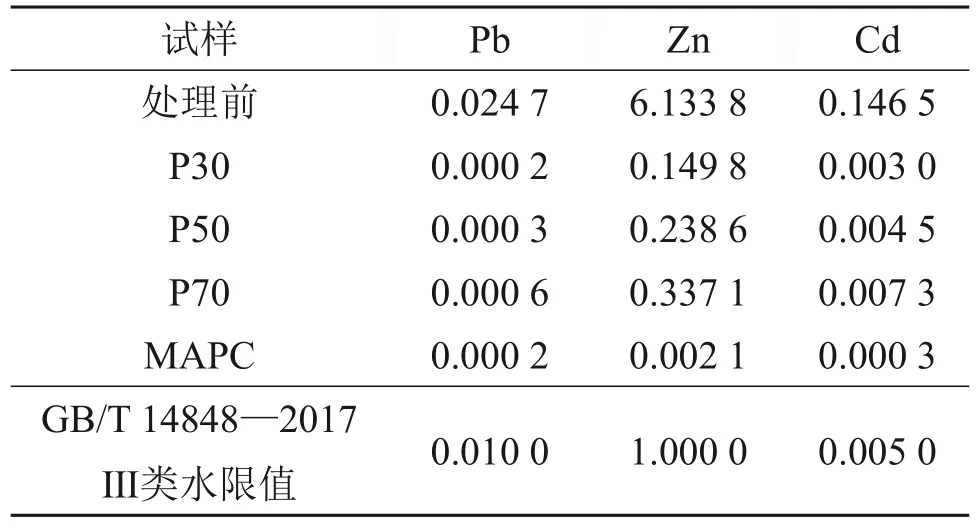

2.4 尾矿砂固化体浸出特性

表2 所示为尾矿砂处理前后重金属Pb、Zn、Cd 的浸出质量浓度,以地下水质量标准[18](GB/T 14848—2017)中Ⅲ类水重金属浓度限值(以下简称地下水标准),对修复处理后尾矿砂的重金属浸出特性进行评估。从表2可知:PIMAP对重金属的稳定化效果显著,Pb的浸出质量浓度较处理前降低2个数量级;Cd、Zn 处理前浸出质量浓度分别为0.146 5 mg/L 和6.133 8 mg/L,显著高于地下水标准,经PIMAP修复处理后,Pb、Zn、Cd浸出质量浓度均满足地下水标准要求。

表2 重金属浸出质量浓度Table 2 Leaching mass concentrations of heavy metals mg/L

在不同植酸酶浓度下,PIMAP对3种重金属的修复效果略有差异,P30效果最优,P50其次,P70次之,这可能是因为植酸酶含量越多,尾矿砂固化体中所含有机质越多,而重金属和有机质易发生吸附、络合等作用形成有机结合态,影响重金属的稳定化效果,且从三者28 d 的pH 结果看,P30 试样碱性略高于P50、P70 试样碱性,对酸浸出液中和能力略高。由表2 可见:经PIMAP 和MAPC处理后,3种重金属的浸出质量浓度均满足环境要求,各组别间修复效果差异较小。MAPC对3种重金属的稳定化效果优于PIMAP,这可能是因为MAPC 碱性较强,削弱了浸提液的酸浸出能力。

2.5 尾矿砂固化体重金属形态分析

重金属形态分析结果如图5所示。各元素回收率(即各个形态的重金属总量之和与试验前测得重金属总量之比)均在97%~110%之间,表明试验结果具有一定的可靠性和重现性。由图5可见:尾矿砂中Pb 以离子交换态和碳酸盐结合态为主,含量超过60%。经PIMAP 处理后,离子交换态和碳酸盐结合态显著降低到20%左右,残渣态、有机结合态、铁锰氧化态含量上升,其中有机结合态上升最显著。这可能是因为PIMAP 加入后,在溶解沉淀作用下,促使尾矿砂中活性态Pb 向较稳定形态转化,降低了重金属Pb 的潜在迁移性。而经MAPC 处理后,试样中离子交换态和碳酸盐结合态的Pb 大多转变为铁锰氧化态,铅稳定性较PIMAP处理后差。

图5 尾矿砂固化体重金属形态分析Fig. 5 Speciation analysis of solidified samples

尾矿砂中Cd 的离子交换态占比明显比Zn 和Pb的高,该形态Cd极易迁移,这也佐证了尽管Cd总量较低,但其浸出毒性较强的现象。经PIMAP处理后,离子交换态Cd 几近去除。同时,碳酸盐结合态和有机结合态含量显著下降,分别转变为更稳定的铁锰氧化态和残渣态。MAPC 对离子交换态Cd的去除效果略差于PIMAP,处理后,离子交换态和碳酸盐结合态Cd 含量降低,向较为稳定的铁锰氧化态转化,残渣态Cd 含量未见增加。PIMAP 和MAPC 对重金属Zn 的形态影响不显著,仅在P50 条件下略有效果,此时,试样重金属Zn的残渣态和铁锰氧化态含量较未处理试样有所增大,而Zn的碳酸盐结合态和有机结合态含量降低。

以上现象表明,PIMAP 和MAPC 均对尾矿砂中Pb 的稳定化效果较好,Cd 其次,对Zn 的形态转变作用最不明显。这与ANDRUNIK等[19]研究结果一致,对于Cd、Zn和Pb复合污染土,磷酸盐可通过溶解沉淀作用将Pb 固定,而对于Zn 和Cd 的稳定化通常仅归因于离子交换、表面络合、磷酸盐矿物表面的吸附等[20]。相较于MAPC,PIMAP处理后尾矿中的Cd、Zn和Pb更稳定。此外,从生物有效态重金属含量[21](离子交换态和碳酸盐结合态之和)下降程度来看,当植酸酶浓度为50%时,对重金属Cd、Zn 的稳定效果最优,酶浓度为70%时对于Pb的稳定化效果比酶浓度为50%时的略优,但考虑到酶浓度为50%时尾矿砂强度最高,所以,本试验中植酸酶浓度为50%时的修复效果最优。

2.6 XRD分析

尾矿砂固化体XRD 图如图6 所示。由图6 可知:尾矿砂成分以SiO2和MgCa(CO3)2为主。与未处理尾矿砂的XRD谱图对比,PIMAP固化后尾矿砂有MgNH4PO4·6H2O新物质产生(图6(a)),这与净浆试验结果一致。然而,由于Pb3(PO4)2、Cd3(PO4)2等产物的含量较低,无法在XRD 图谱中检测到。同时,从图6(b)中P30固化样在不同固化龄期(3 d、7 d、28 d)的XRD试验结果来看,在固化初期(<7 d),未能检测到MgNH4PO4·6H2O 的特征峰,尽管此时尾矿砂强度已达最终强度的80%,但磷酸铵镁已大量产生,推测此时物质主要以非晶态形式存在。而随着龄期的增长,体系碱性更强,磷酸铵镁逐步晶化生长,在28 d 固化试样的XRD 图谱中能明显观察到MgNH4PO4·6H2O 的结晶峰,此时,磷酸铵镁生成量最大,结晶更完全,无侧限抗压强度达到最高。

图6 尾矿砂固化体XRD图Fig. 6 XRD diagrams of solidified samples

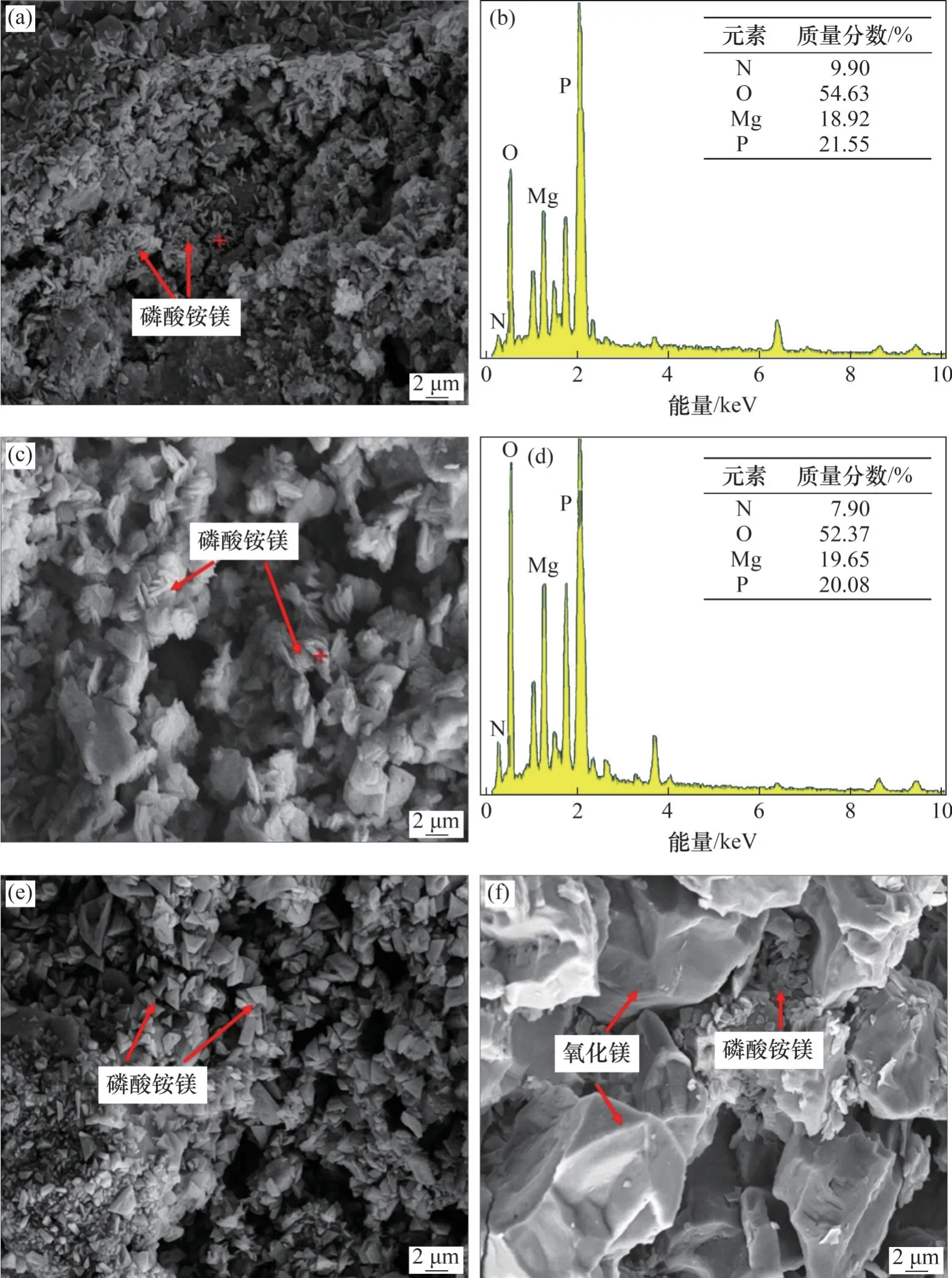

2.7 SEM分析

图7 所示为尾矿砂不同固化体28 d 龄期的SEM-EDS图。由图7(a)、(c)、(e)可见:PIMAP水化产物的结晶形态多以片状为主,根据图7(b)中EDS结果计算出产物元素Mg、N、P的物质的量比为0.79:0.71:0.70,与MgNH4PO4·6H2O 中元素Mg、N、P的理论物质的量比为1:1:1)相近,可进一步证明片状水化产物为磷酸铵镁。对比图7(a)、(c)、(e)可以看出:P70 样品较P50、P30 样品的晶化程度更高,这是因为P70 条件下加入的植酸酶较多,催化作用强,反应更快,因此,结晶效果更好。值得注意的是,P50试样中磷酸铵镁晶体团簇现象显著,且晶体尺寸较P30、P70 的大,因此,产物能够更有效地桥接尾矿砂粒,并填充大孔隙,在此条件下固化体结构最为致密,强度最高。从图7(a)、(c)、(e)与图7(f)可见:MAPC 水化产物主要以氧化镁为主,磷酸铵镁产量较PIMAP 体系大量减少,强度主要来源于氧化镁的骨架作用。但相较于P50组别,氧化镁粒间连接疏松,咬合互嵌作用较弱,这也解释了其强度较P50 组试样较低的原因。

图7 尾矿砂不同固化体28 d龄期SEM-EDS图Fig. 7 SEM-EDS diagrams of different solidified samples at 28 d age

3 结论

1) PIMAP 可以显著提高尾矿砂的无侧限抗压强度,在固化剂掺量为8%、植酸酶浓度为50%的条件下强度可达2.45 MPa,较相同掺量MAPC 的固化试样强度提高20%以上。相较于MAPC,PIMAP 修复过程的磷酸铵镁产量更高。MAPC 对尾矿砂的固化基于MgO 的骨架作用和磷酸铵镁的桥接作用,而PIMAP 主要来源于产物磷酸铵镁的桥接和填充作用。

2) PIMAP处理后,尾矿中Pb、Zn、Cd的浸出浓度显著降低,均满足地下水标准要求。PIMAP促使活性态重金属向低迁移性较稳定形态转化,降低了重金属的生物毒性和环境风险,且相较于MAPC,PIMAP 处置后重金属形态更稳定,该技术对Pb 的稳定作用显著优于对Cd 和Zn 的稳定作用。

3) PIMAP 处理后固化体的pH 约为7.5,满足重金属污染土修复标准中固化后土的pH 处于6~9的要求,而MAPC固化后试样pH大于10,对环境不利。PIMAP 为重金属尾矿的绿色修复和利用提供了新思路。