基于HyperXtrude的空心铝型材挤压 模具结构的优化

2023-10-12朱元好

朱元好,刘 鹏

(烟台大学机电汽车工程学院,山东 烟台 264005)

铝型材具有强度高、质量轻、抗腐蚀性好、易于加工与回收等优良特性,不但在轨道车辆、汽车船舶、桥梁、建筑结构材料、包装等产业领域广泛应用,还在飞机、航天器机械部件等产业领域发挥着重要的作用[1-5]。近些年不论是基础设施建设的高精尖设备还是航空航天精密设备都对铝型材有了进一步的要求,以往的铝型材更多的是截面简单的小型材,目前对截面复杂的大型材有了更多的需求。随着铝合金挤压材向大型化、复杂化、精密化、多用途方向发展,人们对挤压工模具的要求也越来越高[6]。在空心铝型材挤压模具行业,模具断裂是平面分流挤压模失效的长期问题,问题主要集中在模芯与分流桥的结合部位处应力过大导致模具断裂,这主要是因为金属在焊合室焊合之后要汇聚在模芯的四周通过工作带处挤出,便使分流桥处承受着很大的挤压力,最终导致分流桥与模芯的结合部位处容易断裂,造成模具的寿命不长。和国际先进铝型材挤压模具相比,国内铝型材挤压模具的使用寿命较为低下[7-8]。为了改善模具应力集中的状况,提高模具的使用寿命,需要合理地对模具进行设计和改进。合理设计模具结构能使模具在挤压时受力均匀,降低应力集中[9]。

目前模具设计是通过工人凭经验进行试模修模,这种生产方法效率低下,不能满足当前对铝型材的日益需求。这极大程度上拖慢了铝型材的生产效率和模具开发周期,影响模具质量和模具寿命,增加了企业的经济和时间成本,因此改进传统的模具设计方法刻不容缓[10]。随着科学技术的发展,运用数值模拟和工程师经验设计相结合的方法,极大地缩短了模具厂家的研发周期,同时在优化模具和提高铝型材产品质量等方面发挥着重大的作用[11-13]。本研究采用数值模拟技术对铝型材挤压过程进行模拟分析,通过模拟分析的结果进而优化模具结构,为挤压参数的选用和模具结构的优化研究提供了借鉴,减少了模具厂家试模修模的次数,提高了生产效率。

1 建立铝型材挤压过程的模拟模型

1.1 模具结构

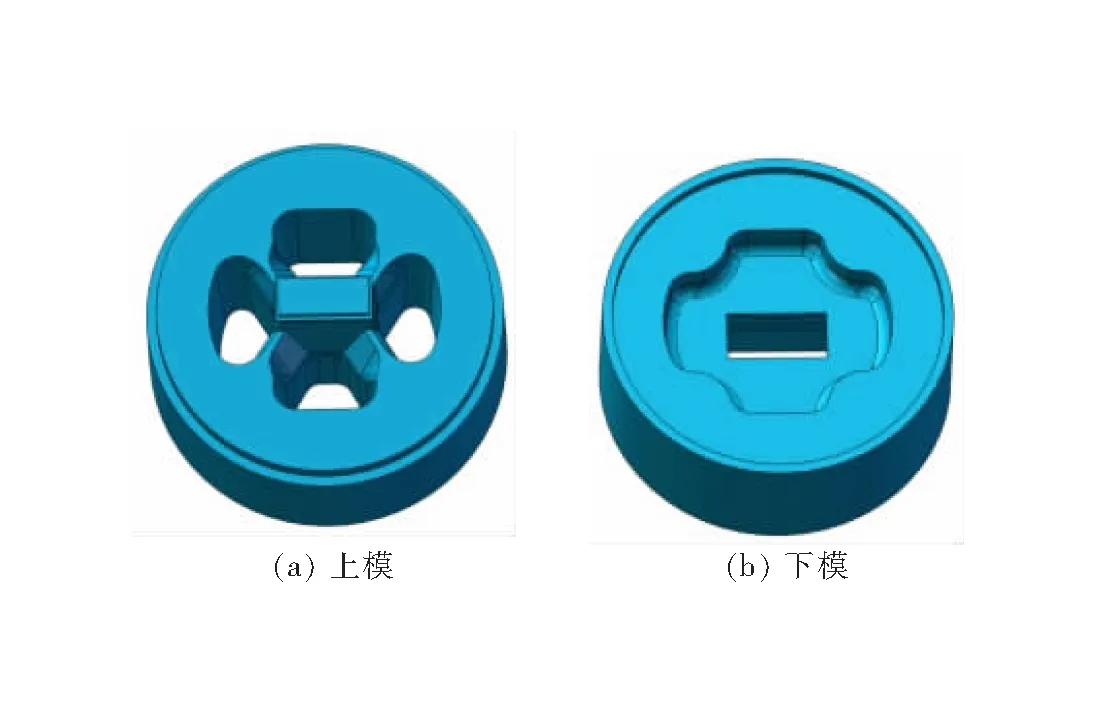

本研究主要模拟的是一种空心铝型材挤压模具结构的优化。在进行铝挤压模拟分析前,利用SolidWorks三维建模软件对一种平面分流组合模具进行建模。平面分流组合模具由上模、下模组成(图1),通过定位销和联接螺钉定位可以将上、下模连接起来[14]。上模的结构有分流孔、分流桥和模芯,分流孔是金属通往型腔的通道,分流桥能够支承模芯,模芯是用来形成型材内腔的形状和尺寸[15]。下模的结构有焊合室、模孔型腔、工作带和空刀[16]。模具外形尺寸根据挤压机配备模套尺寸确定。

图1 分流组合模具

1.2 模具的有限元分析模型

模拟分析采用基于ALE算法的HyperXtrude。ALE法结合了欧拉法和拉格朗日法[17],该方法划分的网格在空间运动时不与物质坐标系和空间坐标系产生关联,网格的运动形式更能够准确描述物质的运动边界[18],可以大大提高工作效率。将建立好的三维模型以STP格式或者IGE格式导入到HyperXtrude软件中,在软件中对所建立的模具检查拓扑关系并修复模具结构的瑕疵,提取模具结构中的分流孔和焊合室,建立金属流经区域并进行几何清理的工作,先建立坯料区域,再进行工作带和型材的体网格划分,接着对金属流经区域进行面网格划分,要从面网格生成体网格而不能直接生成体网格,否则会出现识别不准确的状况,最后对坯料进行体网格划分,提取挤压时工作带的内外部曲线。注重网格划分的质量,对畸形的网格要进行手动调整,使网格质量达到规定的标准,否则会影响到后续模拟分析得到的结果。得到挤压分析有限元模型如图2所示。

图2 挤压分析有限元模型

2 铝挤压模拟分析参数的设置

2.1 挤压工艺参数

对分流组合模的稳态挤压过程进行模拟分析,铝合金材料选择AA6063铝合金,模具材料选择H13钢,基本挤压参数设置如表1所示。

表1 基本挤压参数设置

2.2 模拟边界参数设置

HyperXtrude有五种可定义的摩擦类型,在模拟铝型材挤压时采用库伦摩擦、剪切摩擦两种。库伦模型应用于挤出型材与模芯、工作带的接触部分;剪切模型则应用于材料与模具内表面等接触位置。库伦摩擦与剪切摩擦分别如式(1)、(2):

fc=μσn,

(1)

τ=mτyield,

(2)

式中:σn为法向应力;μ为摩擦系数;m为摩擦因子;τyield为铝料剪切屈服应力。

边界条件是用来说明铝合金棒料挤压时在不同时段流经模具的不同位置时的摩擦、载荷、变形、传热等情况,能够弥补控制方程的缺陷。由于材料种类、模具、摩擦情况、挤压方法等多种多样,设置的边界条件也因此不同。边界设置情况如表2。

表2 边界设置

3 模拟结果分析

图3为利用HyperXtrude模拟挤压得到的型材挤出速度图,从软件HyperView中对结果进行后处理可以查看结果,型材挤出速度越均匀,说明挤压得到的型材越均匀,从挤压结果图中可以看出型材的挤出速度数量级相差不大,完全符合理想挤出型材的预期标准。

图3 型材挤出速度

图4所示为利用HyperXtrude模拟挤压得到的在工作带处的静水压力情况,在工作带处静水压力为100~138 MPa 之间。由最大挤压力与型材截面积比值判断得到仿真结果与理论值较为接近。在这样的静水压力下铝型材很容易被挤压。另外,静水压力是影响铝型材焊合质量的重要因素,静水压力的数值为后文计算焊合质量提供了重要的数据参考。

图4 工作带处的静水压力

图5为HyperXtrude工作带处流动应力图,由于铝金属在由模具工作带挤出时挤压力较大,所以导致在流经工作带处的应力也较大。工作带处的流动应力图可以清晰地表明铝型材挤压时在通过工作带处的各部位流动应力数据,流动应力影响铝型材在焊合室焊合时的焊合质量,间接影响型材质量,为后文计算焊合质量提供数据参考。

图5 工作带处的应力

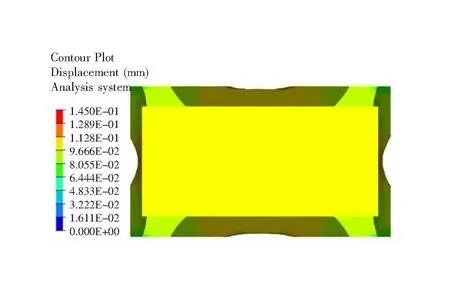

模具模芯处的应力、位移分布情况分别如图6、图7所示。在应力分布图中,模芯与分流桥的结合部位处出现了应力集中的现象,这与实际生产生活中由于模具模芯断裂使模具失效情况符合;从图6中可以看出,最大应力在450 MPa左右,若挤压棒料时此部位多次承受450 MPa以上的应力,此处往往很容易产生裂纹或者断裂从而使模具失效。应力最大点不在模具表面,在模具内部。就模芯处的位移分布情况来看,模芯处平均位移约为0.075 mm。在实际生产生活中,模芯处的位移越小越好,位移越大,越影响型材挤出的质量。

图6 模芯处的应力分布

图7 模芯处的位移分布

4 模具结构的优化和模拟分析

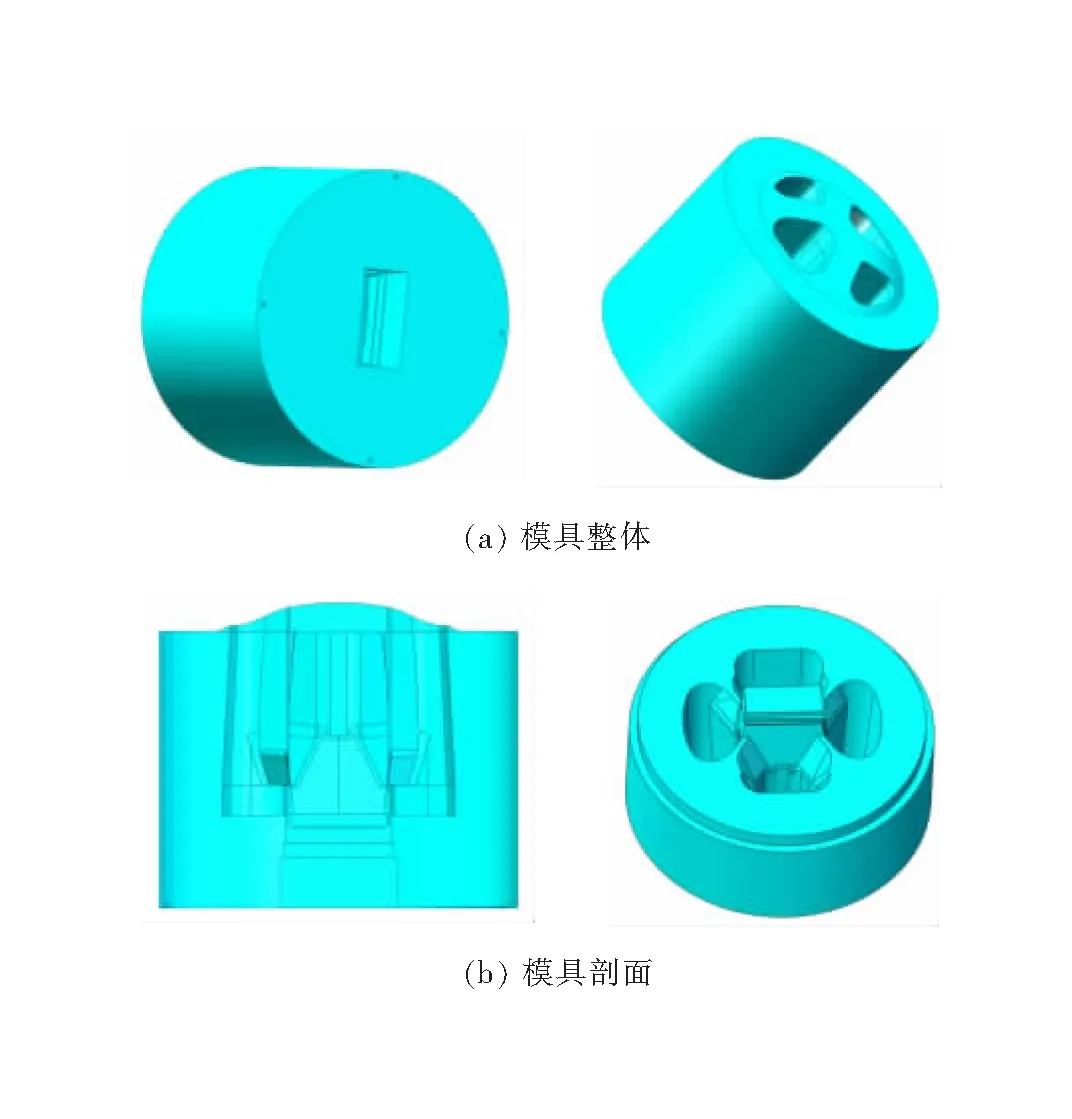

从第3节对铝型材挤压的模拟仿真结果来看,模具中模芯与分流桥结合处在挤压时会造成应力集中,这是一个极其薄弱需要改进的部位,挤压时棒料是通过模具上模面分流桥处进入分流孔,为了减少对分流桥这种极大的挤压力设计了一种拱形桥模面的分流桥挤压模具,拱形桥模具如图8所示。

图8 拱形桥模具

铝棒料在挤压机挤压力的作用下和模具的上模平面处会产生极大的挤压力,在这种极大的挤压力的作用下才会使金属流进模具的分流孔从而在焊合室焊合,最终从模具的工作带处挤出型材。之所以在模具上模处设置拱形桥的结构,是因为铝料和模具拱形桥面的接触是一个曲面,在挤压力的作用下,这种拱形曲面对铝料通过模具分流孔起到一个缓冲的作用,和初始模具相比,只需要更小的挤压力就能使铝料通过模具的分流孔,使铝料能够更容易地进入模具当中,这种缓冲对模具的损伤也就更低。

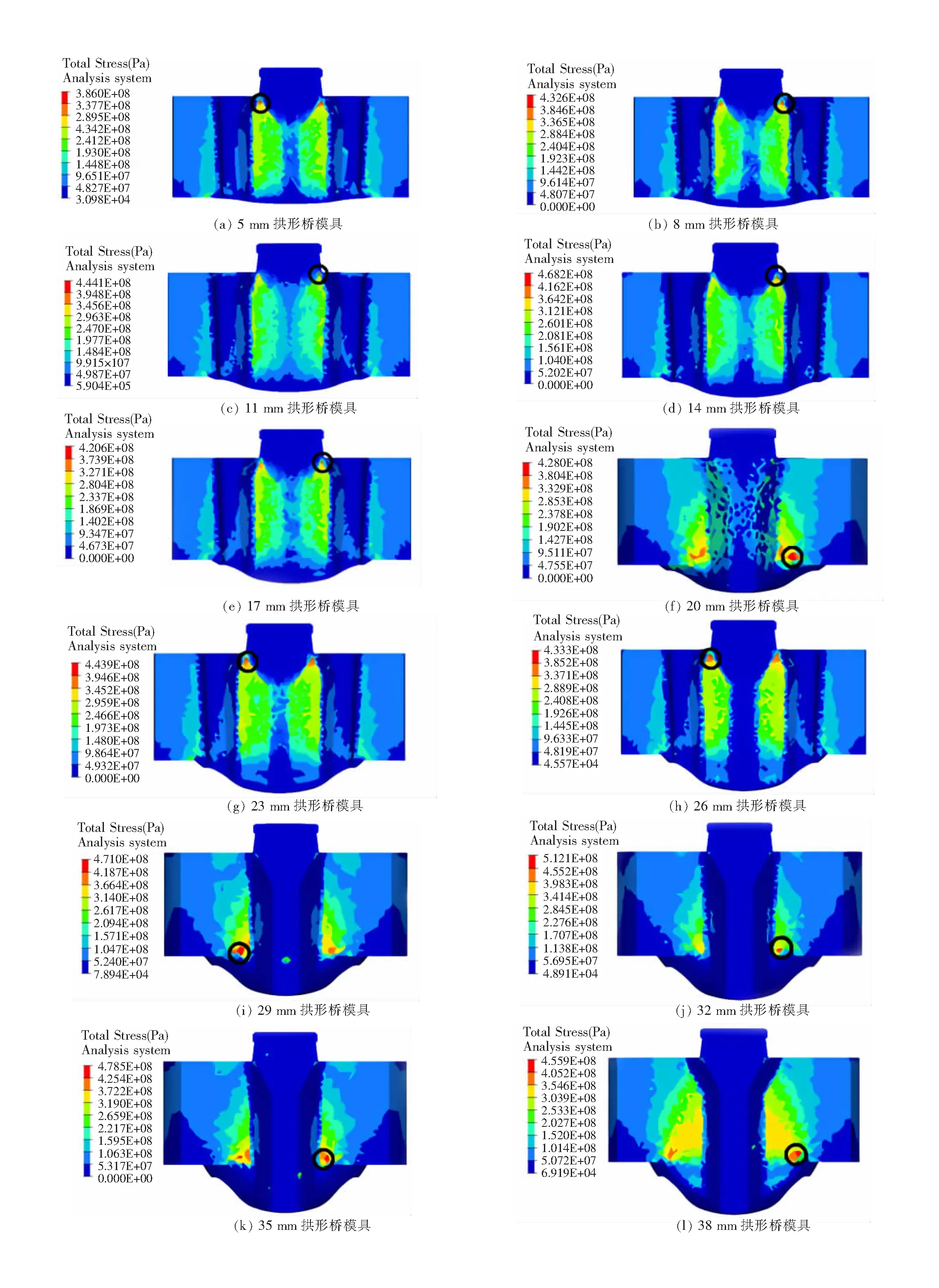

由图6可知设置拱形桥初始模具的最大应力约为450 MPa。为改善模具的最大应力,设置了不同模面高度的模具并进行仿真模拟,不同模面高度的模具最大应力相比初始模具有了一定程度上的改善,并且使模具最大应力的位置也有一定的变化。模具应力分布情况如图9所示,最大应力处的位置便是图9中所标注处的结构部位,模具材料和铝合金材料仍为H13钢和AA6063铝合金,挤压参数如表1。

图9 模具应力分布

从图9中可以看出,(a)、(b)、(c)、(e)、(g)、(h)图中六种模具最大应力出现的位置和原始模具一样,均在模芯底部与分流桥的交接部位处,但最大应力有了很大的下降,其中下降最大的是(e)图的模具,其最大应力约为420 MPa,最大应力的降低使模具能够挤压更多的棒料,间接提高模具的使用寿命。(f)、(i)、(j)、(k)、(l)图中五种模具最大应力的结构部位出现了转移,应力最大点由模芯与分流桥交接处变化到铝棒料进入分流孔的上模入口处,此处的结构部位强度较高,同时降低了模芯底部与分流桥交接处的应力,这是因为拱形桥模面对挤压进入的铝棒料起到了缓冲的作用,降低了挤压力。(f)图的模具最大应力最小,约为 428 MPa,且模芯底部与分流桥结合处的最大应力约为372 MPa,该处最大应力降低了约 17.3%。通过改进模具结构降低铝棒料对模具的挤压,间接影响模具应力的分布,改善了模芯底部与分流桥交接处的应力集中,提高模具使用寿命,为进一步优化模具结构改善应力分布集中提供了参考。

总地来说,本文所述拱形桥模具和传统的平面分流模相比具有如下优点:传统的平面分流组合模具在挤压机挤压铝棒料的时候,棒料和模具上模接触面是平面,这非常容易造成模芯和分流桥接触部分的应力集中;而拱形桥模具通过分流桥结构的创新,可减缓应力集中,减少了模具的最大应力,降低了模具分流桥与模芯结合处开裂的可能性,提高了模具的使用寿命。虽然拱形桥模具会造成后续切残料工艺的麻烦,但是通过改进切残料的方法可以实现拱形桥模具的残料切割。本文所述拱形桥模具从模具结构上提出了创新思路,目前,拱形桥模具及其后续的切残料工艺已形成了自主知识产权,有望对模具寿命有较大提升。

挤压型材时焊合室的静水压力与流动应力的比值是衡量挤出型材的焊合质量是否良好的关键因素,一般应大于3[19]。取不同拱形桥模面高度的静水压力及流动应力并计算其比值如图10,随着拱形桥模面高度升高焊合质量总体呈上升趋势,说明适当提高拱形桥模面高度会提高型材焊合质量。

图10 拱形桥模面高度对焊合质量影响

5 结 论

(1)获得了挤压成型时,型材挤出速度场、工作带处的静水压力、应力场、温度场、模芯处的应力和位移分布等参数的分布规律,为以后铝型材挤压模具的设计、制造、修正提供了重要依据。

(2)根据模拟仿真得到的结果对模具的结构进一步进行改进,设计了一种拱形桥模具,设计不同拱起高度的拱形桥模面并对其进行数值仿真,拱起一定高度后可以改善模具的应力分布情况,模芯与分流桥结合处这一强度薄弱位置的最大应力降低约17%,应力集中情况得以改善,且最大应力位置发生转移。

(3)适当的拱形桥模面的高度不但可以降低模具的最大应力,而且可以提高型材的焊合质量。

(4)在实际生产挤压试模时,利用有限元仿真软件HyperXtrude对铝型材挤压模具进行模拟挤压,不但可以预测型材缺陷,也可以减少试模修模的次数。