综采设备健康状态评估研究综述

2023-10-12曹现刚段雍赵江滨杨鑫赵福媛樊红卫

曹现刚, 段雍, 赵江滨, 杨鑫, 赵福媛, 樊红卫

(1. 西安科技大学 机械工程学院,陕西 西安 710054;2. 陕西省矿山机电装备智能检测与控制重点实验室,陕西 西安 710054)

0 引言

煤炭是我国的重要工业原料,在未来长时间内,仍将是我国主要能源[1]。随着“十四五”碳达峰、碳中和战略的持续推进,煤矿智能化转型已成为煤炭高质量发展的重要支撑[2-3]。加快智能化煤矿建设,推进智能无人综采工作面进程是我国煤炭工业科技创新及“十四五”发展方向的重要任务[4-5]。《能源技术革命创新行动计划(2016-2030年)》指出,我国在2030年基本实现煤炭开采智能化,基本实现重点煤矿综采工作面无人化。综采工作面[6-7]是煤炭开采的前沿阵地,其主要设备包括采煤机、液压支架、刮板输送机、转载机、乳化液泵等。综采设备作为典型的复杂分布式机电系统,具有结构层次复杂,分系统、零部件众多,设备间相互关联复杂等特点。综采设备是典型的低速重载设备,工作环境复杂多变、可操作空间狭窄、易遭受煤岩冲击,设备“带病”工作现象普遍,如不进行及时有效地监测与处置,将造成人员伤亡。

综采设备作为煤矿开采系统的关键执行子系统,其故障状态监测已成为制约煤炭智能开采的关键因素,如何及时、准确、智能地评估设备的运行故障并可靠地预测其发展趋势成为煤矿智能化进程中亟待解决的问题之一。随着综采设备的大型化、复杂化、智能化发展,传统的定期维护、事后维修的设备管理方式,已难以满足煤矿智能化建设对设备运行的高可靠性需求。故障预测与健康管理(Prognostics Health Management,PHM)[8-9]是实现设备预测性维护、保证设备安全可靠性、降低设备维护周期及维护费用的关键手段:从被动维护到定期检查再到事先预测;从诊断转变为智能预测;从静态任务规划转变为动态任务规划;从被动保障转变为自主保障。健康状态评估[10-11]是设备故障预测及健康管理的前提,利用信号处理、人工智能、机器学习等新技术评估设备整机、子系统及零部件的健康状态,可为后期协调控制、任务规划提供参数,为关键设备维护决策提供依据信息。因此,研究综采设备健康状态评估相关理论及技术对于煤矿智能开采具有较大的现实意义。

本文梳理、总结了近年来国内外综采设备健康状态评估研究现状及最新研究成果,重点讨论了综采设备健康状态评估过程中设备关键监测信号获取、信号特征提取及融合、设备健康状态等级划分、综采设备评估模型构建等4大关键技术,分析了综采设备健康状态评估目前存在的主要挑战,对未来综采设备健康状态评估主要的发展趋势进行了展望。

1 综采设备健康状态评估研究现状

1.1 综采设备健康状态评估范畴界定

1) 综采设备故障诊断。现代故障诊断技术[12-13]是指通过现代诊断技术对设备及关键部件有无故障、出现部位和严重程度等进行判别,是一项涉及传感器技术、故障机理分析、信号处理、数据分析、数据挖掘、机器学习、人工智能等多领域交叉融合的综合性技术。综采设备故障诊断的研究主要包括信号感知及传感监测、故障机理与征兆联系、信号分析及信号特征提取、故障诊断与智能决策等。目前大多专家学者对于综采设备故障诊断主要针对设备机械部分的故障,主要技术为基于振动理论、信号分析的经典诊断技术和基于大数据处理及融合的智能诊断技术,对于液压、电气电子及系统故障研究较少。因井下工况恶劣,受诊断对象复杂、算法研究难以验证、成果难以投入等因素影响,我国在煤矿机械故障诊断技术的研究相对滞后[14]。随着综采装备智能化发展,专家学者试图从多模态、多源信号、多特征领域进行设备的故障定位及诊断[15-16],包括电流、温度、声音、油液、红外热成像、视频等。因此,深入研究故障机理、紧密结合先进诊断技术、将大数据、深度学习、云计算等新方法引入该领域,研究多模态、大数据驱动的综采关键设备故障诊断及超前预测技术已成为发展的重点。

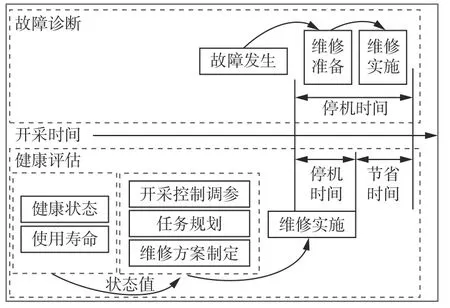

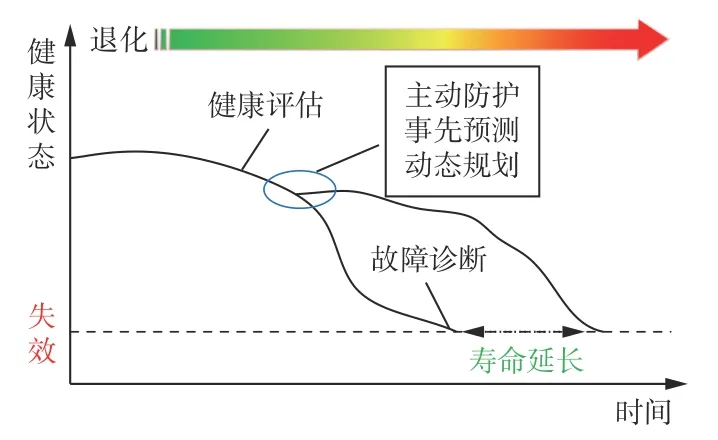

2) 综采设备健康状态评估。综采设备健康状态评估是指通过不同煤矿传感器采集反映综采设备健康状态的信息,利用信号分析及处理、人工智能、机器学习、大数据、云计算等新兴技术评估综采关键设备整机、子系统及零部件的健康状态,实现综采运行状态的主动感知,进而为综采设备的主动式预测预防管理提供决策支撑。与故障诊断相比,综采设备健康状态评估可估计出当前装备的健康状态(图1),健康状态值是及时调整控制器参数的依据,同时又是制定短期、中期、远期维护方案的主要参数,为维护计划制定、保障备件的调度调配提供了充足的时间,减少停机损失。

图1 综采设备故障诊断与健康状态比较Fig. 1 Comparison of fault diagnosis and health status of fully mechanized mining equipment

综采设备故障诊断与健康状态评估的逻辑关系如图2所示。综采设备故障诊断更多是对综采设备失效后的补救,健康状态评估则偏向于设备状态的识别及故障预防。随着综采设备系统集成化、信息化程度的提高,复杂工况条件下综采设备的故障诊断与后勤保障难度不断增大,传统维修方式如事后维修、定时维修等存在诸多弊端,难以满足煤矿智能开采发展需求。

图2 综采设备故障诊断与健康状态评估的逻辑关系Fig. 2 Logical relationship between fault diagnosis and health status assessment of fully mechanized mining equipment

目前,健康状态识别相关技术已广泛应用于各行各业,主要包括轴承、风电动机组、航空发动机、刀具、燃气涡轮发动机、在轨卫星健康状态识别等[17-18]。煤矿智能化发展过程中,综采设备健康状态评估主要包括信号获取、特征提取及融合、健康等级划分、评估模型建立等4大关键技术,综采设备健康状态评估流程如图3所示。

图3 综采设备健康状态评估流程Fig. 3 Health status assessment process of fully mechanized mining equipment

1.2 信号获取

通过先进传感与监测技术获取反映综采设备运行状态的感知信号是实现综采设备健康状态评估的首要任务。开采工作环境恶劣,采煤机、刮板输送机等综采设备工作状态复杂多变,导致健康评估困难。不同综采设备存在结构繁杂、功能差异、工作环境差异,用于表征设备状态的物理信息也具有差异。因此,专家学者试图从多角度、多层次、多传感信号对设备进行监测,确保更全面、准确感知设备健康状态,综采关键设备及主要监测信号见表1。

表1 综采关键设备及主要监测信号Table 1 Key equipment of fully mechanized mining and main monitoring signals

针对综采设备感知难题,越来越多的新型传感器被研究[29-31],声发射、巨磁阻、“振+温+油”一体传感器,红外热像仪、油液、视觉相机等感知方式从不同角度提升了综采设备安全性能。针对井下传感器供电问题,自俘能传感器、低功耗传感器得到了研究[32-33];针对传感器使用安装及信号传输问题,非接触测量、体积小、支持无线传输的传感器及采集终端逐步取得发展,同时,大数据、5G网络等新通信技术为井下信号传输提供了解决方案[34-35]。但目前对传感器优化配置及采集数据稳定性的研究不多,现有煤矿信号采集技术未对数据的不均衡性和不完整性进行深入研究,导致部分煤矿传感器数据量过多或过少时无法及时、准确捕获设备实时运行状态等问题。

1.3 特征提取、选择及融合

1) 数据级特征提取。数据级特征通常包括时域、频域和时频域特征等。时域特征主要包括均方根、均值、峭度、标准差、裕度指标、关联维数、信息维数等。频域特征主要包括频谱、功率谱、希尔伯特边际谱等。针对强噪声非平稳信号,常用希尔伯特黄变换、小波分解、小波包分解、经验模态分解、局部特征尺度分解、变分模态分解等时频域分析方法分析信号。

在综采设备信号特征提取研究中,郁杰等[36]采用经验模态分解和独立分量分析方法实现了输送机振动信号特征提取。张睿等[37]对齿轮箱体振动信号进行了时域、频域分析,研究了截齿深度、煤层硬度及采煤机牵引速度等参数对截割齿轮箱振动特性的影响。段蛟龙等[38]通过频谱分析成功定位了采煤机摇臂齿轮局部故障。毛清华等[39]采用Morlet小波包络解调完成了对采煤机摇臂齿轮的故障特征识别。冷军发等[40]通过最优滤波器对带式输送机滚筒轴承的微弱信号进行滤波,并通过包络解调分析信号。朱兆霞等[41]基于小波联合倒谱分析完成了采煤机故障诊断。李力等[42]基于改进小波去噪与集成经验模态分解完成了采煤机齿轮箱振动信号特征提取。郝尚清等[43]基于盲源分离的方法,成功诊断了采煤机截割摇臂轴承故障。刘旭南等[44]基于Coif4小波完成数据小波包分解,建立了采煤机截割煤岩时的故障特征集。葛世荣等[45]利用小波阈值及果蝇算法对截割声波进行自适应去噪,并通过深度学习提取了声波中能表征煤岩不同截割模式的最优特征;为解决截割环境干扰振动信号的问题,利用3次三角Hermite插值的局部均值分解算法,求解了截割振动信号时频分布规律。郝志勇等[46]通过实时采集销轴和压力环的三向应变,利用小波分解、分形关联维数等方法对滚筒截割载荷分布规律进行研究。Li Changpeng等[47]提出了一种基于改进的自适应噪声全集成经验模态分解的采煤机截割声信号特征提取方法。Xu Jing等[48]基于改进集成经验模态分解对切割声音信号特征进行提取,完成截割模式的识别。Si Lei等[49]采用复合多尺度排列提取了采煤机摇臂振动信号中隐含的状态特征。Si Lei等[50]提出了一种基于改进局部均值分解和多尺度模糊熵的特征提取方法,利用3次三角Hermite插值计算局部均值和包络估计函数来改进局域均值分解结果。Si Lei等[51]针对采煤机切割状态识别方法难题,提出了一种集成局部均值分解、时频统计分析、改进拉普拉斯分数和模糊C均值聚类算法的识别方法,有效提升了特征表达能力及识别准确度。

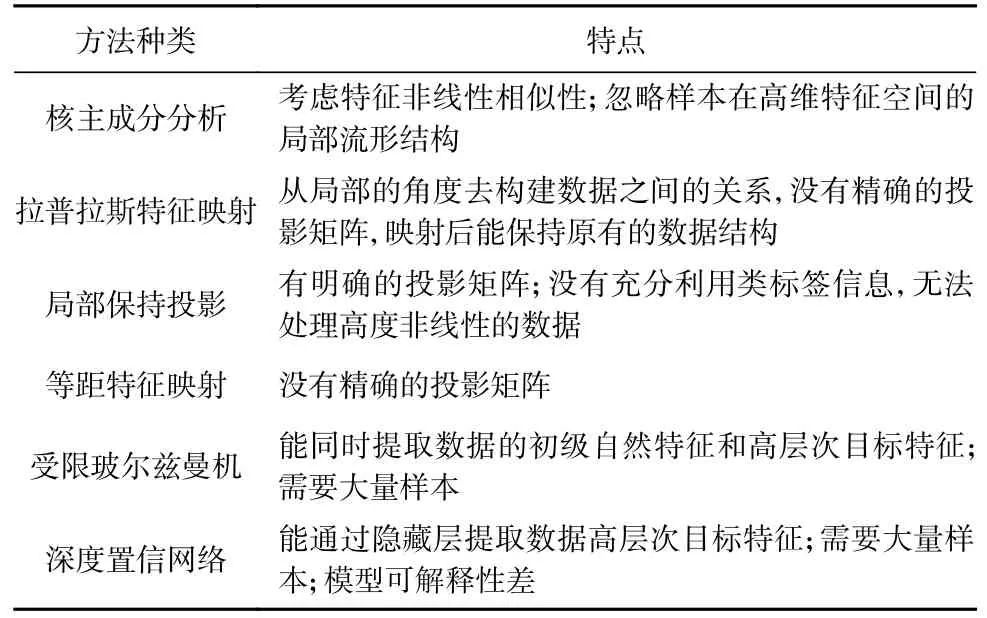

2) 特征级特征提取。特征级特征提取是指对原始特征进行特征变换,从而得到能更好表征原始特征的特征映射子集。该类方法根据映射函数是否线性可分,又分为线性特征提取方法和非线性特征提取方法[17]。独立成分分析法作为线性特征提取方法的代表方法,只能学习线性流行结构。部分非线性特征提取主要方法见表2。

表2 非线性特征提取主要方法Table 2 Main methods of nonlinear feature extraction

在特征级特征提取的研究中,曹现刚等[52]运用主成分分析(Principal Component Analysis,PCA)算法完成了采煤机评估特征的转换,减少数据维度,去除数据冗余。田立勇[53]研究了基于独立成分和小波分析的滚筒特征数据提取方法,并基于改进的深度置信网络完成多传感器信息融合,进而实现滚筒载荷智能识别。葛世荣等[45]利用Kullback-Leibler散度和改进的拉普拉斯分值,提取截割振动信号多尺度特征信息。于宁等[54]基于深度置信网络,通过引入贝叶斯正则化和粒子群优化算法,实现了特征的有效利用。Si Lei等[49,55]利用拉普拉斯得分(Laplacian Score,LS)对提取的特征按照重要性在不同尺度上进行排序,生成了敏感特征组合,同时提出了改进的LS算法保证了特征的准确估计。樊鑫等[56]基于小波散射分解变换提取了煤矿微震事件和噪声信号特征,并构成了特征矩阵。

3) 特征选择及融合。特征选择及融合是降低维数灾难、降低学习任务难度、提升模型效率的有效手段,大多数特征级特征提取方法已经具备特征选择及融合的功能,但特征选择及融合涉及的范围更广,有必要单独提出。目前特征选择及融合方法包括相关系数、选择指标(相关性、模糊性、单调性)、模糊聚类、距离度量、加权平均、PCA、极限梯度提升算法等。随着深度学习的发展,卷积自编码器、卷积神经网络、深度置信网络等深度学习网络在特征提取、选择及融合等应用中表现优异,有效避免了人工特征提取存在的弊端,且深度学习网络可直接对特征进行分类及预测,实现评估过程的完全自适应。Ding Hua等[57]采用自编码器网络完成特征融合,并基于此实现采煤机健康预测。曹现刚等[58]提出了一种基于降噪自编码器网络的特征融合方法,完成了采煤机健康指标的构建。Si Lei等[59]采用多尺度模糊熵完成了采煤机摇臂振动信号的提取,通过嵌入维数、相似公差、指数函数梯度和数据长度等特征信息,采用Fisher得分方法,得到特征重要度排序,选取前5个最重要的特征信息作为特征向量,合理体现了信号时间序列的复杂性。Si Lei等[60]提出了一种基于并行准牛顿神经网络和证据理论的智能多传感器数据融合识别方法,基于摇臂振动信号和截割电动机的电流信号,为采煤机提供了一种截割状态识别方案。彭强[61]通过嵌入学习模型学习煤矿机械轴承高维数据的流形结构,在回归模型中引入具有组稀疏性的L2,1范数,有效剔除冗余特征,然后联合嵌入学习和稀疏回归构造特征选择框架,选择出能准确表征原始高维数据的本质特征。

综采设备健康评估特征提取、选择及融合的研究取得了很大的发展,但现有方法大多仅适用于平稳条件下特征的提取及处理,无法准确提取复杂工况下综采设备早期微弱状态的退化特征,因此,特征的适用性及有效性受到限制。针对综采设备运行数据高维、海量、非线性、高度耦合性、多时空时间序列性等特点的智能特征提取方法研究不足,难以对综采设备数据进行有效处理及利用。

1.4 健康状态等级划分

合理划分综采设备健康状态等级,有利于更好地描述综采设备从健康、退化到故障的缓慢劣化过程,得到设备健康状态实时、直观的定性描述,进而制定对应的维修策略。在综采设备健康评估中,Wang Zhongbin等[62]利用人工免疫算法对采煤机的动态健康状态进行分类,将采煤机划分为普通模式、过渡模式、异常模式、退化模式4种健康状态。曹现刚等[19]根据采煤机实际工作情况及专家经验,将采煤机状态分为健康、良好、一般、劣化、故障5种状态。马旭东等[23]根据液压支架的健康指数建立了液压支架分级,将液压支架状态分为健康、亚健康、不健康、病态、严重病态5个等级。郑云龙[63]从刮板输送机基本情况、历史运行参数、历史维护记录3个方面出发,将刮板输送机健康模式分为健康模式、亚健康模式、不健康模式和危险模式4类。目前,综采设备健康状态等级的划分可主要分为3类方法:根据综采设备全寿命周期的实际工作寿命及专家经验划分;根据设备全寿命周期运行数据和无监督聚类算法划分;根据等级标度法及性能指标偏离标准程度划分。前2种方法要求人们对于设备具有较深的认识,且划分结果依赖于设备退化数据,但这类数据难以获取;第3种方法适用于退化规律未知、全寿命周期监测数据难以获取的设备,因此,研究该类状态划分方法对于退化规律复杂的综采设备来说至关重要。

1.5 健康状态评估模型建立

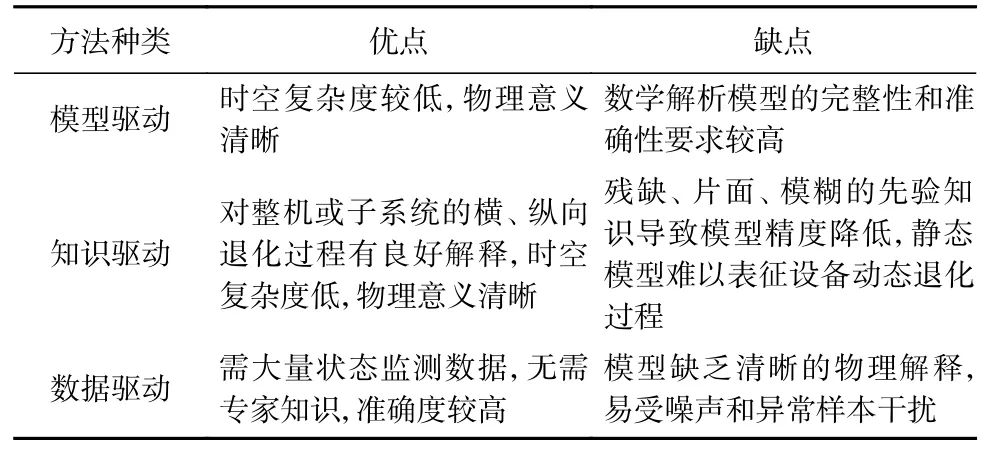

目前,综采设备健康状态评估方法主要分为模型驱动、知识驱动和数据驱动3种类型。模型驱动法通常根据失效机理来建立数学解析模型,以评估设备健康状态,如马氏距离法[64]、欧氏距离法[65]、卡尔曼滤波法[66]等。知识驱动法以专家知识为出发点,通过推理得到设备退化特征与设备健康状态间映射关系,如证据理论[67]、模糊综合评判[68]、置信规则库等[69]。数据驱动法是基于设备运行数据,构建设备退化特征和其健康状态间的非线性映射关系,如线性回归、支持向量机、贝叶斯网络、隐马尔可夫、集成学习、神经网络及深度学习等[70-72]。

近年来,专家学者对综采设备健康状态评估进行了大量研究。丁飞等[73]建立了基于应力-强度干涉理论的液压支架结构疲劳动态可靠性分析模型,可有效评估液压支架的工作可靠性。宋宇宁等[74]利用正交试验法分析了液压支架顶梁不同外载位置情况下的最大应力,并利用应力-强度干涉模型完成其可靠性评价。Lin Lingyan等[75]利用由等温松弛电流得到的老化因子对乙丙橡胶电缆的绝缘状态进行了评价,得到了煤矿用乙丙橡胶软电缆绝缘的使用寿命。Xing Zhizhong等[76]运用离散元法,确定了研究因素对评价指标的影响规律,完成了采煤机性能分析。马旭东等[23]通过三标度法改进的模糊层次分析法得到液压支架监测参量的权重,引入变异系数和梯形模糊数提高评价准确度。赖明荣[77]利用液压支架监测数据及历史数据获得支架劣化指数,采用最大隶属度原则分析支架状态,借助模糊理论评估支架剩余寿命。于健浩等[78]采用层次分析法及模糊综合评价法开发了智能综采适应性评价模型,完成了工作面开采效能、开采安全性的智能评价。闫向彤等[79]提出了一种基于PCA和云模型的采煤机健康状态评估方法。曹现刚等[19,52]基于组合赋权法及模糊综合评判完成了采煤机部件及整机的识别,同时提出了遗传算法优化反向传播(Back Propagation,BP)神经网络的采煤机健康状态识别方法,基于上述相关成果,完成综采装备故障监测与智能诊断系统开发,实现远程控制及结果可视化,如图4所示。Wang Zhongbin等[62]利用人工免疫算法对采煤机健康状况进行了评估,给出了采煤机动态健康评估的系统框架、指标选择、健康评估模型等关键技术。Si Lei等[80]提出了一种改进粒子群优化模糊神经网络方法,用于预测采煤机健康状态,利用改进粒子群算法对模糊神经网络进行参数优化,并利用过早判断和突变机制提高模型收敛速度及泛化能力。赵丽娟等[81]利用遗传算法-反传递网络对螺旋滚筒截割性能及装煤效果进行了预测。刘晓波等[82]提出了一种基于隐半马尔可夫模型的采煤机调高泵故障预测方法。Si Lei等[83]基于粗糙集算法和改进小波神经网络来识别采煤机运行状态,通过遗传算法及基于互信息的知识相对约简算法实现样本约简,并通过粒子群优化算法来优化小波神经网络参数。郑云龙[63]结合多种影响因素构建了刮板输送机评估体系,基于链速、机头和机尾电动机电流、电动机转矩等监测参数,建立了基于BP神经网络的刮板输送机实时健康状态评估模型。曹现刚等[58]通过降噪自编码器和一种改进的卷积神经网络解决了采煤机健康状态评估强噪声干扰、权重分配问题。为解决采煤机数据类别不平衡等问题,曹现刚[84]通过卷积神经网络来提取各监测参量间的关系,然后通过极端梯度提升算法识别采煤机健康状态,提高了评估的准确性[84。陈相丞[85]对采煤机健康评估系统架构及指标选择等关键技术进行了研究。翟文睿等[20]对采煤机性能退化方法进行了研究。Ding Hua等[57]结合自动编码器与深度双向门控循环构建了预测模型,对采煤机摇臂进行了预测定量分析,有效提高了预测准确度。丁华等[86]通过融合数字孪生与深度技术,实现了采煤机健康状态预测,完成了采煤机在线高逼真度行为仿真及实时状态可视化。曹怀建等[87]基于深度学习与自组织映射神经网络研究了采煤机截齿寿命预测方法。

模型驱动、知识驱动、数据驱动3类综采设备健康状态评估方法的对比见表3。在具体评估过程中,还应注意不同层级、系统带来的不同评判效果,针对复杂的综采系统可先评估子系统、系统,然后再进行整机评估,一定程度上避免不同层级、系统间的影响,使得评估结果更加可靠。

表3 综采设备健康状态评估方法对比Table 3 Comparison of health status assessment of fully mechanized equipment methods

2 综采设备健康状态评估面临的挑战

1) 综采设备信号获取技术及传感器数据稳定性研究具有挑战。煤炭开采中,受井下开采条件约束,传感器安装位置及数目难以准确确定,从而影响设备综合效率,导致综采设备感知信号对空间结构信息的表征能力不足,对空间结构状态变化的灵敏度降低,因此,提出针对综采环境、综采设备的传感器优化布置方案为首要任务。受传感器工作性能、井下环境和综采装备结构等因素影响,设备数据不可避免地包含冗余、错误、缺失、异常等数据;受井下人员操作失误等因素影响,造成传感器数据可靠性、稳定性差,降低了健康状态评估准确性。因此,研究有效的数据清洗技术,构建数据可靠性评价体系,评估数据的完整性、可靠性、准确性、可信性、时效性和可解释性意义重大。

2) 数据预处理困难,特征提取难度大、评估指标体系难以建立。煤矿生产中,各种矿用传感器遍布于综采设备,在不同层面反映了设备在不同时刻、不同工况下的健康状态信息,蕴含了设备运行状态的内在演化规律与本质。综采设备运行数据具有高维低特征性、海量性、非线性、高度耦合性、不真实数据混杂性、多时空时间序列性等特点,因此,对其进行有效地处理和利用及其困难。综采设备工作环境复杂多变,对煤矿机械非线性系统的非平稳信号(如变速信号、冲击信号等)进行分析,提取可表征健康状态的评估特征难度大。同时,设备运行时各部件、零件之间联系紧密,监测参数关联关系复杂,如何根据采煤机自身结构及工作特点,对现有信号特征进行选择、组合及利用,并在遵循独立性、可测性、客观性和代表性原则下,构建综采设备健康评价体系是一大难题。

3) 综采设备健康状态评估模型的研究尚处于初级阶段,建立准确度高、泛化能力强的健康状态评估模型具有挑战。基于模型的评估方法因综采设备失效类型复杂、模型难以建立而研究较少;基于知识的评估方法易受采煤机自身结构及工况条件影响,评估过程人为干预较多。目前的综采设备健康状态评估模型大多使用有监督的机器学习算法,但模型过度依赖庞大训练样本,样本标签制作费时费力;自学习能力弱,同时特征提取过程与健康状态评估过程相互孤立;结构复杂,大量超参数调节困难,训练难度大;模型泛化能力低、可解释性差。综采设备服役环境复杂,不同工况条件导致不同设备甚至同型号设备退化过程与失效阈值具有差异。但现有模型的训练样本多是单一服役环境和平稳工况下的运行数据,当对不同工况环境下的综采设备进行健康状态评估时,评估模型难以发挥作用。

4) 针对综采设备群的多模型混合健康状态评估模型难以建立。当前综采设备健康状态评估的研究大多面向单一设备或系统组件的单一失效模式,因设备工作环境等因素影响,针对分系统、零部件众多且结构层次繁杂的复杂分布式机电系统的研究工作难以展开,因此如何基于多源大数据信息,获取设备健康状态演化机理数据表征,揭示综采设备群内部各设备、部件间的相互耦合关系及相互作用机理,研究多模型混合策略,实现综采设备群在线状态评估及预测,是煤矿智能化进程的重要技术难题。

5) 将健康状态评估、预测结果引入综采设备智能维护策略,完成开采系统的预测性维护亟待解决。健康状态评估作为PHM首要环节,如何将健康评估、预测结果与智能维护策略相结合,实现综采装备预测性维护,降低装备维护费用,提高装备使用可靠性是煤矿智能开采面临的最终问题。

3 综采设备健康状态评估展望

1) 针对综采设备特殊性,其故障机理的研究仍十分必要,需考虑综采设备关键部件结构的非线性、载荷的时变性、故障的多元化及耦合性等,搭建适用于精确故障诊断的综采设备零部件和整机动力学模型,最终为传感器的有效布置和信号的高效分析提供更可靠的理论依据,提升综采环境、综采设备传感器优化布置方案。增强传感器可靠性及稳定性,完善数据质量和风险管理系统,构建数据可靠性评价体系,奠定数据基础。

2) 完善基础数据存储和高性能计算平台,建立面向综采设备大数据的统一数据描述模型和接口标准,基于Hadoop、Apache Flink等框架,研究数据在线高效清洗、重构、快速查询及检索方法,提高数据的实用性及有效性;研究适用于非线性综采设备系统的非平稳信号分析新方法,如分数阶快速傅里叶变换和分数阶小波分析、正交小波分析、经验模态分解、自适应噪声完备集合经验模态分解、互补集合经验模态分解、变分模态分解、伪Wigner-Ville分布、平滑伪Wigner-Ville分布、角域阶次跟踪分析、多尺度熵等,提高特征提取精度;研究特征选择、降维及融合新方法,如t-分布随机邻域嵌入、核主成分分析、等度量映射、统一流形近似投影、局部线性嵌入、卷积神经网络、卷积自编码器、预测及加性集成学习等,完成特征有效提取及融合,为健康状态评估提供具有表征意义的数据特征,构建评估指标集,提高健康状态评估准确度。

3) 合理加大深度学习在健康状态评估方面的研究力度。深度学习是一种基于数据的表征学习方法,可以处理复杂的机器感知问题,实现模型自适应学习。针对综采设备监测数据特点,构建基于深度学习的评估模型,研究振动、速度、电流等信号图像转换方法(时频图、极坐标图、灰度图、格拉姆角场、递归图、马尔可夫变迁场),进而采用主流二维深度学习模型进行智能健康状态识别;在卷积神经网络中融入支持向量机、极限梯度提升等算法加强模型的可解释性及分类能力;基于数据样本不充分或不平衡问题,加强迁移学习、生成式对抗网络、Wasserstein生成式对抗网络、深度卷积生成式对抗网络、合成少数类过采样技术等算法的应用;应对评估过程中非线性、高噪声、时效性差等问题,利用深度卷积神经网络、深度信念网络、降噪自编码器、残差收缩网络、基于核函数的深度学习模型、深度时空推理网络等完成健康状态实时评估;在故障预测方面,以循环神经网络、门控循环单元、长短期记忆网络、Transformer模型为代表,可解决预测算法的长依赖问题,针对传统方法无法捕获长期和短期序列混合传递的信息问题,研究有效的深度学习框架,如DeepGI框架、LSTNet框架、Informer框架等,掌握数据的跨时非线性依赖。

4) 研究具有非线性、泛化能力强的动态综采设备健康状态评估模型。现有模型研究多为静态模型,不能有效表征综采设备动态非线性的性能退化过程。提取零部件间的复杂关联关系,研究时变工况等动态因素对健康状态评估模型的影响,研究综采设备群内部各设备、部件间的相互耦合关系,采用动态贝叶斯网络和Petri网等反映系统中不同零部件、不同设备间的耦合关系及其动态退化过程,利用丢弃法、正则化等方法增强模型的泛化能力。研究设备寿命预测方法,揭示设备群的剩余寿命退化规律,针对煤炭开采过程特点,构建具有多健康状态的设备群的预知维护决策模型,综合考虑维护决策对煤炭生产和安全的影响,研究生产调度计划与维护联合决策优化方法,研究不同维修方式对维护决策结果的影响,为开采系统的智能化控制提供依据,为综采设备的智能维护提供新的思路。

5) 建立基于大数据、物联网、云存储、移动端应用等技术的综采设备健康状态评估系统,实现本地与远程、B/S与C/S模式切换,基于数字孪生和VR/AR/MR完成可视化监控。通过交互式可视化应用展示综采设备健康状态评估模型结构、模型参数及评估结果。利用性能退化图、故障映射图、性能雷达图等可视化工具完成人机交互。开发综采设备健康状态评估算法库,建立面向对象的综采装备健康状态评估标准架构、开发综采装备智能运维、健康状态评估软件。

4 结语

总结了国内外综采设备健康状态评估最新研究成果,从综采设备信号获取、特征提取及融合、健康状态等级划分、健康状态评估模型建立4个方面出发,讨论了综采设备健康状态评估研究现状,分析了综采设备健康状态评估存在的主要挑战,探讨了未来综采设备健康状态评估主要的发展趋势。综采设备健康状态评估与预测性维护技术在煤炭领域备受关注,但仍然存在巨大挑战。后续应加大综采设备故障机理研究,优化数据获取方式,构建数据评估体系;推进煤矿大数据平台建设,深入研究数据处理、特征提取算法;重视深度学习在综采设备评估上的应用;进一步开发具有优良泛化能力和非线性动态健康状态评估模型,进一步研究具有多健康状态的设备群的预知维护决策模型与方法;同时注重理论成果转化,实现现场应用,确保综采设备健康状态评估理论研究、算法开发和工程应用三线齐头并进。