自动钻机给进位置伺服系统动态特性仿真分析

2023-10-12彭光宇

彭光宇

(中煤科工西安研究院(集团)有限公司,陕西西安 710077)

0 前言

坑道钻机是煤矿井下探放水钻孔和瓦斯抽采钻孔施工的重要设备,随着煤矿井下自动化、智能化钻探设备的大面积推广使用,自动化钻机存在的问题日益凸显,其中自动上扣和卸扣成功率是影响自动钻机钻孔施工流畅性的主要因素[1]。自动钻机的给进液压系统是典型的液压位置伺服系统,其系统动态特性和位置控制精度决定着钻机自动上/卸扣成功率。

由于液压系统的非线性时变特性[2],加上液压油的可压缩性和系统泄漏问题,液压系统高精度控制一直困扰着广大技术工作者。尤其是在液压位置伺服系统中,影响系统动态响应误差的因素较多,难以通过设计计算确定选择最优化的元件及元件参数[3]。在系统设计时可以重点考虑对系统动态误差影响较大的器件和参数,进而降低系统成本,因此分析自动钻机给进位置伺服系统中各器件及参数对系统动态误差的影响程度就显得尤为重要。

本文作者通过AMESim软件对自动钻机给进位置伺服系统进行动态特性仿真分析,得到各器件和参数对给进位置控制动态误差的影响程度,指导自动钻机给进液压系统设计,提高自动钻机给进位置伺服系统动态精度,最大程度提高自动钻机自动施工流畅性,最后通过现场试验验证此方法的有效性。

1 自动钻机给进位置伺服系统工作原理

自动钻机液压系统由三泵系统组成[4],其中泵I系统为负载敏感系统,用于驱动钻机回转马达和夹持系统各液压缸动作;泵II为恒压定量系统,用于驱动主机给进液压缸和稳固系统各液压缸动作;泵III为负载敏感系统,用于驱动液驱钻杆自动装卸系统机械臂、钻杆转运装置液压缸以及主机机械臂动作。为达到自动控制的目的,自动钻机用液压阀全为电磁阀,其中控制回转、给进/起拔和机械臂动作的阀为比例电磁阀,其余辅助机构用阀为开关电磁阀。自动钻机控制器采用单片机系统,主要用于采集自动钻机各传感器信号,接收遥控器控制信号,再通过一定的运算处理,控制自动钻机按照设定的运动逻辑完成自动钻孔施工作业[5]。

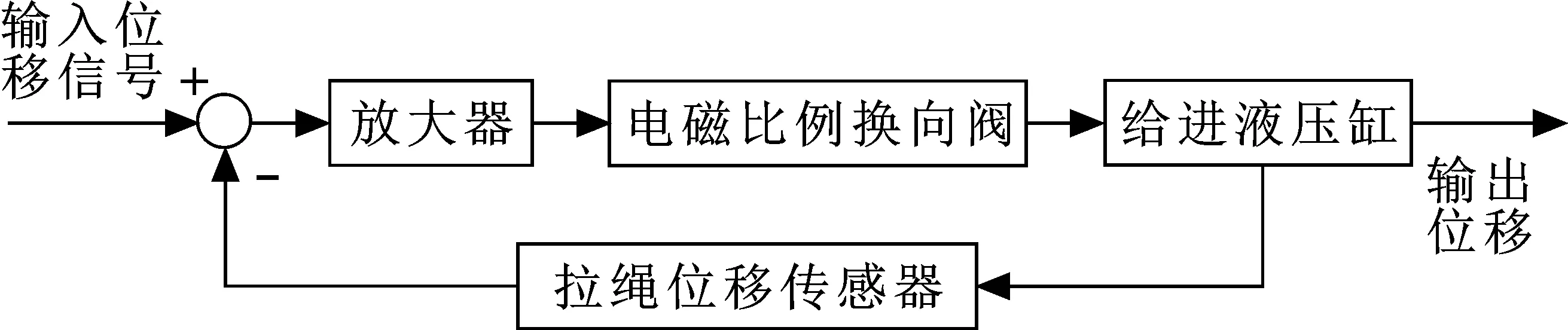

自动钻机给进位置伺服系统是一种典型的闭环电液联合控制系统[6],主要由三位四通电磁阀比例换向阀、拉绳位移传感器、定量泵、液压缸、溢流阀、放大器、信号源和托板构成。该系统(见图1)的工作原理如下:首先给进液压缸的输出位移通过拉绳位移传感器转变为CAN总线信号,控制器采集到CAN信号后按照协议解析得到高精度的位移值,与给定的位移值进行对比,得到闭环控制的偏差信号。这个偏差经过放大器放大后作为三位四通电磁比例换向阀的输入信号控制三位四通换向阀的开口度,从而按比例地控制给进液压缸活塞杆的前进或后退,进而控制给进液压缸的移动速度和移动方向,以实现准确控制给进液压缸位移大小及方向的目的[7]。给进液压缸的实际输出位移和给定的期望位移之间只要存在偏差,系统就会自动调整输出位移,直至二者之间的偏差为零,使系统趋向于稳定的工作状态。

图1 自动钻机给进位置伺服系统结构

2 模型建立及运行

AMESim是法国IMAGINE 公司开发的基于功率键合图的液压/机械系统建模、仿真及动力学分析软件,为多学科领域复杂系统建模仿真平台[8-9]。其中包含很多的标准元件库,库中的模型和子模型是基于物理现象的数学解析表达式,不同的应用库完全兼容,省去了大量额外的编程,为用户提供了友好的图形化物理建模方式以及鲁棒性极强的智能求解器和齐全的分析工具,大大提高用户的建模效率。文中利用AMESim软件建立自动钻机给进位置伺服控制系统模型。

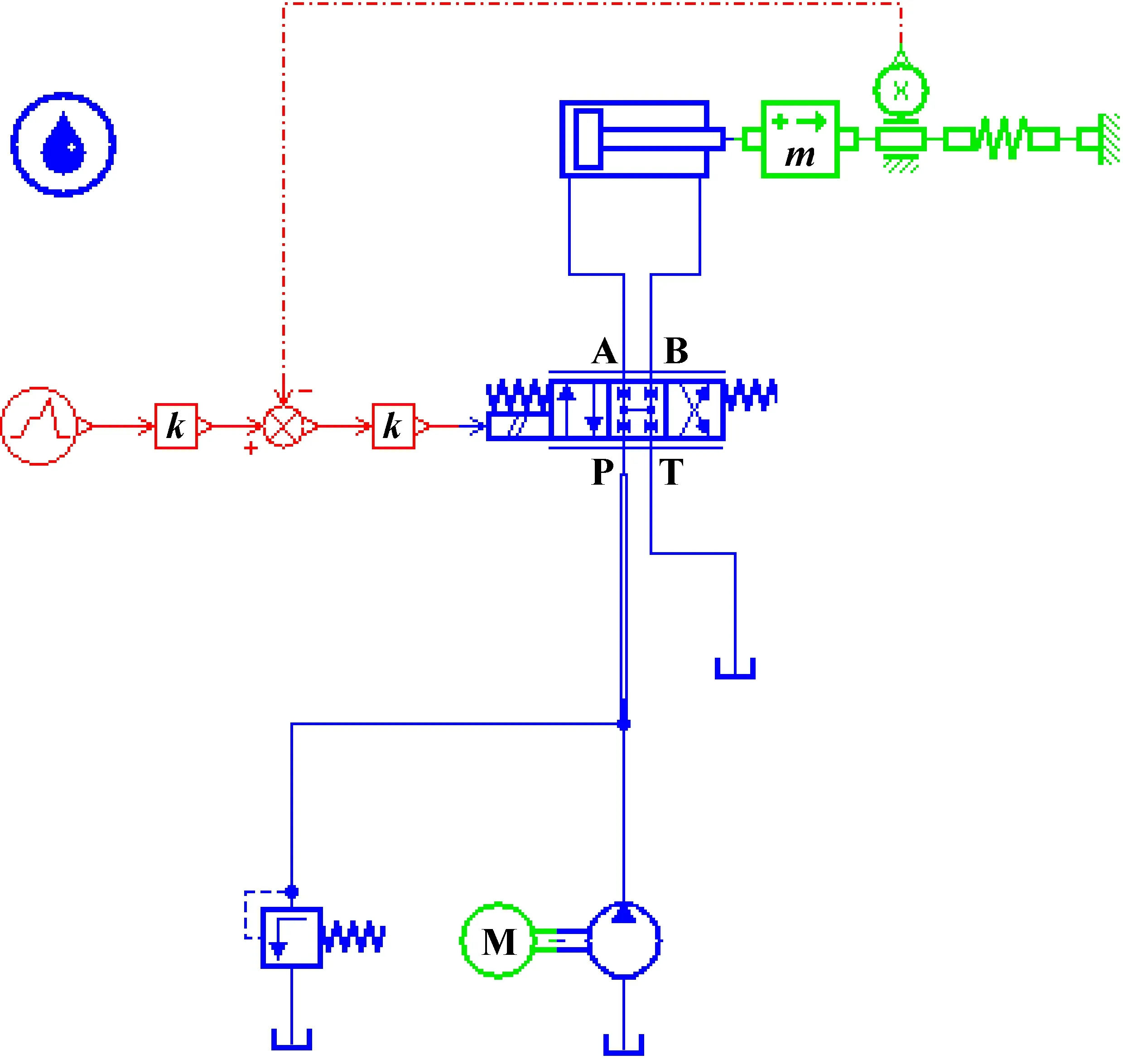

2.1 Sketch模型建立

进入AMESim环境,利用Sketch模式,并调用系统所提供的Hydraulic、Mechanical和Signal库中的元器件,在模型窗口中将各模型移动到适当的位置,用点击鼠标连线的方式将各器件连接起来,组成自动钻机给进位置伺服系统的AMESim仿真模型,如图2所示。

图2 自动钻机给进位置伺服系统仿真模型

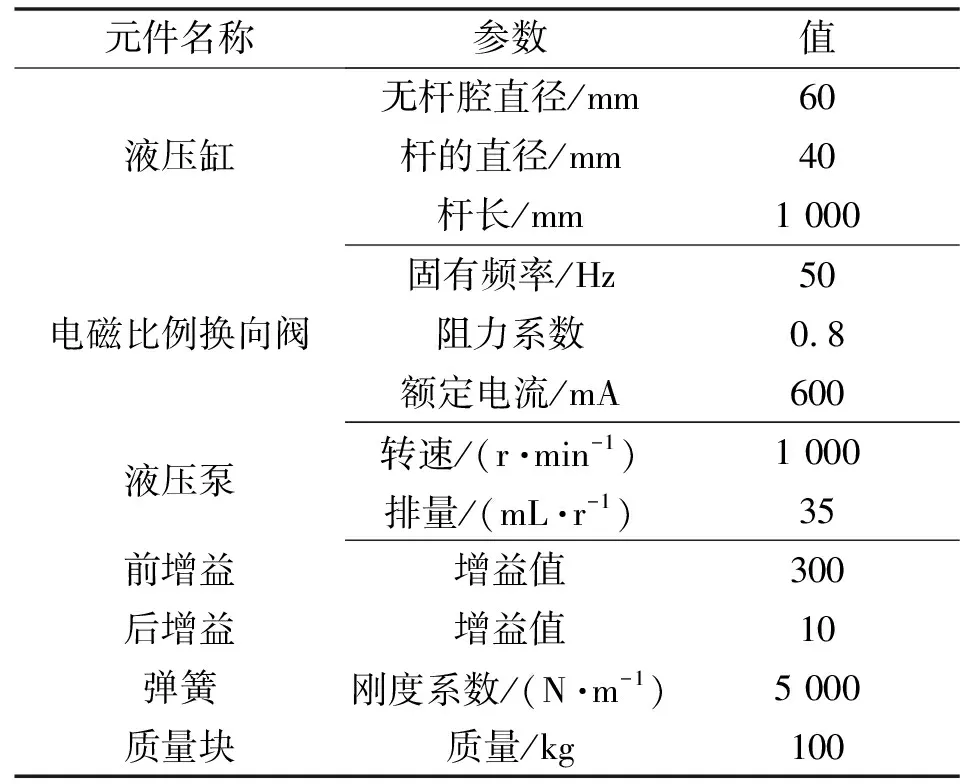

2.2 子模型选择及参数设置

点击 Submodel mode按钮,进入子模型选择模式,分别给电磁比例换向阀和给进液压缸选择合适的子模型,再点击 Premier submodel 按钮,为其他器件选择所需要的子模型,最后点击 Parameter mode 按钮进入参数设置模式,为仿真模型中每个器件设置合适的参数。模型器件参数设置如表1所示。

表1 模型器件参数设置

2.3 模型运行与验证

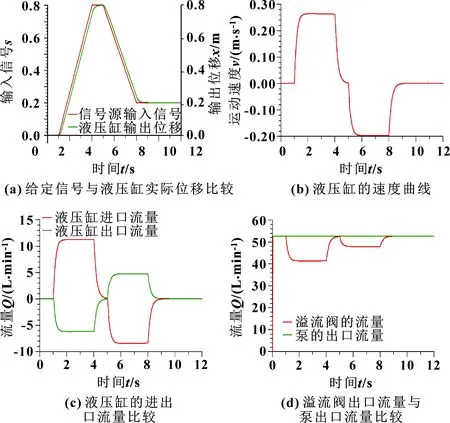

进入仿真模式,设置仿真时间为12 s,打印时间间隔为0.04 s,开始仿真,仿真结束后从Variables窗口中拖出需要的信号源输出信号到模型窗口中查看仿真结果,如图3所示。

图3 仿真结果

从图3(a)中可以看出:液压缸的实际位移曲线与要求的信号源曲线非常接近,在动态情况下液压缸的位移存在一定的滞后,输入稳态信号后系统能在很短的时间内达到所要求的稳态值。这与实际情况相符合,说明仿真结果比较好。

图3(b)和图3(c)反映了液压缸的进口流量与液压缸的速度成正比,图3(a)和图3(c)反映了液压缸进口流量对时间的积分与液压缸的位移成正比,液压缸的进口流量与出口流量之差等于液压缸的位移与液压缸杆的横截面面积之积;比较图3(c)和图3(d)可以得到溢流阀的出口流量与电磁比例换向阀的进口流量之和与泵的出口流量相等。这些情况都符合理论上的分析结果,由此可以看出此自动钻机给进位置伺服系统的模型建立正确,仿真结果也符合实际情况,可以采用此模型在AMESim中分析自动钻机给进位置伺服系统的动态特性。

3 给进位置伺服系统动态特性仿真分析

3.1 给进位置伺服系统动态误差分析

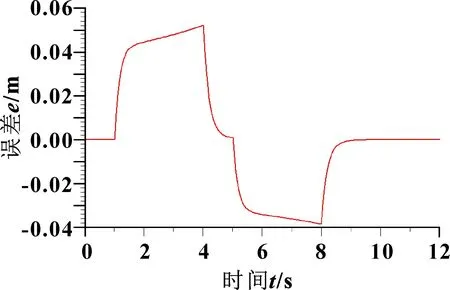

从图3可以看出此自动钻机给进位置伺服系统存在一定的动态误差和稳态误差,在Variables窗口调出系统的动态跟踪误差曲线如图4所示。

图4 系统动态误差跟踪曲线

由图4可以看出:系统稳态误差很小,满足一般系统的稳态误差要求;系统的动态跟踪误差大于0.05 m,不满足精度较高的自动钻机给进位置伺服系统要求,而且随着给进液压缸位移的增大,动态误差有继续增大的趋势。

由自动控制的相关知识可知:影响系统动态特性的因素有系统的固有频率、阻尼比和放大增益等[10-11]。文中通过AMESim软件分析电磁比例换向阀以及阀前的增益和负载对系统动态误差的影响。

3.2 影响位置伺服系统动态误差的因素分析

(1)电磁比例换向阀固有频率和阻尼比对给进位置伺服系统动态误差的影响

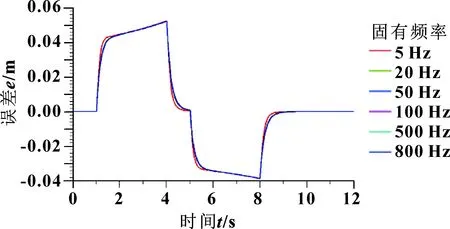

进入参数设置模式,打开Batch Paramaters对话框,选择电磁比例换向阀,进行用户自定义数据设置,添加电磁比例换向阀固有频率值分别为5、20、50、100、500、800 Hz。然后进入仿真模式,在参数设置中将仿真模式设置成Batch,再开始仿真。仿真结束后调出系统动态跟踪曲线,将各固有频率下的仿真结果显示在同一个图形窗口中进行对比,图5所示为电磁比例换向阀固有频率为5、20、50、100、500、800 Hz时的系统动态跟踪误差曲线。

图5 阀频率不同时的系统动态误差跟踪曲线

由图5可以看出:电磁比例换向阀的固有频率越大,阀的响应速度越快,但响应速度的变化十分微小,基本可以忽略电磁比例换向阀固有频率对自动钻机给进位置伺服系统的动态误差的影响。从精密仪器的角度来看,可以通过适当增大电磁比例换向阀的固有频率来提高位置伺服系统的精度。

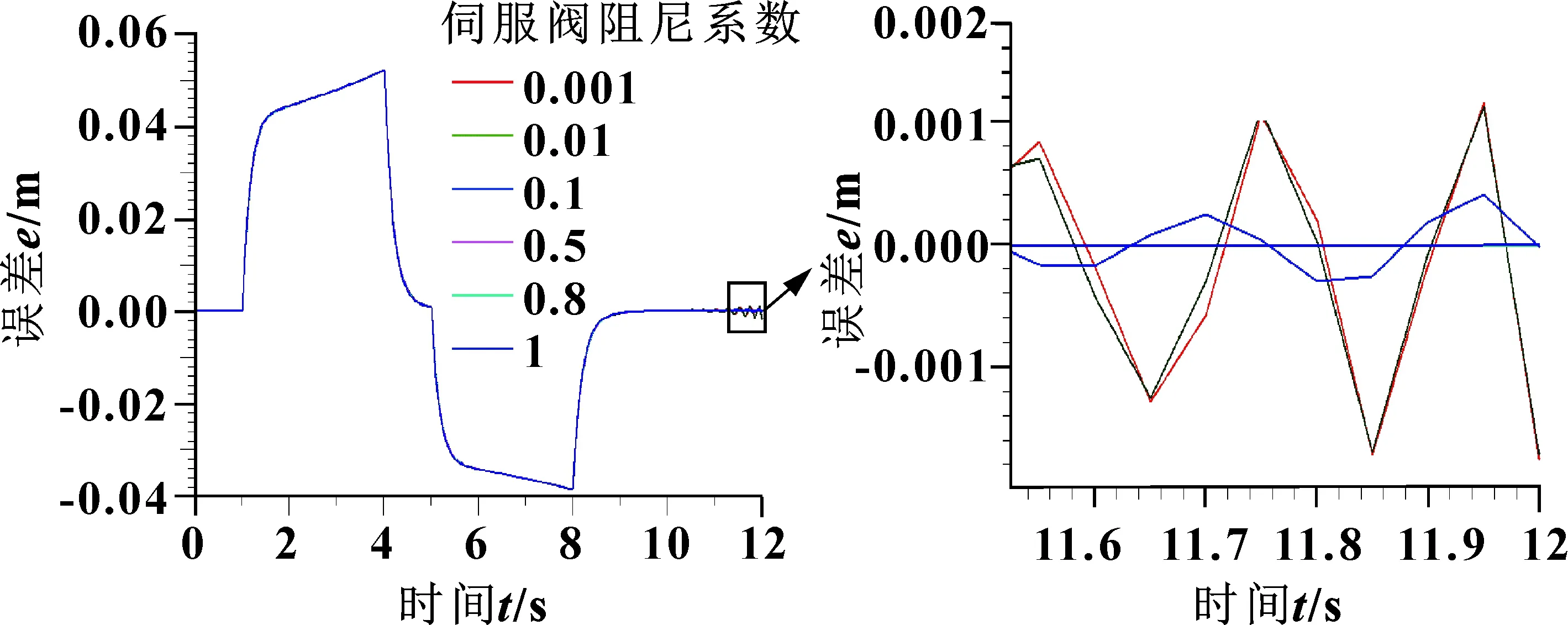

用同样的方法得到电磁比例换向阀阻尼比对系统动态误差的影响如图6所示,此时系统中其他器件的参数均采用第一次运行模型时的参数,后面的仿真中若无说明亦是如此。

图6 阀阻尼不同时的系统动态误差跟踪曲线

根据图6所示,从微观上看,随着电磁比例换向阀阻尼系数的大幅度增大,系统动态误差有极其微小的增大,稳态误差有一定程度的减小;而随着电磁比例换向阀阻尼系数的大幅度减小,系统稳态误差会增大,使系统出现不稳定。从宏观上看,电磁比例换向阀阻尼系数对系统动态特性影响不大。但从提高精度的角度看,可以通过减小电磁比例换向阀的阻尼系数来提高自动钻机给进位置伺服系统的动态精度,也可以通过增大电磁比例换向阀的阻尼系数来提高自动钻机给进位置伺服系统的稳态精度。

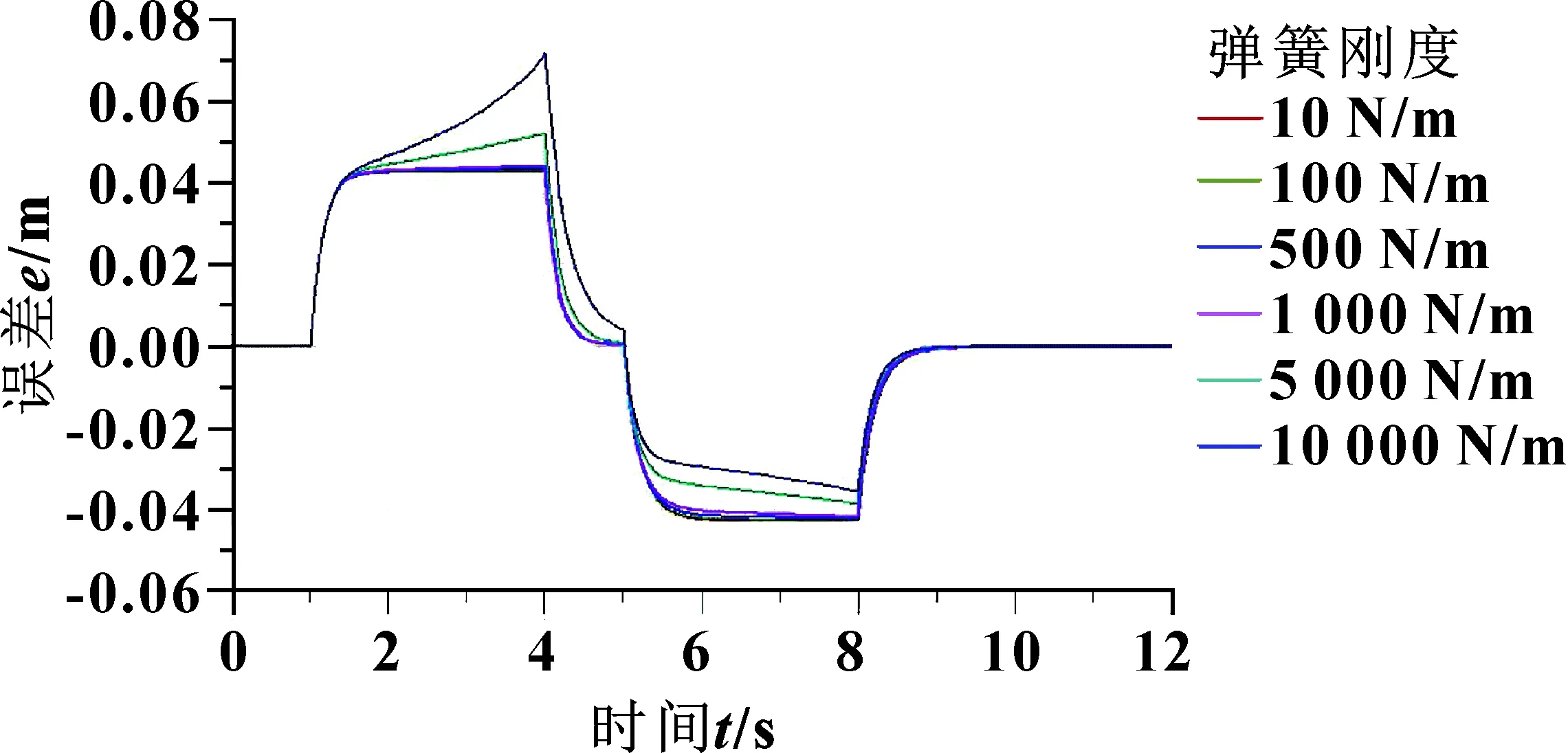

(2)负载刚度对给进位置伺服系统动态误差的影响

用同样的方法,在仿真软件中分别设置负载弹簧刚度为10、100、500、1 000、5 000、10 000 N/m,仿真得到自动钻机给进位置伺服系统动态误差跟踪曲线如图7所示。

从图7可以看出:弹簧刚度越大系统动态误差越大,即负载越大系统的动态误差越大。当负载的大小超过了泵的承载能力,系统的动态误差会呈指数式的增大。所以在设计自动钻机给进位置伺服系统时应适当地留有动力余量,防止负载意外增大或负载脉动对系统动态误差造成不可忽略的影响,甚至造成不可挽回的损失。

图7 弹簧刚度不同时系统动态误差跟踪曲线

(3)电磁比例换向阀前增益对给进位置伺服系统动态误差的影响

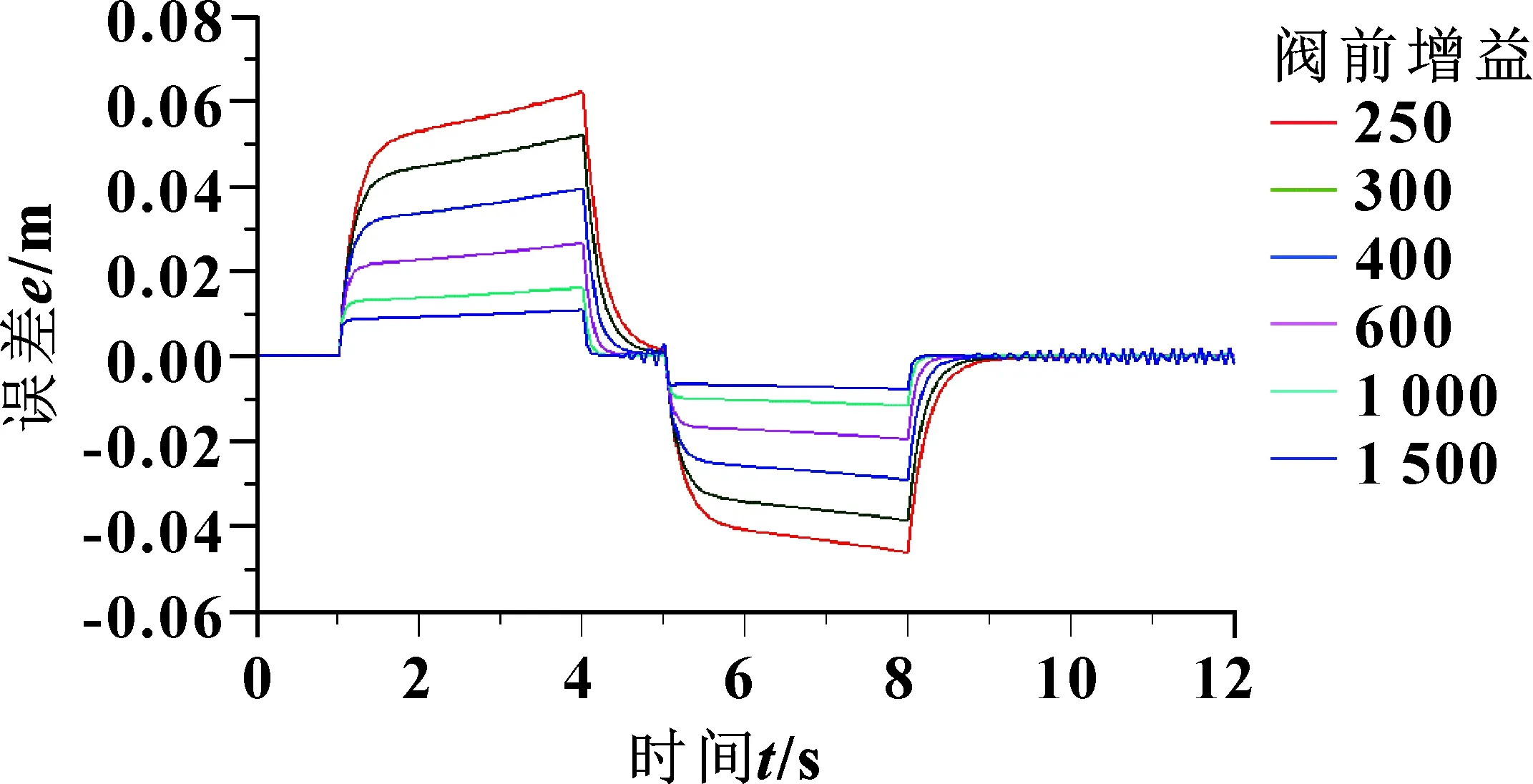

分别设置电磁比例换向阀前增益为250、300、400、600、1 000、1 500,采用同样的仿真分析方法,得到系统动态误差跟踪曲线如图8所示。

图8 阀前增益不同时系统动态误差跟踪曲线

由图8可知:电磁比例换向阀前增益越大,响应速度越快,系统动态跟踪误差越小。但增益值过大,运行4.5 s后,跟踪误差曲线出现超调,系统出现明显的震荡和不稳定。因此在设置电磁比例换向阀前增益值时,应在保证系统不出现震荡的前提下尽量设置大一点,这样可以很大程度上减小系统的动态误差。

4 试验分析

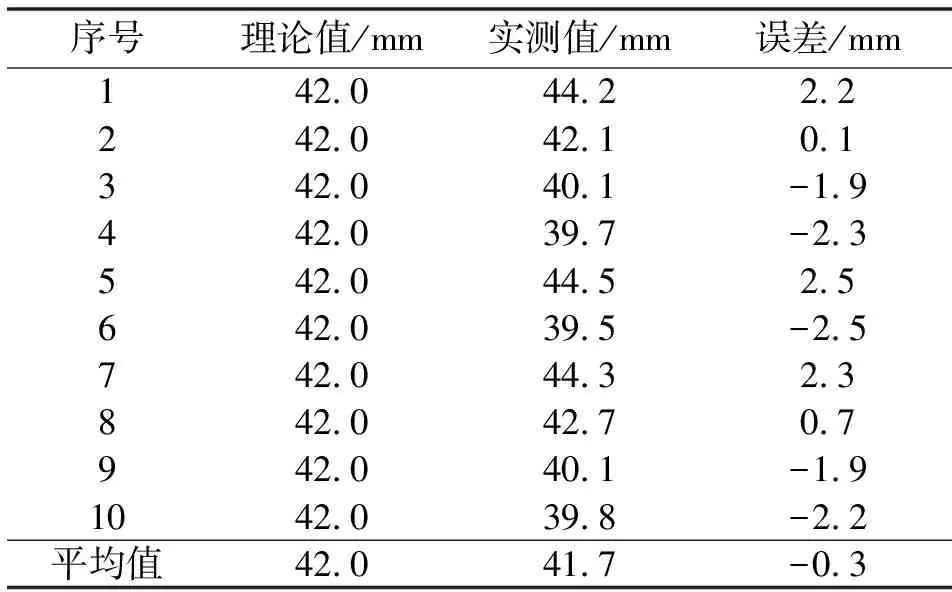

自动钻机工作时,其给进油缸一直处于运动状态,要提高给进位置控制精度,需重点关注给进位置伺服控制系统的动态误差。结合仿真结果,考虑成本与实施可行性,对自动钻机给进位置伺服系统进行优化。在原基础上适当减小了电磁比例换向阀的阻尼系数,增大了给进位置伺服液压系统的动力余量,并通过优化电控程序,增大了电磁比例换向阀前增益值,最后对整机进行综合调试。以上扣点为给进位置控制精度测试点,测得给进位置动态精度数据如表2所示。测试结果显示:自动钻机给进位置动态误差在±2.5 mm以内,满足自动钻机全自动上卸扣要求。

表2 给进位置动态精度测试数据

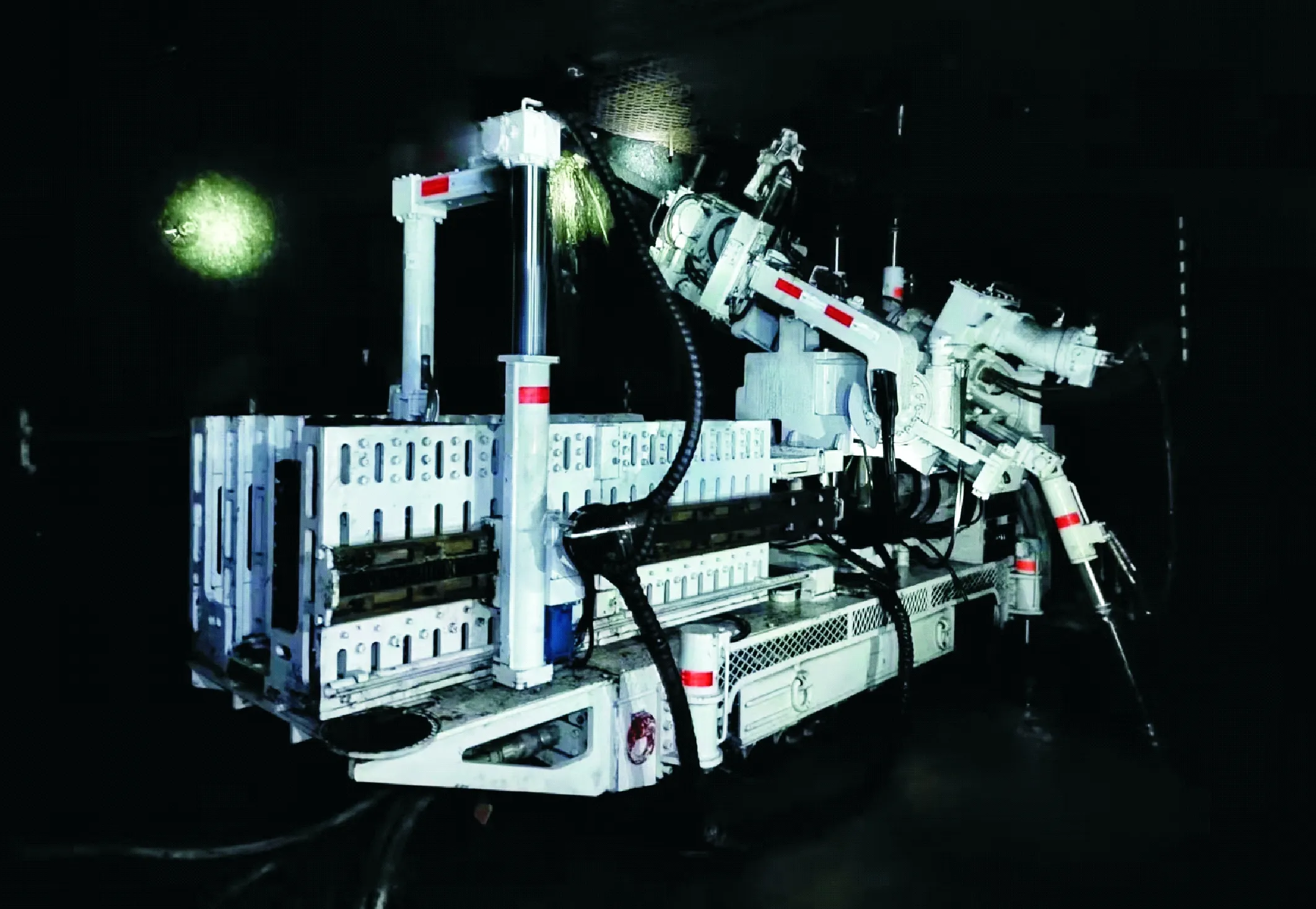

优化后的自动钻机于2022年4月在神东煤炭集团石圪台煤矿31 303和31 309工作面进行了现场试验,如图9所示,试验共完成16个钻孔,总进尺1 690.5 m。试验中,自动钻机给进位置控制精度大幅提升,自动上扣/卸扣成功率由之前的92%提高到了98%,极大地提高了自动钻机全自动施工流畅性。

图9 自动钻机在石圪台煤矿试验现场

5 结论

(1)AMESim的使用步骤简单且仿真结果准确,其具有可以直接使用的丰富的元件库,使得图形化建模比较容易,省去复杂的数学建模过程,提高了建模效率。此外运用AMESim的批处理功能还可简化参数设置的步骤。

(2)在自动钻机给进位置伺服系统中,系统中的各元件参数对系统的动态误差都有一定的影响,其中电磁比例换向阀的固有频率和阻尼系数对系统动态误差影响比较小;电磁比例换向阀前置放大器增益越大,系统响应速度越快,动态跟踪误差越小,但增益过大,会使系统震荡,不稳定;负载对液压位置伺服系统动态误差影响较大,当负载大小超过了泵的承载能力时,系统的动态误差会呈指数式的增大,因此在系统设计时应留有一定的动力余量。

(3)提高自动钻机给进位置伺服控制精度,可以大幅度提高钻机自动上扣和卸扣成功率,进而提高自动钻机全自动施工流畅性。