自动化钻杆输送设备液压系统设计

2023-10-12申晟余亿坤

申晟,余亿坤

(广州宝力特液压技术有限公司,广东广州 510000)

0 前言

煤与瓦斯突出、突水、冲击地压是导致煤矿事故的主要灾害,目前相应灾害常用且有效的防治措施分别为钻孔抽采、疏水及卸压[1-3]。以上防治措施的共同点是都需要进行钻孔施工。常规煤矿钻机在井下钻孔施工过程中,钻杆的装卸由人工完成[4]。在这种状态下,一旦发生孔口瓦斯突出或者涌水事故,操作人员人身安全面临严重威胁[5]。钻车装卸钻杆大多由工人手动进行,当前一根钻杆在钻机的作用下钻入岩层,然后工人将下一根钻杆搬运至钻机上,将钻杆与前一根对齐、装接、拧紧,整个过程需要3~5 min,2-3人合作完成。这样不仅浪费劳动力,还增加了钻孔的附加时间,钻机的工作效率较低,对工人产生巨大的安全隐患[6-8]。为此,中煤科工集团重庆研究院有限公司成功研发出地面远距离自动控制钻机[9-10],该套钻杆自动输送系统仍存在工作范围较小、工作过程中系统冲击振动较大、钻杆料仓小等问题,限制了钻机的适用范围,制约了机械手的响应速度,影响了钻杆输送效率。因此,新的钻杆输送装卸设备将钻杆装卸和钻杆输送分开。

本文作者对钻杆自动输送设备液压系统开展研究。针对新的自动钻杆输送装卸设备,研制出适用于配套煤矿钻机井下施工的钻杆输送机械手及自动输送料仓的液压系统。通过此研究不仅可以实现钻杆自动化输送,减少钻孔施工人员数量,保障钻孔施工安全,而且与国家和各地方政府要求煤机装备智能化发展的方向相一致,所研究新产品可直接用于煤矿钻机的钻杆自动输送领域。

1 自动化钻杆输送设备工作原理

1.1 自动化钻杆输送装卸设备

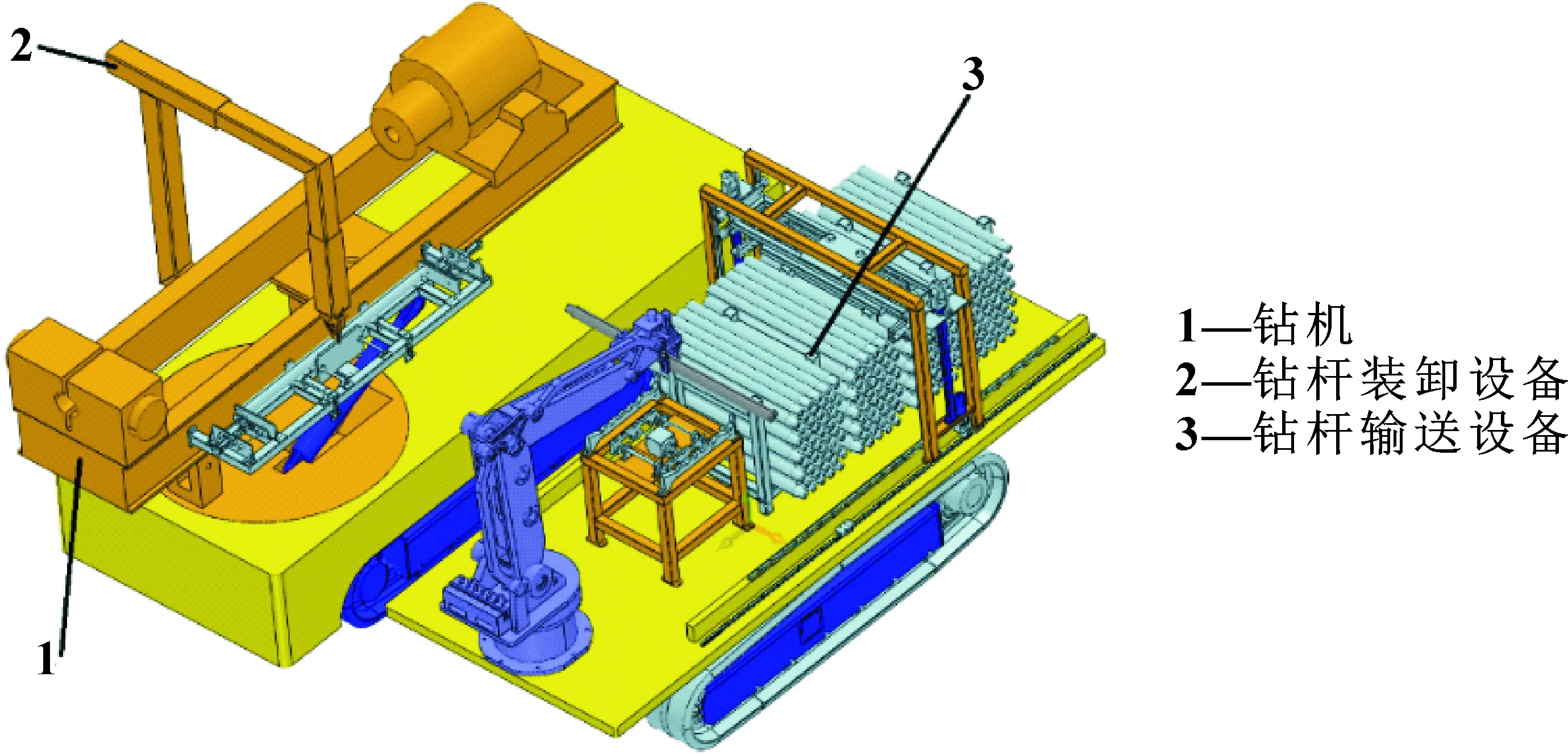

自动化钻杆输送装卸设备主要是将钻杆从料仓放置到钻机上。如图1所示,钻机1与钻杆装卸设备2同放在一台履带车上,钻杆输送设备3放在另一台履带车上。钻杆料仓中的钻杆通过钻杆输送设备放在钻杆装卸设备的上料框位置上,钻杆装卸设备将钻杆移入钻机中,从而实现钻杆的输送和装卸。由于钻杆输送设备上有机械臂,即使2台履带车按不同的方位摆放,钻杆仍能放置到夹持位置上,所以可以适应窄小的坑道。而且料仓可以放置200根钻杆,从而保证了钻杆钻机连续高效率的运行,有效减少工人的工作强度。

图1 钻杆输送装卸设备示意

1.2 自动化钻杆输送设备

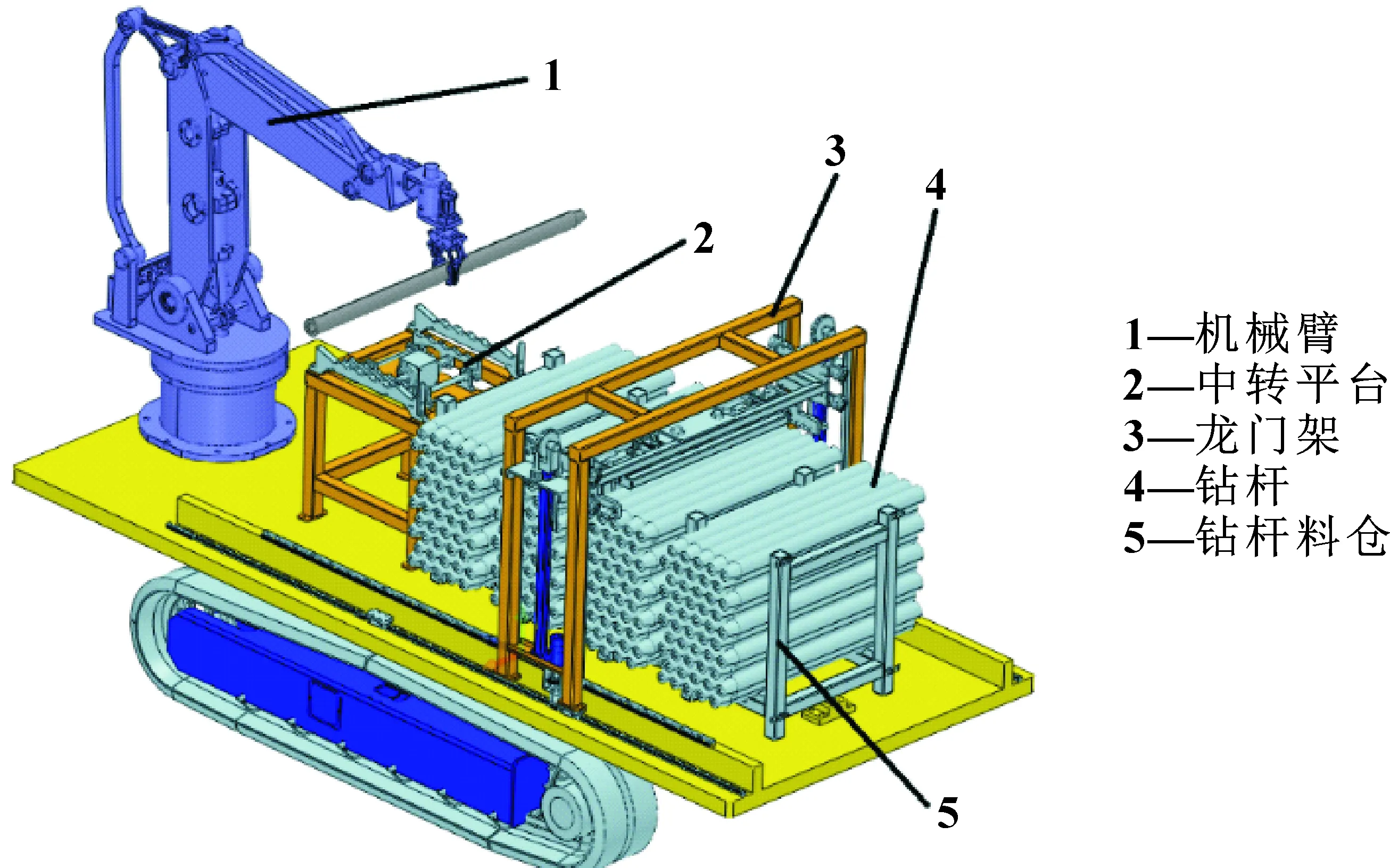

如图2所示,自动化钻杆输送设备由五轴机械臂1、中转平台2、龙门架3、钻杆4以及钻杆料仓5组成,并统一安装在履带车上跟随钻杆装卸设备移动。钻杆装载的具体工作原理为:龙门架抱夹多根钻杆至中转平台,根据步进梁的原理,中转平台依次将钻杆输送到机械臂夹持位置,机械臂将钻杆放入另一台履带车上的钻杆料框。钻杆卸载时则机械臂从钻杆料框中夹持钻杆到中转平台,中转平台将钻杆步进输送,当钻杆达到预设杆数,龙门架将钻杆放置到钻杆料仓中,实现钻杆的自动化输送。

图2 钻杆输送设备示意

2 钻杆输送设备液压执行元件

由于钻杆输送设备在煤矿井下运行,为了实现防爆和节省空间,所有动作皆由液压执行元件驱动。

2.1 液压执行元件参数

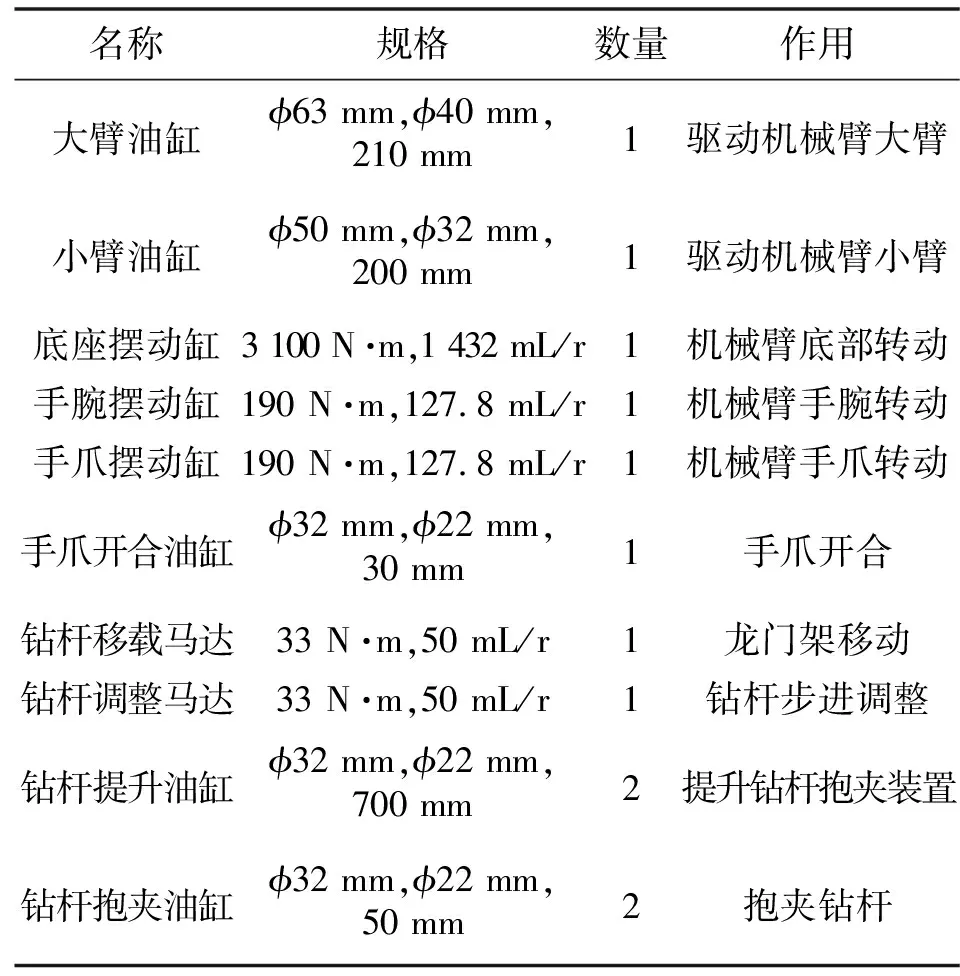

根据钻杆输送设备的工作原理,考虑到机械安装的空间大小和油缸的压杆稳定性,其主要执行元件如表1所示。

表1 钻杆输送设备液压执行元件参数

2.2 液压执行元件计算

根据钻杆输送设备的机械结构以及执行元件参数,通过动力学计算可知各执行元件的负载和速度,从而可分别计算各动作所需要的压力和流量。考虑到此系统的油缸都是受压状态,因此油缸所需最大的压力主要出现在油缸伸出动作时的无杆腔。且无杆腔所需流量更多,所以主要是对无杆腔进行计算。

油缸无杆腔压力:

(1)

式中:p1为无杆腔压力(Pa);p2为有杆腔压力,取0.5×106Pa;F为油缸伸出时的最大负载力(N);D为活塞直径(m);d为活塞杆直径(m);ηm为机械效率,取0.9。

油缸运行流量:

(2)

式中:q为油缸运行所需流量(m3/s);D为活塞直径(m);u为活塞与缸体的相对速度(m/s)。

摆动缸和液压马达的进出口压差:

(3)

式中:Δp为液压马达和摆动缸进出口压差(Pa);T为液压马达或摆动缸的负载转矩(N·m);V为液压马达或摆动缸的排量(m3/r)。

摆动缸和马达的流量:

(4)

式中:qv为油缸运行所需流量(m3/s);nm为液压马达或摆动缸的转速(r/min);ηv为容积效率,取0.95。

根据公式(1)(2)(3)(4),将各执行元件的最大负载和最大转速代入,可计算得到各执行元件动作所需的压力和流量。

3 钻杆输送设备液压系统设计

根据钻杆输送设备的结构,液压系统分为3部分:泵站部分、机械臂部分和辅助部分。泵站部分主要为液压系统提供油源,机械臂部分主要是控制机械臂的运动,辅助部分主要是控制中转平台和龙门架。

3.1 液压系统泵站部分原理

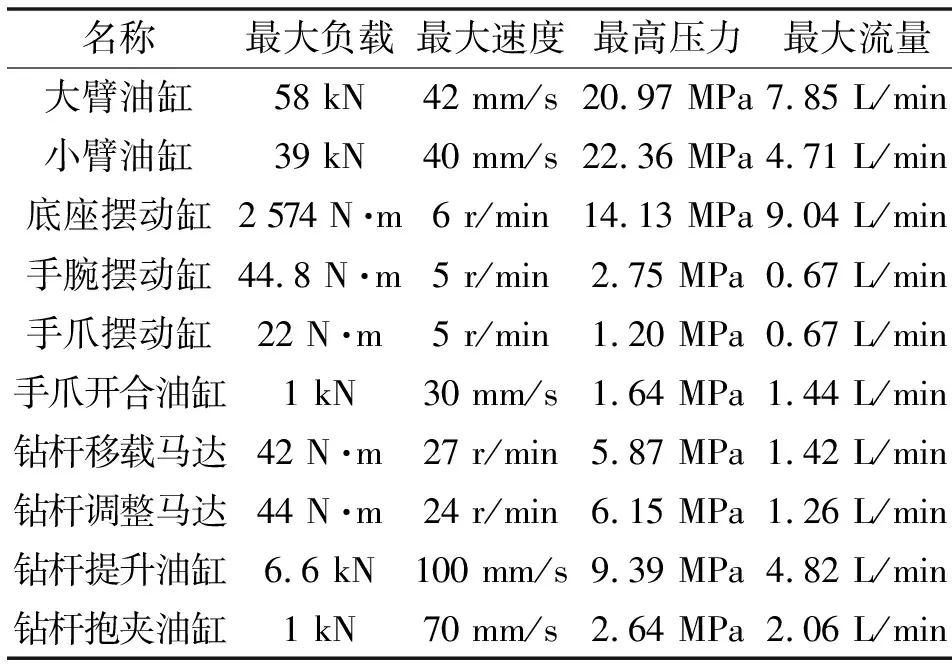

执行元件确定完后,需要确定系统的压力、流量和功率。由表2可知各执行元件所需的最大压力和流量,结合实际工况下需要多个执行元件同时动作,出现最大流量主要是在大小臂油缸动作,钻杆提升油缸和钻杆移载马达同时动作,因此将上述执行元件最大流量相加可知系统最大流量23.46 L/min。由于小臂油缸为22.36 MPa,考虑到需要比例阀控制油缸,且小臂油缸流量少,所以选取系统压力为25 MPa。由此可知系统功率为

(5)

式中:W为电机功率(kW);p为系统总压力(MPa);Q为油泵流量(L/min);η为电机效率系数,取0.9。因此选取电机功率为15 kW。选取泵的额定压力为25 MPa,排量为23 mL/r。

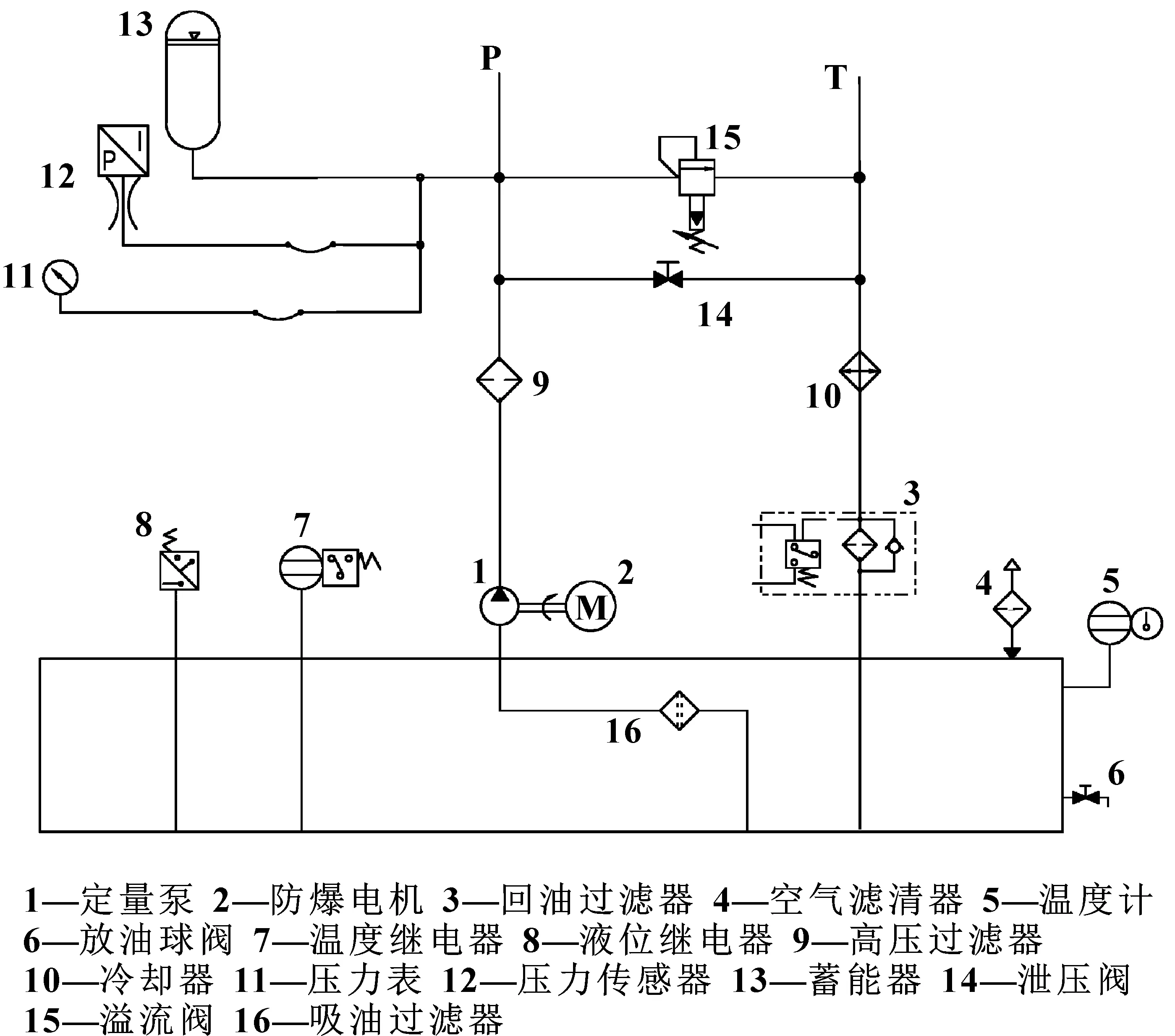

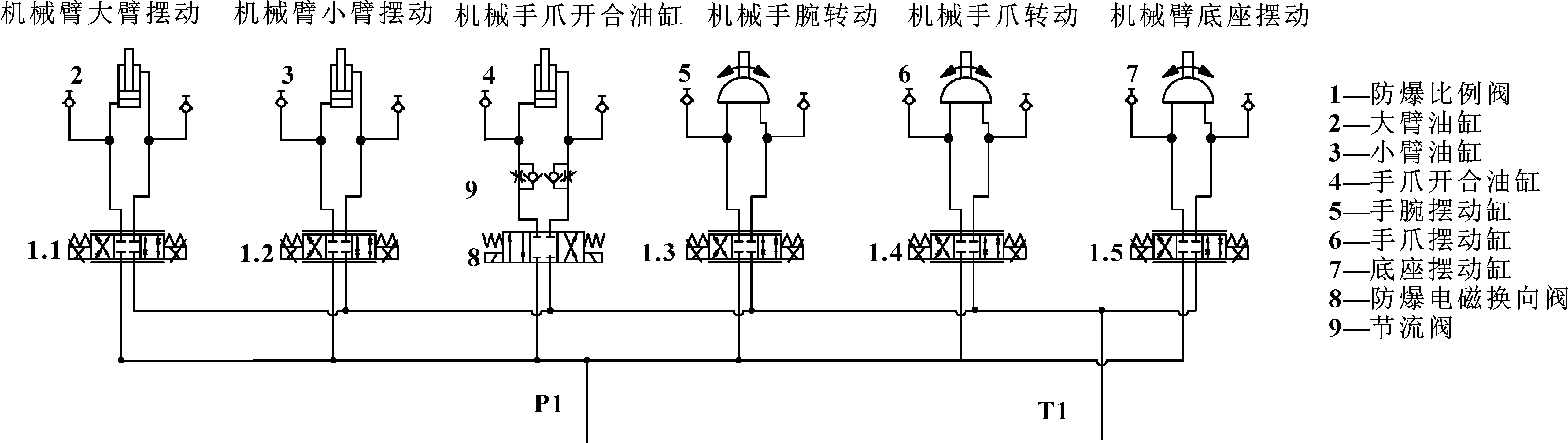

泵站部分原理如图3所示,考虑到机械臂需要涉及到电液控制,为保证电液阀能够有稳定的供油压力和紧凑的空间,泵站采用定量齿轮泵1和小型蓄能器13组合。由于定量齿轮泵只会产生压力脉冲而不会变量,所以用小型蓄能器可使供油压力稳定。定量泵1因为靠溢流阀15溢流会发热,所以需配冷却器10和温度继电器7,保证油温控制在合理的范围。泵站通过P管将油输出到机械臂的控制阀台P1口和辅助装置控制阀台P2,通过T管将机械臂的控制阀台T1口和辅助装置控制阀台T2口的油导入油箱中。其元件各作用如表3所示。

表2 钻杆输送设备液压执行元件最大压力和速度

图3 泵站液压原理

表3 泵站液压元件主要配置说明

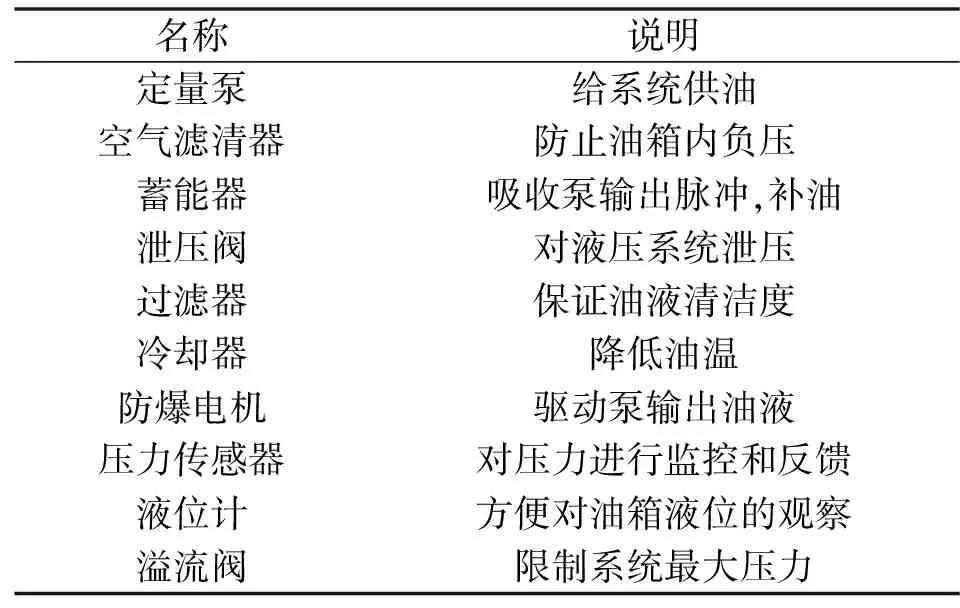

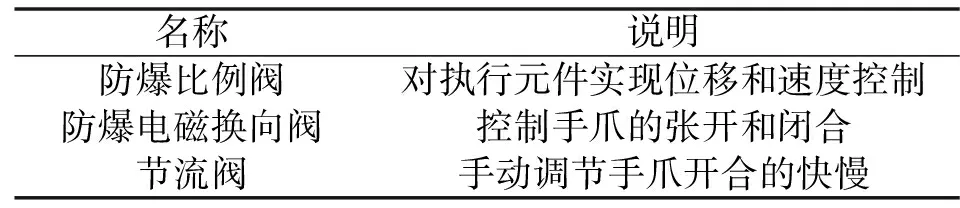

3.2 液压系统机械臂部分原理

如图4所示,根据机械臂的工作原理,除考虑手爪开合油缸不需要位移控制之外,其余各执行元件需要位移或角度控制,所以需要防爆比例阀实现模拟量的电液控制,因此需对比例阀进行选型。由于大臂油缸、小臂油缸和底座摆动缸为主要控制元件,考虑到系统流通较小,初步选定最小规格防爆比例阀为6通径。实际工作中,阀的实际压降为

Δp=ps-Δp0-pmax

(6)

式中:ps为系统供油压力,取25 MPa;pmax为执行元件最大压力,查询表2可得;Δp0为液压泵站到比例阀的压力损失,此处可取0.5 MPa。

图4 机械臂液压原理

防爆比例阀在负载压力下的空载流量为

(7)

式中:qN为比例阀的额定流量,取最小8 L/min;ΔpN为比例阀通过额定流量时的规定阀压降,取1 MPa。

由式(6)(7)可知大臂油缸、小臂油缸和底座摆动缸在负载压力下的流量分别为15.03、11.70、25.76 L/min,满足表2中所需最大流量。机械臂液压各元件作用如表4所示。

表4 机械臂液压元件主要配置说明

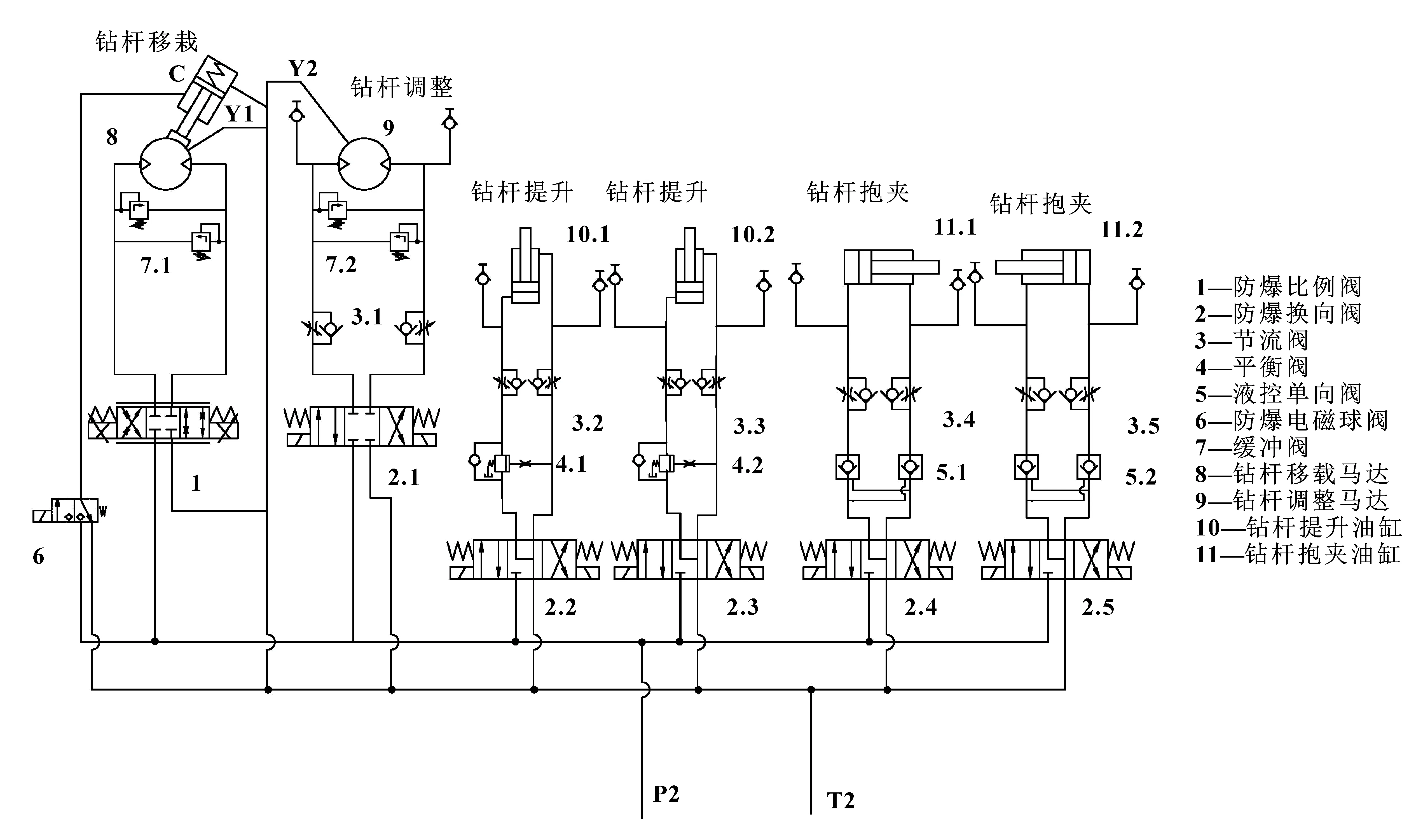

3.3 液压系统辅助部分原理

辅助原理主要是驱动除机械臂以外的辅助元件,主要为抱夹装置的上下移动、抱夹装置的夹紧钻杆、龙门架沿导轨移动和钻杆在中转平台的步进动作,其液压原理如图5所示。考虑到辅助装置的要求精度不高,所以主要以防爆换向阀的控制为主。

图5 辅助装置液压原理

由于钻杆移载即龙门架在履带车沿轨道运行时主要采用钻杆移载马达提供动力,为保证龙门架能够到达指定位置,将钻杆移动到中转平台上方。马达带有刹车,由电磁球阀6控制,当电磁球阀得电时,会向刹车装置供油,刹车松开,马达可正常运行;电磁球阀失电时,刹车抱紧,马达无法动作。防爆比例阀1主要控制马达速度提前减速,保证马达不会出现急刹。其余元件作用如表5所示。

3.4 样机试验

为验证理论计算和实际应用,参照设计结构设计出样机。样机中去除了履带车,保留了机械臂、中转平台、龙门架和钻杆料仓,同时制作了钻杆料框,其结构如图6所示。经过测试,自动化钻杆输送设备能在1 min内将料仓中的单根钻杆放置到钻机料框中。

图6 自动化钻杆输送设备样机

4 结论

文中根据自动化钻杆输送设备的机械结构和工作原理,依据运行过程中的理论载荷,设计出相配套的液压系统。最终通过制作样机验证该液压系统能够适用于钻杆输送设备中,为它提供可靠的动力和精准的动作控制。由于液压系统具有紧凑的执行元件、良好的防爆性和较好的控制精度,因此非常适合用于需要高防爆要求和狭窄的煤矿井下作业,具有广阔的市场空间。