面向发动机部件定制加工的矩阵式智能产线设计

2023-10-12赵国强黄永华韩其飞武迎迎张艺馨张建

赵国强,黄永华,韩其飞,武迎迎,张艺馨,张建

(1.山东科技职业学院机械工程系,山东潍坊 261053;2.潍柴动力股份有限公司,山东潍坊 261061;3.北京华航唯实机器人科技股份有限公司,北京 100089)

0 前言

伴随激烈的市场竞争,制造企业需要快速制造个性化产品以满足客户要求,同时不断发展的个性化定制需求也在改变传统的制造业生产模式。在此背景下,国家提出并大力推动“中国制造2025”战略落地,智能制造在各行业领域得到蓬勃发展[1]。对于国内大量的机械制造企业,在现有生产基础上新增智能制造生产线,替代单一设备为主的离散式生产模式,已成为制造企业数字化转型升级的必然选择[2-3]。

发动机广泛应用在汽车、农业机械、工程机械等领域,面对复杂多变的服役工况和日益增加的个性化定制需求,制造企业亟需进行智能化升级改造以提升其运营质量和效益。在此过程中,“智能改造难、升级效果差”、“自动化孤岛、信息孤岛”、“环境复杂、管理难度大”等成为发动机行业转型升级的痛点、难点[4-5]。

智能产线在国外工业发达国家已被大量应用,SHAHBAZI、BYUN[6]将工业机器人与物联网结合实现制造过程的多级质量控制,但存在理论模型和实际加工误差较大等问题。与德国等工业先进国家相比,国内智能产线在智能装备、控制软件等方面存在较大差距。近年来,国内学者和制造企业对智能产线进行大量研究与应用:如许怡赦、朱永波[7]研究平面金属薄板饰件精加工智能产线,仅获得产品样件,未见实际生产测试。张鑫等人[8]研究伺服电机部件加工智能产线,该产线不具备通用性,无法满足产品个性化快速定制需求。

本文作者以发动机核心部件活塞连杆的智能产线设计为基础,采用创新性的矩阵式布局,从产线的功能分析、方案设计、仿真与调试验证等多维度完成产线设计与实施,融入物联网、智能控制和工业机器人等先进技术,为企业提供降本、增效、安全、可靠的最优解决方案。

1 智能产线功能分析

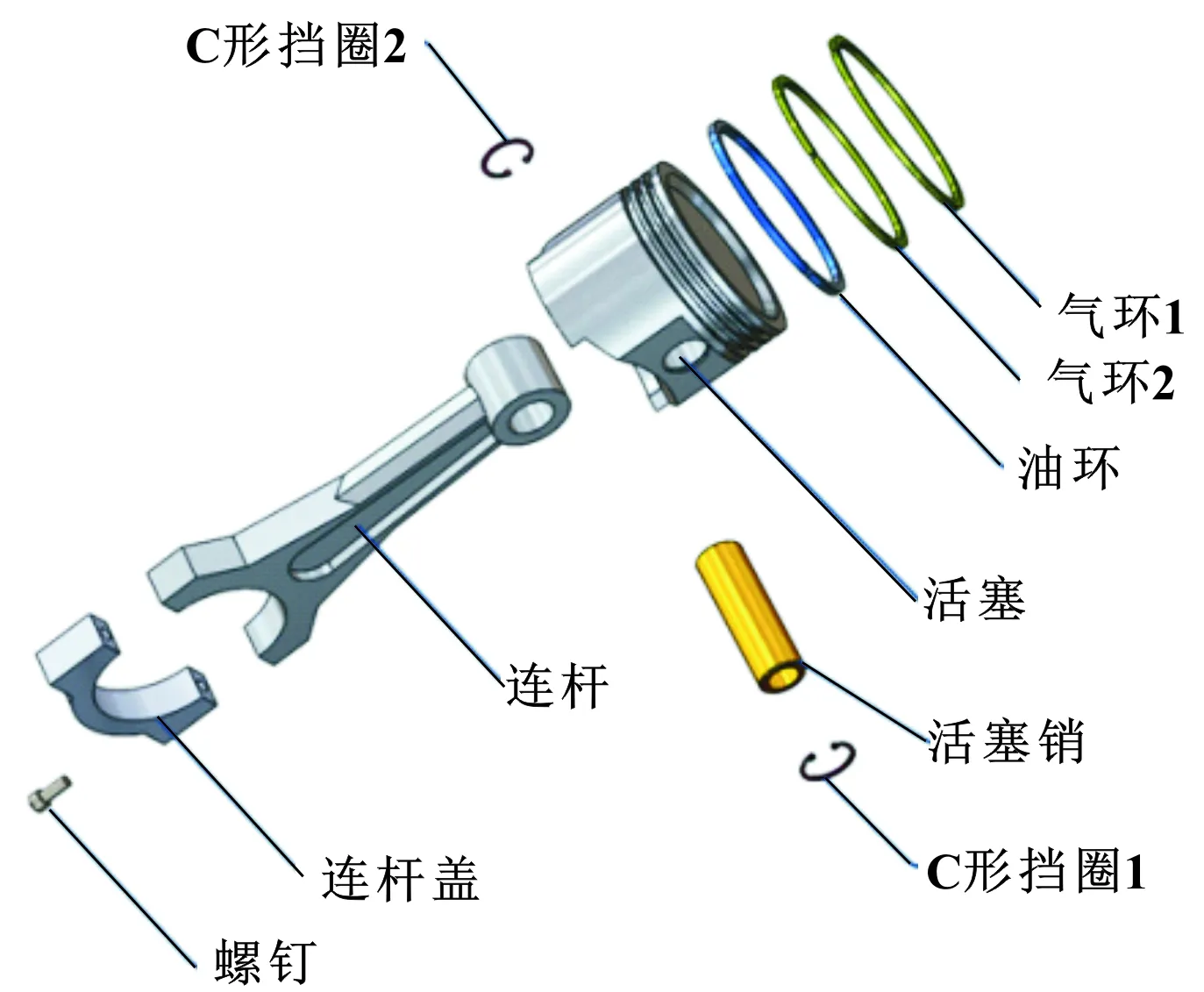

智能产线以制造执行MES系统为核心,融合智能仓储、物联网、工业机器人、虚拟仿真等先进技术,实现活塞连杆的智能排产、定制化加工。其中,图1为活塞连杆的总装图。为实现活塞连杆的智能化生产,产线需具备以下功能:

(1)总体功能。围绕活塞连杆的生产流程,借助工业机器人等智能装备替代人工实施自动上下料作业,通过信息化手段实现智能排产、加工、检测、装配和仓储等过程,实现制造全流程的自动化和智能化[9],满足企业降本、增效、安全、可靠的要求。其中,重点涵盖六轴工业机器人的程序编制、PLC控制检测建立及调试、RFID电子标签信息衔接、数控系统大数据采集及处理、工件在线检测系统衔接和产线整体联网组线等。

(2)产线效率。约240 s加工一个零件、装配效率为15件/h。

(3)装备组成。以活塞连杆加工过程为核心,包括数控加工、检测、装配和仓储物流等模块单元。

图1 活塞连杆总装图

2 智能产线方案设计

此产线以某发动机企业活塞连杆的智能加工、检测、装配和仓储为技术路线,基于工件物流需求设计工作流程,实现多品种小批量产品的混流加工、自动检测和装配,并通过AGV送至仓库。产线采用矩阵式布局,各模块单元既能独立运行,也可根据生产任务要求将多个单元自由组合进行串联式定制化生产,具有较高的生产柔性。其工作流程如图2所示。

图2 智能产线工作流程

2.1 模块单元设计

(1)智能仓储物流单元

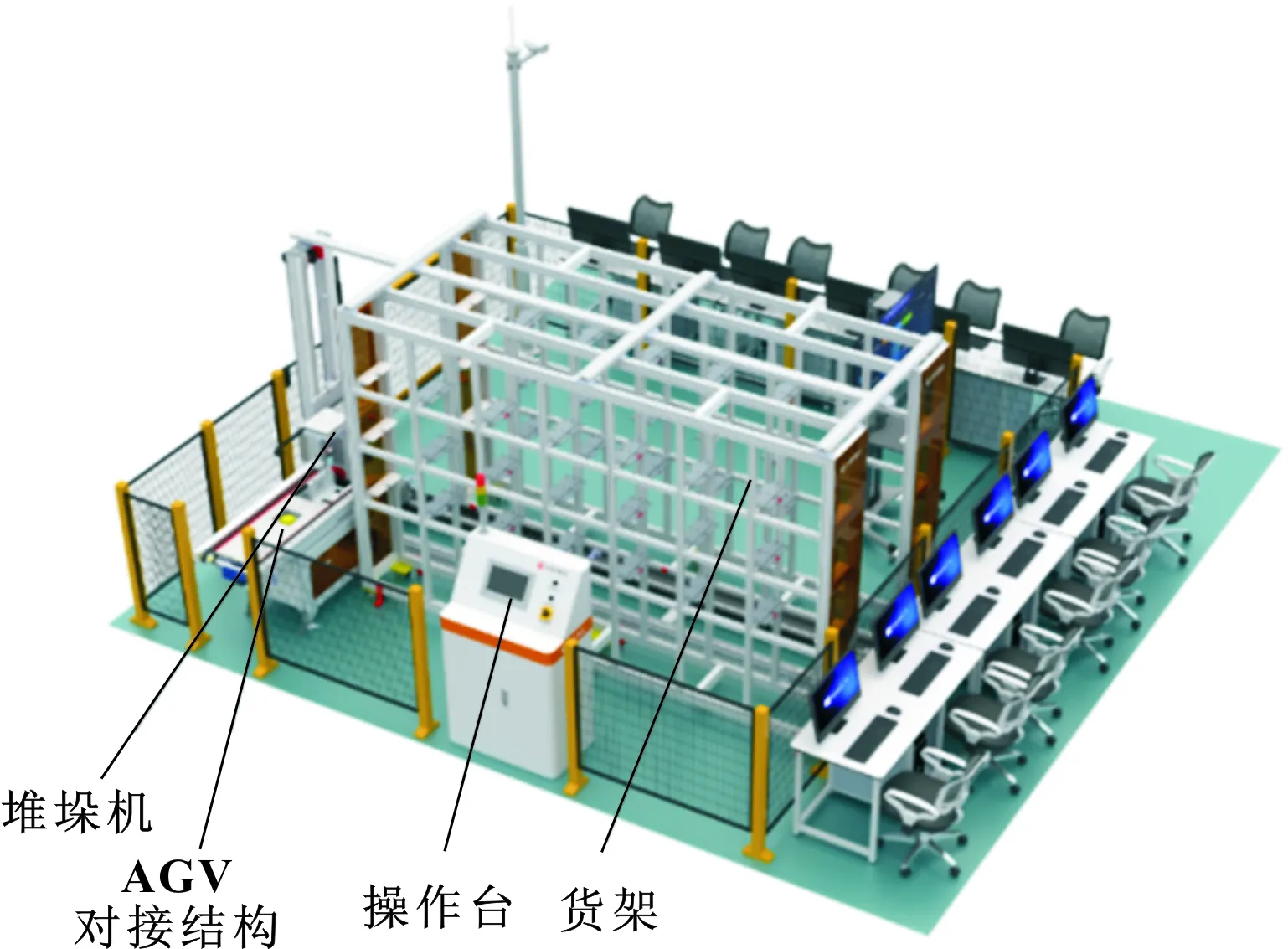

仓储物流单元配置以工件加工流程和产线整体需求为设计基础,包括1个智能立体原料库、1个智能立体成品库、AGV小车(含调度系统)和RFID等部件,实现活塞连杆的毛坯出库和成品入库、物流运输及信息跟踪。其中,智能立体原料库设计如图3所示,智能立体成品库设计如图4所示。

图3 智能立体原料库

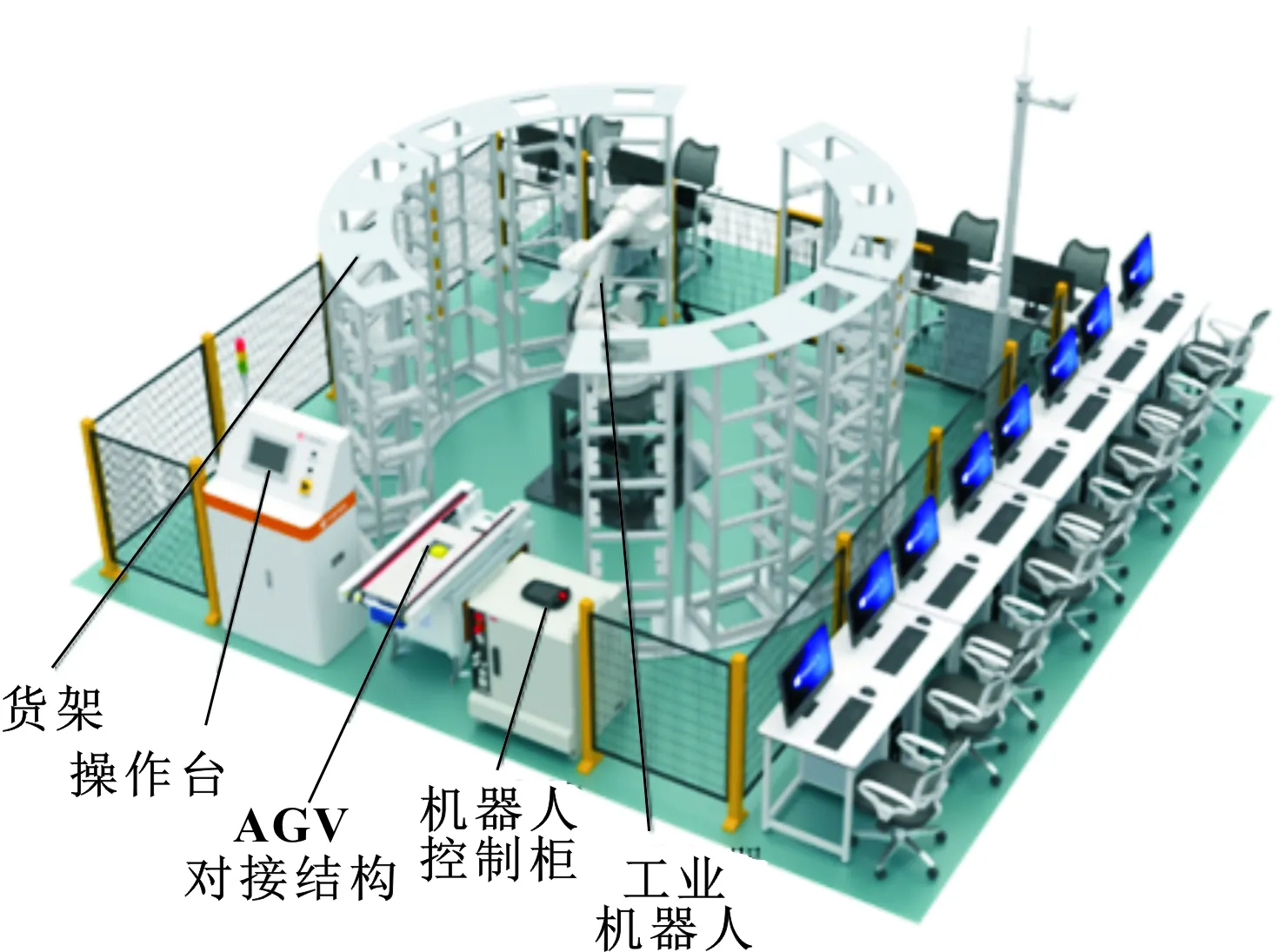

图4 智能立体成品库

智能立体原料库用于存储发动机部件毛坯,由巷道仓储架、巷道堆垛机、AGV对接机构、仓储管理平台、PLC控制单元、HMI单元、监控系统、台架及其他配件等组成。毛坯出库流程为:MES系统发出取料指令→堆垛机对相应料盘准确定位并取出、放至AGV对接机构→读取RFID电子标签信息→AGV小车运走毛坯料盘。

智能立体成品库用于存放发动机部件成品,由环形仓货架、工业机器人、AGV对接机构、仓储管理平台、PLC控制单元、HMI单元、监控系统、台架及其他配件等组成。成品入库流程为:MES系统发出入库指令→AGV小车运送成品料盘至接驳输送机→RFID读写器读取料盘RFID标签信息,获取产品信息(包括产品型号、批次、数量、生产日期等)→机器人将料盘放置对应货架、写入相应信息→AGV小车离开。

(2)智能加工单元

智能加工单元基于活塞连杆的加工工艺过程和产线整体需求配置,分为3个加工子单元:单元1和2采用数控车+数控铣组合方式完成活塞加工(图5、图6),单元3采用数控铣削方式完成连杆加工(图7),实现AGV小车物料托盘自动接驳、机器人自动上下料、数控机床加工、超声波清洗、RFID等功能。

图5 数车加工单元 图6 四轴加工中心单元 图7 加工中心单元

活塞加工流程:MES系统发出加工指令→AGV小车将活塞毛坯料盘送至加工单元1(AGV对接机构将料盘运至输送机、输送机上RFID读写器读取料盘信息)→机器人上料至数控车床粗加工活塞→机器人下料至超声波清洗机进行清洗烘干→机器人取烘干后零件放入料盘、AGV对接机构将托盘送至AGV小车→AGV运送托盘至加工单元2(AGV对接机构将料盘运至输送机、输送机上RFID读写器读取料盘信息)→机器人上料至四轴加工中心精加工活塞→机器人下料至超声波清洗机进行清洗烘干→机器人取烘干后零件放入料盘、AGV对接机构将托盘送至AGV小车→AGV运送料盘至检测工位。

连杆加工流程:MES系统发出加工指令→AGV小车将连杆毛坯料盘送至加工单元3(AGV对接机构将料盘运至输送机、输送机上RFID读写器读取料盘信息)→机器人上料至三轴加工中心加工连杆→机器人下料至超声波清洗机进行清洗烘干→机器人取烘干后零件放入料盘、AGV对接机构将托盘送至AGV小车→AGV运送料盘至检测工位。

(3)后部生产单元

以成品存储量作为设计基础,包括立体库、六轴机器人、三坐标测量机、AGV小车、装配机、打标机、RFID等部件,实现对活塞连杆的自动检测、装配、打标、物流和信息追溯等功能。

2.2 控制系统设计

(1)MES系统

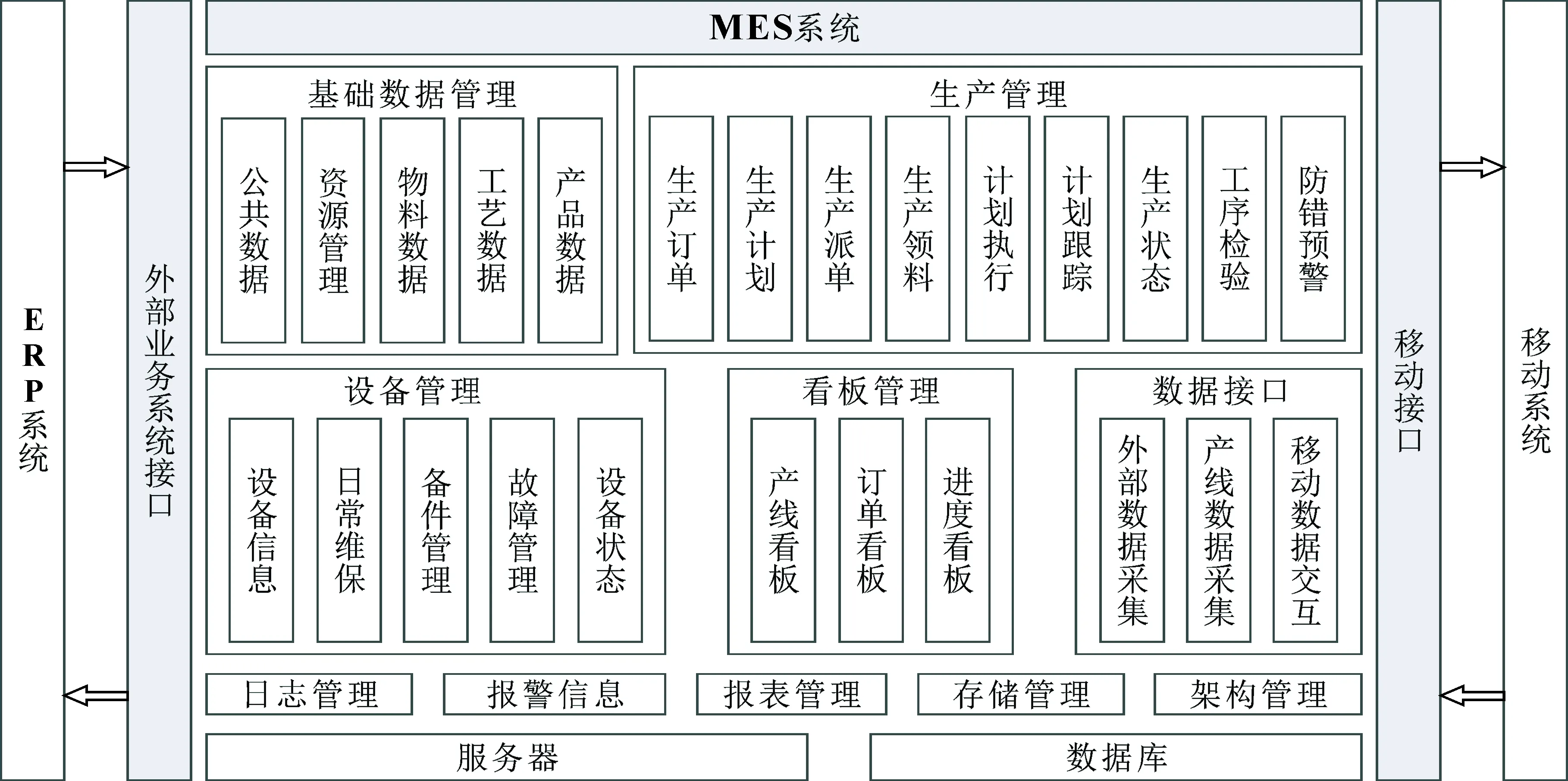

制造执行MES系统面向制造企业的生产监控与管理,对上能与ERP等计划管理系统连接,对下可与生产、仓库、搬运等设备联机[10-11]。因此,MES作为产线控制系统的核心,涵盖在制品、物料、质量、设备、工具、对外整合界面等各层面,通过RFID、PLC、CNC等贯通产线的各生产环节,具备强大的数据实时采集功能[12]。此产线的MES系统架构如图8所示。

图8 MES系统架构

(2)控制系统

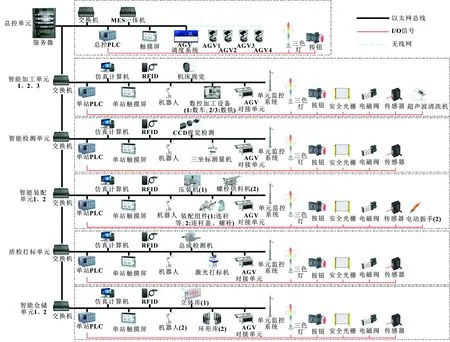

智能产线配置总控单元,每个模块单元均配备独立的控制系统,可实现多品种产品的智能排产、数据采集、可视化等功能[8,13-14]。其中,电气控制系统由一个总控系统和各模块单元的单控系统构成。产线工作时,由总控系统控制各单元的单控系统协同运行。在单元工作时,由其单控系统控制所属设备运转。总控系统采用全分步式架构以实现整条产线的自动化控制,实现功能如下:①网络通信。支持Modbus TCP通信协议,提供Profinet协议扩展远程IO、控制伺服驱动器,基于S7协议实现与数控机床、三坐标等设备通信。②设备互联。主要由设备、IO连接、网络连接、总线连接等组成,产线的网络拓扑结构如图9所示。③逻辑控制。控制整条产线内执行机构与设备间的动作、信号交互[8],实现流程控制的自动化。 ④安全防护。利用安全门锁、安全光幕、联锁信号等安全控制部件,建立完备的安全防错系统,避免安全事故的发生。 ⑤人机交互。通过HMI界面查看产线的生产数据、设备状态、报警信息等,同时为故障处理提供信息支持。⑥数据采集。借助数控机床、三坐标设备、激光打标设备、传感器、RFID等实时采集所需数据,既能用于逻辑控制,又可作为MES、仿真等软件的输入。⑦故障诊断。通过自检功能检测执行机构、现场传感器、生产设备、总线网络等故障,上传故障信息,发出声光报警,提示人工进行故障处理。

2.3 整体设计

此产线采用矩阵式生产布局,包括总控、智能仓储、智能加工、智能检测、智能装配、质检打标、智能物流等单元,各加工单元既能独立运行,又可根据生产任务要求将多个单元自由组合进行串联定制化生产。产线融合工业机器人、AGV物流、三坐标测量、智能仓储、电子看板、PLC、HMI、RFID、工业物联网、IoT、MES等先进技术,并预留软硬件拓展接口,实现活塞连杆多品种小批量的智能化生产。其中,产线布局如图10所示。

产线配备的MES系统以工业互联为基础,整合生产现场制造资源,实现大数据采集与分析处理等功能,可实时监控生产过程、报警设备故障、分析量化质量指标。通过IoT技术,全方位链接产线自身及外部的各种智能装备,打破信息孤岛,实现互联互通,是整条产线的整合枢纽。

智能加工单元以活塞连杆的加工工艺过程为设计基础,由3个子单元组成,每个加工单元均配备工业机器人自动上下料。仓储物流单元由智能立体库和AGV小车(含调度系统)组成,高效完成仓库和生产单元间的物流活动,保证整条产线物流管控的数字化、智能化。总控单元配置AGV调度、WMS等控制软件,实现整条产线的远程控制。

此智能产线仅需配备1名作业人员,相较原有生产需配备8名作业人员(3台数控机床配备3人、物料搬运工1人、检验员1人、装配2人、打标1人),不仅节约7/8作业人员,上下料、物料搬运等自动化作业也保证加工效率提高1倍以上。同时,整个产线高度智能化作业,保证加工合格率达到99.9%以上。

图9 智能产线网络拓扑

图10 智能产线布局

3 智能产线工艺仿真与调试验证

3.1 工艺仿真

首先,基于智能产线的设计方案,利用NX三维软件建立优化后的场地布局模型;其次,利用西门子Process Simulate仿真软件对产线各模块单元作业进行虚拟仿真;最后,在Process Simulate仿真平台上加载工件、夹具、VGA接口等资源,按照预设参数进行产线调试,通过仿真手段验证产线设计合理性和运行稳定性。活塞数控车削虚拟仿真调试如图11所示。

图11 活塞数控加工虚拟仿真调试

3.2 调试验证

通过工艺仿真手段对产线虚拟调试完成后,按照调试结果搭建并测试真实生产线,新建的智能产线生产现场如图12所示。现场实践表明:产线设计合理,能较好实现活塞连杆的智能化加工,加工效率较原有产线提高1倍以上,满足制造企业多品种小批量产品定制化生产需求。

图12 智能产线生产现场布局

4 结语

为实现发动机部件活塞连杆的多品种小批量定制化生产,开发一种矩阵式智能产线,涵盖总控、智能仓储、智能加工、智能检测、智能装配、质检打标、智能物流等过程,融合工业机器人、数控机床、AGV、三坐标测量、智能仓储、电子看板、PLC、HMI、RFID、工业物联网、IoT、MES等先进技术以实现生产全过程的智能化。目前产线已投入使用,实践结果表明产线设计合理、运行稳定,达到预期的设计目标。

此产线采用创新性的矩阵式布局,各模块单元既可独立运行,又可根据生产任务要求自由组合智能单元进行定制生产,有效提升生产的柔性化、智能化,满足多品种小批量产品的定制化加工需求。因此,智能产线的研发为有效解决制造企业数字化转型升级中的痛点、难点提供有效的解决方案,具有较高的推广应用价值。