民用飞机辅助燃油箱转输模拟系统设计及实现

2023-10-12屈元元李志萍方斌陈曦

屈元元,李志萍,方斌,陈曦

(中国商用飞机有限责任公司上海飞机设计研究院,上海 201210)

0 前言

随着全球一体化程度越来越高,人们对加大民用飞机航程的需求越来越强烈。现阶段,针对喷气式公务机及部分运输机,通常在货舱内安装辅助燃油箱,提升飞机的载油量[1]。而增加辅助燃油箱之后,应充分考虑它对飞机商载、重心、系统、操稳及结构强度方面的影响[2],尤其是燃油转输造成的影响。

GAVEL等[3]从飞机顶层需求对燃油转输系统进行了概念设计。现阶段,辅助燃油箱的转输存在压力转输及泵抽吸转输2种常用方式。刘德刚等[4]对辅助油箱的设计布置和安装进行了介绍,对采用增压气体转输燃油的辅助燃油系统的设计特点进行了分析。刘胜君[5]对加装了辅助油箱的BBJ公务机和ACJ公务机的特点进行了介绍。龚昊[6]通过改进差分进化算法,提出了辅助燃油系统燃油转输参数优化计算方法,对燃油转输参数方案进行了优化计算。姚莉君[7]基于Flowmaster软件计算了辅助燃油箱客舱增压转输性能。然而,由于辅助燃油系统结构复杂、影响因素众多,采用地面模拟试验对其转输功能及性能进行研究是一种便捷且可靠的方式。

本文作者从系统组成、工作原理、机械结构设计、控制系统设计等方面对典型的民用飞机辅助燃油箱转输模拟系统进行设计,并进行试验验证。

1 基本组成

典型民用飞机辅助燃油箱转输模拟系统试验台主要包括以下部分:

(1)油箱托架:用于安装油箱,并能模拟飞机的俯仰角;

(2)模拟油箱(包括辅助油箱及基本油箱);

(3)压力加油模拟系统:用于模拟地面加油车,向油箱进行加油;

(4)高度模拟系统:用于调节油箱内气相空间压力,进行压力转输;

(5)抽吸转输模拟系统:模拟转输泵进行抽吸转输;

(6)耗油模拟系统:模拟飞机发动机耗油;

(7)数据采集系统:对典型位置的压力、温度、流量、俯仰角等参数进行实时采集。

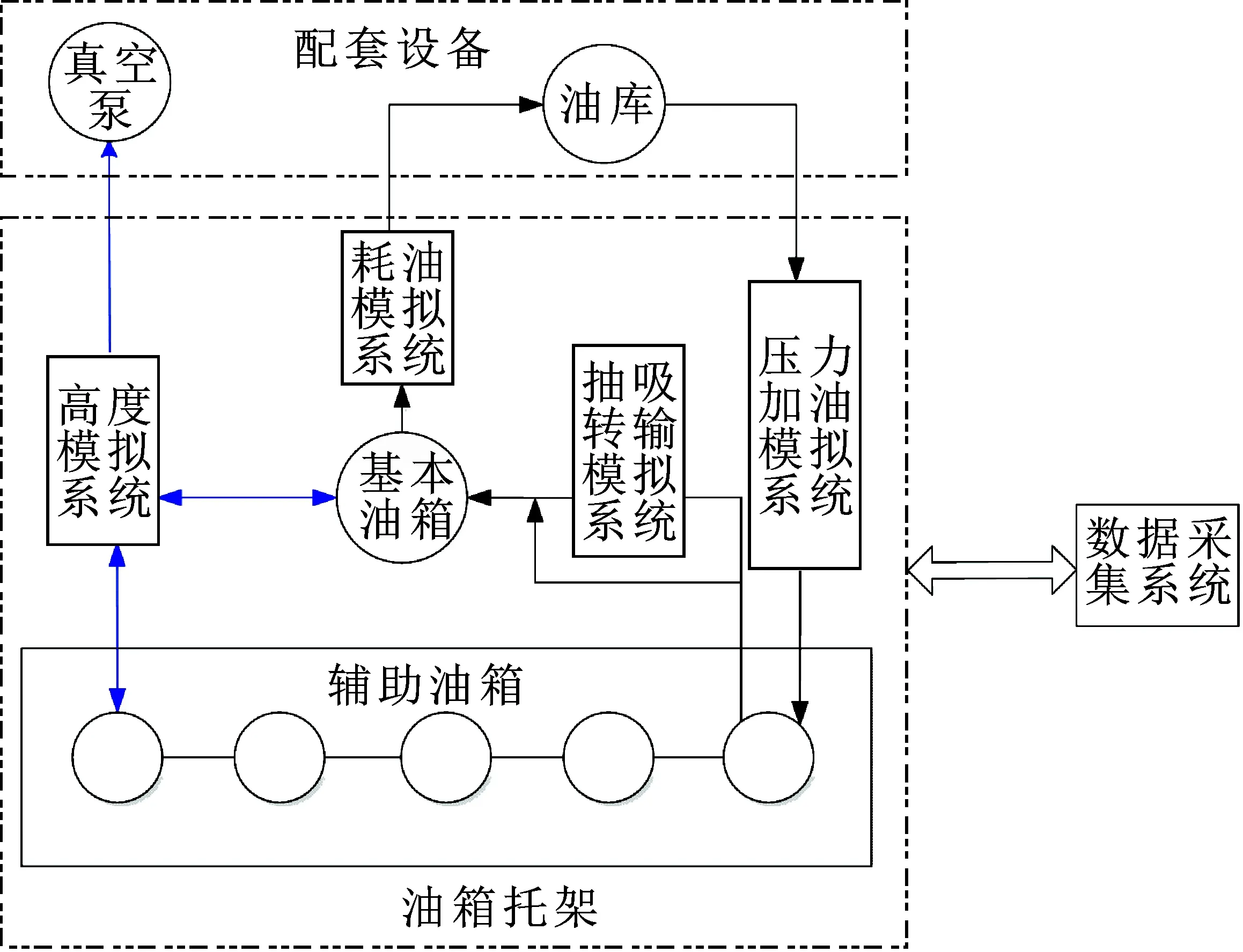

此外,还需与真空泵、油库等配套设备配合使用。具体构成如图1所示。

图1 试验台基本构成

2 系统设计

2.1 系统原理

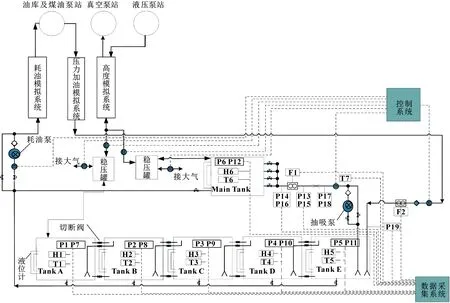

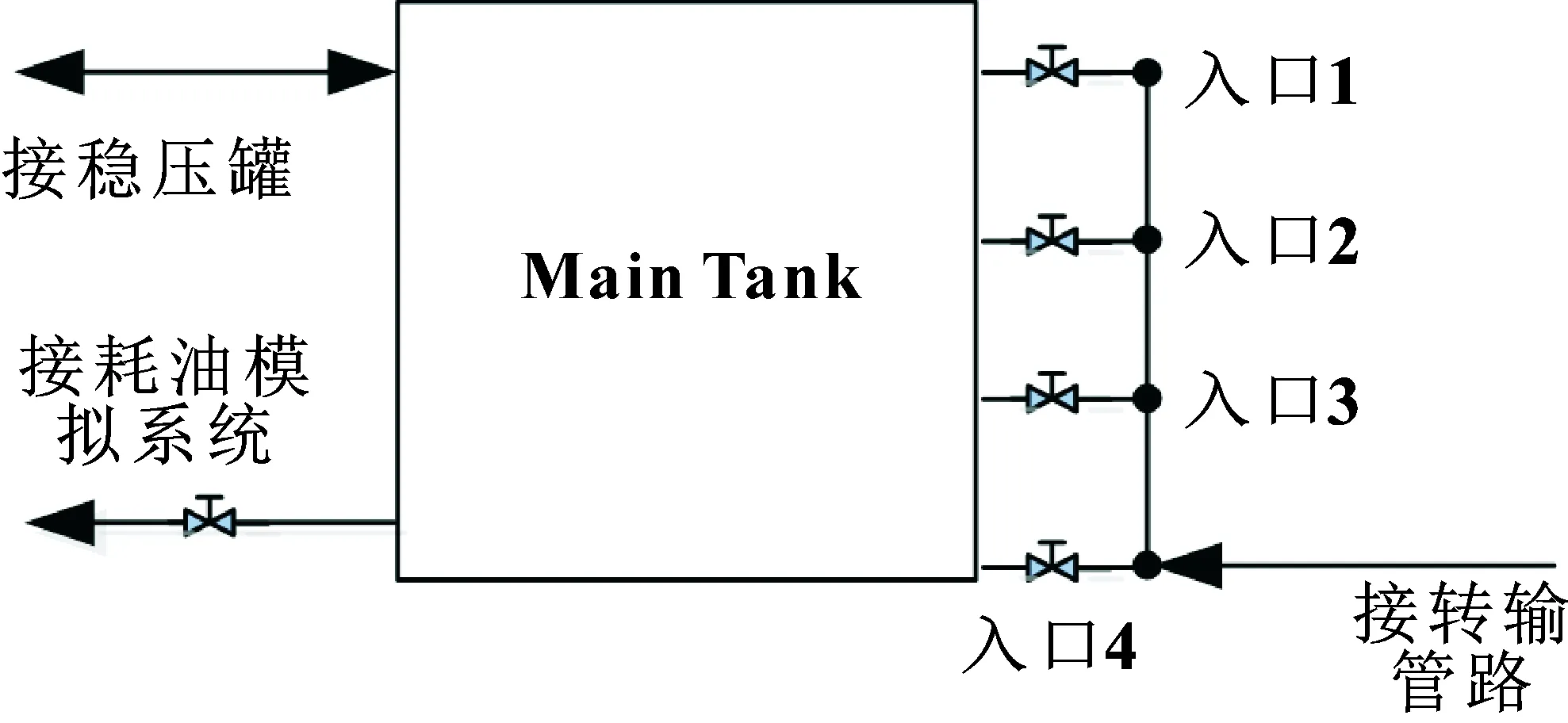

系统原理如图2所示。此系统可针对不同数量(此试验台为5个)、不同连接形式(串联或并联)的辅助油箱开展压力转输及泵抽吸转输2种形式的转输验证试验。其中,油箱连接形式通过切换油箱连接管路阀门实现;转输形式的切换通过以下方式实现:

开展压力转输试验时,将转输管路阀门切换到压力转输状态。配合真空泵,通过控制系统分别调节辅助油箱稳压罐及基本油箱稳压罐内的压力。由于上述稳压罐分别与辅助油箱和基本油箱相连,因此可以调节油箱内的气相空间压力,模拟飞机的引气压力。当辅助油箱内气相空间压力大于基本油箱时,燃油便在压差的作用下转输到基本油箱。此试验台可调节的压力范围为地面大气压至17 kPa(约12 000 m高度大气压)。

开展泵抽吸转输试验时,将转输管路阀门切换到泵抽吸转输状态。通过控制系统控制转输泵的频率或者流量调节阀的开度,便可调节转输流量,模拟真实飞机转输泵在不同阶段的转输流量。此试验台可模拟的转输流量为300~3 000 kg/h。

加油模拟系统与油库及煤油泵配合使用,通过调节阀调节加油压力,模拟不同压力、不同连接构型下的加油性能。此试验台可模拟的加油压力为200~380 kPa。

耗油模拟系统与油库配合使用,通过调节阀调节耗油流量,模拟真实飞机在各阶段的耗油流量。

此外,通过调节进入基本油箱的转输管路高度挡位,还能设置不同的转输高度,验证转输入口高度对燃油转输的影响。在辅助油箱串联构型下,通过专用机构调节各油箱内部转输管路距油箱顶部的距离,验证该距离对串联构型下多个辅助油箱内燃油分布的影响。

图2 系统原理

辅助油箱与基本油箱内安装液位计及温度传感器,且同时在上、下2处安装压力传感器,用于监测气相空间及底部燃油的压力。在转输管路的典型位置安装温度传感器及流量计,监测转输流量计燃油温度。此外,考虑到压力转输与泵抽吸转输时,管路内燃油压力会显著不同,设置了2套不同量程的压力传感器,安装于转输管路上典型位置。

2.2 机械结构设计

机械结构设计主要包括油箱托架、模拟油箱及其管路附件。

(1)油箱托架

油箱托架为可在一定范围内调节台面角度的平台,其上安装有模拟油箱。油箱托架转轴设置在托架正中间,使得托架在正反横滚角作动时高度变化最小。此外,将作动筒安装于转轴与托架边缘的中间位置,进一步减小油箱托架支撑结构的高度。最终,托架台面尺寸为10.5 m×2.7 m,台面距地面高度为1.8 m。托架的设计承载能力大于12×103N,按3倍安全系数进行强度校核。

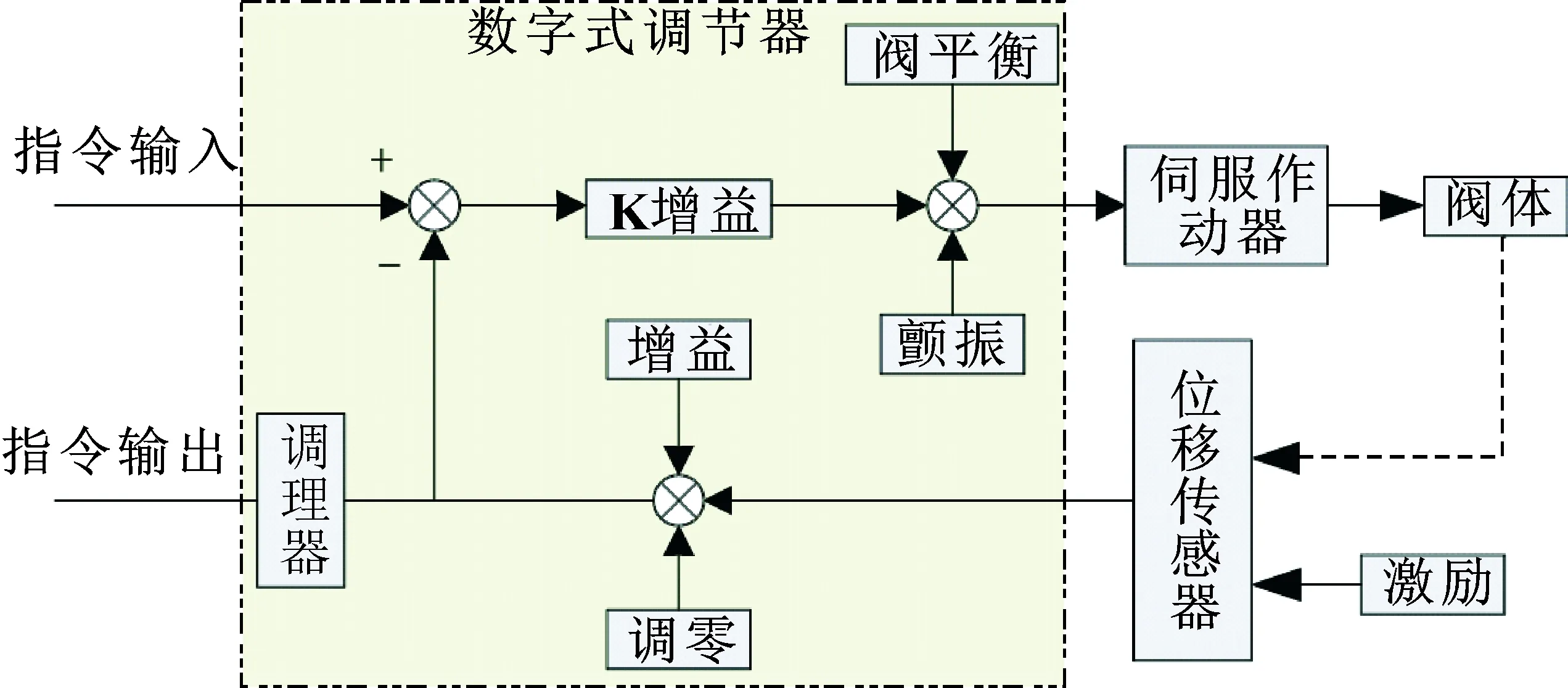

油箱托架的运动使用液压油源,通过伺服控制器闭环调节试验管网中的流量、压力等各项指标。每组伺服控制器由阀体、液压伺服作动器、位移传感器及数字式调节器组成,通过闭环调节,保证阀门的开度、开口面积与所控制的参数成线性关系[8]。其工作原理如图3所示。其中,调节阀是满足控制要求的核心部件,其选型有2个基本要求:(1)响应速度;(2)保证阀门的开度、开口面积与控制流量成线性关系。

图3 伺服控制器工作原理

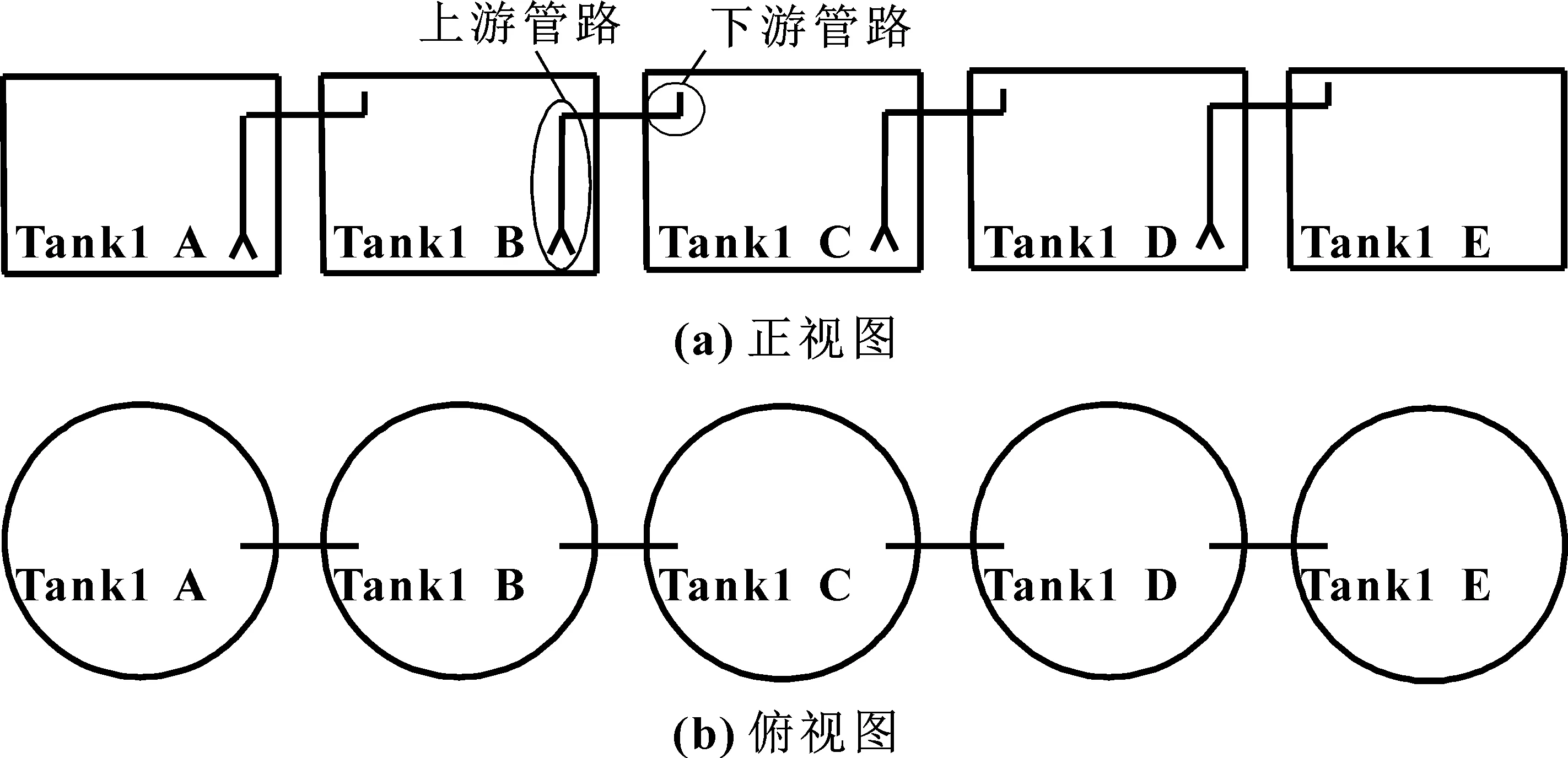

(2)油箱连接形式设计

由于辅助油箱通常为多个油箱,其连接一般存在串联及并联2种形式,因此,在辅助油箱间设置多组管路。试验中,通过调节阀门,切换到相应的管路,即可实现不同连接构型的快速切换,详见图4、5。

考虑到飞机基本油箱与辅助油箱之间存在高度差,将转输管路进入基本油箱的入口设计为多组高度构型,分别为0、0.5、1.0、1.5 m,通过阀门的调节可快速切换,详见图6。

图4 辅助油箱串联构型示意

图6 基本油箱转输管路入口示意

2.3 控制系统设计

(1)油箱托架控制

油箱托架控制系统根据输入的预定角度,通过内部计算分析,输出相应的电信号给托架驱动系统的电液伺服阀和溢流阀,托架驱动系统根据电信号驱动相应的作动筒控制托架台面转动到相应的角度,安装在托架上的倾角传感器用于实时测量托架台面的角度反馈给控制系统,从而实现油箱托架的角度闭环控制。油箱托架控制原理示意如图7所示。

(2)调节阀控制

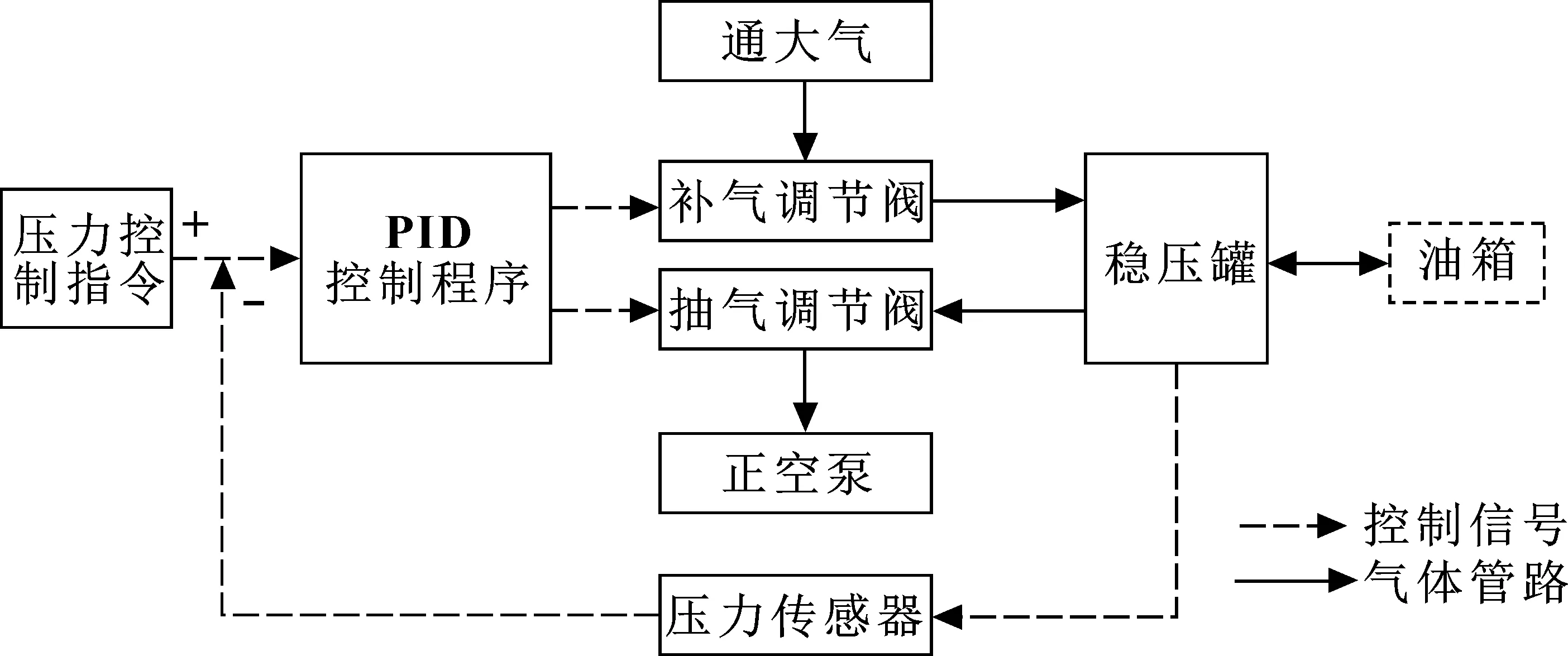

典型的民用飞机辅助燃油箱转输模拟系统主要涉及压力及流量的控制,两者均使用闭环PID控制,压力控制原理如图8所示。

图8 压力控制原理示意

PID控制是基于给定值和测量值的偏差控制,设第k次采样时刻的偏差[9]为

e(k)=rsv(k)-ypv(k)

(1)

则PID控制器数学关系式表示如下:

u(k)=

(2)

式中:rsv(k)为设定值;ypv(k)为反馈值;T为采样周期;u(k)为控制量;Kp为比例控制系数;Ti为积分时间;Td为微分时间;e(k-1)为第k-1 采样时刻的偏差值。

控制系统硬件由控制计算机、NI采集卡、信号调理系统等构成。控制系统实时采集压力传感器及流量计电信号(4~20 mA电流反馈)。该信号经PID控制程序计算,输出相应的控制电压,驱动执行机构作动,从而完成压力或流量的闭环控制。

3 试验验证

按照上述设计,研制集成整套典型民用飞机辅助燃油箱转输模拟系统试验平台,并对系统中的主要参数进行了调试验证,如下:

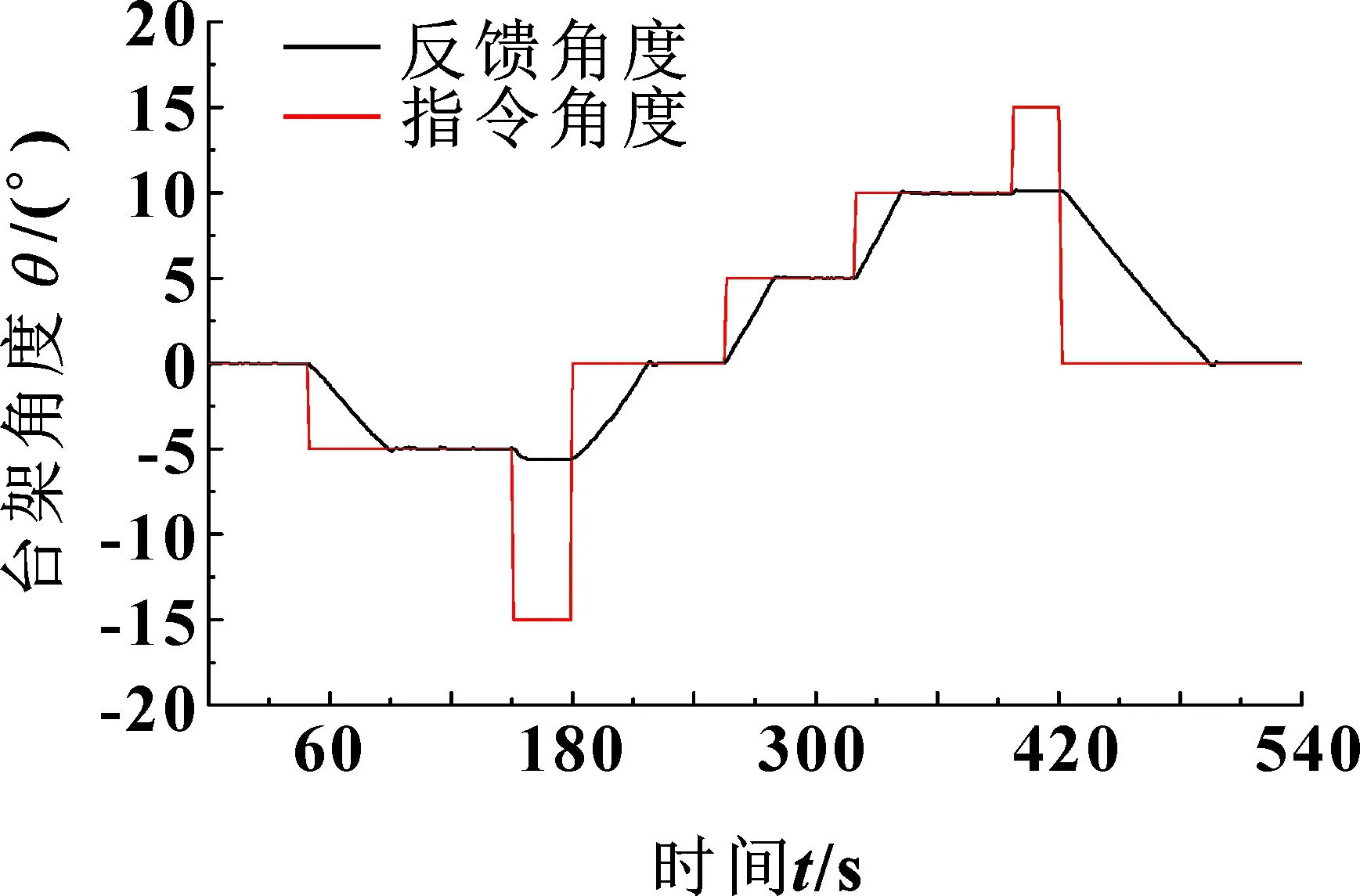

(1)托架控制系统通过液压作动筒能快速驱动试验托架进行俯仰运动,角度控制为-5.6°~10.1°,控制精度约±0.1°,如图9所示。

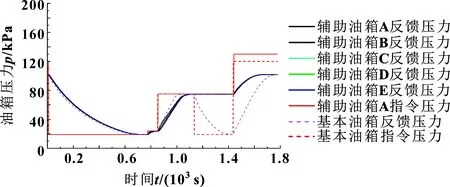

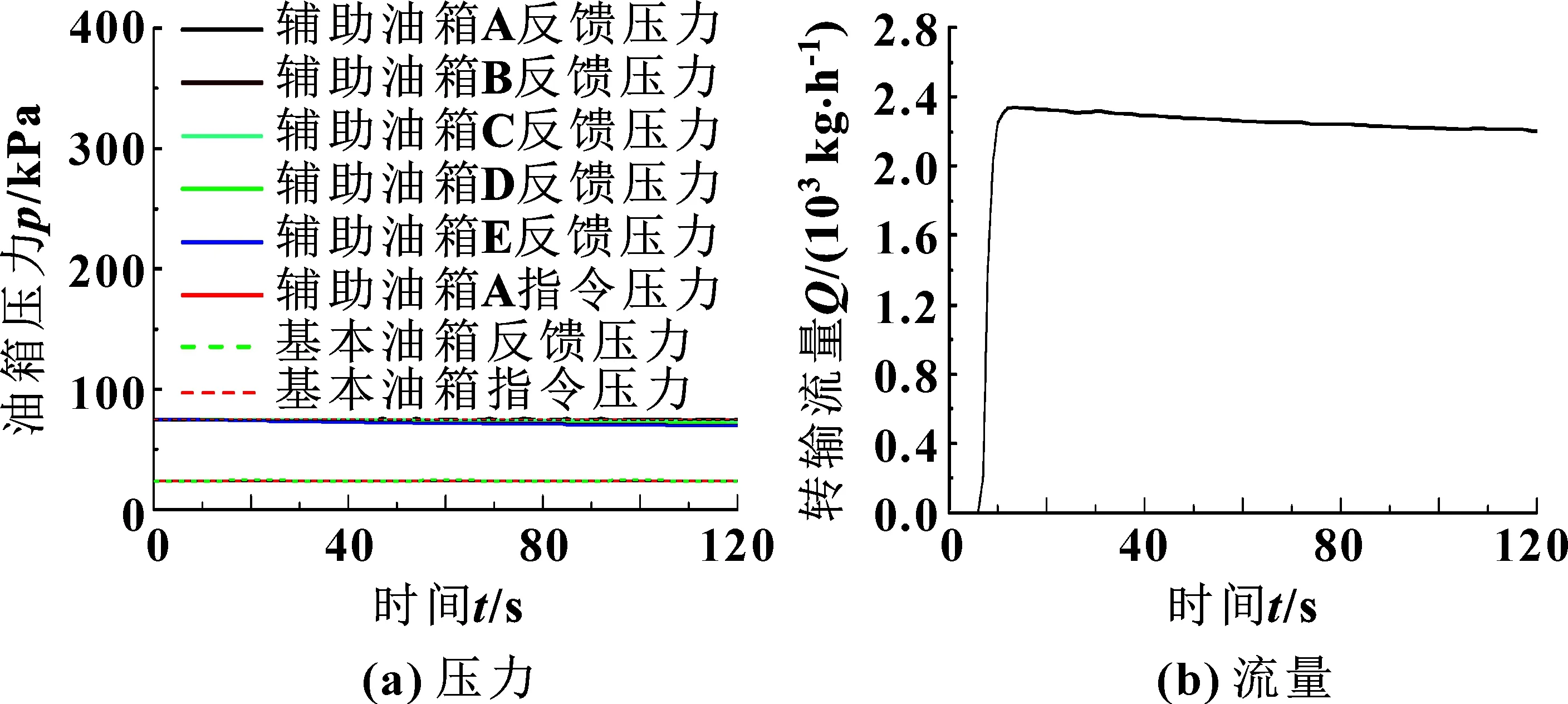

(2)系统压力控制系统在静态和动态状况下均能稳定控制压力,控制精度优于±1 kPa(±1%F.S),如图10、11所示;

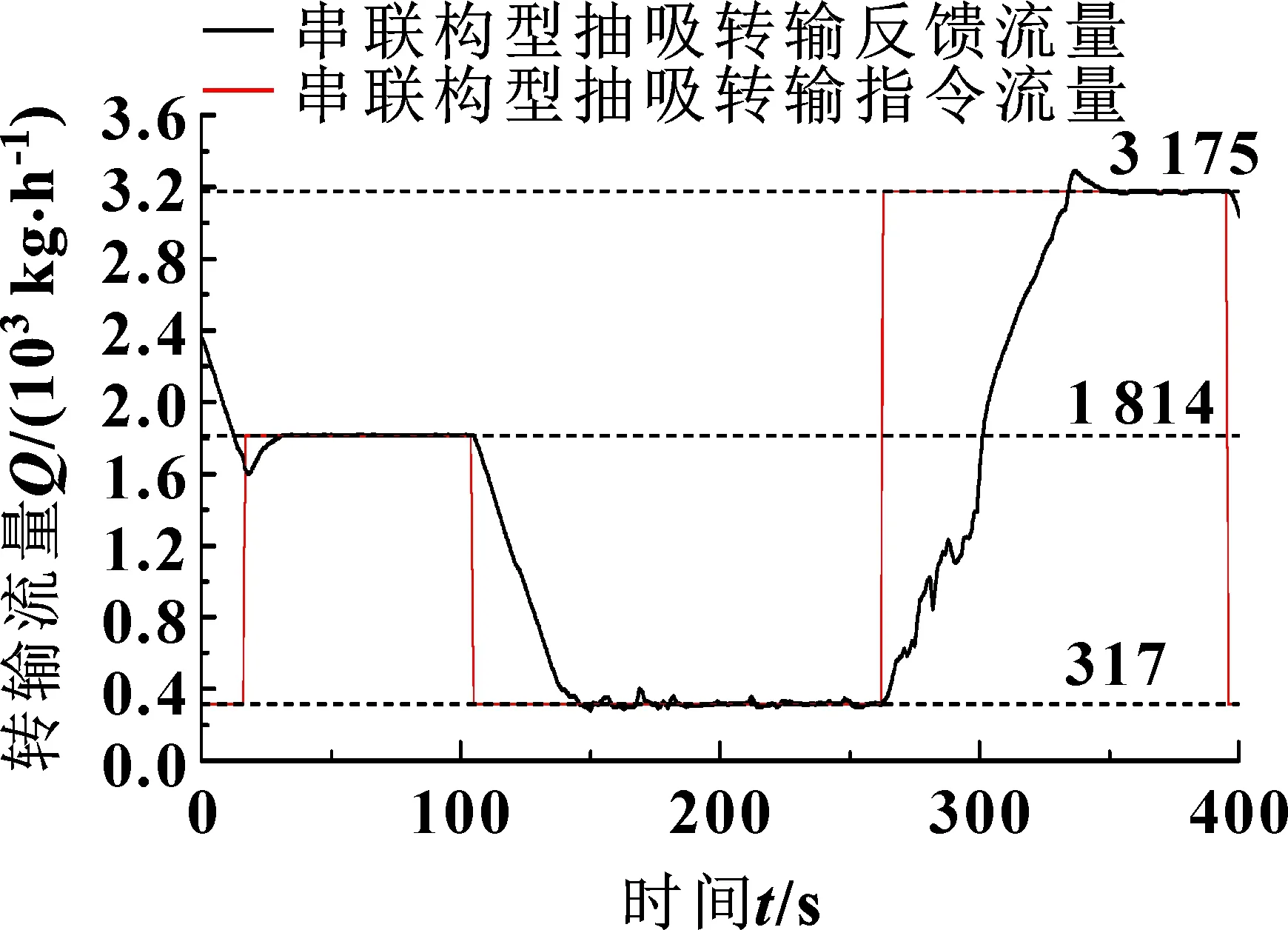

(3)泵抽吸流量控制系统能稳定控制转输流量,流量调节为300~3 000 kg/h;控制精度优于±3 kg/h(±1%F.S),如图12所示。

图9 油箱托架角度控制

图10 油箱压力控制曲线

图11 串联构型压力转输曲线

图12 串联构型泵抽吸转输曲线

4 结论

文中针对典型的民用飞机辅助燃油箱转输模拟系统试验,从系统组成、工作原理、机械结构设计、控制系统设计等方面进行了详细设计,实现了一套完整的地面试验平台。并进行了试验验证,表明该试验平台在托架角度控制、油箱压力控制、转输流量控制等方面响应快速、控制精准,各项指标均较为优越,可为民用飞机辅助油箱系统的研制提供有力的技术支持。