基于主动悬挂的移动式作业平台设计与研究

2023-10-12严双桥董奇峰程茂林杨秀礼孟林园

严双桥,董奇峰,2,程茂林,3,杨秀礼,4,孟林园

(1.中交第二航务工程局有限公司,湖北武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北武汉 430040;3.交通运输行业交通基础设施智能制造技术研发中心,湖北武汉 430040;4.中交公路长大桥建设国家工程研究中心有限公司,湖北武汉 430040;5.燕山大学机械工程学院,河北秦皇岛 066004)

0 前言

移动式工程装备具有移动灵活、通用性强、不受场地局限等优点,因此广泛应用于农业生产、工程建设、矿山开采、光伏清洁等领域[1-4]。然而,随着各行业机械化发展的需要,移动式工程装备所面临的作业场景越来越多,对装备本身的移动适应性和稳定性也提出了较高要求。其中,定点作业场景对装备在静态姿态调整的快速性方面要求较高,如救援类工程车、火箭炮运弹车等[5];相对地,移动作业场景则对装备在动态过程中的姿态适应性调整要求较高,如车载焊接机器人、光伏清洁机器人等[6]。

液压式主动悬挂系统综合机械、液压、电子、控制等多学科先进技术,具有响应速度快、操纵稳定性强等优点[7]。作为承载部件,主动悬挂系统一方面能够实现对车体支撑力的控制,另一方面能够通过液压作动器的输出控制实时调整车辆的姿态,因此被引入移动式工程装备中。施新[8]针对山地农田地形复杂等问题,引入主动悬挂系统对4YZ-2自走式玉米收获机进行改造,采用先横向、后纵向的调平策略,通过对液压悬挂作动器的位置闭环控制,实现了玉米收获机在移动作业中自动调平的功能;郭庆贺、赵丁选[9]针对刚性支腿调平装置灵活性差等问题,设计了基于主动悬挂系统的车载稳定平台,采用“中心不动”调平策略,通过控制液压悬挂作动器的位移完成对车身姿态的调整,实现了车身在静态和动态作业中的自动调平功能;彭贺等人[10]针对丘陵山地作业工况复杂等问题,研制了基于主动悬挂系统的新型丘陵山地拖拉机,采用模糊PID控制算法对车身姿态进行实时计算和控制,实现了拖拉机在行进过程中的自动调平功能;纪晓宇[11]针对光伏电站复杂的地形条件,研发了基于主动悬挂系统的新型光伏清洁机器人,采用左右联动、前后独立的调平策略,通过模糊PID控制器对液压作动悬挂器进行位置控制,实现了机器人在清扫作业过程中的实时调平功能。

上述研究者根据各自装备所处作业环境的特点和需求引入了主动悬挂技术,均取得了较好的应用效果。近年来,随着施工环境的多样化、地形条件的复杂化,工程项目对装备的地形适应能力、越障能力、动态调整能力提出了更高的要求。因此,设计一款具有高强适应性的多功能移动作业平台具有重要的工程意义。

1 结构设计与分析

1.1 结构设计

工程施工常面临多种作业环境,所用作业平台需满足从松软路面到坚硬路面等各种路况的行进作业。同时,由于施工作业的特点,作业平台需具备定点快速调平和移动实时调平的能力。结合上述需求,充分考虑作业平台的移动能力、跨越能力和姿态调整能力,设计了基于主动悬挂的移动式作业平台。其结构如图1所示,为液压驱动型履带式行走平台,主要由履带行走机构、液压作动支腿、作业平台和液压泵站等组成。其中,整个作业平台主要由型钢和液压作动支腿栓接而成,上置液压泵站与其他作业区域;履带行走机构与液压作动支腿铰接,采用两自由度铰接轴结构,使作业平台能够自动适应横、纵两个方向10 °以内的坡度。

图1 移动式作业平台结构

液压作动支腿结构如图2所示,主要由外部套筒、液压缸和内部套筒组成。其中,液压缸缸筒铰接外部套筒,活塞杆铰接内部套筒,可控制支腿的伸缩,构成了作业平台的主动悬挂部件。同时,由于外部套筒固接平台,内部套筒铰接履带行走机构,因此通过液压缸的伸缩可以调整整个作业平台的姿态。

图2 液压作动支腿结构

1.2 关键部件结构静力学分析

履带行走机构为车载装备常见移动部件,技术相对成熟,仅需要根据负载及速度等技术指标进行选型设计即可,因此不对其进行静力学分析。液压作动支腿是作业平台整体机械结构的重要组成部分,同时兼具姿态调整的作用,因此其结构设计的合理性极其重要。为确保移动式作业平台结构的安全性和可靠性,基于有限元法对液压作动支腿进行静力学分析。当液压作动支腿伸至最长状态同时作业平台在最大速度移动中急停时,支腿所受外力最大。对该极限受力工况下的液压作动支腿进行分析。

在SolidWorks环境中建立移动式作业平台实体模型,并依据模型简化原则对其进行适当的简化处理[12]。然后,根据实际情况为各零件添加配合和材料属性,其中液压作动支腿主体结构和作业平台型钢均设为Q235钢。独立出液压作动支腿实体模型,使用Simulation中静力学分析模块对其进行有限元结构静力学分析,分析过程和结果如图3所示。

(1)施加约束。在与履带行走机构配合接触位置施加固定约束;

(2)添加外负载。在与作业平台型钢固接位置施加外负载,其中F1为支腿所承载的作业平台重力,赋值44 000 N;F2为上侧型钢作用力,赋值27 000 N;F3为下侧型钢作用力,赋值26 000 N;G为液压作动支腿重力;重力加速度方向竖直向下,赋值9.8 m/s2;

(3)划分网格。采用自动网格划分模式,选取标准网格,划分结果为节点总数99 781个,单元总数59 967个;

(4)进行解算。

由图3可知:液压作动支腿在极限工况下最大应力值为128.823 MPa,集中于约束位置,小于Q235钢的屈服极限,安全系数大于1.5,满足支腿结构的强度设计要求;最大位移量为4.216 mm,位于结构最上端,小于液压作动支腿最大长度的1/500,满足支腿结构的刚度设计要求。

图3 静力学分析

1.3 作业平台模态分析

模态分析是检验机械结构动态特性的一种有效方法,通过获取结构的振型和固有频率,计算容易引发结构振动的频率范围,进而对结构进行优化或对使用的边界条件进行规定。因此,有必要对移动式作业平台进行模态分析,以计算其共振频率段。不考虑履带行走机构,去掉护栏、液压泵站等附属结构,在ANSYS Workbench中频率分析模块对作业平台进行有限元结构动力学分析。在作业平台与履带行走机构配合接触位置施加固定约束,忽略载荷,分析结果如图4和表1所示。

表1 前6阶模态固有频率 单位:Hz

由分析结果可知:作业平台上平板结构跳动较大,需要在局部位置进行结构加强;主体结构固有频率主要集中在40.981~69.751 Hz之间,需要避开具有相近频率的激励源。根据振动理论可知,激励源振动频率与机械结构的固有频率之比应小于0.75或大于1.414[13],即作业平台共振频率段为30.735~98.628 Hz。因此,在移动式作业平台动力系统选型和实际作业环境中,应尽量避开该频段。

2 自动调平系统设计

移动式作业平台在行进作业或驻点作业时经常需要保持作业面的水平,以保证施工的安全、质量和精度控制。因此,针对移动式作业平台结构特点,对其进行自动调平系统的设计。

2.1 调平策略

根据直接控制对象的不同,作业平台调平方法通常可分为角度误差控制调平法和位置误差控制调平法。其中,角度误差控制调平法通过检测平台倾角,经过逻辑判断控制各支腿的升降进行平台的角度调整,直至检测到平台倾角运动至所需范围,因此对各支腿不做位移控制,为单闭环控制系统。而位置误差控制调平法在检测到平台倾角后,通过调平算法将倾角转换为各支腿的位移量,而后对各支腿的位移量进行闭环控制,进而间接控制平台角度,为双闭环控制系统。尽管位置误差控制调平法存在着控制系统相对复杂、系统成本较高等缺点,但相较于角度误差控制调平法响应速度更快、调整精度更高。因此,移动式作业平台采用位置误差控制调平法。

常见的位置误差控制调平算法主要包括“设定点不动”调平法、“追逐式”调平法、“最高点不动”调平法、“中心点”不动调平法和“最低点不动”调平法等,其中“中心点”不动调平法各支腿调整长度较短,因此调平速度较快,如图5所示。从调平控制快速性角度出发,移动式作业平台采用“中心点”不动调平算法。

图5 “中心点不动”调平示意

2.2 调平模型

根据“中心点不动”调平算法建立移动式作业平台调平模型,求解平台倾角与各支腿位移量之间的转换关系。建立平台姿态坐标系如图6所示,坐标系原点O位于平面几何中心点,坐标系O-X0Y0Z0为平面初始水平位置坐标系,坐标系O-XYZ为平面倾斜位置坐标系,α为面XOY绕Y0轴旋转角度,β为面XOY绕X0轴旋转角度,A、B、C、D分别为各支腿支撑点位,a、b分别为平面两个边长。

图6 姿态坐标

设X0OY0面上任意一点在坐标系O-X0Y0Z0的坐标为[x0,y0,z0],倾斜后坐标为[x,y,z],通过坐标变换可得

(1)

式中:cα=cosα,sα=sinα,cβ=cosβ,sβ=sinβ。

由于平台允许倾斜角度α和β很小,有cosα≈1,cosβ≈1,sinα≈α,sinβ≈β。因此可将式(1)简化为

(2)

在坐标系O-X0Y0Z0中,点A、B、C、D坐标分别为(a/2,-b/2,0)、(a/2,b/2,0)、(-a/2,b/2,0)、(-a/2,-b/2,0),转化为矩阵形式为

(3)

将式(2)代入式(1),最终可得A、B、C、D各点偏离水平位置的位移差[14]

(4)

则式(4)为作业平台倾角与各支腿位移量之间的数学模型。

2.3 电液控制系统设计

由上述数学模型可知,作业平台倾角调整最终分解为各作动支腿的独立位移控制,因此作动支腿的电液控制系统设计至关重要。

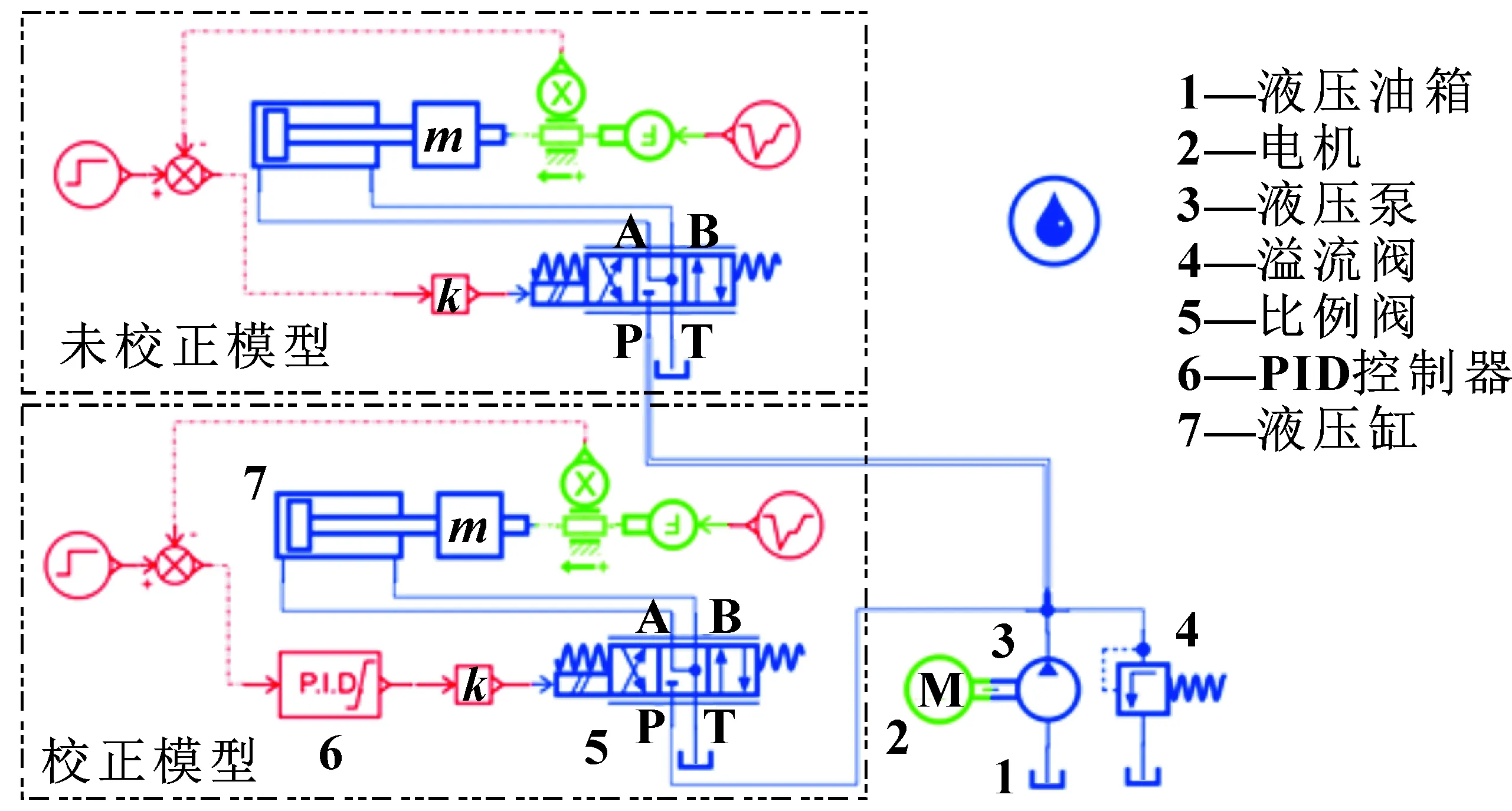

作动支腿液压系统如图7所示,主要包含油箱、液压泵、电动机、比例阀、溢流阀、蓄能器、液压缸等。其中,各作动支腿液压支路均配置压力传感器,通过系统压力判断相关支腿是否对作业平台进行支撑,避免“虚腿”的产生。

图7 液压系统原理

液压作动支腿控制系统为阀控缸系统,由于其控制对象为油缸伸缩位移,控制阀为电液比例阀,因此可归为电液比例位置控制系统。结合调平策略,其控制系统结构如图8所示。其中,倾角传感器(双轴)测得作业平台姿态α和β,通过调平数学模型计算出各作动支腿的伸缩位移ΔA、ΔB、ΔC和ΔD,然后伸缩位移与位移传感器测量值进行比较,所得偏差经控制器、比例放大器向电液比例阀输出控制量信号,最后电液比例阀控制各液压缸输出相应位移,进而实现作业平台的调平作业。

图8 电液比例位置控制系统结构

在液压控制系统中,选取合适的控制器对系统的控制效果有着重要影响。文中选取工程中常用的PID控制器,该控制算法结构简单、稳定可靠、鲁棒性好,对常规机电控制系统有着良好的校正作用[15]。由于各液压支腿参数相同,因此在AMESim环境下建立单个作动支腿的电液比例位置控制仿真模型,如图9所示,仿真参数见表2。采用Ziegler-Nichols法进行PID控制器的参数整定,整定结果为Kp=9.98,Ki=0.01,Kd=0,作动支腿电液控制系统阶跃响应校正前、后仿真结果如图10所示。

由仿真结果可知:控制系统未校正前,阶跃响应时间为6.15 s,响应曲线未超调;控制系统经PID控制器校正后,阶跃响应时间缩短至0.57 s(相比未校正前提升90.7%),响应曲线未超调。因此,PID控制器极大地提升了液压作动支腿的响应速度。

图9 仿真模型

表2 仿真参数

图10 阶跃响应

3 试验分析

为验证设计的移动式作业平台的可行性,研制了试验样机,如图11所示。试验内容主要包括平台机械结构的可靠性、对各类路面的适应性以及行走过程中的调平稳定性。

图11 移动式作业平台样机

对作业平台进行路面适应性测试,如图12所示。驱动作业平台从土石路面行走至泥水路面,观察平台行走过程是否发生打滑、轮带下陷等情况。经试验,作业平台在行走测试中表现良好,在测试条件下的各种路况中均能稳定行走,具有良好的路面适应性。

对作业平台自动调平系统进行测试,如图13所示。启动作业平台自动调平程序,驱动其单侧履带轮跨越30 cm高度的石块,记录倾角传感器数据变化情况,如图14所示。经试验,作业平台在越障过程中俯仰角变化范围在-0.57°~0.76°之间,横滚角变换范围在-0.85°~0.47°之间,均在1°以内,满足设计要求。

图12 行走测试

移动式作业平台试验结果表明,设计的基于主动悬挂的移动式作业平台不仅具有较强的地面适应能力,还具有良好的自动调平能力。另外,经过反复试验,作业平台各处机械结构未出现明显形变、破损等情况,也未发生共振现象,因此其机械结构可靠性较高、满足工程需要。

4 结论

面向工程需求,设计一款具有自动调平系统的履带式移动作业平台,通过理论计算、仿真分析以及试验验证对其进行研究。

(1)基于SolidWorks/Simulation对移动作业平台液压作动支腿进行有限元结构静力学分析,分析结果表明:极限工况下作动支腿最大应力值为128.823 MPa,结构强度满足设计要求;最大变形量为4.216 mm,结构刚度满足设计要求。基于ANSYS Workbench对作业平台整体进行有限元结构动力学分析,分析结果表明:作业平台应避免在30.735~98.628 Hz激振源下工作。

(2)根据作业平台特点选用“中心点不动”的位置误差控制调平算法,通过理论计算建立作业平台的自动调平模型,将平台倾角控制转换为各作动支腿的位移控制。

(3)基于AMESim对作业平台液压作动支腿电液控制系统进行设计和仿真分析,分析结果表明:经PID控制器校正后,支腿控制系统响应速度提升了90.7%,证明了PID控制器的有效性。

(4)对作业平台进行试验分析,试验结果表明:移动式作业平台机械结构可靠、地面适应能力较强、自动调平能力满足工程要求,证明了作业平台设计的可行性。