基于TRIZ理论的多维振动时效激振器创新设计

2023-10-12王成军刘庆

王成军,刘庆

(安徽理工大学人工智能学院,安徽淮南 232001)

0 前言

船舶、桥梁、重型机械设备等大型钢结构件在铸造、焊接、锻压和机械切削加工过程中会产生残余应力,使工件在成品使用过程中因残余应力的释放而产生变形和失效。振动时效处理能降低或匀化金属结构件残余应力,且具有成本低、能耗低的优点[1]。MOHANTY等[2]利用电磁激振器对钢板进行残余应力处理后,应力值明显减小。EBRAHIMI等[3]研究结果表明:当加载的激振频率提高到工件固有频率的95%时,纵向残余应力降低更为明显。刘杨等人[4]对机床床身进行了振动时效实验,实验后床身残余应力明显减小。蔡敢为等[5]提出了针对大刚度工件的振动时效方法和装置设计理论。顾邦平等[6]设计了一种高频振动能量放大装置,提高了高频振动时效,达到消除残余应力的效果。赵林等人[7]运用振动时效方法降低了隧道式洗衣机组内筒焊接件残余应力。

很多学者对振动时效激振装置的应用进行了分析,但很少有针对大型钢结构件振动时效激振装置的研究。对大型钢结构件进行振动时效处理时,现有惯性激振装置适应性不足、激振效果差,本文作者运用TRIZ理论分析惯性激振装置适应性不足的原因,创新设计多维振动时效激振器,并对主支架进行模态分析与验证。

1 基于TRIZ理论的系统分析

1.1 问题描述

现有振动时效激振装置主要是单自由度惯性激振装置,不仅激振频率较低,且与钢结构件的固定主要靠夹具固定,适应性差。对于外部没有可夹持结构的大型钢结构件,存在安装使用不便、激振方向不可调节的问题,振动时效的效果受到影响。

1.2 系统功能分析

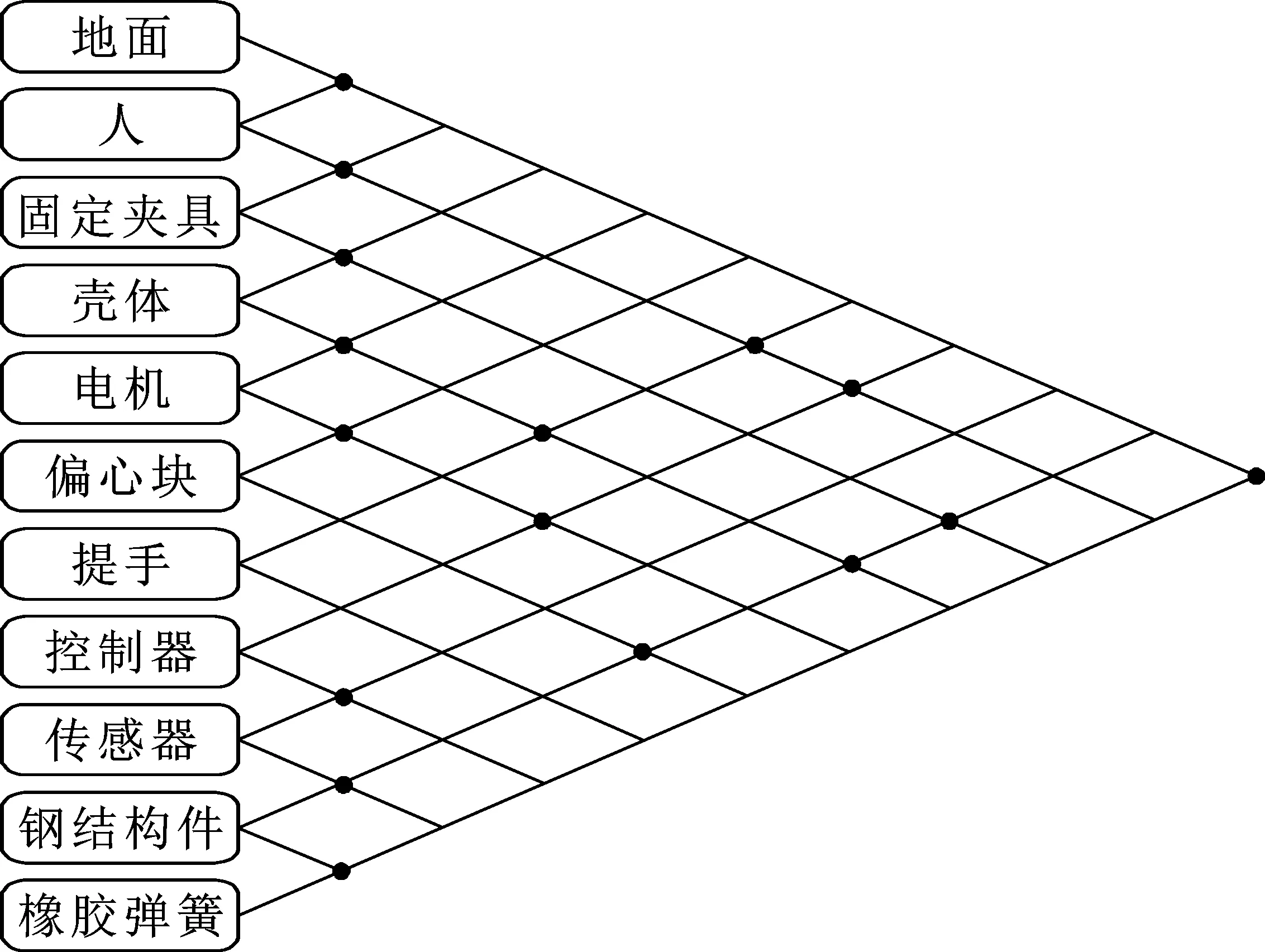

系统功能分析对改善系统实现创新至关重要。首先定义与系统有关的全部元件,辨别元件间的功能关系,并分析系统的主要功能,从而找到产生问题的原因[8-10]。对于当前问题,构建惯性激振装置的系统组件关系模型矩阵,如图1所示。

图1 组件关系矩阵

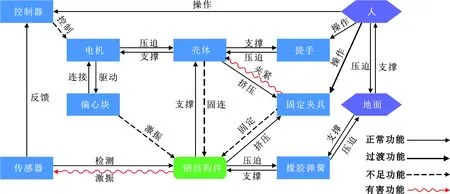

在所建立系统组件模型的基础上,建立惯性激振装置的系统功能模型,如图2所示。

图2 惯性激振装置的功能模型

由系统功能模型可知,各系统组件相互作用对大型钢结构件进行振动时效处理,其中功能不足的为壳体对钢结构件的固连、固定夹具对钢结构件的固定、偏心块对钢结构件的激振和控制器对电机的控制,有害功能为固定夹具对壳体的夹紧和钢结构件对传感器的激振,过渡功能为人对固定夹具的操作。

1.3 因果轴分析

因果轴分析法通过建立因果链找到事件发生的原因和产生结果之间的关系,发现表面问题后存在的真正问题,找到问题的根本解决办法[11-12]。

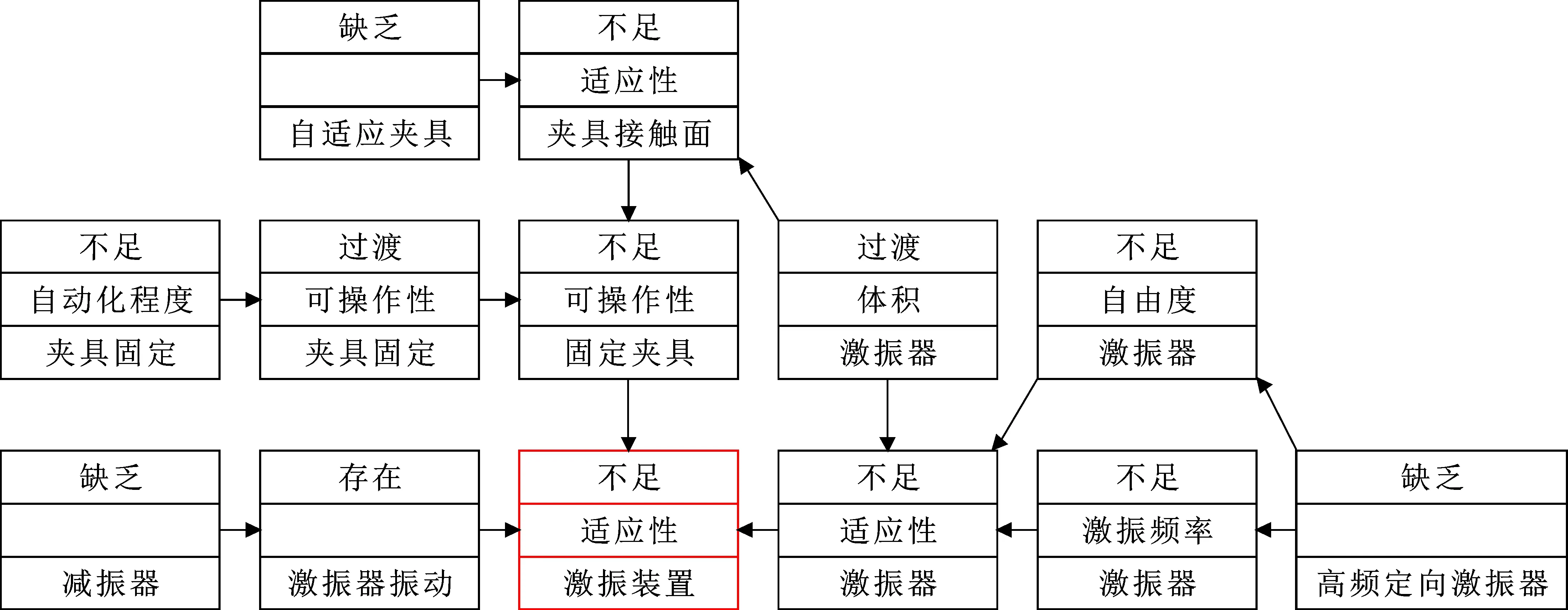

根据上述系统功能分析,对现有惯性激振装置进行因果轴分析。因果轴分析结果如图3所示。

图3 因果轴分析结果

由分析结果可知,激振装置适应性不足的原因为:

(1)激振器的振动自由度少、激振频率较低。

(2)固定夹具对钢结构件表面的适应性差。

(3)激振器工作时,对其他操作者产生振动,缺乏减振器。

(4)夹具的固定与夹紧依赖人工操作,自动化程度低。

2 运用TRIZ理论解决问题

2.1 基于“技术矛盾解决原理”解决问题

根据因果轴分析可知,激振装置适应性不足的原因有4种,其中激振器的振动自由度少、激振频率低和固定夹具对钢结构件表面的适应性差的问题运用技术矛盾原理解决。

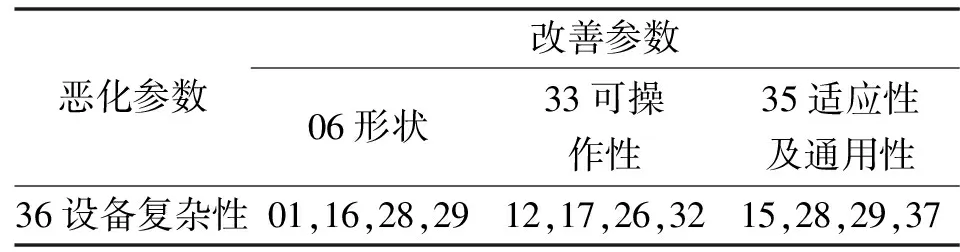

针对激振器自由度少、激振频率低的问题,现有解决方法是增加高频定向激振器,提高激振器的适应性,但增加了激振装置的负载和复杂性。分析总结出第1组技术矛盾:恶化的技术特征参数为36(设备复杂性);改善的技术特征参数为06(形状)和35(适应性及通用性)。

针对固定夹具对钢结构件表面的适应性差的问题,现有解决方法是使用自适应夹具,提高固定夹具的适应性,但增加了激振装置的负载和复杂性。分析总结出第2组技术矛盾:恶化的技术特征参数为36(设备复杂性)和改善的技术特征参数为06(形状)、33(可操作性)和35(适应性及通用性)。建立矛盾矩阵表如表1所示。

表1 矛盾矩阵

针对激振器自由度少、激振频率低的问题,根据第1组技术矛盾的矛盾矩阵表选择发明原理,得到以下3种方案:

(1)结合发明原理01分割原理,把一个物体分成相互独立的部分,由此得到方案1:把高频定向激振器分解成高频激振器和定向调节机构2个相互独立的部分。

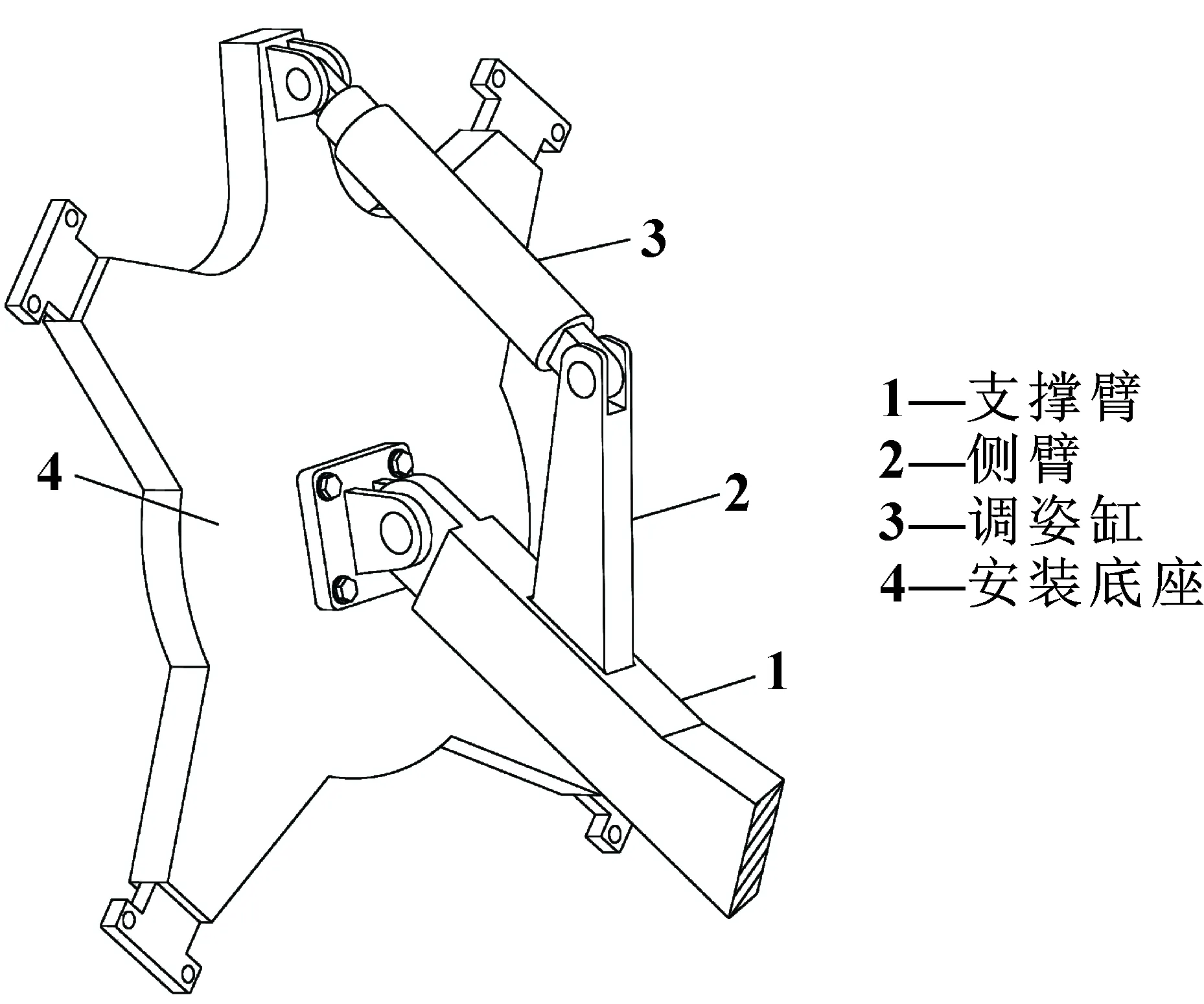

(2)结合发明原理15动态化原理,如果一个物体是静止的,使它移动或可动,由此得到方案2:设计定向调节机构,调整激振器的方向和位置。定向调节机构由支撑臂、侧臂、调姿缸和安装底座组成,激振器通过调姿缸上下运动调整激振方向和位置。定向调节机构结构如图4所示。

(3)结合发明原理28机械系统替代原理,用电磁系统替代机械系统,由此得到方案3:使用激振电磁铁替代激振电机,提高激振器的激振频率。

针对固定夹具对钢结构件表面的适应性差的问题,根据第2组技术矛盾的矛盾矩阵表选择发明原理,得到以下2种方案:

(1)结合发明原理01分割原理,将物体分成容易组装和拆卸的部分,由此得到方案4:把夹具设计成可拆卸的多个部分,对不同的钢结构件进行激振作业时,根据不同的钢结构表面更换不同的夹具。

(2)结合发明原理15动态化原理,调整物体的性能,使它在工作的各阶段达到最优状态,由此得到方案5:设计自适应夹具,对平面和曲面均可实现有效固定,适应不同的钢结构件表面。

图4 定向调节机构

2.2 基于“物理矛盾解决原理”解决问题

物理矛盾双方存在着对立的关系及统一的关系,反映唯物辩证法中的对立统一规律[13-14]。由因果轴分析可知,激振器工作时,对其他操作者产生振动,缺乏减振器。

对激振装置进行物理冲突判断,确定冲突参数,当激振装置消除工件残余应力时,需要激振装置提供激振力;为避免对其他操作者产生振动,不需要激振装置提供激振力,所以激振力为此问题的物理矛盾参数。可确定物理矛盾的2种需求,需求1:需要激振力;需求2:不需要激振力。

为满足理想状态下对激振力提出的要求,定义2种不同的空间:激振器与工件之间要求产生激振的空间S1,激振器与其他操作者之间要求不产生振动的空间S2。

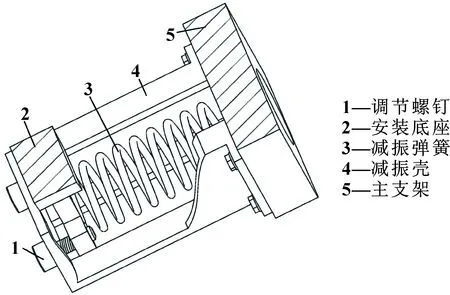

通过判断可知空间S1、S2不交叉。运用空间分离原理,得出方案6:在激振器上增加减振器。减振器由减振壳、减振弹簧和调节螺钉共同组成,在减振壳后端安装2个调节螺钉,通过调整调节螺钉实现对弹簧压缩量的改变,调节减振强度。减振器如图5所示。

图5 减振器

2.3 基于“物-场模型”解决问题

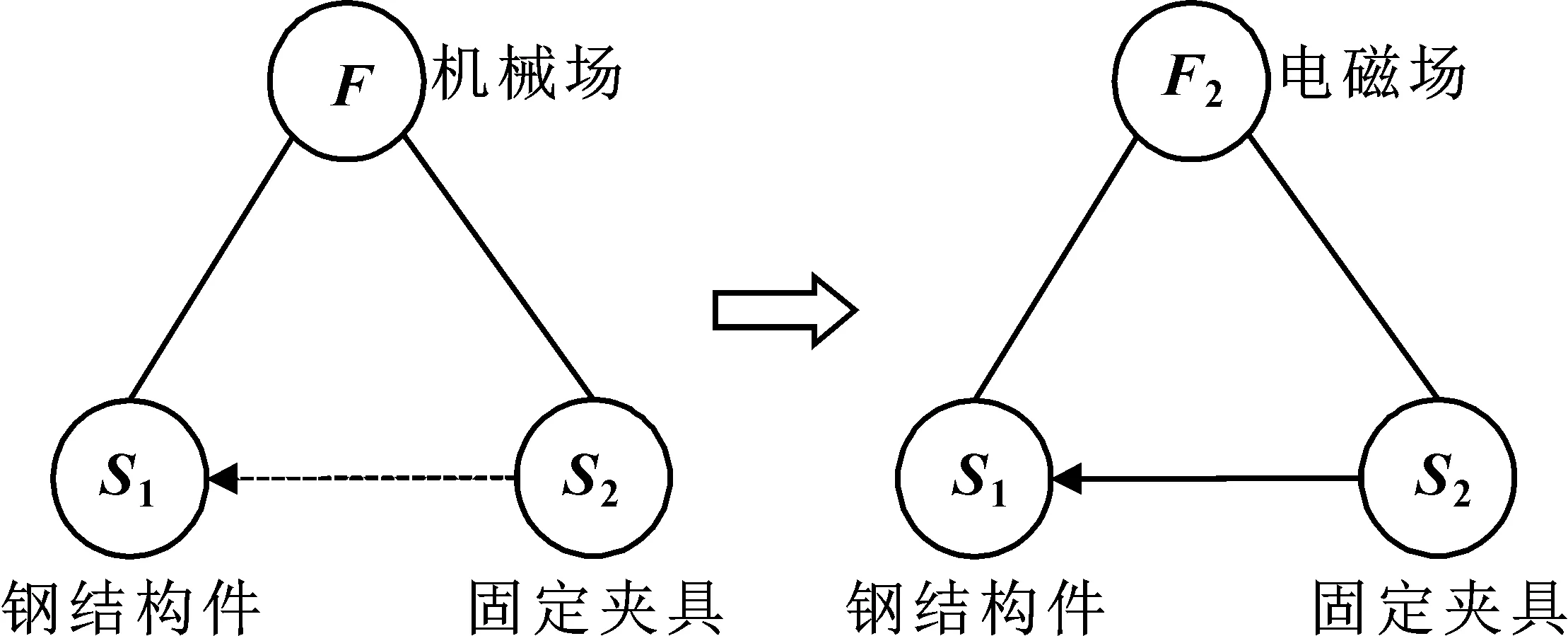

物-场分析是指从物质和场的角度分析和构造最小技术系统的理论与方法[15-16]。根据因果轴分析可知,夹具的固定与夹紧依赖人工操作,自动化程度低。在钢结构件和固定夹具之间的物-场模型效应不足,根据TRIZ理论中效应不足的完整物-场模型,应用一般解法4:用另外一个场F2来替代原有的场F。由此得到方案7:引入电磁场替代原有的机械场,使用电磁吸盘对钢结构件表面进行吸附固定,减少夹具固定与夹紧的人工操作,提高自动化程度。钢结构件与固定夹具的物-场模型如图6所示。

图6 钢结构件与固定夹具的物-场模型

3 方案设计实施

3.1 方案评价

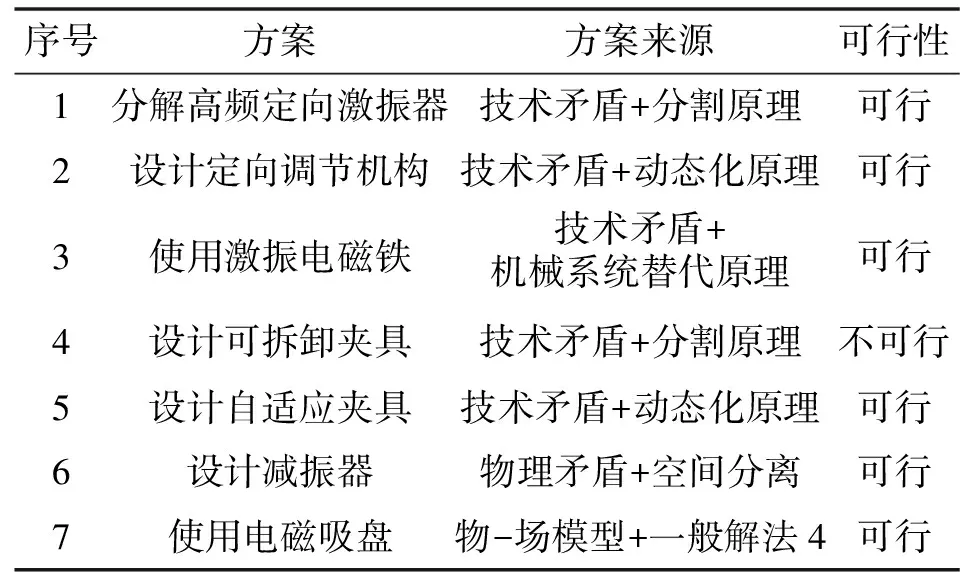

基于以上TRIZ理论解决问题的分析,结合实际情况,汇总提出的所有方案得到方案评价如表2所示。由于方案4可拆卸夹具设计成本高且安装复杂,使用不方便,故不可行。

表2 方案评价

3.2 方案选择

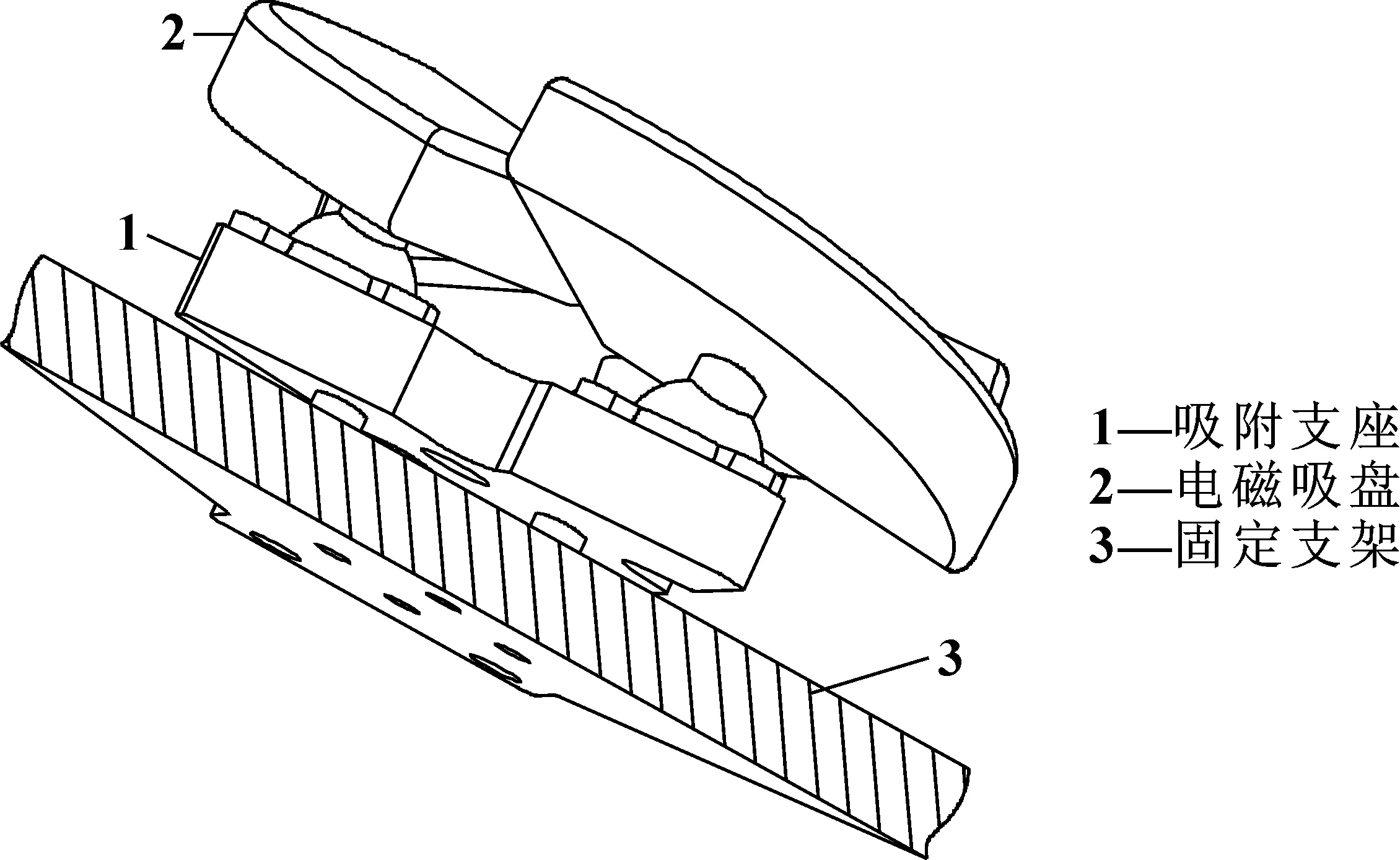

结合方案5、7,设计浮动式磁吸座,包括吸附支座、电磁吸盘,电磁吸盘通电后激振器不需要任何夹具便可固定吸附在大型钢结构件上,提高夹具表面适应性和夹具固定自动化程度。3个电磁吸盘外轮廓构成一个同心圆,电磁吸盘通过球铰链与吸附支座连接实现空间三维转动,且3个球铰链的球心构成一个等边三角形。浮动式磁吸座结构如图7所示。

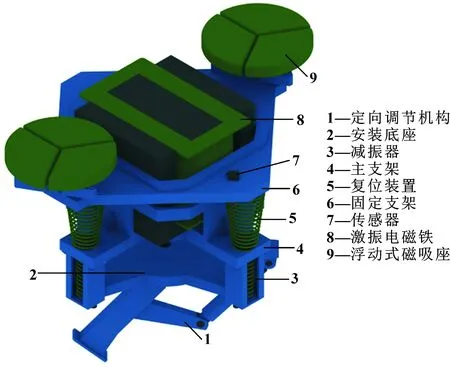

综合方案1、2、3、5、6、7,设计多维振动时效激振器,主要由定向调节机构、安装底座、减振器、主支架、复位装置、固定支架、传感器、激振电磁铁、浮动式磁吸座等组成,设计方案效果如图8所示。

图7 浮动式磁吸座

图8 设计方案效果

3.3 工作原理

多维振动时效激振器工作过程:使用前,选择大型钢结构件合适的固定区域进行安装,将浮动式磁吸座中的电磁吸盘与钢结构件表面接触,通电后电磁吸盘可将激振器固定在钢结构件上。然后启动激振电磁铁对大型钢结构件进行振动时效处理作业,根据激振方向工作需要,调整定向调节机构改变激振方向。最后振动时效处理作业完成后,断开电磁吸盘电源取下激振器。

4 模态分析仿真实验

多维振动时效激振器的主支架与激振电磁铁通过焊接方法固定连接,激振器工作时,电磁铁会对主支架造成振动冲击。如果振动冲击频率接近主支架的某1阶固有频率,主支架结构会发生共振而产生较大的形变,破坏激振器的结构稳定性,影响振动时效的效果,因此对主支架进行模态分析。

将主支架模型导入Workbench中,添加模态分析模块Modal。主支架材料选择为结构钢,对模型进行网格划分,添加固定约束,求解后得到主支架前6阶模态云图如图9所示。

由求解结果得到,主支架前6阶固有频率在1 312.0~2 374.2 Hz之间。多维振动时效激振器实际工作时对主支架的激振频率为50 Hz,远远小于主支架的最小固有频率,激振器不会与主支架产生共振,因此激振电磁铁工作过程中不会破坏激振器的结构稳定性,验证了多维振动时效激振器设计的可行性。

5 结束语

(1)运用TRIZ理论对惯性激振装置进行分析,确定了导致激振装置适应性不足的原因。运用技术矛盾解决原理、物理矛盾解决原理和物-场模型法创新设计了适应于大型钢结构件的多维振动时效激振器,不仅可节省固定夹具,且激振频率高,激振方向任意可调,提高了激振器的适应性。

(2)对多维振动时效激振器的关键部件主支架进行模态分析仿真实验,根据结果与振动时效处理作业实际要求进行对比分析。仿真分析结果表明:主支架前6阶最小固有频率为1 312.0 Hz,多维振动时效激振器对主支架实际激振频率为50 Hz,不会对主支架结构造成破坏,多维振动时效激振器的设计满足实际振动时效作业要求。