基于波纹管结构的软体驱动器研究

2023-10-12陈剑豪李延斌刘玉旺

陈剑豪,李延斌 ,刘玉旺

(1.沈阳工业大学机械工程学院,辽宁沈阳 110870;2.中国科学院沈阳自动化研究所机器人学国家重点实验室,辽宁沈阳 110016)

0 前言

软体机器人[1-3]是一种灵活的机器人,其大多数模型来自于自然界的软体生物。与传统刚性机器 人对比发现,软体机器人有着更好的柔顺性和人机交互性。除此之外,它能更好地适应各种环境,受外界影响后不会造成很大损害,而且还可以在小型非结构化环境中完成复杂的任务。随着软体机器人应用领域的不断扩大,在医疗康复、抓取和探索等领域具有广阔的潜在应用前景,如软体机械手[4]、康复型助手[5]、软足式机器人[6]、仿生软体鱼[7]等。然而软体机器人的这些特性与其独特的驱动器结构有着密切的联系。软体驱动器可以分为电活性聚合物驱动器[8]、形状记忆合金驱动器[9]、气动驱动器[10]以及绳驱动器[11]等。同时软体驱动器本体部分由低弹性模量的柔性材料组成,整体上具有更高的灵活性,能够承受大变形,具有良好的抗冲击性和环境适应性。因此软体驱动器凭借其独特的性能,成为了许多研究者日益关注的焦点。

ELMOUGHNI等[12]设计了一种无缝全针织的气动软体驱动器,该驱动器在加压的条件下可以弯曲伸展,还可以通过手套抓住直径为3 cm、质量为125 g的物体。POLYGERINOS等[13]设计出一种典型的气动网格型软体驱动器,其工作原理是多个并列的方形气腔在气压的作用下膨胀,产生相互挤压,从而使软体驱动器产生向限制层一侧的弯曲。王吉岱等[14]利用MICKIBBEN肌肉设计出一种可以伸长的液压人工肌肉,伸长率可以达到12.72%。HAN等[15]采用3D打印技术直接打印成型,设计出一种高收缩比的软体驱动器。KIM等[16]受到鹈鹕鳗的启发,设计了一种用硅橡胶制作的折叠驱动器,该驱动器能够实现极高的变形率。徐彦等人[17]根据折纸机构良好的稳定性和较高的折展率,设计出一种能够自折叠的软体机械臂,伸长率可达58.82%。MARCHESE等[18]设计了一种通过硅橡胶制作而成的平面连续型软体驱动器,它由多个单元组成,每个单元包含2个弹性体气室,给其中一个气室充气膨胀时,单元就会产生另一侧的弯曲变形。

本文作者基于波纹管结构设计一种拥有良好运动性能的软体驱动器,与单一伸长运动的传统人工肌肉型软体驱动器相比,具有较大的伸长性能和弯曲性能。文中的软体驱动器通过3D打印的方法制备,并且探索了一套相应的制造工艺。同时,还通过有限元分析的方法讨论软体驱动器主要结构参数对其运动性能的影响,为开发其他软体机器人提供相应的理论支持。

1 软体驱动器结构设计与制备

1.1 软体驱动器结构设计

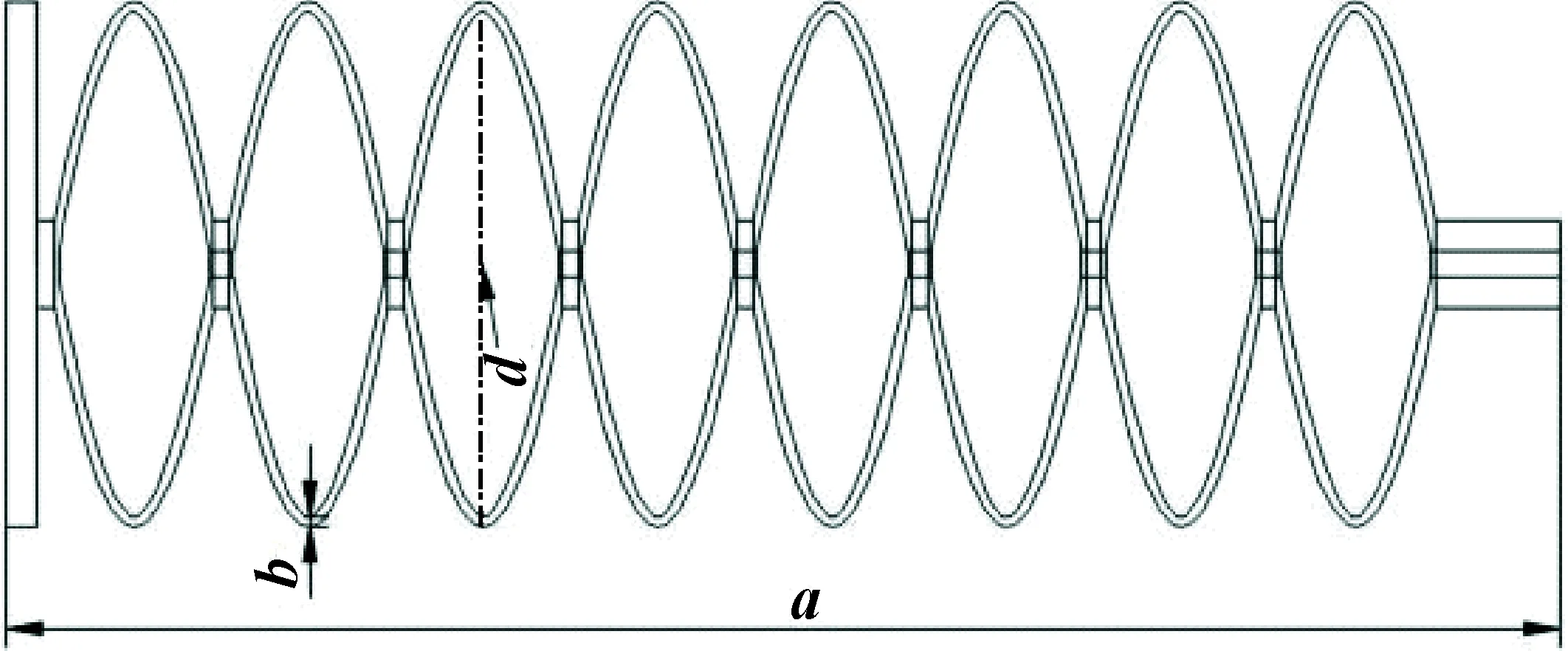

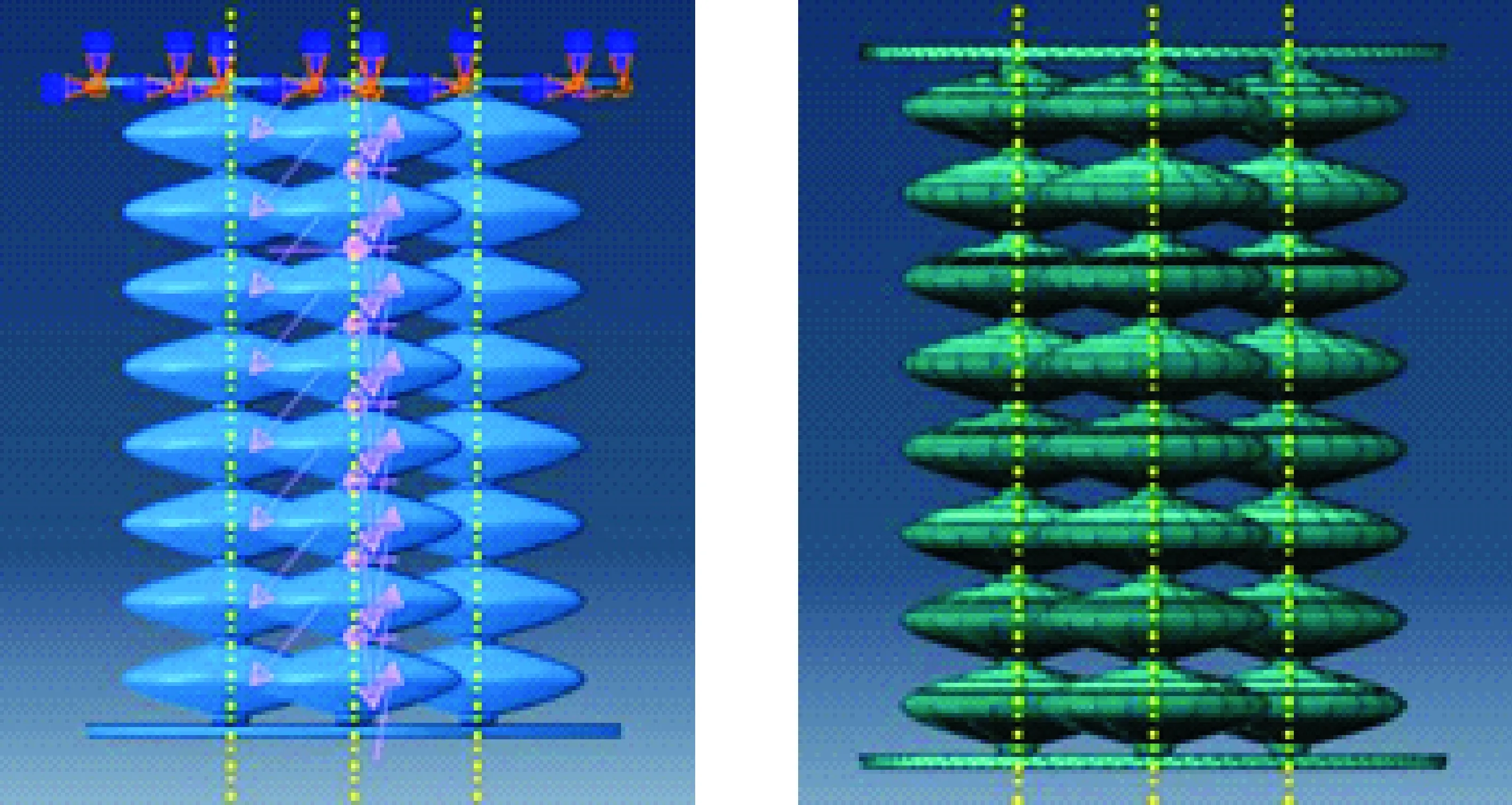

传统的软体驱动器多以人工肌肉型为主,其主要是依靠弹性材料产生的变形而伸长。但是,弹性材料的变形量有限,因此人工肌肉型的软体驱动器伸长量不大。文中所设计的软体驱动器结构如图1所示。可以看出:此软体驱动器主要由波纹管和上下2个连接板组成。3个波纹管并联固定在上下连接板,连接板为圆形薄板。波纹管的其中一端开有通孔,用来按连接气管,作为通入气体的固定端。另一端作密封处理,作为软体驱动器的活动端。文中的波纹管结构如图2所示,图中:a为初始长度,mm;b为波纹管壁厚,mm;d为波纹管直径,mm。

图1 软体驱动器三维模型

图2 波纹管结构

1.2 3D 打印平台的选择

整个软体驱动器均为3D打印加工而成[19],考虑各种3D打印平台的特性,文中选择了FFF型3D 打印平台作为软体驱动器的加工设备。图3所示为加工软体驱动器的FFF型3D打印平台。

图3 FFF型3D打印机

1.3 软体驱动器的制备

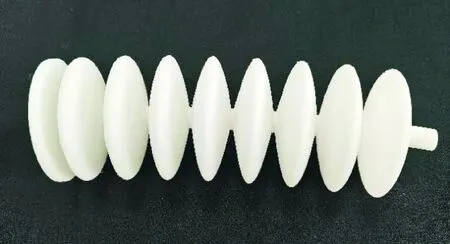

软体驱动器通过对并联的波纹管内输入不同的气压产生弯曲变形。因此采用普通硬材料3D打印加工的波纹管并不能实现软体驱动器所需功能。同时考虑到不同3D打印材料具有不同的材料特性,因此文中的波纹管采用TPU材料进行 3D打印加工。3D打印的波纹管如图4所示。

图4 3D打印波纹管

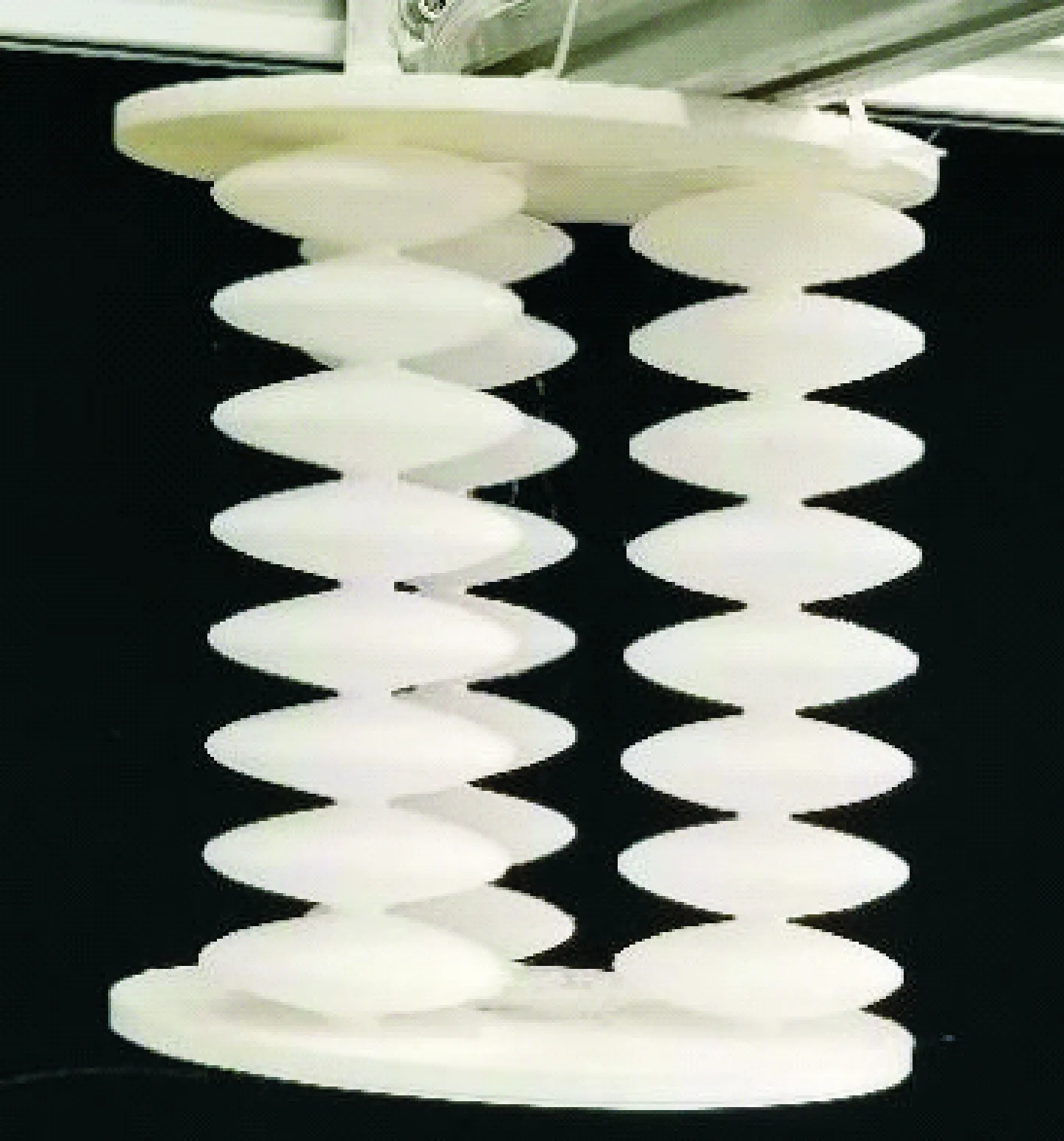

由于整个软体驱动器结构均由3D打印加工而成,而上下2个连接板要有较高的强度要求,因此连接板采用PLA材料加工而成。相比波纹管TPU材料,PLA 材料具有更好的弹性模量。3D打印的软体驱动器如图5所示。

图5 并联波纹管结构的软体驱动器

2 软体驱动器静力学分析

2.1 材料本构模型

文中所设计的软体驱动器主要由3个TPU材料打印的波纹管并联而成,TPU材料属于超弹性材料,其本构模型为非线性。因此在描述材料的本构方程时,通过应变能密度函数[20]表示TPU材料的力学性能。

W=W(I1,I2,I3)

(1)

其中:

(2)

式中:W表示应变能密度函数;I1、I2和I3表示应变张量的不变量;λ1、λ2和λ3分别表示径向、 轴向和周向的主拉伸比。

超弹性材料常用的本构模型有Neo-Hookean 模型、Mooney-Rivlin模型、Ogden模型和Yeoh模型等。分别表示为

(3)

公式(3)中的Cij、C10、μi、ai、Ci0表示材料参数,通过拉伸实验测得。Neo-Hookean模型通常适用于应变在 30%~40%的单轴拉伸以及80%~90%纯剪应力的情况,虽然其形式较为简单,但是在较大的应变条件下,无法保证高精度,不能对应力和应变之间的关系做出准确的反应。Mooney-Rivlin模型是对Neo-Hookean模型的一种扩展,通常情况下适用于0~100%的拉伸和0~30%压缩的中、小变形,对于变形超过150%的情况无法做出描述,同时对于可压缩的材料也不适用。Ogden模型可以对大变形情况下的力学特性做出精确的描述,当N>3 时,可以达到需要的精度要求,在应变高达 700%时也能对实验数据做出很好的拟合,但是需要根据相应的变形情况确定其材料参数,在实验数据不充足的条件下,不建议使用Ogden模型。Yeoh模型通常情况下多用于具有大变形的超弹性材料[21-22],而且Yeoh模型具有形式简单、应用范围广、材料参数少等优点。同时与Ogden模型相比,Yeoh模型所需的材料参数通过拉伸实验就可以得到。因此,综合考虑后文中选择Yeoh模型描述TPU 材料的相关力学特性。

2.2 TPU 材料参数测定

根据第2.1节可知,文中采用 Yeoh 模型描述 TPU 材料的相关力学特性,Yeoh模型典型的二阶参数形式为

W=C10(I1-3)+C20(I1-3)2

(4)

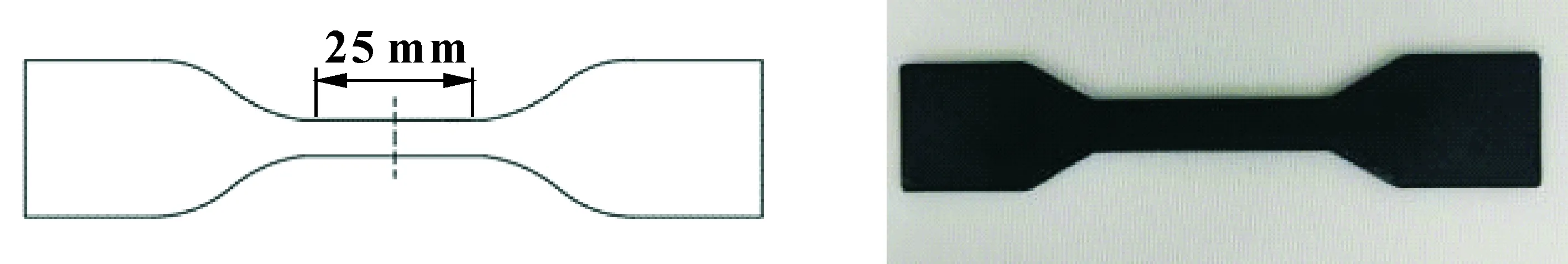

其中:C10、C20均表示材料参数,其数值可以通过单轴拉伸实验的数据拟合得到。 采用GB/T 528—2009标准对 TPU 材料进行单轴拉伸实验。测试样本如图6所示,样本厚度2 mm,标距为25 mm。

图6 单轴拉伸TPU实验样本

通过拉伸实验平台对实验样本进行单轴拉伸实验,通过拉伸实验得到了TPU材料参数C10=0.21,C20=0.039 8。

由于软体驱动器变形量很大并且具有极强的非线性,而Abaqus软件在非线性领域有着明显优势,因此文中用Abaqus软件进行仿真。

2.3 软体驱动器仿真流程

建立软体驱动器有限元模型流程:

(1)对软体驱动器模型进行简化

在SolidWorks 软件中进行三维建模时将组成软体驱动器的所有部件合并为一个部件。随后将文件存为xt格式,并将其导入Aabqus软件中。

(2)材料属性设置

由第2.1节TPU材料的本构模型可知,Yeoh模型可以对软体驱动器材料的非线性特性进行描述,相关材料参数由第2.2节单轴拉伸实验中得到,数值C10=0.21,C20=0.039 8。

由于软体驱动器的上下连接板在驱动器发生变形的过程中不会产生变形,所以在做有限元分析时将它定义为刚体,整个软体驱动器使用同一种材料属性。

(3)载荷与边界条件的设置

通过对软体驱动器中波纹管内腔所有表面施加压力载荷的方法实现软体驱动器内部气压的加载。上连接板采用固定约束,其目的是保证软体驱动器加载压力后产生形变,充气口的位置仍然保持不变,可以清楚地看到软体驱动器仿真充气过程中整个变形过程。载荷与边界条件设置如图7所示。

(4)网格划分

因为上下2个连接板在计算时被设置为刚体,计算过程中不会被代入计算,所以软体驱动器采用二次元四面体杂交单元(C3D10H)划分网格。网格整体尺寸为1 mm,划分网格后的有限元模型如图8所示。

(5)有限元求解

输入软体驱动器的气压以10 kPa 为增量,分别计算软体驱动器在0~60 kPa 时的不同变形情况。

图7 载荷与边界条件 图8 软体驱动器网格划分

2.4 软体驱动器结构参数优化

通过对波纹管结构分析可知,波纹管长度、波纹管壁厚、波纹管直径等结构参数都会对软体驱动器的运动性能产生影响。为使软体驱动器有良好的运动性能,采取控制变量法,并通过有限元分析软件分析不同的结构参数对软体驱动器运动性能的影响,为后续相关实验提供相应的理论数据。

(1)在保证波纹管其他结构参数不变的条件下,改变波纹管的长度,对软体驱动器建立相应的有限元模型,不同气压下,对比软体驱动器长度分别为150、165、180 mm其运动性能,对比结果如图9所示。

图9 不同波纹管长度对驱动器性能影响

通过图9可以得到:当驱动气压相同时,波纹管的长度越长,软体驱动器的伸长量、弯曲变形能力就越好;反之,波纹管的长度越短,软体驱动器的伸长量、弯曲变形能力就越差。其原因是随着波纹管长度的增加,气囊的数量也会随之增加,因此伸长量、弯曲变形能力也会得到相应提升。

(2)在波纹管其他结构参数不变的条件下,使波纹管壁厚成为变量,建立软体驱动器的有限元仿真模型,不同气压下,对比波纹管壁厚度分别为0.9、1.2、1.5 mm 的软体驱动器的运动性能,对比结果如图10所示。

通过图10可以得到:当驱动气压相同时,波纹管的壁厚越薄,软体驱动器的伸长量、弯曲变形能力就越好。这是因为波纹管壁厚越薄,在驱动气压的作用下其膨胀效果就越好,所以伸长率、弯曲变形能力也就越好。反之结果同样成立。因此为了使软体驱动器能在更小的驱动气压下获得更好的伸长量、弯曲变形能力,应选择壁厚更薄的波纹管。由于在3D打印的过程中气囊壁厚度如果过薄,则会出现漏气的现象。因此在确定波纹管壁厚时,应综合考虑软体驱动器的性能要求和加工制造的难度。

(3)在保证波纹管其他结构参数不变的条件下,改变波纹管直径,对软体驱动器建立相应的有限元仿真模型。不同气压下,对比波纹管直径分别为40、50、60 mm 的软体驱动器的运动性能,对比结果如图11所示。

图11 不同波纹管直径对驱动器性能影响

通过图11可以得到:当驱动气压相同时,软体驱动器的波纹管直径越大,软体驱动器的伸长量、弯曲变形能力就越好;软体驱动器的波纹管直径越小,软体驱动器的伸长量、弯曲变形能力就越差。

通过上述3个结构参数的对比可知,不同的结构参数确实会对软体驱动器的运动性能造成影响。因此制造软体驱动器时,应在保证软体驱动器运动性能的条件下充分考虑考安全性和加工难易程度。文中实验制备的波纹管参数分别为波纹管长度165 mm、壁厚1.2 mm、直径50 mm。

3 软体驱动器性能实验测试

3.1 实验平台搭建

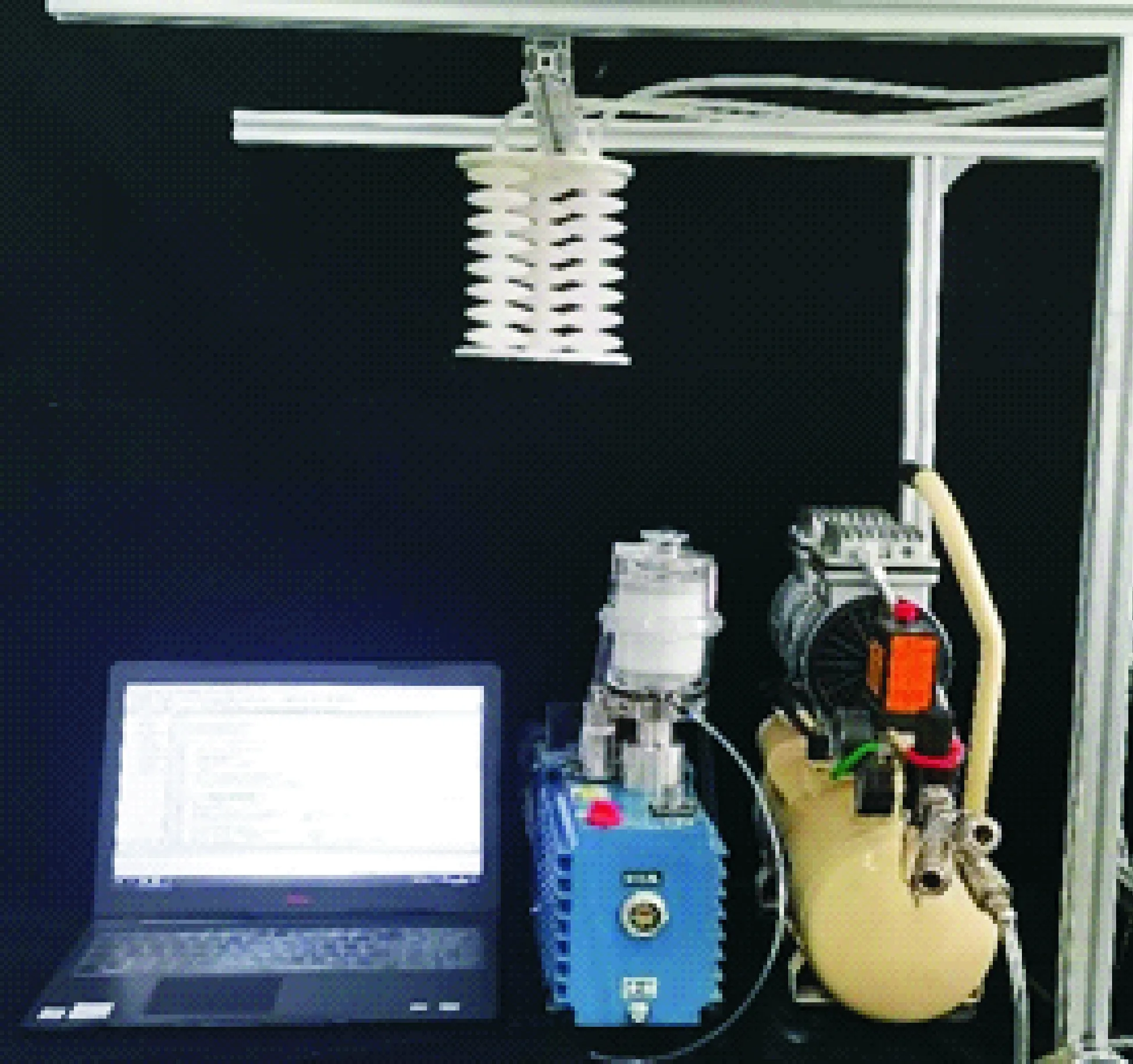

为了进一步对软体驱动器的运动性能进行验证和分析,搭建软体驱动器运动性能实验平台,如图12所示。实验平台由3部分构成:支撑框架部分、驱动装置、软体驱动器。其中支撑框架部分由铝合金型 材搭建而成,主要作用是为实验平台提供整体的支撑,为软体驱动器提供一个良好无干扰的工作空间。 驱动装置主要为气泵和真空泵等。软体驱动器由连接件固定在实验平台中间部分。

图12 软体驱动器性能实验平台

3.2 软体驱动器伸长性能实验测试

为了对文中软体驱动器的仿真数据进行验证,采用图12所示实验平台对软体驱动器的伸长性能和弯曲性能进行了相关实验。

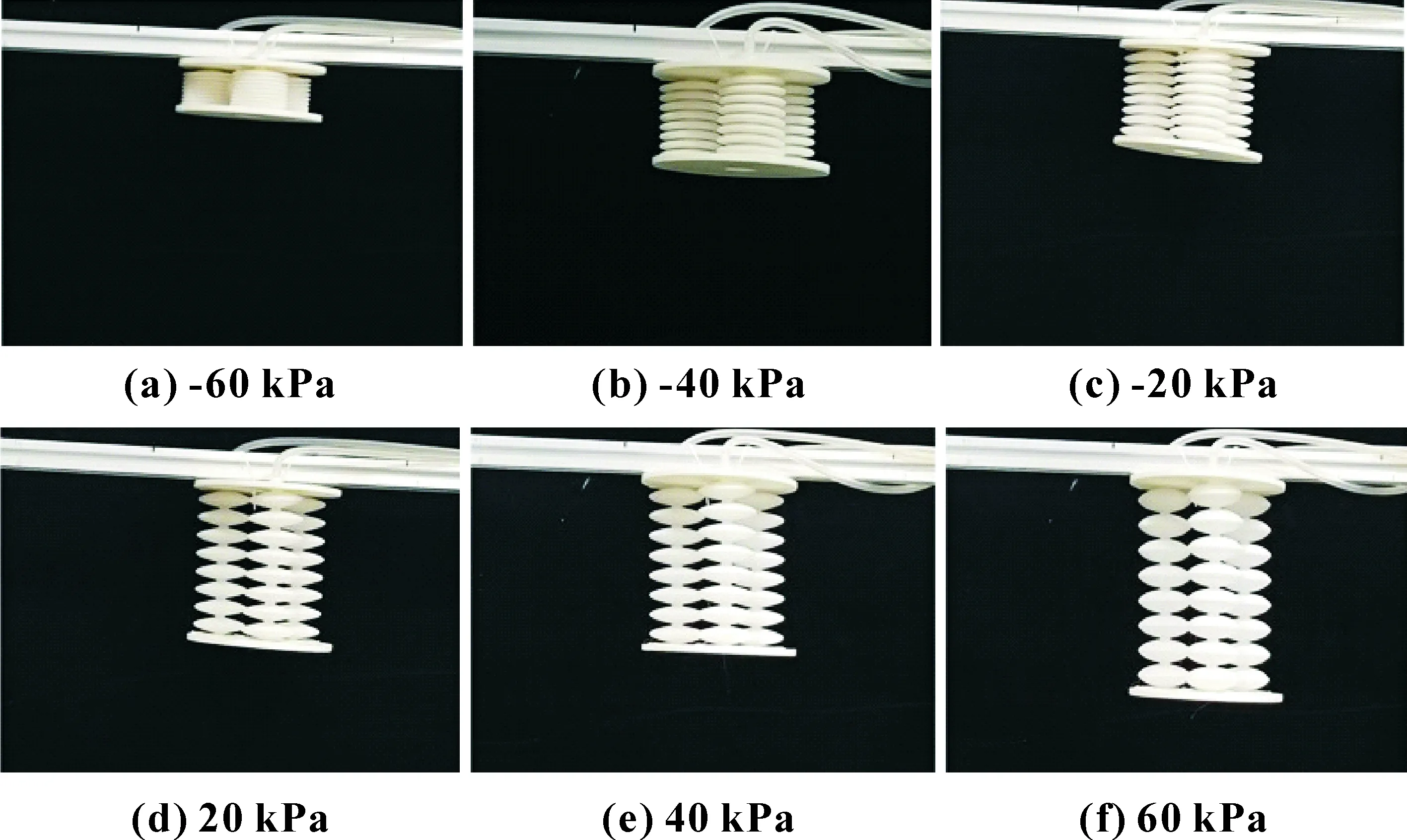

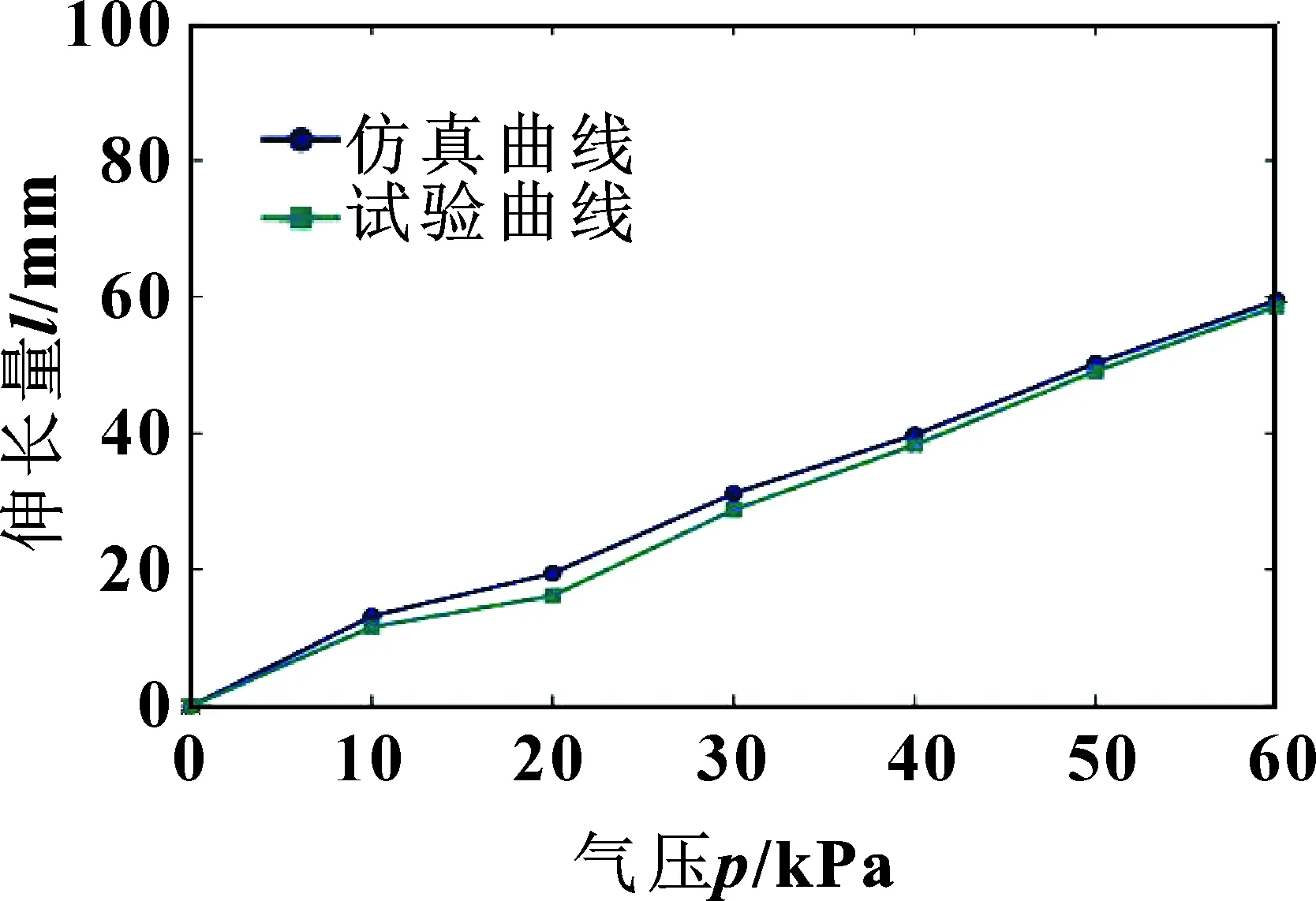

输入软体驱动器的气压以10 kPa为增量,分别记录软体驱动器在-60~60 kPa时的不同伸长情况,如图13所示。软体驱动器伸长量的实验值和仿真值如图14所示。

图13 软体驱动器在不同气压下的伸长量

图14 软体驱动器伸长量与气压的关系

由图14可以看出:软体驱动器在 0~60 kPa 气压下的伸长量达到了60 mm,且实验结果与仿真结果差距并不大,最大值为3.3 mm,能够较为准确地预测软体驱动器的伸长情况。

4 软体驱动器弯曲性能实验测试

对软体驱动器中的2个波纹管施加气压,另1个波纹管做抽真空处理,并且以10 kPa为增量,记录软体驱动器在0~60 kPa 时的不同弯曲变形情况,如图15所示。

图15 软体驱动器在0~60 kPa气压下的弯曲情况

软体驱动器弯曲变形量的实验值和仿真值如图16所示。可以看出:软体驱动器在60 kPa 气压下的弯曲角度可达75°,且实验结果与仿真结果基本一致,软体驱动器的弯曲变形量随着气压的增加而增大,并且呈明显的线性关系。

图16 软体驱动器弯曲变形量与气压的关系

5 结语

(1)文中基于波纹管结构设计了一种有良好运动性能的软体驱动器,并且通过有限元分析软件分析了软体驱动器主要结构参数波纹管长度、波纹管壁厚、波纹管直径对软体驱动器运动性能的影响。

(2)采用了3D打印的方法制作软体驱动器,可以一体成型,便于加工制造结构复杂的模型。并且在充气后强度得到明显提升。

(3)通过实验验证了文中软体驱动器仿真数值的准确性,并且其在60 kPa气压下的伸长量达到了60 mm,弯曲角度可达75°。与此同时还发现,当气压值低于60 kPa 时,仿真数据能够较为准确地对软体驱动器的运动性能进行描述。

在后续的相关研究中,将考虑软体驱动器自重的影响,以便于更加准确地描述软体驱动器的伸长情况与气压之间的关系。