舱底驱气工艺在某FPSO 洗舱作业中的应用

2023-10-12曹贵杨金蔚张玉清王伟康俊伟

曹贵,杨金蔚,张玉清,王伟,康俊伟

(中海石油(中国)湛江分公司,广东 湛江 524057)

0 引言

浮式生产储卸油装置(FPSO)通常与海上采油配合使用,在海上对开采的原油进行处理、储存、并输送给驳运的油轮,越来越多的使用在海洋石油勘探开发中。随着海洋勘探开发向深海发展,越来越多的FPSO被建造和投入使用,根据检验计划或舱内维修安排,需要对货油舱进行洗舱作业,以便验船师进入舱内进行舱内结构、防腐涂层等方面的检验或维修人员进舱维修[1]。在进入FPSO 舱室检验或检修前,需要对货油及污油舱室进行洗舱作业,达到人员进入作业的条件,洗舱作业可以在停产后进行,也可以边生产边洗舱,坞修前的洗舱是在装置停产后进行。驱气环节作为洗舱作业的关键环节,提升驱气效率是提升洗舱作业效率的重点。本文从影响洗舱效率的驱气环节进行分析,提出并创新使用舱底驱气工艺,经过实施和验证,洗舱作业效率明显提高、洗舱作业成本也明显降低。为后续洗舱作业提供了实践支撑。

1 FPSO 洗舱作业介绍

FPSO 洗舱作业方式分为常规原油洗舱、生产水+开洗舱机驱气组合洗舱,其中驱气环节影响因素多,对整个洗舱作业时间影响较大。对油气水处理量较大的FPSO,提高洗舱作业效率,降低洗舱过程中风险和节约成本,意义重大。

1.1 常规原油洗舱

常规原油洗舱[2]包含以下步骤:(1) 洗舱前准备工作;(2)原油洗舱,洗舱步骤:原油洗舱→热水洗舱→海水洗舱→海水冷却→扫舱;(3) 驱气及除气;(4) 人员下舱作业;(5)封舱惰化,投入使用[3]。

1.2 生产水+开洗舱机驱气组合洗舱

改进后的洗舱方式将洗舱水改为热生产水,同时采用边洗舱边驱气扰动的方法,包含以下步骤:(1)洗舱前准备工作;(2)生产水洗舱,洗舱步骤:热生产水洗舱(同时进行驱气,多次控制洗舱机启动次数)→驱气→扫舱;(3)除气;(4)人员下舱作业;(5)封舱惰化,投用。

1.3 两种洗舱效果对比

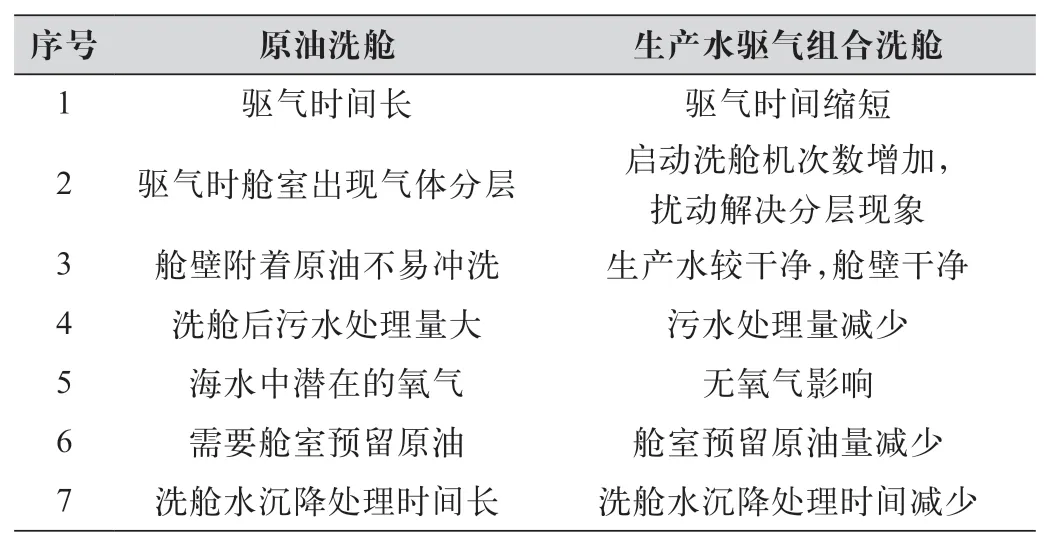

原油洗舱和生产水驱气组合洗舱效果对比见表1,生产水+开洗舱机驱气组合洗舱的方式常用于边生产边洗舱的FPSO,减少了原油洗舱环节,缩短了驱气时间,提高了洗舱作业效率,减少了加热洗舱水的燃料消耗,同时也降低了洗舱水处理难度。

表1 原油洗舱和生产水驱气组合洗舱效果对比

2 常规洗舱驱气工艺

驱气是洗舱作业过程中最重要的环节,洗舱过程中的驱气是指将惰气发生器产生(主要是N2和CO2)气体,通过惰气管线注入到舱室,在流速和布朗运动的作用下驱替舱室中的混合可燃气体(主要是丙烷、丁烷等烃类气体),最终达到可以进行除气的作业条件(可燃气浓度小于2%体积浓度)。

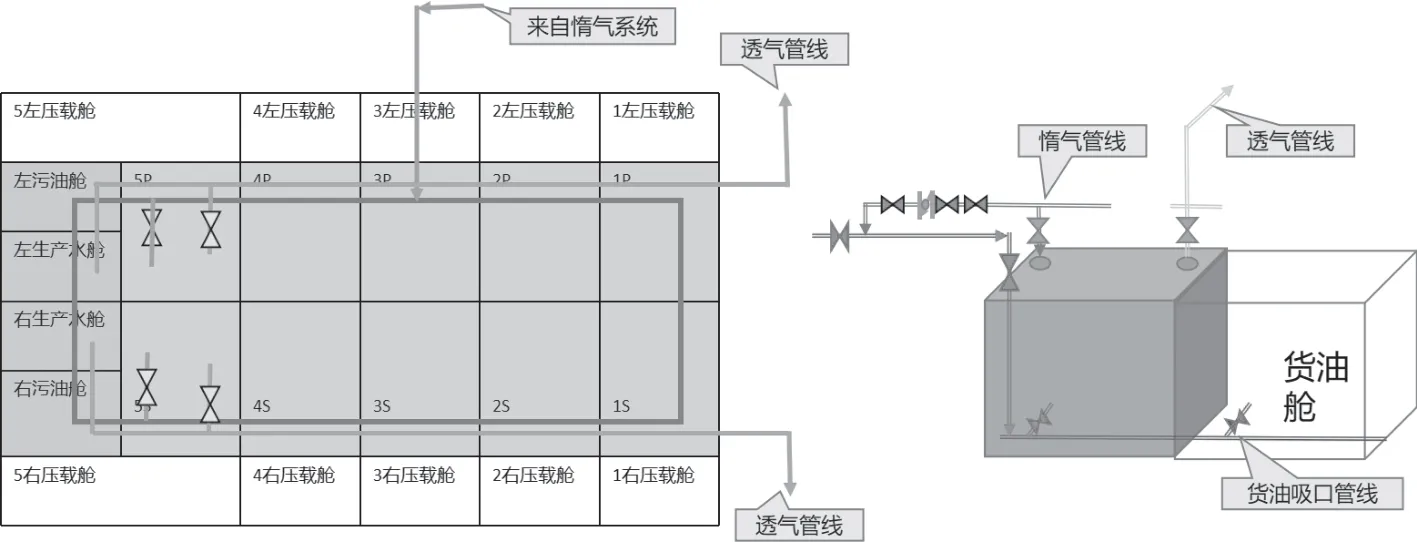

2.1 顶部驱气工艺

洗舱常规顶部驱气工艺:惰性气体从舱室顶部惰气管线入口流入,对舱室内的可燃气体进行驱替和置换,然后从舱室顶部的透气管线直接放空,通过不断的稀释,从而达到惰化舱室的效果,如图1 所示。

图1 常规顶部驱气工艺示意图

2.2 顶部驱气工艺面临难题

按照常规顶部驱气作业,由于货油舱在纵向上较深,在驱气过程中受气体流动特性、密度差异等影响,舱室内极易出现惰性气体和可燃气体分层现象,进而造成大量的惰性气体在舱室顶部快速的流进流出,舱室底部可燃气体滞留,驱替和稀释效果较差,达不到对舱室的整体驱替惰化作用。最终出现舱室上部很快惰化合格,但中下部较重烃类长时间堆积聚集,导致舱室中下部可燃气体浓度长时间处于较高浓度,出现严重的“气体分层”现象。如图2 所示,由于受气体分层的影响,密度相对较轻的惰性气体在舱室顶部快进快出,舱室底部的丙烷、丁烷等密度相对较大的烃类气体得不到有效驱替,使得驱气作业长时间惰化不合格,从而影响整个洗舱作业进度。

图2 常规顶部驱气示意图

2.3 顶部驱气工艺效率提升措施

针对于常规顶部驱气工艺气体分层的问题,目前主要有扰动法驱气、憋压法驱气两种方式来打破舱内气体的平衡状态,从而提高驱气作业效率。

(1)扰动法驱气:出现舱室驱气不合格时,洗舱监督主要是通过多次启动洗舱机,通常采用90°向下的洗舱机角度(约30 min)利用洗舱水对舱内可燃气体进行扰动,间隔2 h 后重新启动洗舱机,在此期间一直进行驱气。实践证明,在启动洗舱机10 次左右后,如图3所示,洗舱和驱气总时间24~30 h,舱内可燃气体浓度可降到2%体积浓度以下,扰动法驱气在一定程度上可以解决气体分层现象,提高驱气作业效率。

(2)憋压法驱气:在扰动法驱气的同时,也可对可燃气浓度下降不明显的舱室进行憋压法驱气,关闭透气出口,提高舱室惰气压力至0.01 MPa 左右,打开透气出口快速进行泄放,加速舱内气体的扰动,以此来解决舱室内气体分层问题。采用憋压法驱气具有明显的缺点:作业时间持续周期长,作业效果不明显,常常会耗费大量的时间、人力与物力,大大增加了油轮在驱气工况下的高风险时段。

3 舱底驱气新工艺

某FPSO 根据坞修项目计划,于2022 年5 月开始进行洗舱和驱气作业,要共计对10 个货油舱和4 个工艺舱共计14 个舱室开展驱气作业,驱气环节是洗舱作业过程中的重点及难点,该阶段能否顺利按时、按质、按量完成,将对单点解脱以及整个坞修项目的进展起到决定性影响。

FPSO 坞修前,在驳运完原油后,利用预留的生产水进行洗舱,由于作业时间紧,通常采用一个洗舱机循环(0°→180°→0°)洗舱,同时进行驱气,不再进行多次启动洗舱机洗舱,用以减少作业时间和减少洗舱水用量,由于气体密度差异,气体分层现象明显,存在洗舱后驱气时间长,使舱内中下层可燃气长时间难以驱替合格,制约了坞修前各项作业的有序开展。如何在驱气环节取得突破,避免气体分层和减少作业时间,提高驱气环节的效率,对于缩短洗舱作业时间尤为重要。

3.1 创新洗舱驱气工艺

坞修项目时间短、工期紧,根据现场实际的洗舱作业方案要求,每个作业舱室的洗舱机只开启一次,且舱室清洗数量多,传统的洗舱驱气工艺面临驱气时间长、舱室内气体分层问题,长时间驱气不合格,甚至会影响整个坞修的工作进程。面对工期紧迫及技术上的困难,经过对工艺流程的深度挖潜及详细论证,调整现有的工艺流程方向,用舱底驱气的模式代替舱顶部驱气的模式进行作业,提高驱气效率。

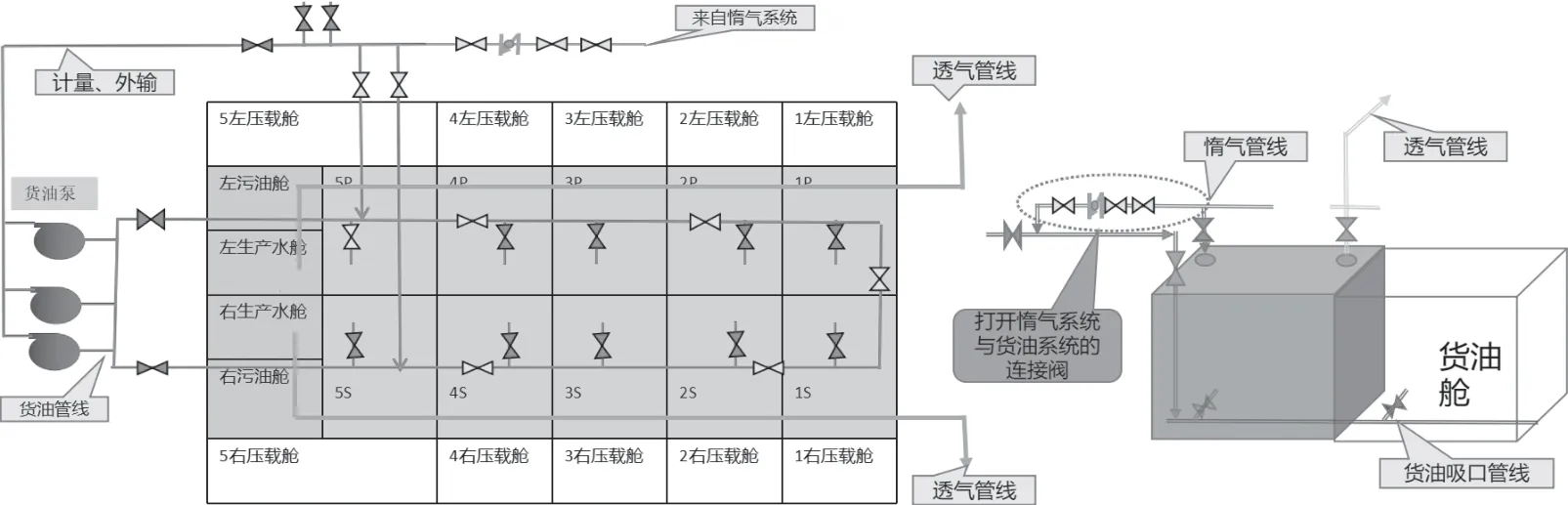

舱底驱气工艺理论分析:现有的惰气环网和货油环网连接点可作为工艺流程突破口,利用原本设计给外输货油管系环网惰化的流程,从舱室底部的货油吸入口反向注入惰气对货油舱进行驱气具备可行性。舱底驱气工艺流程如图4 所示。

图4 舱底驱气模式工艺流程示意图

采用创新舱底驱气模式:惰性气体从远端货油舱底向顶部透气口以对角方式弥散推进,自下而上的压力差可形成较大的气体冲击速度,彻底解决惰性气体在舱室顶部持续做“无用功”的气体分层问题;同时惰性气体从货油舱底部进入后,比较容易将可燃气体驱替顶升到舱室顶部,通过透气管系到放空塔排出。如图5 所示,惰性气体从舱室底部进入,可有效驱替丙烷、丁烷等密度相对较大的烃类气体,从而可大幅提升驱气作业效率。

图5 底部驱气新工艺示意图

3.2 舱底驱气工艺现场运用

为保证舱底驱气工艺的顺利开展,作业前需要进行以下测试:(1)将货油环网内液体进行清洗排空:将货油环网内的液体清洗、驱替,泄放至液位较低的货油舱,为建立惰性气体循环通道做好保障,确保低压的惰性气体能够通过底部循环通道进入货油舱内;(2)对惰气管线上的蝶阀、单流阀开展开关测试,确保各类阀门能正常动作:对货油管系液压阀进行功能及密封测试,确保单舱惰化期间,各个舱室内的气体不会通过底部货油吸入口互窜,影响整体惰化驱气效果;(3)建立驱气循环通道:导通惰气环网和货油环网连接点流程后,关闭目标舱室透气阀进行憋压试验,通过大舱压力的上涨情况验证舱室底部驱气流程畅通,确定正常后,打开目标舱室透气阀,从而建立自下而上的驱气循环通道。

2022 年5 月某FPSO 开展坞修前洗舱作业,如表2 所示,2 右货油舱采用顶部驱气7 h 后顶部可燃气浓度降至2% 体积浓度,但下层可燃气浓度大于25%体积浓度,分层现象严重,短时间内无法驱气合格。随后采用舱底驱气模式,2 右货油舱舱室内可燃气体浓度出现明显下降,测试发现6~7 h 左右即可将单舱舱室内可燃气体浓度从高浓度降至合格范围以内(可燃气浓度在2%体积浓度内)。

表2 2 右货油舱不同驱气模式可燃气浓度变化对比

如表3 所示,在对5 右货油舱舱进行顶部和底部驱气的对比试验中,顶部驱气9 h,可燃气浓度从23%下降到16%。随后切换至舱底驱气模式,进行底部驱气后9 h 后,可燃气浓度快速下降,从16% 下降到0.5%,单舱惰化效率得到显著提升。

表3 5 右货油舱不同驱气模式可燃气浓度变化对比

通过对比发现,与常规驱气工艺相比,采用舱底驱气工艺能够有效解决惰气和可燃气的气体分层问题,通过从底部对角式弥散推进,对舱室内可燃气进行有效驱替,减少惰气使用量以及洗舱机开启次数,使得驱气作业效率大幅提升。

3.3 舱底驱气工艺取得的成效

某FPSO 装置坞修前洗舱作业采取创新舱底驱气方法,极大的提高了现场洗舱作业效率,同时取得了显著的安全及经济效益,取得的成效主要为以下5 条:(1)本项目提出的底部驱气工艺,首次运用在坞修前的洗舱作业中,打破以往常规舱室顶部驱气模式,成功开辟了洗舱驱气新途径,拓宽了油轮洗舱作业经验和知识盲区,通过多次理论分析和现场验证,惰性气体从舱室底部进入货油舱后其扩散分布的方式更加合理,驱气效果稳定,效率更高。(2)采用货油舱舱室底部进气的驱气方式后,洗舱机启动次数也随之降至最低,解决了以往洗舱期间的洗舱水总量大和洗舱水处理难的问题,使洗舱作业顺利高效进行的同时,减少了处理洗舱水达标的药剂量及排海污水总量,更加绿色环保。(3)提高驱气效率,单舱驱气时间由原来20 h 明显下降至6~7 h 左右,洗舱作业效率总体提升60%,洗舱作业总体时间比原计划提前6 天完成,有力地保障了后续坞修作业的顺利开展。(4)安全效益:底部驱气模式大幅缩短作业时间,减少了油轮在驱气工况下的高风险时段,带来了明显的安全保障。(5)经济效益:货油舱室惰化时间大大缩短,大幅度减少惰气发生器的运行时间,采用底部驱气作业期间共计减少柴油消耗127.5 t。

4 结语

综上所述,采用舱底驱气工艺可有效解决驱气作业过程中舱室内气体分层现象,明显缩短驱气作业时间,大幅提升洗舱作业效率,减少洗舱作业高风险作业时间段,取得了显著的安全经济效益。为后续同类型的洗舱作业提供了借鉴经验,也可在同类洗舱驱气作业进行推广和应用。