高压电场处理杉木与脲醛/酚醛树脂的胶合界面性能及其机理

2023-10-11侯倩倩王相军张岱远詹天翼卢晓宁杨鼎宜李胜才

何 倩, 侯倩倩, 王相军, 张岱远, 詹天翼, 卢晓宁, 杨鼎宜, 李胜才

(1. 扬州大学 a. 建筑科学与工程学院, b. 电气与能源动力工程学院, 江苏 扬州 225127;2. 南京林业大学材料科学与工程学院, 南京 210037)

木材及其复合材料具有可再生及环境友好等特点,被广泛应用于室内装饰材料和现代木结构建筑[1].由于木材具有多种化学组分和复杂的多尺度孔隙结构, 且传统低醛胶黏剂具有初黏性低、固化速率慢等特点, 在木材胶合界面处分布不均, 无法形成致密胶层, 进而导致木质复合材料胶合界面开胶或起层, 降低了材料力学性能和耐久性[2].增强木质复合材料胶合界面性能的方法主要有木质单元表面改性和胶黏剂改性.前者主要通过等离子体、电晕和酸碱处理等方法提高木质材料的表面自由能[3]; 后者通过增加内外增韧剂和纳米增强材料等提高胶黏剂的交联度和稳定性[4].但以上改性方法存在时效性低、木材组分易降解和改性剂分散不均等问题.国内外研究表明, 经1 kV以上的高压电场处理可以提高材料表面活性, 增强胶黏剂与基材之间交联反应程度, 使界面胶合强度提高15%~90%[5-6].另外, 高压电场处理方法具有成本低、绿色环保、不易造成组分降解等优点.因此, 高压电场处理方法对改善木质复合材料胶合性能有积极作用.本文拟研究高压电场作用对杉木和胶黏剂活化程度、脲醛/酚醛树脂反应行为、动态润湿行为以及木质复合材料胶合性能的影响及其机理, 以期为解决低醛胶黏剂木质复合材料胶合界面强度低、耐久性差的问题提供方法参考.

1 研究方法

1.1 试验材料

本研究采用杉木(Cunninghamialanceolata(Lamb.) Hook.)锯切薄板材料(浙江丽水, 横切面尺寸为65 mm×35 mm, 厚度为3 mm), 将试样在50 ℃下干燥48 h, 材料含水率约为8%.酚醛树脂(CAS: 9011-05-6, 广西绿镜竹业有限公司)固含量为70%, 黏度为45 mPa·s; 脲醛树脂胶粉(CAS: 9003-35-4, 河北晴俊有限公司), 按胶水体积比2∶1配置脲醛树脂溶液, 黏度为164 mPa·s.

1.2 高压电场处理方法

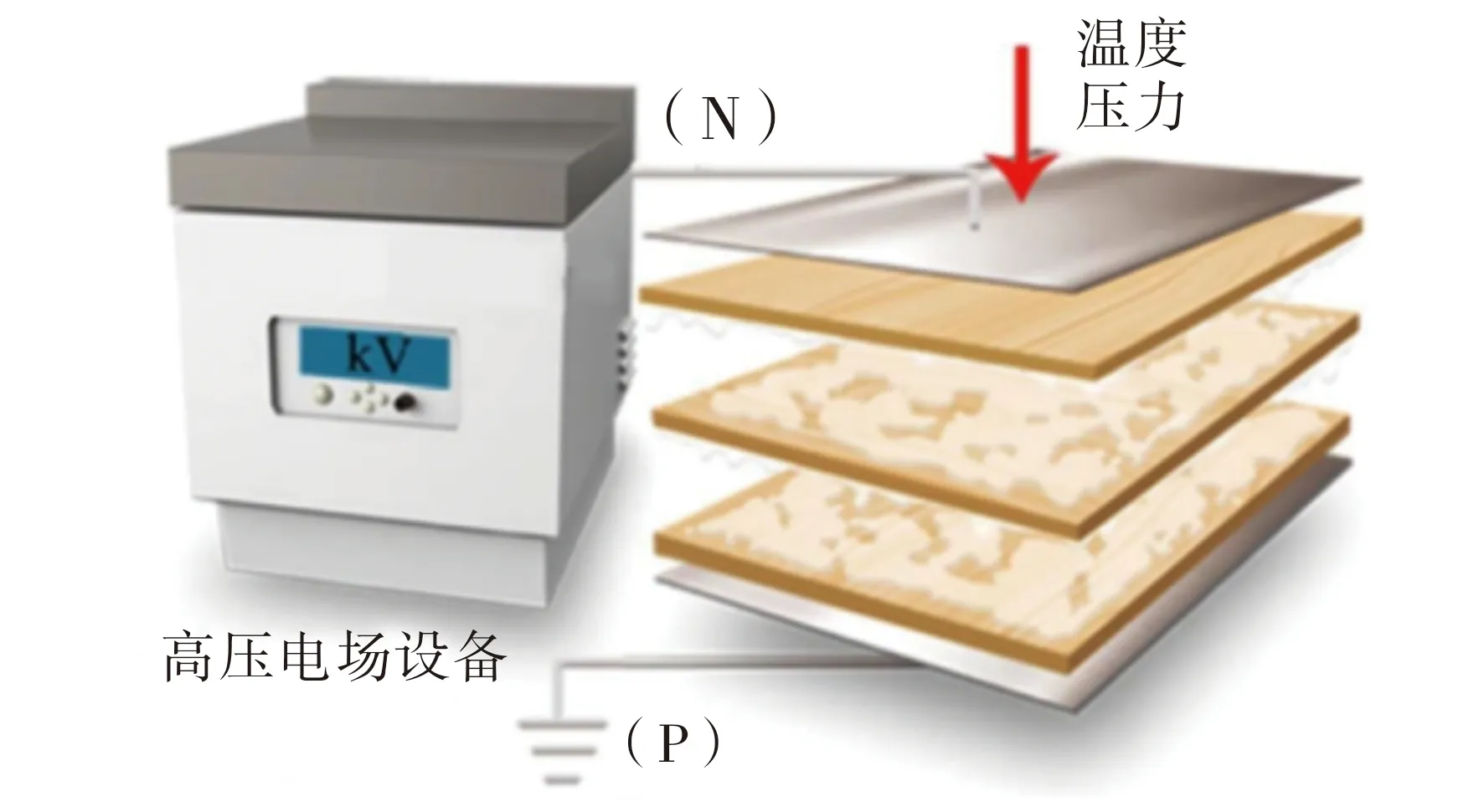

图1为实验所用高压电场处理设备, 由两块平行导电金属板组成,上极板为负极板(N), 连接高压发生器负极高压(ZA-120K, 肇庆精诚涂装有限公司), 下极板为正极板(P), 接地[7].

图1 高压电场处理装置Fig.1 High voltage electric field treatment device

杉木复合材料高压电场处理方法: 按照《胶黏剂.非结构上用木材胶黏剂.搭接接头的抗拉伸剪切强度的测定》(DIN EN205—2016), 将干燥后的薄板材料表面涂布胶黏剂后组成双层胶合搭接材料, 搭接面积为25 mm2, 树脂用量为150 g·m-2, 组坯试样置于两电极板之间, 脲醛树脂和酚醛树脂的热压温度分别为120和140 ℃, 处理电压均为60 kV, 压力为1 MPa, 处理时间6 min.

胶黏剂样品或木材的高压电场处理方法: 将放入玻璃皿中的胶黏剂样品或木材置于高压电场两极板之间, 在60 kV电压下处理6 min, 取出备用.

1.3 分析表征方法

1) 木材表面性能表征.利用JES-FA200型电子自旋共振波谱仪(日本电子公司, 日本)测试木材表面自由基含量.测试中心场磁感应大小为326.55 mT, 扫描宽度为5 mT.利用AXIS Ultra DLD型X 射线光电子能谱仪(XPS, KRATOS公司, 英国)定量分析木材表面氧、碳元素比例及其主要官能团含量.

2) 胶黏剂反应行为表征.采用黏度计和多参数分析设备(上海力辰邦西仪器有限公司)测试胶黏剂黏度、溶解氧、电导率和电位值, 转速为60 r·min-1.利用红外光谱仪(PerkinElmer, 美国)对胶黏剂样品进行化学官能团分析, 扫描范围为400~4 000 cm-1.采用DSC 8500差式扫描量热仪(PerkinElmer, 美国)测定固化反应行为, 温度范围25~300 ℃, 升温速率10 ℃·min-1.

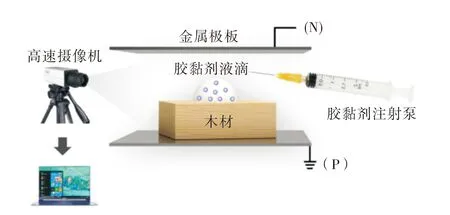

3) 动态润湿行为表征.为提高胶黏剂的活化和极化效果, 利用静电感应起电器将负电荷通入胶黏剂中[8], 然后将带有负电荷的脲醛或酚醛树脂吸入注射器中, 分别滴加到木材的横切面上, 滴速为0.05 mL·s-1.在电场处理或无电场处理下, 使用高速显微镜记录液滴在杉木切面上的润湿过程, 如图2所示.通过测量得到脲醛和酚醛树脂在杉木表面接触角随润湿时间的变化规律, 分析得出初始接触角、平衡接触角和吸收率.

图2 高压电场作用下胶黏剂在杉木表面动态润湿行为表征方法Fig.2 The measurement method of resin Chinese fir surface wetting behavior on under the high voltage electric field

4) 胶合强度测试.按照《胶黏剂.非结构上用木材胶黏剂.搭接接头的抗拉伸剪切强度的测定》(DIN EN205—2016)制备杉木和脲醛/酚醛树脂搭接的复合材料试样.利用WDW-100型万能力学试验机(长春机械股份有限公司)测定复合材料胶合强度, 加载速度为8 mm·min-1, 承载力为200 kN.

2 试验结果分析

2.1 高压电场作用下杉木表面及胶黏剂活化行为

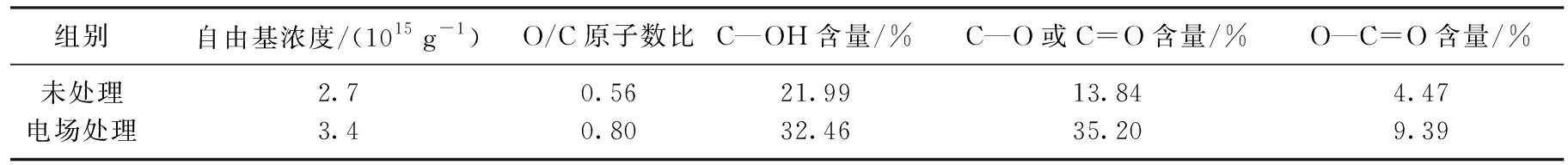

表1为高压电场处理前后杉木表面自由基浓度及含氧官能团含量变化规律.自由基浓度用单位质量的材料中的自旋量表示.由表1可知, 杉木经过高压电场处理后, 表面自由基含量显著提升, 这主要是由于高压电场可以激发大量自由电子, 撞击空气中水及氧气分子, 从而在杉木表面集聚大量断裂化学键—OH和—CHO, 使得含氧官能团数量显著增加, O/C原子数比提升了43%.因此, 经高压电场处理后, 杉木表面活化程度显著增加, 为杉木与胶黏剂发生化学交联反应提供了更多反应位点[9].

表1 高压电场处理前后杉木表面自由基浓度及含氧官能团含量变化规律

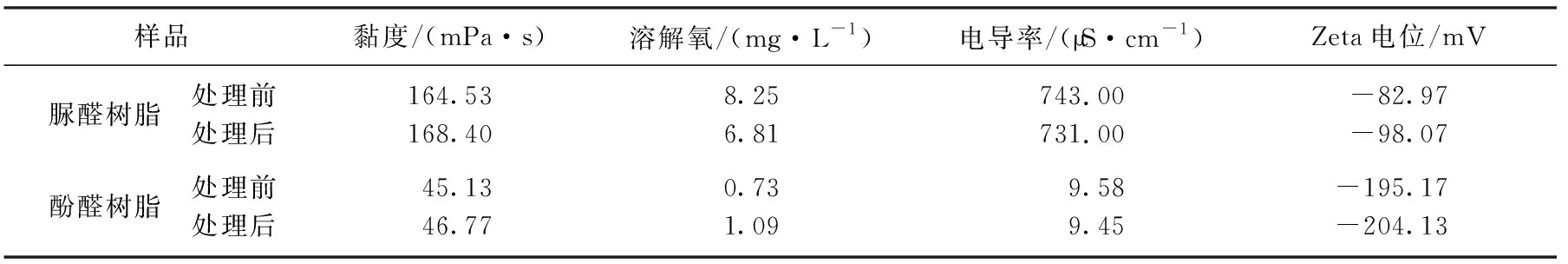

表2为高压电场处理前后脲醛/酚醛树脂物理特征参数变化规律.经高压电场处理后,脲醛树脂黏度提高且电导率降低,这主要是因为在电场作用下胶液中大量水分子氢键断裂, 加速了胶液中水分蒸发,使得胶液黏度发生改变[10].另外,被激发的自由电子与胶液中主要官能团发生碰撞后,产生大量断裂活性化学键,在电场作用下发生重组交联,也会引起胶液黏度增加.以上结果表明高压电场作用使脲醛树脂的极化程度和活化程度均提高[11].而酚醛树脂经高压电场处理后,黏度和电导率无显著变化,且溶解氧含量的变化趋势与脲醛树脂的结果相反.这主要是因为脲醛与酚醛树脂的主要官能团类型不同,在高压电场作用下活性官能团具有不同分子排布形式和极化程度[12],从而影响胶液宏观物理性能.

表2 高压电场处理前后脲醛/酚醛树脂物理特征参数变化规律

2.2 高压电场作用下树脂的化学反应行为

利用红外光谱仪(FTIR)和差示扫描量热仪(DSC)进一步研究高压电场处理前后脲醛/酚醛树脂的化学反应行为.图3为脲醛和酚醛树脂的红外谱图, 脲醛树脂在1 632 cm-1处的吸收峰归属于C=O伯酰胺基团, 1 536 cm-1处的峰归属于C—N仲酰胺官能团, 1 360~1 400 cm-1处的峰归属于CH2OH、CH3和C—N官能团, 1 432 cm-1处的峰归属于亚甲基桥 —CH2—, 1 132 cm-1处的峰归属于亚甲基醚桥基—CH2OCH2—, 999 cm-1处的峰归属于C—N或N—C—N官能团拉伸振动峰, 700~800 cm-1处的峰归属于N—(C=O)—N骨架的C=O基团, 3 321 cm-1处的峰为脂肪族伯胺N—H拉伸振动峰, 2 955 cm-1处的峰为脂肪族醚键—O—CH3的拉伸振动峰.酚醛树脂在3 235 cm-1处的峰归属于酚羟基O—H, 2 886 cm-1处的峰归属于脂肪族—CH2基团, 1 440 cm-1处的峰归属于芳环C=C基团, 1 146 cm-1处的峰归属于脂肪醚 C—O—C 基团, 754 cm-1处的峰归属于芳环C—H基团.图中数据显示, 经高压电场处理后,脲醛和酚醛树脂的主要结构形式均没有发生明显变化, 而主要特征峰强度显著增加,进一步表明胶黏剂中活性基团发生重组,缩聚反应能力和交联反应程度增加[13].

图3 高压电场处理前后脲醛/酚醛树脂红外光谱图Fig.3 FTIR spectra of urea-/phenol-formaldehyde resin before and after high voltage electric field treatment

图4为脲醛和酚醛树脂的DSC热谱, 谱图中脲醛和酚醛树脂的热反应行为参数见表3.图表中的数据显示, 经高压电场处理后, 脲醛树脂固化反应起始温度、峰值温度和终止温度均提高, 且反应过程焓值增加了85%, 说明经高压电场处理后胶黏剂分子间的交联程度和热稳定性提高[14].对于酚醛树脂, 经高压电场处理后, 固化反应过程中终止温度提高, 具有更宽的反应峰, 且固化过程中焓值降低了71.92%, 说明经高压电场处理后酚醛树脂的固化反应加快且容易进行, 这也进一步验证了分子间相互作用增强[15].相关文献表明, 聚合物分子在电场下发生极化后, 分子链间官能团作用力增强,可以形成交联和稳定的分子结构形式[16].

表3 脲醛/酚醛树脂DSC热谱中热反应行为参数

图4 高压电场处理前后脲醛/酚醛树脂DSC热谱图Fig.4 DSC thermal spectrum of urea-/phenol-formaldehyde before and after high voltage electric field treatment

2.3 高压电场作用下的动态润湿行为及胶合性能

高压电场处理下脲醛和酚醛树脂在杉木横切面上的接触角随浸润时间的变化关系如图5(a)所示.由图5(a)可知, 脲醛和酚醛树脂在杉木横切面上的接触角随浸润时间增加而逐渐降低,且酚醛树脂降低速率较快.图5(b)(c)分别为高压电场处理下树脂液滴在杉木表面接触角和吸收率的变化规律.图中数据表明, 在高压电场作用下,脲醛和酚醛树脂在杉木表面的平衡接触角显著增加,且两种树脂在杉木横切面上的吸收率显著降低,与课题组前期研究结果中界面处胶黏剂的渗透规律一致[5, 7].这主要是由于在高压电场作用下胶黏剂分子活化和极化程度提高,增加了胶黏剂与杉木官能团之间的化学反应程度,改变了胶黏剂在杉木表面的扩散和渗透行为[7].Bianche等[17]的研究也表明,液滴经高压电场极化后,外形变为扁长或扁圆形, 在基材表面的接触角和吸收率均有显著变化.与高压电场处理结果不同的是, 经等离子、电晕和酸碱等改性方法处理后, 胶黏剂在木材表面的接触角降低、胶黏剂扩散率和渗透率均显著增加[18].

图5 高压电场处理前后脲醛/酚醛树脂动态润湿行为及其与杉木胶合性能Fig.5 Dynamic wetting behavior of urea-/phenol-formaldehyde resin and bonding property before and after high voltage electric field treatment

图5(d)为高压电场处理前后杉木脲醛/酚醛树脂复合材料界面胶合强度变化规律,经高压电场处理后, 脲醛和酚醛树脂复合材料胶合强度分别增加70%和28%, 这主要是由于在高压电场的活化和极化作用下,胶黏剂组分与杉木之间交联程度提高引起的.而其他木材表面活化和胶黏剂增韧增强改性方法对复合材料胶合强度的提高率一般为16%~60%[19-20].