1,4-丁二醇装置乙炔管道安全设计浅析

2023-10-10张权辉

章 军, 张权辉, 焦 娟, 孙 媛

(北京石油化工工程有限公司西安分公司, 陕西西安 710000)

2020 年《关于进一步加强塑料污染治理的意见》[1]发布后,各地相继出台“限塑令”。受此影响,可降解塑料聚己二酸/ 对苯二甲酸丁二酯(PBAT)快速发展,需求量激增,原料1,4- 丁二醇(BDO)的需求量被大幅拉动,各地大型BDO 项目也纷纷上马。

以乙炔和甲醛为原料的炔醛法(Reppe 法)是生产BDO 的主要方法, 其生产能力占目前国内BDO 总生产能力的90%以上。 随着BDO 装置生产规模的不断扩大, 主要原料乙炔的管道输送安全问题被各个建造责任方所重视。

乙炔输送管道应依据标准规范进行设计。 鉴于GB 50031—1991《乙炔站设计规范》[2]中明确规定, 此标准不适用于生产化工原料气的乙炔站和乙炔管道, 而且此标准已于2017-08-01 废止的实际情况,文中参考欧洲工业气体协会标准EIGA DOC 123/21 《Code of Practice Acetylene》[3],从设计角度对乙炔管道应考虑的几点关键因素进行讨论。

1 乙炔的物理化学特性

乙炔属于甲类可燃气体,极易燃烧和爆炸,在空气中的爆炸极限为2.3%~82%(体积), 其最小点火能量为0.019 MJ,爆炸组别为ⅡC,极易发生爆轰[3]。

乙炔在常温时的热力学性质很不稳定, 容易发生聚合,乙炔聚合时放出的热量使温度升高,温度越高聚合速度越快, 当放出的热量使乙炔升高到分解的温度时,尚未聚合的乙炔就发生分解。

乙炔分解的速度很快,一旦反应开始,便会放出大量热能使温度继续迅速升高,加快分解速度,直到发生强烈的爆炸[4],产生爆燃和爆轰。 爆燃释放能量产生的峰值压力是初始压力的10~11 倍,高压乙炔爆轰释放能量产生的峰值压力是初始压力的50 倍[5]。

乙炔与水接触时会生成乙炔水合物 (C2H2·5.75H2O),此水合物的最高存在温度为16 ℃。 水和乙炔水合物在乙炔管道中存在, 可能会堵塞管道, 也可能会由于乙炔和水合物摩擦生成静电引发危险。

2 乙炔管道压力分级和风险分区

2.1 压力分级

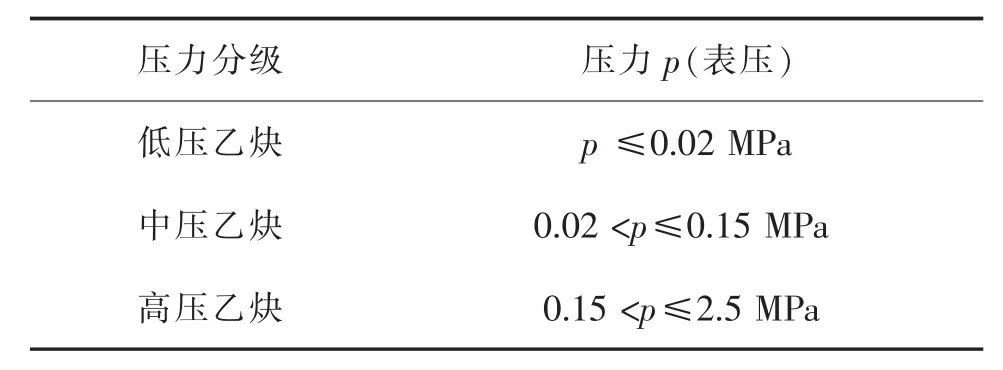

按照工作压力(表压),乙炔管道分为低压、中压和高压3 个压力等级,见表1。 输送乙炔的管道压力越低,安全性越高。

表1 乙炔管道压力分级

2.2 风险分区

按照乙炔管道的工作压力(绝压)和管道内径组合关系,EIGA DOC 123/21 《Code of Practice Acetylene》中图4 用2 条直线(A 线和B 线)将乙炔管道的风险区划分为Ⅰ、Ⅱ、Ⅲ区。 其中, A线为爆燃极限压力线, 其函数曲线公式为di<(15.1/Pabs)1.79212;B 线为爆轰极限压力线, 其函数曲线公式为di<(20.2/Pabs)1.8181。 这2 个函数曲线中的di为管道内径,Pabs为工作压力(表压),其单位与EIGA DOC 123/21 中相同。

当乙炔管道的工作范围在A 线以下 (I 区),乙炔有可能会发生轻微分解, 但仅发生在较高的点火能量条件下,风险最小。当乙炔管道的工作范围在A 线上或A 线和B 线之间(Ⅱ区),中等的点火能量即会引起乙炔分解, 分解将以爆燃形式沿管道传播。 当乙炔管道的工作范围在B 线上或B线以上(Ⅲ区),分解将以爆燃形式开始,并在管道中逐渐转变为爆轰。 总之,I 区的风险最小,Ⅲ区的风险最大。 因此,在设计工程中,应尽可能将乙炔管道的工作范围控制在I 区, 降低乙炔发生爆燃和爆轰的风险。

由EIGA DOC 123/21 中图4 和A 线公式可知,当高压乙炔工作压力(绝压)为0.42 MPa,管径在10 mm 及以下时才能将风险控制在I 区,乙炔管道相对安全。为了达到这一要求,工程建设中常采用管道内填充tube 管束 (φ10 mm、φ6 mm)的方法(图1),将高压乙炔的实际流通直径控制在10 mm 以下,该方法的目的是利用tube 管将管道中的热量及时分散开和传导出, 从而降低乙炔的点火能量,以确保管道的安全运行。

图1 内部填充tube 管的乙炔管道

3 乙炔管道壁厚计算

与一般流体不同, 乙炔极易分解并发生爆燃进而形成爆轰, 其输送管道因而也与一般工业管道不同,除了需要承受最大允许工作压力,还要承受乙炔分解时产生的热应力和机械应力。 当管道发生爆轰时的能量传播速度不小于1 900 m/s[6],泄压装置的反应速度无法满足爆轰时能量的传播速度, 因此乙炔壁厚计算方法和一般工业管道也有较大差别, 其设计应考虑爆燃或爆轰的峰值压力,按照风险区分情况计算。

3.1 风险I 区

I 区乙炔管道壁厚可根据GB/T 20801—2020《压力管道规范工业管道》[7]、GB 50316—2000《工业金属管道设计规范 (2008 年版)》[8]、SH/T 3059—2012 《石油化工管道设计器材选用规范》[9]等国家和行业标准规范进行计算,也可以按照式(1)进行计算。式(1)中p、f 分别按照式(2)、式(3)计算。

式中:e 为最小管道壁厚的数值,De为管道外径的数值,p 为计算压力的数值,pW为最大允许工作压力的数值,fy为材料屈服应力的数值,各变量计算单位与EIGA DOC 123/21 相同。

3.2 风险Ⅱ区

处于风险Ⅱ区的乙炔管道,应能承受乙炔分解发生爆燃时的峰值压力,最小管道壁厚应当按照式(1)进行计算,其中p、f 按照式(4)、式(5)进行计算。

3.3 风险Ⅲ区

在Ⅲ区范围内, 乙炔管道壁厚应能承受乙炔分解发生爆轰时的峰值压力, 爆轰是以冲击波的形式沿管道传播的,在弯头、三通、阀门和盲端等引起冲击波反射的位置会产生更高的压力, 因此在设计过程中直管及反射位置的承压均应考虑。

有2 种方法计算Ⅲ区乙炔管道的壁厚, 第一种方法是将管道元件的壁厚均按承受冲击波反射的压力进行计算, 第二种方法是分别计算直管及反射位置的壁厚。

3.3.1 第一种算法

乙炔管道最小壁厚按照式(1)计算。其中p 按照式(6)计算,f 按照式(5)计算。

3.3.2 第二种算法

乙炔管道最小壁厚按照式(1)计算。曲率半径为管道内径5 倍及以上的弯管视为直管,也按此条计算。 其中p 按照式(7)计算,f 按式(5)计算。

冲击波反射位置的壁厚应较直管壁厚有所增加,增加壁厚的范围不小于管道内径的3 倍。增加后的壁厚宜不小于2 倍的直管计算壁厚。

3.4 注意事项

I 区、Ⅱ区、Ⅲ区的乙炔管道壁厚计算方法来自于EIGA DOC 123/21, 其壁厚计算结果为最小管道壁厚,均未附加腐蚀裕量、壁厚负偏差、加工减薄量等因素, 在设计过程中应按实际需要做相应考虑。

BDO 装置的乙炔管道属于工业管道范畴,管道的承压除了需要满足壁厚要求外, 还应执行现行国家和行业标准规范及相应的计算内容。

4 乙炔管道输送温度要求

在实际生产过程中, 引发乙炔分解爆炸的能量源一般包括静电电弧和高温热源两种, 乙炔遇到这些能量源发生分解爆炸时所需要的压力称为分解爆炸临界压力。 Mizulania T、朱云峰、高凯等[10-12]进行了震荡电弧模拟静电能量源引发乙炔分解爆炸试验, 获得了温度与乙炔分解爆炸临界压力的关系,推导出了一致的研究结论,即分解爆炸临界压力随着温度的升高而降低, 温度每升高1 ℃, 分解爆炸临界压力就降低3.5×10-4~3.9×10-4MPa。 因此乙炔管道对输送温度的要求较为苛刻,对管道进行有效的绝热处理,防止太阳暴晒及临近热源影响非常重要。 在工程建设中常采用具有较强反辐射功能的涂料或绝热结构,防止热量在管道表面累积导致介质升温。

5 乙炔输送管道材料选择

乙炔与铜、银、汞及其合金接触时会生成金属炔化物,金属炔化物对振动、摩擦非常敏感,受到管内介质流体冲击时容易发生爆炸。 因此乙炔禁止与铜、银、汞及其合金接触,尤其应该注意管道上的阀门和内件不得采用含有铜与铜合金的零部件, 同时运行维护过程中也应禁止采用含有上述物质的工具。

钢是乙炔管道的首选材料。 由于管道内部的清洁程度会直接影响乙炔的聚合和分解温度,例如管道内部生锈的情况下会导致乙炔在较低的温度发生聚合。 因此一般情况下,中、高压管道的材料应选用奥氏体不锈钢, 低压乙炔管道的材料可选用优质碳素钢并在投入运行前进行充分除锈,降低安全风险。

6 结束语

当前国内还没有完全适用于生产化工原料的乙炔管道专用设计标准,BDO 装置乙炔管道的设计可参照EIGA DOC 123/21 《Code of Practice Acetylene》和现有工程实践经验。 除了压力、管径、温度、承压、材料等因素外,还应控制乙炔管道介质流速、管道长度等设计条件,采取设置静电接地、阻火装置等一系列安全措施,综合保证乙炔管道运行安全,避免发生事故[13-14]。