烟气轮机叶片冲蚀特性数值研究

2023-10-10高均玺吝涛锋黄兴国

曾 瑜, 高均玺, 吝涛锋, 黄兴国

(1.渤海装备兰州石油化工装备分公司, 甘肃兰州 730060;2.甘肃省炼化特种装备工程技术研究中心, 甘肃兰州 730060)

烟气轮机是催化裂化装置能量回收系统的关键装备,其进气(含有催化剂颗粒)持续碰撞导流锥叶片流道, 容易造成叶片冲蚀, 影响烟气轮机服役寿命和机组安全运行。 文中采用计算流体力学(CFD)的数值分析方法,选取烟气轮机的一个叶片流道作为研究对象进行流场分析。 结合催化剂颗粒运动轨迹和冲蚀率密度云图, 针对影响催化剂颗粒冲蚀率的几个关键因素, 进行变工况气固两相流模拟计算, 研究烟气轮机导流锥叶片流道的流场特性及变参数下催化剂颗粒冲蚀特性。

1 烟气轮机流场分析方法

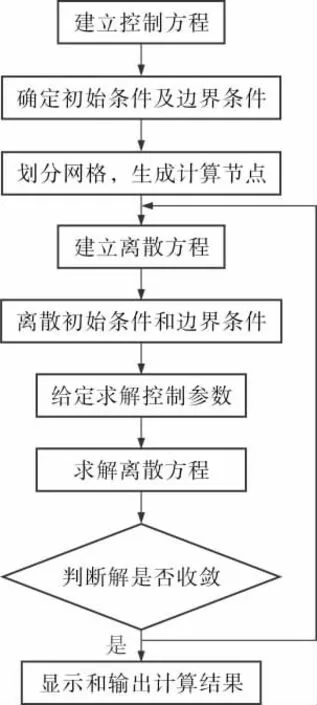

本文采用CFD 分析方法进行烟气轮机流场分析。CFD 方法可以计算复杂几何体的流体问题,实现理论解析难以完成的计算,其具体分析流程见图1。

图1 CFD 方法分析流程

1.1 控制方程

流体控制方程主要包括质量守恒方程、 动量守恒方程和能量守恒方程, 由多种成分组成的流体还要遵守组分守恒定律[1]。流体雷诺数较高时,还需将湍流控制方程纳入守恒定律的数学表达[2]。采用CFD 软件CFX 模块进行烟气轮机流场数值计算, 其控制方程采用雷诺时均Navier-Stokes方程。

1.2 湍流模型

湍流数值计算方法主要可分为直接数值模拟(DNS)、平均数值模拟(RANS)、大涡模拟(LES)。LES[3]方法是继湍流模型计算方法后数值模拟研究领域又一研究热点,这是一种介于DNS 与RANS之间的湍流数值模拟方法。 上世纪60 年代,Smogorinsky[4]首先提出了LES 计算方法,1982~1984 年Moin 和Kim[5]与苏明德[6]改进并发展了这一算法。

DNS 方法是在计算速度和容量大幅度提高前提下, 直接求解运动方程而不做任何假设的一种更高精度的数值算法。Michelassi 等[7]对轴流叶栅的DNS 和LES 结果进行比较分析后发现,DNS方法由于回避边界层内模化计算的处理, 在预测边界层内部详细流动信息方面较LES 具有更高的计算精度, 使得该方法在研究叶片激波特性领域占据明显优势。

RANS 方法是目前应用最为广泛的湍流数值模拟方法[8],其核心是不直接求解瞬时方程,而是求解时均化方程。

本文中计算选用RANS 中的k-epsilon 数学模型。该模型是半经验公式推导出的两方程模型,适用于高雷诺数的湍流计算, 计算湍流旋涡黏性区的鲁棒性好,结果比较稳定,计算时占用的CPU和内存空间较少, 在烟气轮机叶轮计算中应用比较广泛。

2 烟气轮机流场分析前处理

2.1 流道建模

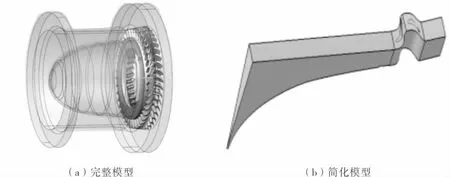

烟气轮机进气导流锥流道模型见图2。 考虑到烟气轮机整周模型的对称性, 同时为了提高计算效率,选取单个叶片流道,即整周模型的1/41为研究对象,得到烟气轮机叶片流道简化模型。

图2 烟气轮机进气导流锥流道模型

2.2 网格划分[9]

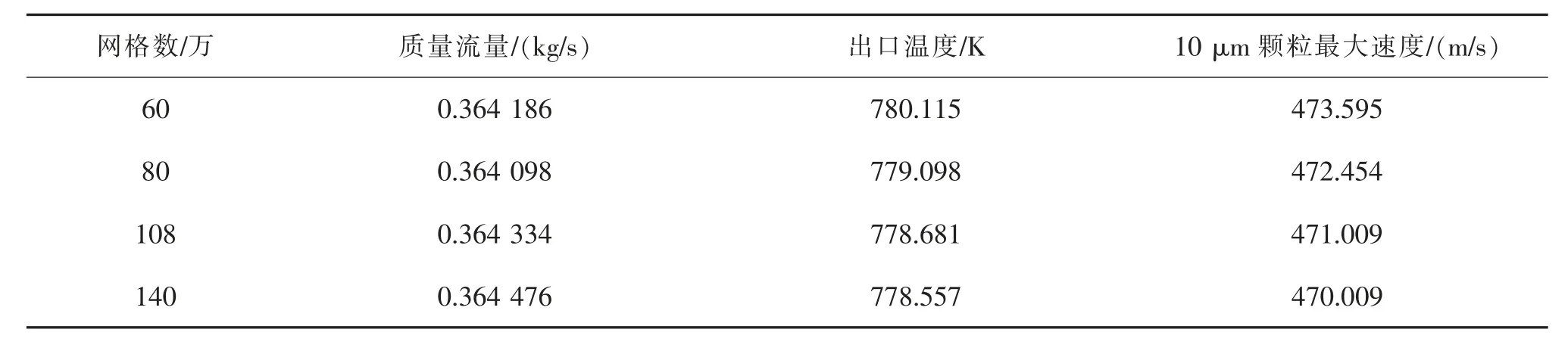

针对烟气轮机叶片流道的曲面结构特征,采用整体四面体网格加动叶片区域局部加密方式进行模型网格划分。 以质量流量、 出口温度、10μm粒子最大速度作为评价指标, 展开网格无关性验证,结果见表1。

表1 叶片流道模型网格无关性验证数据

基于表1 的数据进行计算可知,网格数从60万增加到140 万,网格质量流量变化小于0.65%,出口烟气温度变化小于0.13%, 催化剂颗粒最大速度变化小于0.31%。 据此,可近似认为网格数在60 万以上时,计算结果与网格无关。

为了尽可能提高模拟精度, 选用108 万网格离散模型进一步验证, 得到正交性角度大于55°的网格数目占总网格数的92%, 长宽比小于500 的网格数目占总网格数的94%,延展比小于3的网格数目占总网格数的98%,网格质量较好,能够满足计算要求。

3 烟气轮机流道冲蚀磨损特性研究

3.1 数值方法可靠性验证

数值方法的可靠性验证一般有2 种方式,一是将数值模拟试验计算结果与实验室试验数据进行对比,偏差在允许范围内即为结果可靠。二是对数值模拟结果进行后处理, 得到流场流动的一般规律、相应流动轨迹线和流动云图,然后与实际服役工况下的流动和叶片失效规律进行对比, 以相互吻合为验证标准进行判定。 本次研究采用第二种方式进行验证, 即通过数值模拟计算所得叶片的冲蚀率密度分布云图和实际运行工况下烟气轮机流道叶片磨损实貌的对比分析来验证。

数值模拟得到了直径10μm、30μm 催化剂颗粒条件下静叶片、动叶片冲蚀率密度分布云图,见图3~图4。

图3 直径10 μm 催化剂颗粒条件下叶片冲蚀率密度分布云图

图4 直径30 μm 催化剂颗粒条件下叶片冲蚀率密度分布云图

分析图3~图4 可知, 随着催化剂颗粒直径由10μm 到30μm 的变化过程, 静叶片主要冲蚀部位从压力面尾部边缘逐渐向压力面中部过渡,最大冲蚀率密度降低约1.98×10-4kg/(m2·s);动叶片主要冲蚀部位从前缘吸力侧逐渐过渡集中到压力面叶顶尾缘处, 最大冲蚀率密度增加约0.05×10-4kg/(m2·s)。

对比图3b、 图4b 与实际工况下叶片冲蚀破坏形貌(图5),发现冲蚀发生的部位基本一致,可知数值方法是可靠的。 此验证结果也提供了颗粒直径对流道磨损的影响和改良催化剂对于抗颗粒磨损的优化研究方向。

图5 实际工况下动叶片冲蚀破坏实貌

3.2 数值模拟结果及分析

3.2.1流道截面云图

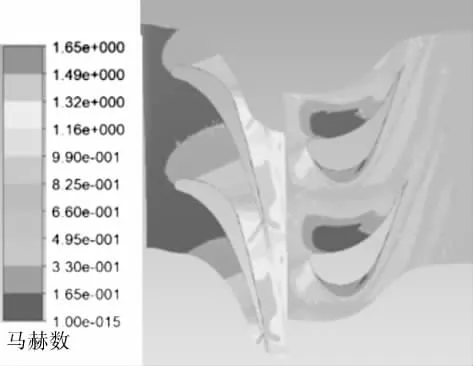

选取叶片流道的中径截面作为观察面, 进行叶片流道中叶展截面的静压力分布、 马赫数分布及子午面温度分布数值模拟,结果见图6~图8。

图6 流道中叶展截面静压力分布云图

图7 流道中叶展截面马赫数分布云图

图8 流道中叶展截面子午面温度分布图

分析图6~图8 可知, 烟气经过静叶片膨胀后,温度降低194 K,压力下降0.16 MPa,流动速度增加约1.1 马赫, 高速流体进入动叶片流道中推动其做功, 从而回收烟气的压力能和热能。 此外,静叶片出口速度已达到超音速,静叶片尾部压力场有可见激波,尾部边缘存在明显扰动,产生了能量损失。 此模拟结果分析与烟气轮机的工作原理一致,进一步佐证了数值计算的可靠性。

3.2.2 催化剂颗粒最大流速

改变催化剂颗粒直径,研究催化剂颗粒直径与最大流速的关系。模拟直径1μm、5μm、10μm、15μm、20μm、30μm 催化剂颗粒条件下叶片流道中催化剂颗粒流动的最大速度,结果见表2。 从表2 可以看出, 催化剂颗粒最大流速随着催化剂颗粒直径的增大而逐渐降低。

表2 不同直径催化剂颗粒的最大流速

3.2.3 催化剂颗粒运动轨迹

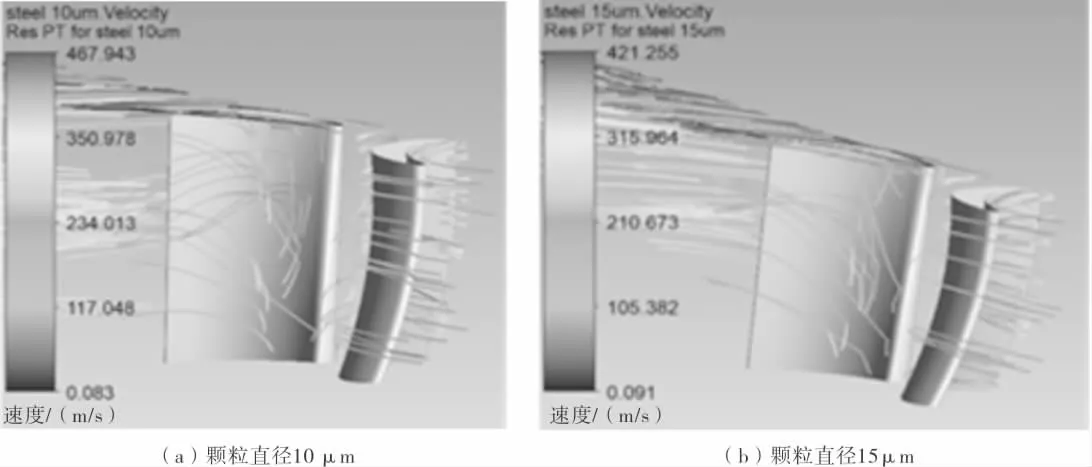

改变催化剂颗粒直径, 研究催化剂颗粒在叶片流道内的运动轨迹特征。模拟直径1μm、5μm、10μm、15μm、20μm、30μm 催化剂颗粒的运动速度流线,结果见图9~图11。

图9 直径1 μm 和5 μm 催化剂颗粒运动速度流线

图10 直径10 μm 和15 μm 催化剂颗粒运动速度流线

图11 直径20 μm 和30 μm 催化剂颗粒运动速度流线

分析图9~图11 可知,随着催化剂颗粒直径逐渐增大, 颗粒的运动轨迹相对烟气气流流线的偏离变大,撞击位置逐渐前移,往静叶片的压力面集中。这是因为小直径催化剂颗粒质量小,惯性也较小,跟随性好,通过导流锥流向静叶片时,催化剂颗粒可在静叶片表面均匀流动。 烟气气流对大直径催化剂颗粒的携带作用较弱, 大颗粒运动轨迹在动叶片流道中逐渐向叶顶方向移动,在30μm速度流线图(图11b)中,动叶片叶顶尾部边缘催化剂颗粒有聚集,该区域冲蚀破坏应较为严重。

3.2.4 冲蚀率密度

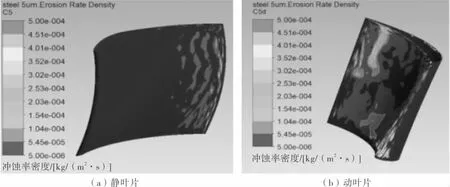

改变催化剂颗粒直径, 研究烟气流中催化剂颗粒尺寸对导流锥静叶片压力面和动叶片压力面冲蚀率密度分布情况的影响规律。 模拟直径1μm、5μm、10μm、15μm、30μm 催化剂颗粒条件下的动叶片、静叶片冲蚀率密度,见图12~图15。

图12 催化剂颗粒直径1 μm 时烟气轮机叶片冲蚀率密度分布云图

图13 催化剂颗粒直径5 μm 时烟气轮机叶片冲蚀率密度分布云图

图14 催化剂颗粒直径15 μm 时烟气轮机叶片冲蚀率密度分布云图

图15 催化剂颗粒直径30 μm 时烟气轮机叶片冲蚀率密度分布云图

分析图12~图15 可知, 当催化剂颗粒直径小于5μm 时,颗粒流速大、惯性小,大部分都未撞击静叶片和动叶片而是直接逃逸, 所以冲蚀影响不大,仅在叶片根部造成少许冲蚀质量损失。催化剂颗粒直径在5~15μm 时, 催化剂颗粒撞上静叶片压力面,在部分区域发生反弹撞击,对静叶片压力面尾部边缘造成最大冲蚀破坏, 同时动叶片前部边缘吸力侧冲蚀先加剧, 后逐渐向动叶片压力面、 叶片顶部和尾部边缘延伸。 直径30μm的催化剂颗粒受到较大的惯性力, 在静叶片流道的运动轨迹近乎直线, 在动叶流道的流线沿叶片高度方向上移, 撞击位置逐渐向叶片压力面尾部和叶片顶部区域偏移。

总之, 催化剂颗料对烟气轮机流道的冲蚀主要发生在叶片压力面尾缘的上部分和叶片顶部,且冲蚀破坏效果明显。

因此,在进行催化剂颗粒对流道磨损研究时,保证上游三旋分离器的分离性能, 减少大直径催化剂颗粒进入烟气轮机, 对于保证烟气轮机的高效工作寿命至关重要。

4 不同因素对流道磨损特性的影响

4.1 导流锥型线

4.1.1 速度流线图分析

导流锥型线对烟气轮机叶片使用寿命有重要影响。通过改变导流锥型线,可以使进入烟气轮机叶片流道的催化剂颗粒沿叶片高度方向均匀冲击叶片,从而延长烟气轮机片寿命。 采用网格数108万的烟气轮机叶片流道模型(初始型线)开展影响因素研究。

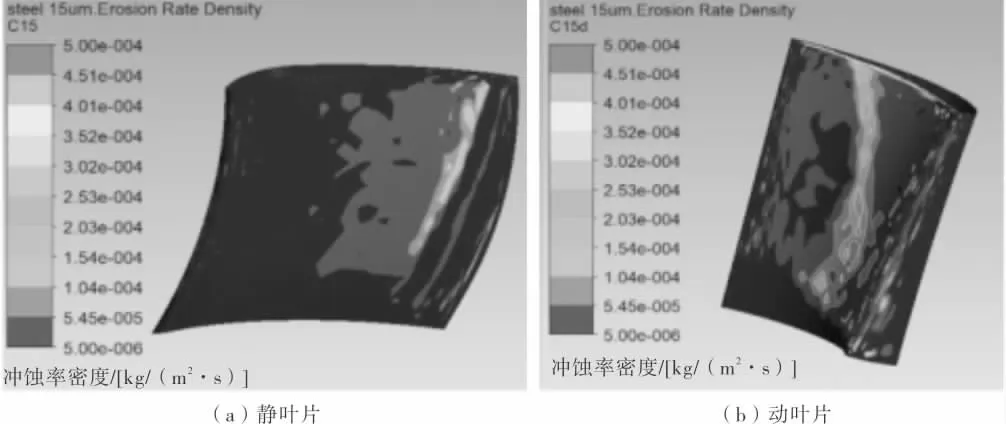

设计3 种型线(曲率)不同的导流锥,研究导流锥形状对进入烟气轮机导流锥的催化剂颗粒(直径15μm)的集中程度的影响。 模拟初始型线以及3 种型线(型线1、型线2、型线3)导流锥的催化剂颗粒速度流线分布,结果见图16。 图16 中4 种型线曲率的大小排序是型线2、型线1、初始型线、型线3。

图16 不同型线模型催化剂颗粒速度流线

分析图16 可知,具有陡变曲率和高加速度的钝头锥(型线2)会使催化剂颗粒集中到流道中叶展,且进口速度最大可达80 m/s。 在钝头锥(型线2)轴方向顶端,催化剂颗粒流动出现回流堆积现象,长期在这样的工况下运行,烟气轮机机组寿命和运行高效性将失去保障。 而导流锥和外壁上的轮廓平滑过渡则有助于保持更均匀的颗粒分布。因此在设计和优化过程中,应多因素同时考虑,并防止由于外壁的不连续性引起的催化剂颗粒过度集中。

4.1.2 静叶片冲蚀率密度分析

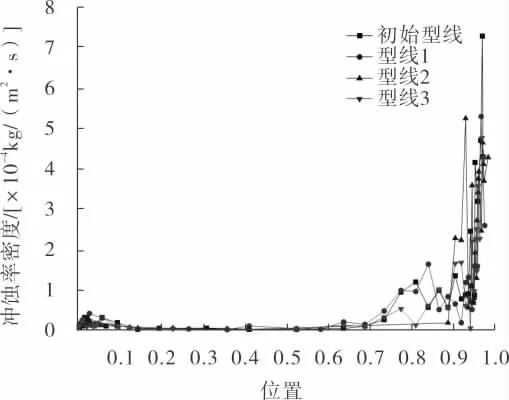

基于数值模拟数据, 展开静叶片冲蚀率密度分析。 绘制直径5μm、10μm 催化剂颗粒的初始型线、型线1、型线2、型线3 模型静叶片中叶展截面冲蚀率密度,见图17。 图17 中,横坐标0、1.0分别代表叶片前缘和叶片后缘位置。

图17 不同直径催化剂颗粒的不同型线模型静叶片中径冲蚀率密度曲线

由图17 可知,导流锥型线发生改变后静叶片冲蚀部位仍主要发生在静叶片尾缘, 当型线曲率增大至型线2 的曲率时,5μm 催化剂颗粒在静叶片尾部边缘的冲蚀率密度有所下降,10μm 催化剂颗粒在静叶片尾部边缘的冲蚀率密度则升高。而在曲率较原始型线低的型线3 导流锥模型下,静叶片尾部边缘的冲蚀率密度明显降低。

4.1.3 动叶片冲蚀率密度分析

基于数值模拟数据, 对烟气轮机导流锥展开动叶片叶顶冲蚀率密度分析。 绘制直径30μm 催化剂颗粒的初始型线、型线1、型线2、型线3 导流锥动叶片叶顶冲蚀率密度曲线,见图18。

图18 不同型线模型动叶片叶顶冲蚀率密度曲线

由图18 可知, 在动叶片叶顶尾部边缘处,型线1 和型线3 模型与初始型线模型相比, 冲蚀率密度均有一定程度的下降, 而型线2 模型冲蚀率密度在尾缘处明显增加,冲蚀破坏加剧。

结合烟气轮机现场服役调研情况进行分析,可以确定烟气轮机叶片失效发生在动叶片叶顶尾部边缘,因此本文在进行优化设计时,选择型线3作为优化后的导流锥型线。 原因在于,虽然型线2在静叶片中径尾部边缘的冲蚀率密度有所降低,但在动叶片叶顶尾部边缘冲蚀破坏明显增大,而型线3 模型动、 静叶片尾部边缘的冲蚀率密度均有不同程度的下降, 型线1 模型在静叶片尾部边缘处冲蚀加剧, 在动叶片叶顶尾部边缘处的抗冲蚀性能更优越。

4.2 动静叶片间隙影响

4.2.1 静叶片冲蚀率密度

为探究动叶片与静叶片轴向间隙d 的变化对流道中催化剂颗粒运动行为的影响, 在原10 mm间隙的基础上设计计算15 mm、20 mm 烟气轮机流道模型,数值模拟不同静叶片间隙下直径5μm 催化剂颗粒在静叶片中径和叶顶处的冲蚀率密度分布,得到的曲线见图19。

从图19 可知,随着轴向间隙的增加,静叶片压力面中叶展截面和叶顶截面冲蚀率密度变化不大。 但相应的级效率从0.773 3(间隙10 mm)下降到0.768 3(间隙20 mm),降低了0.65%。

4.2.2 动叶片冲蚀率密度

数值模拟不同叶片间隙下30μm 催化剂颗粒在动叶中径的冲蚀率密度分布,见图20。

图20 直径30 μm 催化剂颗粒的不同间隙模型动叶片冲蚀率密度分布

分析图20a 可知,随着间隙的增加,动叶片前部边缘的冲蚀率密度变化不大。 分析图20b 可知,压力面叶顶尾缘的冲蚀破坏明显减轻。

因此,要保证机组安全高效运行,既要考虑机组的冲蚀防护性能,也要保证级效率不能过低。经过验证, 烟气轮机模型在动静叶间隙15 mm 时冲蚀破坏较原模型明显减轻,且级效率为0.771 1,仅降低0.28%。

4.3 节距比的影响

节距比t 为动叶片相邻叶栅节距与静叶片相邻叶栅节距的比值。文献研究表明[10-11],后加载和端壁收缩叶片型式能够显著降低催化剂颗粒撞击静叶片压力面尾部边缘区域的速度和概率, 使叶栅的最大冲蚀率和冲蚀范围分别减少约40%和30%。 在叶片型式一定的条件下, 提高动叶片节距比能使催化颗粒撞击位置前移, 从而降低催化剂颗粒在动叶叶顶尾缘的撞击概率。

本次研究通过调整动叶片数间接改变节距比,研究节距比对叶片流道冲蚀率密度的影响。选取动叶片数为41、36、48、54 (对应的t 为1、0.88、1.17、1.32), 选取2 种直径 (5μm 和30μm)催化剂颗粒,数值模拟不同节距比下不同催化剂颗粒在静叶片中径流道、 动叶片中径流道的冲蚀率密度分布,见图21~图22。

图21 不同直径催化剂颗粒的不同节距比模型静叶片中径冲蚀率密度

图22 不同直径催化剂颗粒的不同节距比模型动叶片叶顶冲蚀率密度

对比分析图21 和图22 可知, 随着叶片节距比的增加, 两种直径催化剂颗粒在静叶片中径处的冲蚀率密度分布相当, 冲蚀主要发生在叶片尾部边缘。

由图22 可知,当节距比降低时,动叶片尾部边缘冲蚀率密度急剧增大,冲蚀破坏严重;当节距比升高至1.17 时,动叶片压力面上冲蚀率密度小幅度增加,动叶片尾部边缘处冲蚀率密度下降;随着节距比的继续增大, 动叶片叶顶尾部边缘冲蚀率密度明显降低。

5 结束语

对催化裂化装置烟气轮机导流锥叶片流道冲蚀特性进行了数值研究, 认为烟气轮机冲蚀主要发生在静叶片尾部边缘、动叶片吸力侧前缘、压力面和动叶片叶顶尾部边缘, 动叶片冲蚀程度比静叶片严重,催化剂颗粒直径对冲蚀位置影响较大。具有陡变曲率钝头锥会使催化剂颗粒集中到流道中叶展,对叶片产生集中冲蚀。减缓导流锥的曲率有助于缓解催化剂颗粒对静叶片和动叶片的集中冲蚀。 叶片冲蚀率密度分布与动静叶片轴向间距有关,随着轴向间隙的增加,静叶片压力面表面冲蚀率密度变化不大, 动叶片叶顶尾部边缘的冲蚀明显减轻,但与此同时级效率会下降。为保证机组高效运行, 需要同时考虑气动效率和叶片的抗冲蚀防护。在叶型和流道结构不变的前提下,适当调整节距比能改善动叶压力面和叶顶尾缘的抗冲蚀寿命。 研究结果可为解决颗粒冲蚀叶身问题和通过设计改进提高烟气轮机高效服役寿命提供思路。但烟气轮机工作是非常复杂的过程,各种条件假设是否正确,还需要实验的验证[12-18],通过实验结果取得精确的计算初始值, 进一步提高数值计算的精度。