钙硫系易切削齿轮钢夹杂物研究及应用

2023-10-10刘道孟

马 娥,刘道孟

(河钢股份有限公司,河北 石家庄 050000)

0 引言

近年来,随着我国机械工业和汽车制造业蓬勃发展,对用于制造汽车零部件和工程齿轮传动件的钢材性能也有更高的要求,这一类特殊钢的质量必须具有良好的切削加工性能(machinability)[1]。

改善钢材易切削性最常用的方法是通过适当的热处理工艺,改变钢材金属组织,使切削性得到改善,但在炼钢过程中加入一些元素,如硫、磷、铅、钙等易切削元素,在冶炼期就提高切削性能,也是现在的主流方法。

硫元素可以使钢材的切削加工性能得到强化。硫化物分布在晶界处可以破坏钢基体的连续性,使钢材获得更理想的切削性。钢中的硫元素还可以起到润滑刀具的作用,从而显著的改善钢的切削性,提高切削效率[2]。钙元素可形成氧化物钙铝硅盐夹杂,这类夹杂在1 000 ℃以上则转变为塑性夹杂物,在用硬质合金刀具高速切割时,可熔覆在刀具前刀面上形成保护的作用,可显著延长刀具的使用寿命[3]。而且钙系易切削钢在生产过程造成的环境问题少,力学性能与基础钢相近,在国外得到快速发展。铝元素具有改善晶粒度和脱氧作用[2]。由于钙硫系易切削齿轮钢中的Al、Ca、S含量较高,导致钢中CaS 夹杂物和 Al2O3类夹杂物的数量比一般钢种更多,会导致浇铸过程中水口结瘤等不利现象[4],造成连铸时极容易堵塞水口,导致停浇事故。

经检测水口堵塞物多为CaS或Al2O3[5]。所以控制钙硫系易切削齿轮钢的夹杂物,改善夹杂物聚集现象,可大大提高含硫易切削钢的连浇炉数,提高生产效率。

1 钙硫系易切削齿轮钢钙处理理论分析

易切削钢性能的改善,主要取决于准确控制钢中夹杂物的组成,硫化物和氧化钙、氧化铝在刀具上形成薄膜,这种薄膜不仅能抑制刀具中易氧化元素在切削过程中的扩散,同时也起到润滑作用,减少刀具磨损,提高刀具寿命。

1.1 钙元素控制理论分析

含硫含铝钢的钙处理的化学反应为:

2[Al]+3[S]+3(CaO)=(Al2O3)+3(CaS)

(1)

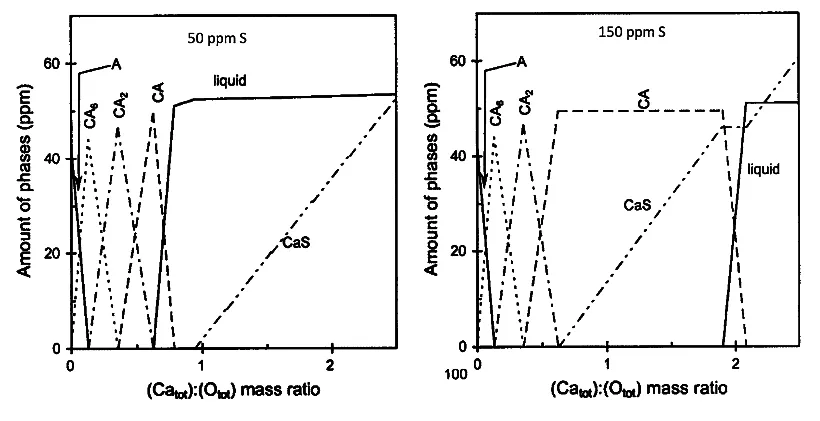

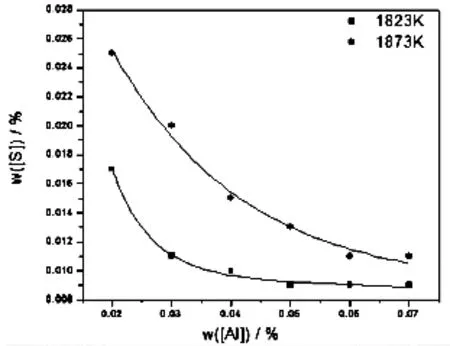

钢液中形成铝酸钙的能力主要受到硫含量的影响,当炼钢温度为1 550 ℃、全氧为20 ppm、Al含量为0.05%时,对比钢中S含量为50 ppm和150 ppm时对化学反应的影响,通过热力学计算得到不同钙处理量对钢中夹杂物相的影响关系图(见图1)。由图1可知,在钢水中硫含量为50 ppm时,图中加粗虚线即为钙处理的窗口期,钢中T.Ca/T.O的比值范围为0.75~0.95。当钢液中的硫含量为150 ppm,钢中T.Ca/T.O>2时,氧化铝改性为液态钙铝酸盐;当钢中T.Ca/T.O>0.65时,CaS夹杂已经开始生成,该成分钢种不存在钙处理的窗口期[6]。得出结论为随着钢水中硫含量的增加,液态夹杂物生成减少,CaS生成时机提前,导致保硫保铝钢钙处理的窗口期减小甚至关闭[7]。

图1 不同钙处理量对钢中夹杂物相的影响

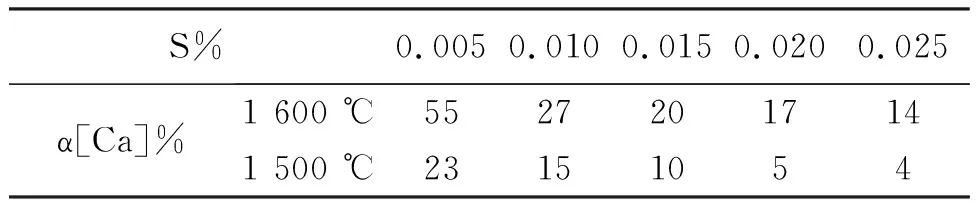

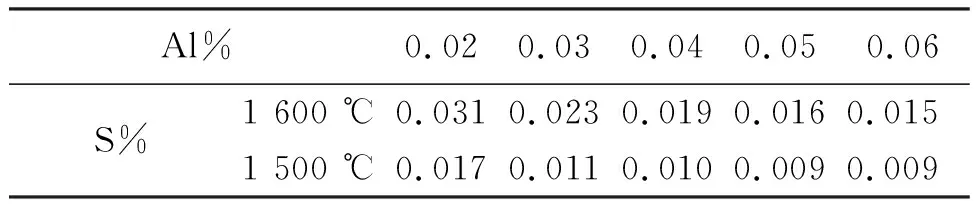

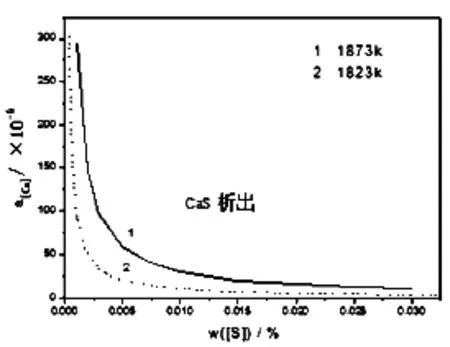

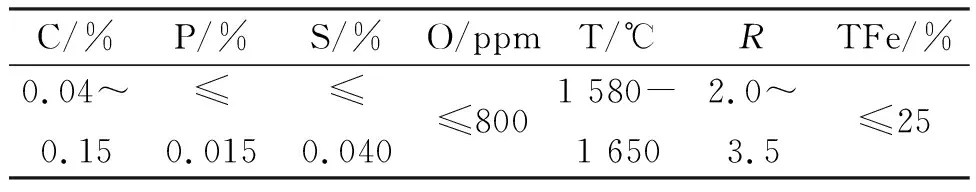

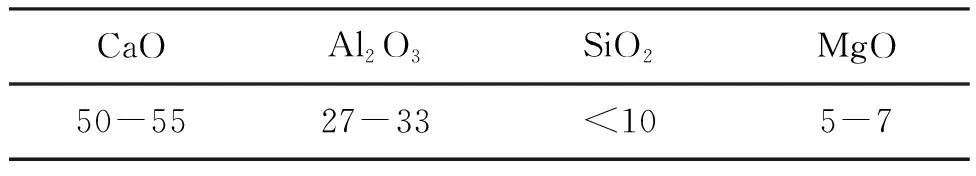

此外,通过热力学数据,计算钢液中[Ca]-[S]以及[Al]-[S]的平衡,具体如图2、图3、表1、表2所示[8]。

表1 不同温度下α[Ca]-[S]的平衡数值

表2 不同温度下[Al]-[S]的平衡数值

图2 不同温度下α[Ca]-[S]的平衡

图3 不同温度下[Al]-[S]的平衡

1.2 硅钙线和硫线喂入顺序理论分析

在RH工序,破空后使用铝线对钢液铝含量进行调整,铝含量调整完毕之后需要喂入硅钙线和硫线。下面分析硅钙线和硫线的喂入顺序对钢中夹杂物的影响[8]。

方式1:先喂入硅钙线,钙首先与钢中氧化铝充分反应,钢中的夹杂物主要是钙铝酸盐和少量CaS,喂入硫线后,会形成较多的CaS夹杂,最终钢液的夹杂为CaS和钙铝酸盐。

方式2:先喂入硫线、再喂入硅钙线,喂入硅钙线后,CaS夹杂大量生成,最终钢液中夹杂为CaS和钙铝酸盐[9]。

CaS夹杂相对于氧化铝和钙铝酸盐更易堵水口。从理论分析,方式2产生CaS夹杂的量比方式1较多。在保硫保铝钢的实际生产过程中精准钙处理非常重要。过量喂入硅钙线,两种方式都会产生大量的CaS夹杂;钙处理量不足,钢中的氧化铝夹杂得不到有效变型,都会造成浇注过程堵塞水口。若在软吹过程补喂硅钙线会引起钢液的再次氧化,影响钢中氧含量,恶化钢水纯净度[9]。因此保硫保铝钢的钙处理方式应选择方式1,同时硅钙线需一次性准确喂入,既能使钢中的氧化铝夹杂得到有效变型处理,还可以显著减少CaS夹杂。

2 钙硫系易切削齿轮钢生产工艺优化

钢厂采用全废钢电炉生产,主要装备有1台废钢破碎机及2台废钢剪切机,2台双竖井式废钢预热型直流电弧炉、4台LF精炼炉、3台RH真空精炼炉及4台连铸机,大棒、中棒、小棒、高速线材四条轧钢生产设备和多套精整系统,具备年产钢200万吨、产材192万吨的生产能力。生产钙硫系易切削齿轮钢的主要工艺流程为废钢剪切→电炉初炼→精炼→连铸→轧制→精整。由于夹杂物主要在炼钢环节产生,可通过对电炉、精炼、连铸三个主要流程进行工艺优化,减少夹杂,提升钢水纯净度。

2.1 钢水洁净度理论分析

由于齿轮在高速运转情况下,承受冲击载荷和啮合时的交变应力,大尺寸夹杂物的存在造成应力集中,产生裂纹,导致齿轮失效。因此需要降低钢水中氧含量,减少有害夹杂的尺寸及数量,控制钢水的纯净度[10]。

2.2 炼钢操作优化

(1)电炉控制优化[11]

在炉内主要发生碳氧反应,反应式如下。

[C]+[O]=CO(g),在1 873K时,[%C]*[%O]=0.0025

(2)

在电炉冶炼中,以炉壁枪吹氧与送电制度相结合,增加搅拌强度,电炉终点碳氧积控制到0.002 28%,提高炉内金属收得率,缩短冶炼周期,电炉炼钢过程以低氧势出钢,优化冶炼过程操作,冶炼终点温度、成分一次到位,减少多次补吹及长送电冶炼,采用EBT偏心炉底出钢和下渣检测设备进行技术控制,减少出钢下渣量,降低出钢氧含量。在电炉脱氧合金化过程中,物料的加入种类、合金化顺序,直接影响初始夹杂物的元素组成、形态以及上浮时间,可采用铝铁、碳粉、白灰、精炼渣、硅铁、高碳锰铁、高碳铬铁进行脱氧合金化。终点目标如表3所示。

表3 电炉冶炼终点控制情况

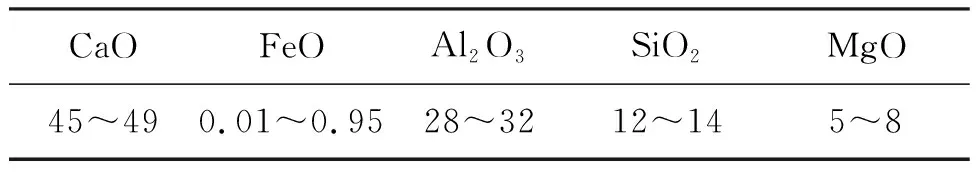

在电炉出钢过程中,根据预先设计的渣系向钢水表面加入合适的渣料,保证炉渣良好的熔化性,形成CaO/SiO2二元碱度为5~6的高碱度精炼渣[12]。精炼初渣的化学组成如表4所示。

表4 精炼初渣的化学组分 单位:%

(2)LF控制优化

对精炼渣系的控制,要考虑碱度、熔点、黏度、吸附夹杂的能力、表面张力等因素;碱度主要控制脱氧、脱硫;熔点是炼钢温度下炉渣是否存在良好的反应状态;黏度对夹杂物的去除影响较大,合适的黏度可以保证足够的乳化性能,增加钢渣接触面积;吸附夹杂的能力主要是去夹杂,净化钢液;表面张力是保证乳化的渣滴能全部从钢液中排除而不悬浮于钢中[13]。

钢包进站后根据钢包内渣量、黏度,加入渣料,造渣埋弧升温。造渣料的加入量根据现场生产实际,可参考加入精炼渣100 kg~200 kg,把精炼渣碱度控制到3.5~4.5。加入碳化硅,碳化硅脱氧降低渣中的氧势,导致渣钢间氧势不平衡,钢中[O]会自动向渣中扩散[14]。通过控制钢包底吹氩气流量,钢渣平稳,不出现剧烈翻腾,碳化硅反应式如下:

SiC+3(FeO)=SiO2+CO+3[Fe]

(3)

LF中后期,一次调铝后加入调整碱度物料石英砂。精炼末期渣的化学组成如表5所示。

表5 精炼末期渣的化学组分 单位:%

(3)RH操作优化

钙处理是将氧化铝改性为液态的钙铝酸盐。在炼钢温度下,只有12CaO·7Al2O3和3CaO·Al2O3为液态,因此需要钙的加入量在一个合适的范围。最佳钙的加入量是将氧化铝改性为液态夹杂而不产生CaS夹杂[15]。

RH高真空时间10 min~20 min,破空后向钢水中喂Al线并软吹3 min,然后喂CaSi线并软吹5 min,最后喂S线并软吹8 min,对钢水进行静置7 min~15 min,进行静置去夹杂,将连浇出站温度控制到1 565 ℃~1 580 ℃,并加入钢包覆盖剂保温,减少与空气的二次接触。

(4)连铸操作优化

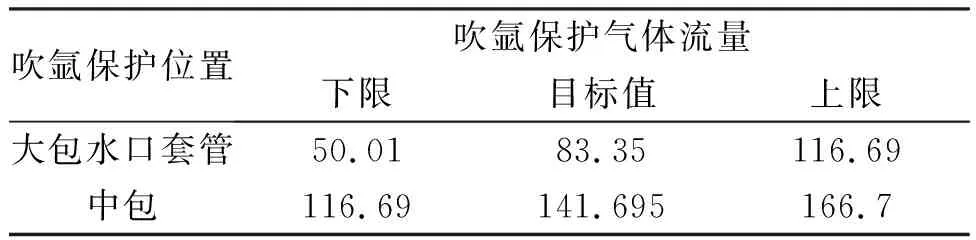

连铸采用大包水口套管和中包吹氩保护工艺,流量按照表6控制,浇钢过程中,中包钢水液面不裸露,防止二次氧化。

表6 连铸吹氩保护流量控制 单位:NL/min

为减少水口结瘤,中间包过热度控制在30 ℃附近,保证钢水的流动性。大包剩钢3 t~5 t,防止大包液面降低,造成涡流卷渣。使用保硫钢专用保护渣,连铸过程中间包液面高度≥500 mm,换包过程中间包液面高度≥400 mm。结晶器采用自动加渣装置,保证黑面操作,减少液面波动。连铸过程执行全程保护浇注:大包长水口形状及密封垫设计开发、中间包氩封、中间包整体水口等措施,减少二次氧化[16]。

3 优化后夹杂物控制效果

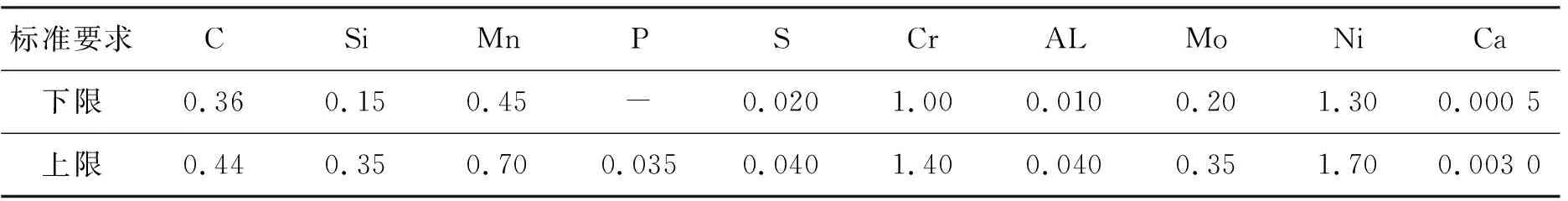

某公司生产的钙硫系易切削齿轮钢,牌号为817M40QT(出口德国)化学成分如表7所示。通过对电炉、LF、RH、连铸生产过程的操作进行优化后,保证钢水的纯净度,以此扩大钙处理的窗口期,LF末期轻微钙处理,将氧化铝夹杂改性为液态钙铝酸盐,终使钢中的夹杂物水平能控制在,A类(细系/粗系):1.5/1.5;B类(细系/粗系):0.5/0.5;C类(细系/粗系):0/0;D类(细系/粗系):1.0/0.5,满足高纯净度要求。

表7 817M40QT化学成分要求 单位:%

4 结论

通过钙硫系易切削齿轮钢全流程高纯净度控制技术,电炉脱氧合金和LF精炼顶渣碱度控制,控制夹杂物组成和形态;精炼过程合理控制钢水中Al、S、Ca的加入时机(钙处理窗口期的控制)和含量,选取先喂入硅钙线,后喂入硫线,减少CaS夹杂,使钢水具备良好的流动性;采用连铸控制合适的过热度,适当的防涡流卷渣措施,使用保硫钢专用保护渣和防氧化的工艺技术,连铸过程中间包液面高度≥500 mm,换包过程中间包液面高度≥400 mm,实现钙硫系易切削齿轮钢连浇8炉以上,且钢中的夹杂物水平能控制在,A类(细系/粗系):1.5/1.5;B类(细系/粗系):0.5/0.5;C类(细系/粗系):0/0;D类(细系/粗系):1.0/0.5,满足高纯净度要求。