环氧丙烷反应过程节能降耗减排的研究

2023-10-10王福安王卓超

王福安,王卓超,何 琨

(1 中石化上海工程有限公司,上海 200120;2 华东理工大学化工学院,上海 200237)

“环氧家族”工程技术体系包括环氧乙烷、环氧丙烷、环氧氯丙烷、环氧丁烷等邻域[1],其中环氧丙烷是丙烯第三大衍生物,年需求增长速度10%以上。在提出“碳达峰”和“碳中和”目标后,正在运行1.80 Mt/a氯醇CHPO法环氧丙烷装置考虑采用双氧水HPPO法环氧丙烷技术进行升级改造[2]。2020-2025年我国环氧丙烷新增产能5.55 Mt/a中采用HPPO法产能2.65 Mt/a。中石化石油化工科学研究院、中石化长岭分公司和中石化上海工程有限公司等单位于2014年建成我国第一套工业规模100 kt/a的HPPO装置,产品优级品率100%[3],成为世界上第三个拥有全套HPPO技术的专利商。截止2022年年底,中石化HPPO成套技术正在或即将工业应用4套,总产能1.00 Mt/a,装置数量和产品规模均居世界首位,产品规模占我国HPPO法新增产能37%以上。考虑到双氧水活泼性、不稳定性、易分解性和丙烯易燃性、易爆性、挥发性,现有或新建HPPO装置反应系统中需要采用安全切换技术降低切换时间以保证安全运行并进一步节能降耗减排。

生产化学品的碳排放包括:过程燃烧产生二氧化碳、甲烷、氧化亚氮和外购电和蒸汽[4]。但在二氧化碳排放统计中,存在口径不一、数据收集不全、重复计数等问题,使二氧化碳排放量数据误差较大。

1 物理化学基本理论

1.1 标准生成焓和标准燃烧焓(改成文字可编辑)

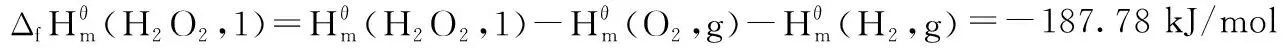

反应过程节能降耗减排的理论基础是物理化学,根据物理化学中标准摩尔生成焓和标准摩尔燃烧焓定义[5],在298.15 K和1 atm条件下,丙烯、双氧水、环氧丙烷、水标准摩尔生成焓分别表示如下:

在298.15 K和1 atm条件下,丙烯、环氧丙烷的标准摩尔燃烧焓分别表示如下:

1.2 二氧化碳减排量的折算

首先查阅手册得到标准摩尔生成焓和标准摩尔燃烧焓,其次计算得到在操作运行温度、压力条件下的摩尔生成焓和摩尔燃烧焓,再次折算得到丙烯、双氧水、环氧丙烷和水质量生成焓和丙烯、环氧丙烷质量燃烧焓。由于环境、地理、气候、人为等因素的差异,所得理论值无法直接应用在工业生产上,还需修正。而丙烯、双氧水、环氧丙烷和水的实测值受外界影响也有所不同,采用平均实测值缺乏理论依据。经分析比较发现:修正的质量生成焓值与平均实测值接近,既具有理论依据,也具有实用价值。故采用该生成焓将节省双氧水原料物耗、节省丙烯原料物耗、减少环氧丙烷产品损失量折算为二氧化碳减排量。

2 反应系统安全切换的研究

化工装置“正常投运”与“再生运行”二种操作模式安全切换通常由ESD或SIS实现,而生产规模100~600 kt/a环氧丙烷HPPO装置反应系统串联反应器则仅仅采用SIS系统完成“正常投运”与“再生运行”安全切换[6]。一台反应器再生时,该反应器进入“特殊”再生工况联锁保护状态中,反应器及出口飞温保护仍然存在,撤热冷却水低压力保护也仍然存在,但HPPO装置反应系统中“再生运行”反应器已在非正常工况下运行。此时原联锁功能可分为以下几种变换方式:(1)保持该联锁功能;(2)增加强制锁定功能;(3)改变设定值;(4)联锁功能失效;(5)对其它主流程的影响;(6)其它主流程对联锁的影响。

为了保证HPPO装置安全运行,采用环氧化固定床催化反应器安全切换技术,设置“正常投运”与“再生运行”二种操作模式,二种不同操作模式能够在自控仪表的操作站或者辅助操作台上实现一键切换。在“正常投运”模式下,环氧化固定床催化反应器的联锁保护功能正常运行,完全可以满足保护工艺设备要求;切换至“再生运行”时,该反应器进入特殊的再生工况联锁保护状态,此时原来联锁功能具体包括以下几种变换方式:

(1)在“再生运行”操作模式下撤热冷却水低压力联锁保护功能仍然保持不变,防止撤热冷却水停运造成环氧化固定床催化反应器发生超温危险情况;

(2)设置反应器入口到出口再生旁路管线,在“再生运行”操作模式下将旁路管线阀门强制安全打开,以保证反应器再生操作时主流程其它反应器仍然“正常投运”;

(3)固定床催化反应器及其出口飞温保护仍然存在,但联锁温度设定值自动改变为“再生运行”操作模式时设定值;

(4)在“再生运行”操作模式下反应器工艺物料停止进料,进料流量将被安全自动旁路而失效,同时为了防止再生运行时反应器误操作进料,工艺物料进出料阀门打开功能也将通过联锁保护系统而失效;

(5)在“再生运行”操作模式下反应器再生时所有会间接触发主流程其它部位联锁动作信号全部被旁路;

(6)工艺流程其它部分故障停车联锁动作信号同样也不会影响在“再生运行”操作模式下反应器再生操作。

3 反应系统安全切换的应用

HPPO装置环氧化固定床催化反应器安全切换的“正常投运”和“再生运行”操作模式的工艺流程示意图,分别如图1和图2所示。

11-丙烯和双氧水原料,12-丙烯和双氧水原料,13-环氧丙烷产品,14-环氧丙烷产品,21-汽液二相撤热冷却水,22-副产蒸汽,23-撤热冷却水,24-撤热冷却水,R1-列管式固定床反应器,D1-蒸汽汽包,P1-强制循环泵,FT1-进料流量测量,TT1-反应温度测量,PT1-撤热冷却水压力测量,FV1-进料流量调节阀门,FV2-出料流量调节阀门,UV1-旁路阀门图1 “正常投运”模式工艺流程示意图Fig.1 Process flow diagram of ‘normal operation’ mode

11-丙烯和双氧水原料,12-丙烯和双氧水原料,13-环氧丙烷产品,14-环氧丙烷产品,21-汽液二相撤热冷却水,22-副产蒸汽,23-撤热冷却水,24-撤热冷却水,R1-列管式固定床反应器,D1-蒸汽汽包,P1-强制循环泵,FT1-进料流量测量,TT1-反应温度测量,PT1-撤热冷却水压力测量,FV1-进料流量调节阀门,FV2-出料流量调节阀门,UV1-旁路阀门图2 “再生运行”模式工艺流程示意图Fig.2 Process flow diagram of ‘regeneration operation’ mode

在“正常投运”操作模式工况下,丙烯原料和双氧水原料11经过进料流量测量FT1和进料流量调节阀门FV1为恒定流量的物料12进入环氧化固定床催化反应器R1管侧,在催化剂作用下,物料12进行环氧化反应,生成环氧丙烷物料13经过出料流量调节阀门FV2为恒定流量的物料14送出,反应器R1旁路阀门UV1关闭,反应温度由在反应器R1上温度测量TT1进行温度测量;环氧化反应放出热量由撤热冷却水移走,增压撤热冷却水24进入环氧化固定床催化反应器R1壳侧,吸收“正常投运”反应热并部分汽化为汽液二相流21进入到蒸汽汽包D1,在蒸汽汽包D1内进行汽液分离,从蒸汽汽包D1上部流出蒸汽22外送;从蒸汽汽包D1下部流出撤热冷却水23经过强制循环泵P1增压为撤热冷却水24进行循环运行,撤热冷却水压力由压力测量PT1进行压力的测量。

在“再生运行”操作模式工况下,反应器R1进料流量调节阀门FV1关闭,反应器R1出料流量调节阀门FV2关闭,同时反应器R1旁路阀门UV1打开。从蒸汽汽包D1下部流出撤热冷却水23经过强制循环泵P1增压为撤热冷却水24,进入环氧化固定床催化反应器R1壳侧,吸收“再生运行”过程中产生的热量并部分汽化为汽液二相流21进入到蒸汽汽包D1,在蒸汽汽包D1内进行汽液分离,从蒸汽汽包D1上部流出蒸汽22外送,从蒸汽汽包D1下部流出撤热冷却水23进行循环运行。

在“正常投运”和“再生运行”二种操作模式相互切换过程中,“正常投运”操作模式反应器联锁保护功能正常运行,满足保护反应器设备要求;“再生运行”操作模式反应器仍然保留必要联锁功能,无需额外人工手动操作,并且反应器从主流程中自动安全切出,整个工艺流程还能“正常投运”;由此采用安全切换技术缩短了环氧化反应系统反应器切换时间,提高了工艺系统安全可靠性,节省了双氧水原料、丙烯原料、环氧丙烷产品能耗,降低了双氧水原料、丙烯原料物耗和环氧丙烷产品损失。进一步采用修正的质量生成焓将节省双氧水原料物耗、节省丙烯原料物耗、减少环氧丙烷损失量折算为二氧化碳减排量。

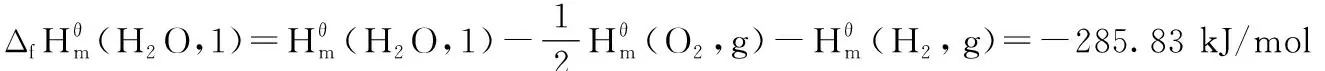

在反应温度55 ℃、反应压力1.8 MPa条件下,生产规模100~600 kt/a环氧丙烷HPPO装置反应器采用“正常投运”与“再生运行”二种模式进行安全切换的节能降耗减排优化效果,见表1。

表1 不同生产规模HPPO装置优化效果Table 1 Optimization effect of HPPO plants with different production scales

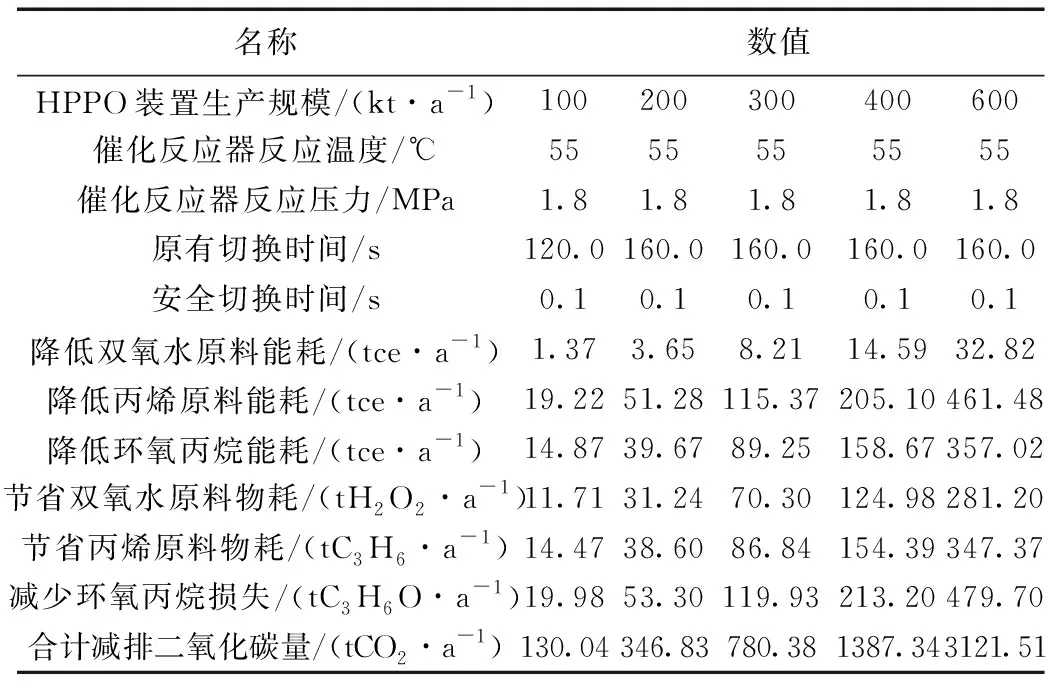

在反应温度25~90 ℃、反应压力1.8 MPa条件下,HPPO装置反应器采用“正常投运”与“再生运行”二种模式安全切换的节能降耗减排优化效果,如图3所示。

图3 改变反应温度HPPO装置优化效果Fig.3 Optimization of HPPO plant by changing reaction temperature

在反应温度55 ℃、反应压力0.2~5.6 MPa条件下,HPPO装置反应器采用“正常投运”与“再生运行”二种模式安全切换的节能降耗减排优化效果,如图4所示。

图4 改变反应压力HPPO装置优化效果Fig.4 Optimization of HPPO plant by changing reaction pressure

4 结 论

(1)在反应温度55 ℃、反应压力1.8 MPa条件下,100~600 kt/a环氧丙烷HPPO装置反应系统采用安全切换技术,切换时间从120~160 s降低到0.1 s;随着HPPO装置生产规模不断增加,节省能耗、降低原料物耗和产品损失、减少二氧化碳排放量均不断增加。

(2)在反应温度25~90 ℃、反应压力1.8 MPa条件下,HPPO装置反应系统采用安全切换技术可以节省能耗、降低原料物耗和产品损失、减少二氧化碳排放量,随着温度逐步增加,节能降耗减排均逐步减少,达到最小值后又逐步增加。

(3)在反应温度55 ℃、反应压力0.2~5.6 MPa条件下,HPPO装置反应系统采用安全切换技术同样也可以节能降耗减排,随着压力逐步增加,节能降耗减排均逐步减少,达到最小值后又逐步增加。

(4)在最佳反应温度、反应压力范围条件下,HPPO装置反应系统双氧水转化率、环氧丙烷选择性和环氧丙烷收率处于较高水平,采用安全切换技术,节省能耗、降低原料物耗和产品损失、减少二氧化碳排放量相对较少。

(5)在非最佳反应温度、反应压力范围条件下,存在较大提升空间,若催化剂、反应器、工艺流程等其它技术取得进步或突破后,应用安全切换技术可进一步优化HPPO装置反应系统,由此能够大幅度地提高节能降耗减排的效果。